5.3.1.1 原料组分

水热气化技术所用的原料通常是湿生物质。一般情况下,1 kg生物质中水的含量超过0.8 kg时,生物质就被称为湿生物质,这是通过比较水的蒸发热和生物质的热值确定的标准。当1 kg生物质中水的含量高于0.8 kg时,水的蒸发热将大于生物质的热值,大部分热量用于水的蒸发,生物质便不能通过燃烧向外界释放热量。

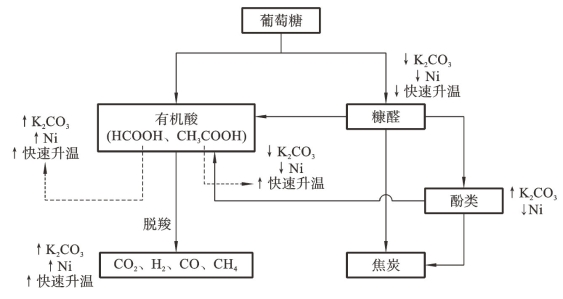

用于水热气化的原料包括鸡粪、水葫芦、污水污泥、奶酪乳清、烧酒(日本蒸馏酒)残渣、牛粪、猪粪和发酵残渣等。对于实际的生物质原料,通常讨论其整体反应特性,因为实际工程中水热气化的反应网络由各种成分的混合物组成,对其进行详细的动力学研究会十分复杂。为了了解水热气化反应原理,进行实验研究时通常采用较为简单的有机物成分来代替实际生物质。为了避免反应器堵塞或者固体原料的不可行性的问题,可以使用水溶性或液体化合物,例如以葡萄糖代替纤维素,以木糖代替半纤维素,以愈创木酚代替木质素等,最近,甘油三酯和氨基酸也被视为脂质和蛋白质的模型。

生物质是由有机物和少量无机物组成的不均匀混合物。木质纤维素是所有陆地植物细胞壁中含量较为丰富的结构材料,占可用陆地生物质的近90%,它多以农业、林业和工业残渣以及废物的形式存在,由于与食品和饲料生产没有直接竞争,因此是生产第二代生物燃料的通用原料。木质纤维素生物质的简化组成成分包括40%~55%的纤维素和15%~35%的半纤维素,半纤维素嵌入20%~40%的木质素中,用C6 H8O4作为近似式表示。纤维素和半纤维素为植物提供结构和机械强度,而木质素作为一种非碳水化合物,其作用更多的是保持这些结构的稳定性。生物质中的大部分纤维素是结晶态,小部分是无定形态;半纤维素中最丰富的糖单元取决于生物质的类型,在软木中,由葡萄糖和甘露糖组成的聚合物更为丰富,在硬木中,葡萄糖醛酸木聚糖占主导地位;木质素是由对羟基丙苯结构,即对香豆醇、松柏醇和芥子醇组成的,通过醚键和C—C键连接形成三维网络,这些单元的比例因物种而异。此外,木质纤维素生物质中含有不同数量的水分、无机灰和其他成分,如蛋白质或树脂。而藻类生物质主要由脂类、碳水化合物和蛋白质组成。与化石燃料相比,生物质原料的含氧量很高,通常,在生物质的干重里,30%~40%为氧,30%~60%为碳,5%~6%为氢,具体相对含量取决于灰分含量,而氮、硫和氯在生物质中所占的比例不到1%,生物质元素按相对含量从大到小的顺序依次为C、O、H、N、Ca、K、Si、Mg和Al。

在水热气化制氢过程中,生物质组成是一个决定性的参数,灰分、蛋白质和木质素的含量都将对转化效率和产氢率有一定的影响。

通常用纯纤维素和木聚糖作为模型化合物来研究纤维素和半纤维素的分解机理以及它们对产氢的贡献。当采用纤维素或木聚糖分别与木质素一起处理时,它们都会与木质素发生相互作用,导致氢产量的减少。T.Yoshida等人的研究结果表明,相同质量的纤维素比半纤维素(木聚糖)产生的氢气更多,这可能是因为其固有的氢含量更高。另一方面,原料混合物中木质素的存在大大降低了氢气的产率,Castello等人通过模型化合物验证这种现象。他们在400℃和25 MPa的连续系统中使用具有不同苯酚浓度的苯酚和葡萄糖混合物进行了实验,结果清楚地表明,在苯酚存在的情况下葡萄糖的气化受到阻碍,对于具有高苯酚浓度的混合物,气体产物中的氢气浓度降低了。然而,苯酚对溶于水的有机产物的抑制作用比对气体的抑制作用更明显。一种解释是苯酚干扰了葡萄糖的降解,而加强了葡萄糖的脱水反应(从而产生了5-羟甲基糠醛)。因此,生物质原料中木质素含量的增加会降低产氢率,而纤维素比半纤维素更有利于氢气产量的增加。

酚类物质来源于生物质中的木质素和碳水化合物,在超临界水气化中的化学惰性很强,因此,酚类物质的降解成为生物质完全气化的难题,也引起了研究人员的广泛关注。即使在24 MPa和400~550℃的条件下,少量苯酚也会像在蛋白质反应中一样显著降低葡萄糖的产氢率和气化效率。这种对超临界水气化的负面影响,可能是因为苯酚具有清除自由基的作用。

生物质原料中蛋白质的存在对气化效率也有着不利的影响。已有相关的研究观察到葡萄糖和氨基酸之间的相互作用,将还原糖和氨基酸一起处理时,发生美拉德反应,产生一种棕色产物,据报道其会延缓水热气化。克鲁斯等人研究了在超临界条件下富含碳水化合物的生物质和富含蛋白质的生物质之间的分解差异,他们分别使用植物生物质(切碎的胡萝卜和土豆的混合物)和动物生物质(主要是熟米饭和鸡肉的混合物)进行水热气化实验,发现动物生物质产生的气体较少,并且反应器受到严重腐蚀。为了解释意料之外的低气体产率,他们提出可能是因为美拉德反应的发生,形成了抑制自由基链反应的自由基清除剂。为了更好地了解超临界条件下的蛋白质分解,研究人员采用葡萄糖、丙氨酸和K2CO3的混合物作为动物生物质的模型混合物,采用葡萄糖与K2CO3的混合物作为植物生物质的模型混合物,进行了水热气化的实验。结果显示,在丙氨酸存在的情况下气体产率很低,由此得出结论,葡萄糖与蛋白质或其衍生物发生相互作用,并形成含氮的自由基清除剂,这些自由基清除剂通过抑制自由基链反应抑制了气体的产生。

关于在超临界条件下脂质气化的研究很少。在低于水的临界点的温度下,油脂通过水解反应快速有效地转化为游离脂肪酸。R.L.Holliday等人认为在这些条件下许多不同化合物的主要分解机理是自由基分解。P.E.等人使用油酸乙酯来模拟亚临界条件下脂质的水解和酯化反应,在温度为150~300℃、反应时间为5~1440 s的条件下,他们提出了由反应过程中产生的羧酸引起的自催化反应,当存在高浓度的乙醇(水解产物)时,乙醇会促进逆酯化反应进行。后来的研究表明水解和酯化反应都是酸催化的结果,在水解的情况下,油酸是主要的催化剂,这与最初水不起催化作用的想法相反。他们还定义了当没有添加酸时,H+和油酸的质子化是水解的限速阶段,H+是酯化反应中起催化效果的唯一原因,限速阶段是H+质子化油酸。

E.A.Youssef等人在温度为400~500℃、压力为280 bar、反应时间为30 min的条件下,对油酸的水热气化进行了研究。他们观察到,在500℃且有颗粒状的Ru/Al2O3催化剂的条件下,氢气的产率很高。在没有催化剂的情况下,大多数油酸仍未转化,但是在高温有酸性催化剂的情况下,转化率急剧增加。油酸在超临界水中的分解机理可以理解为油酸首先水解成长链和挥发性脂肪酸,然后饱和化合物脱氢形成烯烃,烯烃进一步分解为氢气,水解产物进行脱羧和脱羰反应,生成CO和CO2。

若溶解度较低的盐混合在溶液中,则它会在反应器中沉淀下来,导致反应器堵塞。此外,即使是极少量的盐也会导致催化剂失活。已有利用相分离盐溶液的方法对盐进行适当处理的试验,但尚未达到完全除盐的目的。原料灰分含量较高时(如污泥或鸡粪),也会发生反应器堵塞的问题。

碱盐的存在会增加氢气的产量,卡尔斯鲁厄研究中心研究了生物质不同成分对气化过程的影响。一个主要的结果是,生物质中的碱盐增加了氢气的产量,其原因是碱盐对水煤气变换反应的催化作用提高了氢气的产率,降低了CO的产率。其他反应途径也间接地受到这种影响,因为生成的“活性氢”抑制了不需要的副反应,而这样的副反应会降低气体的产率。

5.3.1.2 原料浓度

在超临界水热气化中,原料主要由生物质和水的均匀混合物组成,尽管高原料浓度(指生物质质量分数)能提高氢气产率,但高浓度原料对超临界水热气化工艺有负面影响,这一点被认为是商业规模超临界水热气化应用面临的主要设计问题。Guo等人的研究表明,对于不同类型的生物质,与相同情况下较低的原料浓度相比,高浓度的湿生物质很难气化。通常,由于堵塞问题,高浓度的湿生物质会导致连续超临界水反应器中的超临界水热气化过程被阻碍。为了克服这些问题,有学者提出了使用超临界水流化床反应器的建议。Chen等人通过使用流化床反应器克服了污水污泥超临界水热气化时的堵塞问题。然而,在25 MPa、450℃的条件下,当原料浓度从2%增加到4%时,观察到氢气产率从9.5 mol/kg逐渐降低到2.6 mol/kg,气化效率和化学效率也随着污水污泥浓度的增加而降低。另一项研究中,在31 MPa、400℃的条件下,消化污水污泥的浓度从10%增加到了25%,观察到气化效率和通过超临界水热气化工艺生产的合成气产量有着显著变化,在原料浓度为10%时有着较高的气化效率和合成气产量。通常,高浓度原料会降低湿生物质超临界水热气化中的碳气化效率,同时,高浓度的生物质会促进焦炭和焦油的形成。Xu等人发现,在23 MPa、400℃的条件下,反应时间为60 min时,随着超临界水中污水污泥浓度从11.49%增加到26.52%,残留液体中的焦炭产量也会随之增加,而焦炭的形成会抑制气化反应。Zhai等人的研究结果表明,浓度为25%的污泥在400℃、31 MPa条件下发生气化,反应时间为30 min时,产生了大量的焦炭和焦油。在另一项研究中,Xu等人观察到,在400℃条件下,反应时间为60 min时,随着超临界水中脱水的污水污泥浓度增加,发生的碳化反应也随之增加。

系统中原料的浓度是影响反应进行的重要变量,因为气化过程的产率随着原料中生物质浓度的降低而增加。浓度也是决定反应选择性的重要因素,反应物浓度较高时,水的相对含量就会减少,水煤气变换反应程度将会降低,从而增加了CO的含量,降低了CO2的含量。相反,反应器系统中较低的生物质浓度(较高的水含量)将通过已知的蒸汽重整机制使平衡向氢气移动并远离甲烷。据报道,当生物质浓度小于10%时,超临界水中的气化反应效率更高,因此当废水的浓度被高度稀释时,气化的效率通常会提高,即废水中的水占比越大,产生氢气的效率就越高。

5.3.1.3 反应气氛

与传统的热气化一样,已有研究发现部分氧化对于提高碳气化效率是有效的。然而,当加入的氧气过多时,产品气体中CO2的含量将增加,使得能量效率大幅下降。就能量效率而言,加入完全氧化所需的氧气量的0.2倍可获得最佳结果。Lu等人的研究表明,玉米芯和羧甲基纤维素(CMC)的气化产氢量随KMnO4(高锰酸钾)的加入而降低,葡萄糖气化产氢量随H2O2(过氧化氢)浓度的增加而先升高后降低。

由于气化反应和氧化反应之间存在相互竞争的关系,因此氧化剂浓度是超临界水气化中优化制氢的重要参数。在正十六烷的部分氧化超临界水气化中,引入O∶C为1.0的O2可提高氢气的产率,而过量O2造成H2燃烧则降低了产物中H2与CO2的比例。值得注意的是,超临界水气化反应是吸热反应,而氧化反应是放热反应。Guo等人指出少量氧化剂会加速制氢,但过量氧化剂会导致H2和CO的燃烧,因此,应确定适当的氧化剂用量,以提高特定原料超临界水气化的气化效率和产氢率。KIpçak等人在橄榄油超临界气化废水中加入了O2,观察到气体产量增加,但H2和CH4的产率降低,CO2的产率增加。氧气的使用显著改善了废水的氧化降解程度,换句话说,对于废水处理,超临界氧化法是最合适的方法。但是,如果想要获得令人满意的氢气量,则应谨慎添加氧气,因为过多的氧气可能会产生相反的效果,降低氢气产量。Susanti认为,氧化剂浓度升高会导致生物质完全氧化,生成CO2和H2 O,甲烷产率的增加表明甲烷化反应消耗了氢气。

然而,如何将氧气输送到高压反应器中也是一个问题,考虑到与氧气压缩相关的工作,实践中经常使用液氧或过氧化氢。值得注意的是,当过氧化氢在反应器中分解时,只产生氧气和水。液态氧和过氧化氢都很贵,因此可以认为将其用于水热气化的部分氧化是不实际的。

5.3.1.4 温度

水热气化在一系列温度和压力下都可以实现。早期研究认为超临界水是一种重要的工作介质,超临界条件是最重要的参数。后来的研究表明,当使用活性催化剂时,亚临界水也可用于高效气化,两种运行方式都已经在间歇和连续两种操作模式的实验室规模反应器中实现。

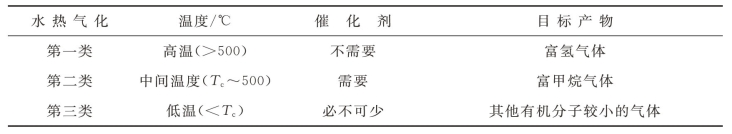

生物质的水热气化根据产物不同可分为三大类:高温、中温、低温。如表5-16所示,第一类目标是在相对较高的温度(>500℃)下生产氢气;第二类目标是在略高于临界温度(374.29℃)但低于500℃的温度下生产甲烷;第三类目标是在亚临界温度下气化,仅使用简单的有机化合物作为原料。后两类由于反应温度较低,需要添加催化剂才能使反应顺利进行。

表5-16 水热气化分类

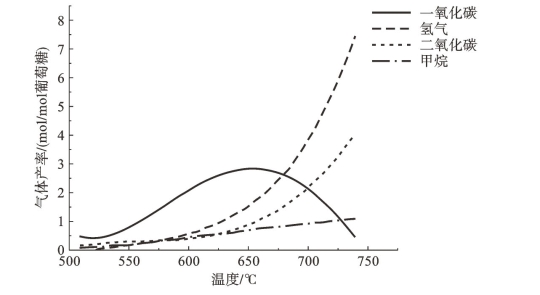

从反应机理来说,反应温度是影响超临界水性能的主要参数,因为温度制约着反应类型。整体碳转化率随温度升高而提高;在较高反应温度下,氢气产率较高,而甲烷产率较低。图5-20和图5-21显示了在压力为28 MPa、反应时间为30 s的条件下,反应器中0.6 mol/L浓度葡萄糖气化的气体产率和气化效率与温度的关系。可以看出,氢气的产率在600℃以上呈指数增长;而CO的产率随着温度的升高刚开始会缓慢上升,在温度升高到600℃以上后会开始下降,这可能与水煤气变换反应中CO的消耗有关。

图5-20 温度对气体产率的影响

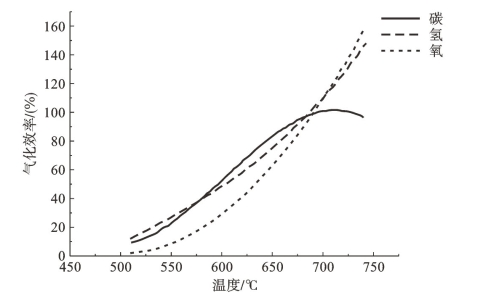

气化效率是用气相中的氢或碳与原始生物质中的氢或碳的比值来计算的,碳转化率随着温度的升高而不断提高,在700℃以上接近100%,氢转化率(葡萄糖中氢转化为气体的比例)也随着温度的升高而提高,值得注意的是,在740℃时,氢转化率超过100%,达到158%。这清楚地表明额外的氢来自水,证实水确实是超临界水气化过程中的反应物以及反应介质。

图5-21 温度对气化效率的影响

为了了解反应温度对超临界水气化反应机理的影响,Matsumura等人在管式反应器中研究了葡萄糖在25 MPa、300~460℃条件下的超临界水气化反应。他们根据反应动力学指出,超临界水气化过程中反应机理的类型(离子反应和自由基反应)主要取决于反应温度,他们还确定了在亚临界条件下,反应机理的类型是离子反应,而在超临界条件下,反应机理的类型是自由基反应。另一项研究的结果表明,随着温度的升高,特别是超过临界点后,水的密度和离子积减小,反应机理的类型为自由基反应。此外,Guo等人提到温度和密度在减小离子积方面有很强的规律性。研究表明,在超临界水生物质降解过程中,随着反应器温度的升高,反应机理的类型由离子型向自由基转变,进而提高了燃料气的产量。提高反应温度至临界点以上,有利于提高自由基反应的比重和气化效率。

从图5-22可以看出,在25 MPa的恒压下,水的离子积随温度升高而增大,在300℃左右达到最大值10-11,之后逐渐下降,直到温度达到临界温度;当温度高于临界值时,由于密度的降低,离子积急剧减小,在600℃时离子积达到10-23。离子积的增大意味着OH-和H3O+的浓度较大,水可以起到酸或碱催化剂的作用。因此,质子或羟离子催化的反应也可以在亚临界或超临界水中发生,而无须额外添加酸或碱催化剂。因此,超临界水同时起到反应介质、溶剂和催化剂的作用。在离子积较大时,离子反应占主导地位。然而,当离子积较小时,自由基反应占主导地位,因为在近临界条件下,离子反应和自由基反应会相互竞争。在超临界条件下,特别是在高温条件下,自由基反应通常占主导地位。

图5-22 在25 MPa超临界条件下,水的密度、介电常数、黏度和离子积随温度变化特性

Yiiksel等人在温度为400~600℃、压力为20~42.5 MPa的条件下,研究了温度和压力在1h内对葡萄糖水热气化的影响。他们发现碳气化效率随温度的升高而升高,随压力的升高而降低。与压力的影响相比,温度对气体组成的影响更为明显,这可以解释为温度升高,水的介电常数急剧下降,而压力越大,水的介电常数只是略有增加。在恒温条件下,随着压力的增加,H2和CO2的产率降低,CH4的产率增加,这是甲烷化反应的结果。综上所述,在较高的温度下,H2、CH4和CO2的产率增加。

在H2和CH4生成反应中,H2的生成是吸热的,而CH4的生成是轻微放热的。根据勒夏特列原理,H2在高温下更容易形成,而CH4在高压下更容易形成。

H2生成途径:

![]()

CH4生成途径:

![]()

从热力学角度看,生物质分子间复杂键的分解需要大量的能量。基于这一信息,Kang等人提出较高的反应温度对于超临界水气化工艺至关重要。Matsumura等人考察了高温和低温对超临界水气化反应生成燃气产率的影响,他们发现高温气化比低温气化更加有利于获得较高的产氢率和最大的气化效率。Cao等人发现在不添加催化剂的情况下,薯蓣皂苷元污泥在650℃时的碳气化效率达到98.55%。在另一项研究中,相关学者发现鸡粪在没有催化剂的情况下,620℃时的碳转化率高达99.2%。

在热力效率方面,超临界水气化工艺高温的热效率反而低于低温的热效率,可能需要外部能源来保证工艺的可持续性。Guo等人根据木质素的超临界反应平衡计算,记录了725℃下的高燃料气产量,结果表明,没有必要在此之后进一步升高温度,因为燃料气产量将不会变化。达到平衡所需的温度后燃料产气量基本上取决于其他的反应参数,如原料浓度和升温速率。

从热力学的观点来看,较低的超临界水气化温度更有效率,但是,没有添加催化剂的超临界水气化工艺在较低温度下生产燃料气是非常困难的。由此可见,在较低的反应温度下使用催化剂是非常必要的。在较低的反应器温度下,生物质超临界水气化的反应一般是轻微放热的,因此CH4产量较高。另一方面,吸热反应表现出较高的H2产率。此外,如勒夏特列原理所述,超临界水气化过程中CH4的产率随反应温度的升高而增加,在超临界水气化中CH4的产生非常稳定,并没有像Lee等人报道的那样,转化为更小的分子。在较低温度下,CO产率也会增加,这一结果与Lu等人提供的平衡计算结果一致。

从定性测量来看,反应器温度对超临界水气化工艺的副产品焦油的产量有很大影响。焦油产量的定义是液体流出物中焦油超出有机进料中焦油的克数。焦油是一层薄薄的深褐色流体,在超临界水气化工艺的液体副产品中可以清楚地观察到。当温度从510℃上升到600℃时,焦油颜色逐渐由红色变为棕色和黄色,在680℃时得到清水。结果表明,较高的反应温度不仅提高了超临界水处理废水污泥的气化效率和富氢合成气的产率,而且有利于废水的处理,将废水变为清洁的水。

从工程造价成本来说,系统中较低的温度可以允许较低的压力,对安全壳结构的要求降低,对反应器壁的耐腐蚀性要求也会降低,这允许使用成本较低的合金,因而低温对于节省造价成本是有利的。

5.3.1.5 升温速率

生物质原料从亚临界区加热到超临界区的升温速率是一个重要的工艺参数。对升温速率的研究发现,延长亚临界区域的加热时间会导致超临界条件下气化产率的降低。一种解释是基于中间体的形成理论,这些中间体聚合成不太容易气化的组分,或者考虑到中间产物在聚合之前,可以在亚临界条件下容易地在催化剂上气化,因此可以保持较高的气化产率。

在焦油的生成方面,当原料升温速率较高时,焦油产率则会下降。Modell指出了升温速率的重要性,他的研究小组发现,当设备运行不正常,没有实现适当的加热速率时,反应就会产生焦油。考虑到这种情况,安塔尔采用直接连接到反应堆壁上的棒状加热器进行快速加热,然后,研究人员单独改变了原料的升温速率,证实了快速加热会减少产物中焦油的产生。可以通过假设焦油物质的生成是离子反应,气化是自由基反应来解释这一现象。水在气化过程中由液态被加热变成气态时,性质变化很大。对于液态水,介电常数大,离子积大,离子稳定,因此,预计离子反应在此条件下进行得更好;对于水蒸气,介电常数较小,离子积小,自由基比离子更稳定,因此,预计自由基反应在此条件下进行得更好。当原料在连续反应器中加压加热时,预计反应将从低温(亚临界区域)的离子反应转变为高温(超临界区域)的自由基反应。如果升温速率低,原料在低温下停留的时间更长,那么产生焦油的离子反应会持续进行,焦油物质产生后将不能转化为气体,因此碳气化效率较低。如果升温速率高,原料在低温下停留的时间很短,则不会产生太多焦油物质,剩余的原料经过自由基反应,生成气体产物。

S1nagetal以葡萄糖为纤维素生物质模型化合物,在温度为500℃、压力为30 MPa条件下的催化加氢热解中,证明升温速率对中间体和产物有相当大的影响。如图5-23所示,随着升温速率的增加,气体和甲酸的产率提高,糠醛的产率下降。基于甲酸是水煤气变换反应的中间产物的假设,较高的甲酸产率意味着较高的水煤气变换活性,则较高的产气量可能与较高的甲酸产率有关。糠醛在亚临界条件下生成,可能会聚合生成不良的副产品——焦油。因此,较低的升温速率会导致焦油/焦炭的形成,从而降低氢气产率。

(https://www.xing528.com)

(https://www.xing528.com)

图5-23 升温速率和催化剂对葡萄糖超临界水气化产物分布的影响

5.3.1.6 压力

Van Swaaij等人在微型反应器中(19~54 MPa)的实验,Kruse等人在搅拌槽中(30~50 MPa,500℃)的实验,以及Lu等人在塞流式反应器中(18~30 MPa,625℃)所做的实验均表明:压力对碳转化率或产品分布没有重大影响。Mettanant等人在其实验研究的温度和压力范围内也没有看到很大的影响,尽管他们注意到700℃下的压力有明显的积极影响。因此,这个问题仍需要进一步探讨。

通常,湿生物质超临界水热气化中压力的变化趋势非常复杂,应研究临界点附近不同压力下水的特性变化,以评估其影响。根据水在临界点附近的独特性质,水的密度、介电常数和离子积随压力的增加而增加。笼状现象是在溶质分子周围形成溶剂笼,随着压力和密度的增加,自由基反应因笼状现象而减少。Yun等人通过比较密度的变化,观察到临界压力(22.089 MPa)附近水的密度高于超临界时水的密度;此外,他们指出离子反应机理是水在临界压力附近的主要反应途径,由于离子积的提高,水具有高浓度的H3O+和OH-,因此,生物质复合分子的水解速率提高了。可以得出结论,在较高压力下,湿生物质分子的分解机理倾向于离子反应机理,而不是自由基反应机理。此外,压力还会影响水的等压热容(CP),Yakaboylu等人指出,压力的增加导致CP的减小,从而减少了水在超临界条件下相变所需的能量。

对于连续流动反应器,Hao等人发现在500℃恒温下当压力从25 MPa升高到30 MPa时,超临界水热气化中葡萄糖气化的H2摩尔分数增加了6.9%;然而,在600℃恒温下将压力从25 MPa增加到30 MPa时,H2摩尔分数变化不大。从污泥中的主要有机成分木屑的超临界水热气化结果来看,当压力从17 MPa增加到30 MPa时,H2的产量随着压力的增加而增加,而CH4和CO的产量则随着压力的增加而减少,他们认为高压更有利于水煤气变换反应,但副产物中总有机碳(TOC)的生成量随压力的增加而增加,通过讨论一系列细节,他们得出结论,气化效率与压力无关。这个结果与Zhai等人的研究结果相一致。

Demirbas等人在间歇反应器中研究了不同类型生物质的超临界水热气化,实验结果表明,随着压力的升高,H2和CO的产率提高。Basu和Mettanant的实验研究也获得了类似的结果,他们认为H2和CO的产率提高是由于使用了超临界水热气化间歇反应器。然而,在另一项研究中,Basu等人将气化效率和H2产率的提高归因于反应温度而不是反应压力。还有研究者在500~650℃的温度范围内对不同压力(25~41 MPa)下的含油废水进行气化处理,结论是气体成分的产量不会随着反应压力的增加而改变。由于压力对废水污泥的超临界水热气化影响不大,许多实验研究忽略了高于临界压力时压力的影响。

5.3.1.7 催化剂

为了有效地降解生物质以及将热降解中间产物气化为低分子量气体(如氢气),通常需要超临界水热气化反应器在高温范围(>600℃)下运行。在制氢方面,温度越高,转化率越高,但与此同时超临界水热气化的能量效率却越低。因此,较低的气化温度有利于提高水热气化过程的热力学效率。

催化剂有助于生物质在较低温度下气化,还能保持较高的转化率和热效率。此外,一些催化剂也有助于生物质中难以气化的物质(例如木质素等)的气化。Watanabe等人的研究表明,当在超临界水中使用金属氧化物(ZrO2)催化剂时,木质素在400℃和30 MPa下的氢产量加倍;与不使用催化剂的气化相比,使用碱催化剂(如NaOH)的气化率提高了四倍。

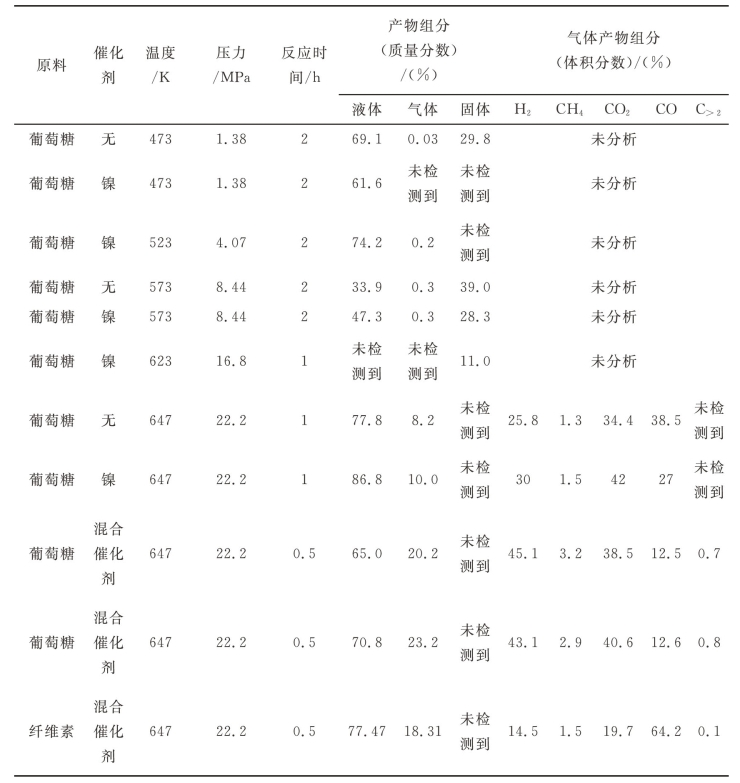

Modell的小组是最早研究催化水热气化的小组之一,他们的研究表明,在水的临界点以上运行时有一个惊人的结果,即反应过程不会产生任何固体副产物。用一系列催化剂(见表5-17)进行批量实验的结果表明,催化剂的影响很小。特别值得注意的是,尽管高热值气体产量很高,并且热力学平衡计算表明甲烷含量较高,但实际只有很少的甲烷。在水的临界点以下,无论有没有镍催化剂,气体产率都不高。列出的镍催化剂是以氧化物形式通过商业化规模生产的,从低甲烷产率和气化结果来看,该催化剂活性不高。

表5-17 不同催化剂的水热气化实验

Elliott及其同事的研究工作表明,使用活性催化剂甚至可以在水的临界点以下促进生物质的水热气化。他们最初的工作比较了在水的临界点以下和以上、有无催化剂等不同条件下生物质的水热气化。在623~723 K的温度范围内,使用添加和不添加碳酸钠助催化剂的镍催化剂的分批测试中,他们发现使用镍金属催化剂时水热气化效果有着显著的改进,包括更高的气体产率和气体产物中更高的甲烷含量。表5-18给出的结果显示,与Modell报告的结果相比,气化率和甲烷含量高得多,一氧化碳含量降低。值得注意的是较高的气化率,因为此实验是用木材完成的,木材是一种比葡萄糖或纤维素更复杂、反应性更低的原料。其报告称,在经过水的临界点时,水热气化反应过程没有发生显著的变化,但由于温度升高,气化速度有所提高。Sealock Jr等人的专利进一步研究了许多生物质原料的水热气化结果,它们可以在镍金属或碱促进的镍催化剂存在的情况下,在较低的温度下气化,气体产物主要包括甲烷、二氧化碳和氢气。这项工作表明,有助于生物质结构气化的催化剂也可以作为甲烷合成的催化剂。

表5-18 有无催化剂对水热气化的影响

Elliott的小组观察到了第一个催化效应,他们在水热气化中使用了各种金属作为潜在的催化剂。根据他们的研究结果,镍和钌是最有效的催化剂,尽管钌催化剂在水热条件下催化效果更为有效和稳定,但其价格较高,故实际中更多地使用镍催化剂。然而,镍催化剂很容易失活,在不考虑这种失活的情况下,镍催化剂在强化气化方面非常有效。日本京都大学的Furusawa团队开发了一种以碳基材料为载体的高浓度分散镍颗粒催化剂,该催化剂在低至200℃的温度下能获得较高的气化效率。通常在温度为400℃时使用金属催化剂以避免其失活。有时也使用金属氧化物固体催化剂,如陶瓷,这些催化剂可以在高温下保持稳定,在400℃中温条件及600℃高温条件下均可有效使用。

Antal等人发现下吸式气化炉生产的气化气中焦油浓度低的原因是碳床温度较高,他们将这一发现应用于水热气化,在水热气化反应器中放置了活性炭催化剂填充床,实现了葡萄糖溶液(浓度高达1.2 kmol/m3)的完全气化。后来研究发现活性炭也会在超临界水中发生气化,但速度相当慢,催化效果可以保持足够长的时间。有趣的是,低比表面积的碳质材料(如木炭)也被证明是有效的催化剂。为了避免发生与填充床催化剂类似的堵塞问题,有研究者使活性炭颗粒悬浮在原料溶液中,发现其催化效果同样良好,且催化效果因原料而异。

关于催化剂在有机物完全转化过程中的作用,研究人员普遍认为催化剂可以使生物质水解和脱水形成的中间化合物迅速气化。Fernando等人指出,中间化合物的气化应迅速发生,以避免形成任何碳化聚合材料。这些中间化合物是水溶性的,经测试分析主要是酚类和糠醛。

能够促进有效气化过程的良好催化剂,应该能够促进C—C键的断裂,特别是芳香环(酚)的断裂,它还应该能够解离H2O以获得吸附在其表面的OH-和活性中间体。这些自由基与CxHyOz的碎片结合,吸收并释放CO和CO2。水和CxHyOz碎片解离后吸附的氢原子结合形成H2。

催化剂不仅可以用于提高所需化学反应的速度(活性),而且还可以用于控制所需产品的分布(选择性)。因此,当化学平衡不是主要目标时,催化剂在不利的热力学条件下仍然有用。

目前,用于水热气化的催化剂主要有三种:金属催化剂、碱催化剂和碳质催化剂。

超临界水中的气化有三种不同的方案:在没有催化剂的情况下进行高温气化;在均相碱性催化剂存在的情况下进行气化;以及在较温和的条件下借助催化活性金属进行气化。每种方案各有优缺点。在没有催化剂的情况下,超临界水中的气化过程通常会导致较高的CO浓度,此外,还需要非常高的温度才能实现可接受的转化率。

选择一种廉价、有效、稳定的催化剂是超临界水气化的一个艰巨的挑战。多种潜在催化剂(碱金属化合物、金属、金属氧化物、碳和矿物)可用于将生物质转化为氢气。Onwudili等人的研究表明,在碱性物质存在的情况下,由于生物质主要转化为简单的羰基化合物,因此气化路径是有利的。碱性物质的存在将捕获二氧化碳,使反应平衡向正方向移动,进一步促进水煤气变换反应制氢。Muangrat等人认为,一般而言,碱添加剂和催化剂,例如NaOH、KOH、LiOH、Na2CO3和K2CO3,可以作为活性反应物或催化剂,促进水煤气变换反应,从而获得较高的氢气产率,提高气化效率。Muangrat等人进一步指出,碱金属氢氧化物在催化生物质气化的重要反应时,并不是严格意义上的催化剂。通常,碱金属氢氧化物主要会转化为其碳酸盐。但是,碱添加剂对生物质样品的预气化分解模式有显著影响,使得中间产物更容易发生气化。

Minowa等人发现在380℃下用Na2CO3催化剂水热气化纤维素时未转化的焦炭显著减少。碱催化剂(例如NaOH、KOH)能有效提升反应效率,但很难将其从废水中回收。还有一些碱催化剂(例如Na2CO3、K2CO3和Ca(OH)2)也经常被使用到,它们也很难回收。

碱金属盐在水煤气变换中的催化作用已在文献中得到广泛报道。Muangrat等人在碱性水热条件下借助H2O2对包括葡萄糖、糖蜜和米糠在内的食品类生物质进行了部分氧化气化,由于碱金属盐的存在,未发现焦油和焦炭,有人认为NaOH通过水煤气变换对氢的产率产生积极影响。Minowa等人通过在200~350℃催化水热条件下的纤维素分解研究,验证了碱性物质(Na2CO2)在抑制焦油生成焦炭方面的重要作用。添加碱盐还可以提高H2和CO2的收率,但会降低CO的收率。碱盐的催化作用可以解释为,在碱盐存在的情况下,甲酸盐的形成改善了水煤气变换反应。此外,碱盐可以促进C—C键的裂解,从而增加氢产量。近年来,天然碱(Na2CO3、NaHCO3、H2O2)被证明是一种与K2CO3同样有效的天然经济矿物催化剂,在600℃、35 MPa的条件下,使橡子超临界水热气化的氢产率提高了7倍。

除了上述研究,Onwudili等人还研究了在200℃、2 MPa到450℃、34 MPa条件下恒定含水量时,NaOH在促进葡萄糖和其他生物质原料水热气化产氢中的作用,提出了两种不同的氢形成方式:①羰基化合物脱羰生成的CO通过水煤气变换制得氢气;②羧酸钠与水反应生成的氢气,以碳酸钠或碳酸氢钠形式去除二氧化碳而促进了氢气的生成。

He等人提出了一种采用白云石作为二氧化碳受体的一步分选强化蒸汽重整工艺,以提高氢气的产率和选择性。Guo等人发现,在Ca(OH)2存在的情况下,纤维素超临界水热气化的氢产量几乎是无催化剂情况下的两倍,并且由于Ca(OH)2可以捕获CO2,因此气体产物中CO2和CO的浓度非常低。如下反应方程式描述了超临界水热气化中纤维素与Ca(OH)2的总反应:

![]()

尽管大多数均相催化剂的效率很高,但它们的使用会导致污染问题,因为很难从废水中回收催化剂,另一个问题是这些催化剂会在反应器壁上结垢,因为它们在超临界水中的溶解度很低。此外,由于碱性溶液的pH值较高,反应器在超临界条件下会遭受严重腐蚀,为了在获得高产氢率的同时将有害影响降到最低,原料中的最佳碱含量至关重要。与均相催化剂相比,多相催化剂具有氢选择性更高、碳气化效率更高以及更易于回收的优点。基于此,催化水热气化(CHG)得到了广泛的研究。

金属氧化物催化剂的特殊优点是可以回收、再生和再利用。商业化的镍基催化剂在超临界水热气化生物质中具有稳定、有效的优点,其中,Ni/MgO(在MgO催化剂上负载镍)表现出很高的催化活性。

金属是在超临界水中气化反应的典型催化剂,因为它们促进了含碳化合物的转化。镍催化剂的成本相对较低,因此在石化工业中得到了广泛的应用。根据理论和以往的经验,为了提高超临界水中气化反应的效率,常采用镍催化剂进行超临界水气化反应的研究。Elliott等人进行了水热气化催化剂的探索性研究,指出在超临界和亚临界条件下,许多催化剂与包括镍在内的金属发生反应,有效地促进了生物质气化反应。研究表明,镍催化剂不可避免地受到其寿命(<100 h)的限制,因为在水热条件下,催化剂载体的物理化学结构会发生变化。钌是超临界水气化反应中一种非常活跃的催化剂,与镍催化剂相比,钌和其他贵金属催化剂通常具有更高的金属分散度,这是因为在载体上使用的金属量较少(通常小于5%)。这一因素限制了表面的迁移率,因为它具有较高的熔点,从而提高了表面的抗烧结性。铂和钯等金属在超临界水中也表现出良好的催化活性。

Modell等人的早期研究未显示含镍混合催化剂(作为氧化物)对生物质气化的任何催化作用,很可能是因为催化剂失去了活性,因为Elliott等人随后报告了在350~400℃的温度下,镍催化剂(还原形式)存在时气体产量有明显的增加。此外,镍催化剂的存在也使得湿生物质气化的甲烷产量会提高。为了避免碳沉积对多相催化剂的不利影响,同时提高气体的产率,许多研究会加入碱盐作为助催化剂以提高反应效率。

据Elliott等人报道,只有还原态的镍对水热气化有明显催化作用。对镍催化剂进行分组研究发现,其中一些组在催化活性和催化寿命方面取得了令人满意的结果。还有相关学者研究了各种组合的钌催化剂,发现其中一些在活性和催化寿命方面很有潜力,钌催化剂通常会比镍催化剂的寿命长。

生物质水热气化时,为保证高氢气产率,通常需要较高的反应温度,此时金属催化剂具有严重的腐蚀效应。为了克服这个问题,Antal等人使用了碳催化剂(例如煤活性炭、椰子壳-活性炭、澳洲坚果壳和云杉木炭),在此情况下,气体产率高且无焦油生成。

活性炭是一种在水热反应中显现出巨大潜力的催化剂,其主要优点之一是催化活性高。已有文献表明,活性炭提高了气化效率。然而,水热反应中可能会发生碳催化剂的失活,这种失活主要是由试剂的作用或中间产物的副反应引起的。

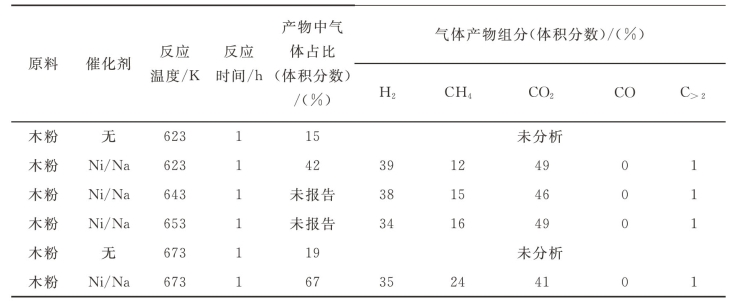

图5-24 使用悬浮碳催化剂的超临界水热气化中试工厂流程图

Matsumura等人对碳催化下超临界水热气化进行研究:在中试工厂中(0.76 L/min的生产量,见图5-24),将悬浮碳催化剂与原料为鸡粪的生物质一起加入(流程①),以代替使用可能发生堵塞的固定床。混合后,活性炭和生物质的水悬浮液被送入第一热交换器HX1(换热器1)加热,然后进入已经加热好的液化反应器(温度为180℃,压力为1.2 MPa,反应时间为26.7 min),在这里,固体生物质颗粒被转化为生物油。在换热器1中冷却后,混合物被高压泵压缩并传递到第二个换热器HX2(换热器2),在下游加热器中,温度进一步升高至气化反应所需的值(温度为600℃,压力为25 MPa,反应时间为1.7 min)。产品混合物在换热器2和冷却器中冷却至室温,然后将压力降低至常压,将混合物分离为气相(流程②)和水悬浮液(流程③)。为了加热加热器和液化反应器,运行过程中使用了丙烷燃烧器,通过与不加碳催化剂的运行对比,发现该催化剂可使煤气产率提高一倍,当碳催化剂含量增加到5%(g/g)时,鸡粪完全气化(10%(g/g)),产品悬浮液分离出含灰层和含碳催化剂层。

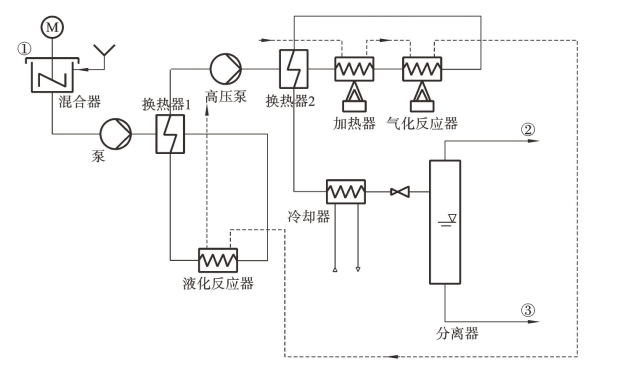

图5-25显示了各种催化剂对气体产率的影响。

图5-25 各种催化剂对水热气化的影响

然而,早期研究的催化剂从长期来看几乎都有一定的不稳定性,对于工艺开发而言这是一个较为严重的缺点。Elliott等人研究了热水中载体材料的稳定性,他们找到了有用的稳定材料,例如碳、单斜氧化锆或二氧化钛以及α-氧化铝。

5.3.1.8 停留时间

基于不同的超临界水热气化反应器装置,可以通过两种不同的方法定义停留时间。对于连续流反应器,停留时间定义为反应器体积除以一定反应器压力和温度下水的体积流速;对于间歇式反应器,停留时间定义为反应物停留在反应器内部的时间。停留时间会影响生物质超临界水热气化在一定时间内的转化效率,基于此,有必要关注最佳的停留时间。

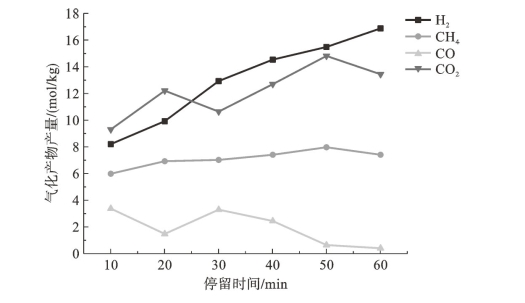

反应物在反应器中停留时间越长,氢气产率越高。Lu等人在650℃和25 MPa的流动反应器中用2%的锯末(按质量计)和2%的羧甲基纤维素(CMC)进行试验,Mettanant等人在相同条件下,用质量分数为2%的稻壳在间歇反应器中进行试验,当停留时间分别增加3倍和6倍时,两种方法都发现氢气产率明显增加,甲烷产率少量增加,如图5-26所示。液体产物中总有机碳随停留时间的延长而减少,碳和碳氢化合物气化效率提高。这意味着较长的停留时间有利于生物质超临界水热气化。最佳停留时间取决于几个因素,超过该时间则无法进一步提高转化效率。在较高的温度下,转化所需的最佳停留时间较短。

图5-26 停留时间对气化产物产量的影响

最佳停留时间可定义为在超临界水热气化反应器中反应物完成反应所需的时间或持续时间。基于这个定义,Sato等发现超临界水热气化木质素时(在温度为400℃、20%Ni/MgO存在条件下),气体总产率随着停留时间的延长,在一段时间(180 min)内会提高,超过此时间后没有明显的变化。这些结果与Elif等人的结果非常吻合,他们发现当停留时间从0延长至30 min时,果肉的超临界水热气化(600℃,2.5%)氢气产量提高了22.6 mol/kg,超过30 min,生成的气体量保持不变。Youssef等人发现对于温度为500℃、压力为31 MPa条件下的猪粪超临界水热气化,当停留时间从30 min增加到60 min时,气体(H2、CH4和CO2)的产率提高。综上所述,气态产物和气化效率随着停留时间的延长而增加。为了获得污水污泥气化的最佳停留时间,Chen等人在450℃的超临界水热气化间歇反应器中进行气化实验,停留时间为5~25 min,他们观察到20 min以内产气量随停留时间的延长而增加,在20 min之后,气体产量没有发生明显变化。根据Guo等人的报道,在800℃时,超临界水中污泥(21.3%)的气化效率随停留时间(3~10 min)的延长而提高。在另一项研究中,Acelas等人研究了在不同温度(400℃、500℃、600℃)和停留时间(15 min、20 min、60 min)条件下进行能量回收时,超临界水热气化中脱水污水污泥气化的可行性。他们得出结论,较长的停留时间有利于生产H2和CH4。据Zhang等人报道,与反应温度变化(400~550℃)相比,停留时间(20~120 min)对造纸厂污泥的超临界水热气化产气的影响较小,在450℃的温度条件下,停留时间(5~25 min)对污水污泥超临界水热气化产生的气体产率分布的影响很小,特别是对于H2(水煤气变换)和CH4(甲烷化)的产生,反应温度和停留时间之间存在很强的关系。通过观察高温范围(>500℃)的超临界水热气化污水污泥,发现较长的停留时间有利于CH4的生产。相反,在相似的温度范围内,发现短停留时间使得H2的产量增加了。综上所述,需要较高的温度和较短的停留时间才能达到氢气产量的峰值,这些结果与Byrd等人的观点一致。

5.3.1.9 进料粒度

生物质颗粒大小对水热气化的影响尚未得到很好的研究。根据有限的数据,Lu等人表明,较小的颗粒可以稍微提高氢气产量和气化效率。然而,Mettanant等人在0.5~1.25 mm范围内改变稻壳颗粒大小时,没有观察到任何影响。即使通过进一步的数据证实了尺寸效应,但粉碎需要额外能量,是否值得改善进料粒度仍有待研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。