化石燃料是能源和化工原料的基石。由于工业化和城市化程度的提高,有人提出,未来的石油生产可能无法满足人类需求,从而使全球经济发展难以为继。为满足未来的能源需求,太阳能、风能、水力发电和(生物)可再生能源等替代能源的研究愈发得到重视。2008年,政府间气候变化专门委员会(Intergovernmental Panel on Climate Change)预测可再生能源占一次能源总产量(492 EJ)的12.9%。生物质(10.2%)是可再生能源的最大贡献者。与其他形式的替代能源或可再生能源相比,生物燃料是唯一能够生产下游化学品、产品以及能源的可再生能源类型,因此人们仿照传统炼油厂建立了生物炼油厂。

20世纪的有机化工制造业以石油炼制为基础,而21世纪的新型有机工业则可能以生物质炼制为基础。现在,人们越来越积极地寻求可再生能源,生物质能作为一种可再生的碳源,在可预见的未来的新能源组合中必定会占有一席之地。与功能有限的石油原料相比,生物质既可作为燃料又可用于生产化学品。生物油的有效氢碳比在1~2.3之间,接近原油的比例。这个比例意味着其能量密度高,非常适合作为液体燃料。除此之外,商用化学品的H/C值范围更广,与生物质的H/C值更加匹配。

用生物质来生产化学品而不是燃料,可部分或完全避免利用生物质生产燃料时面临的最大挑战之一——脱氧。生物质比化石原料更易产生富氧的化学物质(如乙二醇、乙酸和丙烯酸)。由于碳水化合物原料具有低挥发性和高反应性,一般需通过液相技术进行处理,而碳水化合物通常是亲水的,其液相处理一般在水相或两相条件下进行。水热液化是生物质尤其是高水分生物质高效利用的一种非常具有前景的技术工艺。生物质的水热液化(也称为直接液化)指的是生物质在高温高压的水环境中经过充分的时间分解固体生物高聚物结构,主要使其变为液体组分的热化学过程。该工艺旨在提供一种无须干燥处理湿生物质原料的方法,并通过保持液态水处理介质来获得离子反应条件。科研人员使用了多种通用词汇来描述这一过程,包括水热转化、水热分解、水热降解和水热提质。转化过程和产物(固体、液体和气体)的性质取决于所采用的反应温度。低于200℃左右时的主要反应产物是固体炭,该过程被称为水热炭化过程。温度在200~350℃之间时,主要生成液态产物,该过程被称为水热液化过程。高于350℃时以气体产物为主。值得注意的是,根据所用生物质和所用催化剂的性质,实际情况可能会与上述分类有所偏差。典型的水热处理条件是温度为250~374℃,压力为4~22 MPa。这样的温度足以使生物高聚物热解,而此压力也足够维持液态水处理状态。

20世纪80年代,Shell研究机构对生物质水热的研究是水热液化技术工艺的基础。水热液化过程中的化学反应与水的溶剂性质、反应温度和反应压力有关。温度和压力参数可以根据要求进行调整,但溶剂的物理性质是一定的,并且取决于温度和压力。因此,温度和压力可以直接(活化能、反应平衡)和间接(溶剂性质)地影响反应过程。这些参数可分为化学参数和物理参数。

水热液化技术工艺最大的一个示范项目在俄勒冈州奥尔巴尼的生物质液化实验工厂(1 t/d),最终共生产了52桶油(1桶约117 L)。其余的大部分开发工作都是在实验室中进行的,使用间歇和连续进料系统。

水热液化有几种不同的发展模式。

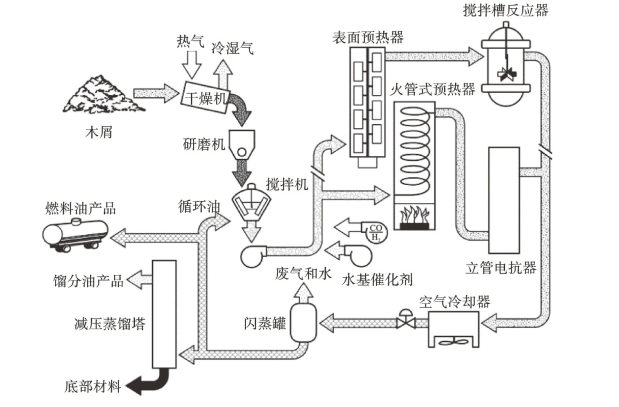

(1)奥尔巴尼工厂的最初设计基于匹兹堡能源研究中心(PERC)的研究,因此采用了PERC工艺。图5-14展示了经过一些修改后的PERC工艺流程,消除了原来的刮板式预热器,并引入了一个燃烧管式预热器,同时用简单的立管反应器代替了搅拌釜式反应器。它成功运行了35天,在线利用率达68%,需要同时添加合成气形式的还原性气体(60%CO-40%H2合成气)和碱性催化剂(木材质量的10%)。尽管将蒽油(煤焦油馏出物)用作启动浆液介质,但一部分产品油的循环使用可以弥补道格拉斯冷杉木片中7.5%干燥木粉的进料浆液,并随着时间推移置换蒽油。木材平均进给量为38.4 lb/h(约17.4 kg/h),约为最初设计能力(1 t/d)的42%。油产率为木材原料的53%。在后期的长时间运行中,共生产了30桶成品油,其中木质油占90%以上。

图5-14 PERC工艺流程示意图(https://www.xing528.com)

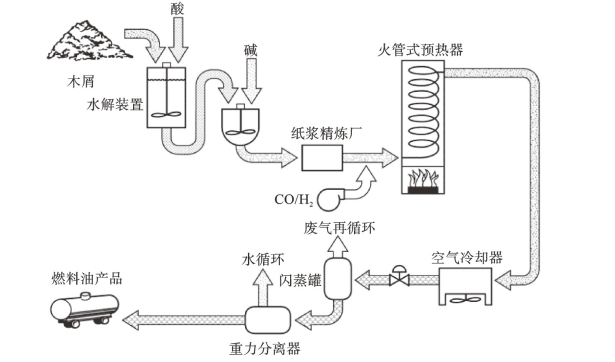

(2)奥尔巴尼工厂示范技术的升级技术使用了道格拉斯冷杉木粉加酸进行预水解,从而在水中形成了18%的木浆(12%的木固体)。如图5-15所示,这个概念是在劳伦斯伯克利实验室(Lawrence Berkeley Laboratory)提出的,因此也称为LBL工艺。在奥尔巴尼工厂的LBL工艺简短宣传介绍中,成品油和水均未回收。在示范中添加了还原性气体(60%CO-40%H2合成气)和碱催化剂(碳酸钠含量为13%,用于酸中和以及作为催化剂)。该过程在45天内以约45%的在线利用率运行,产品分解率约为22%(来自木材进料),副产物含水部分含约2%的有机碳。运营期间共生产了5桶原油。

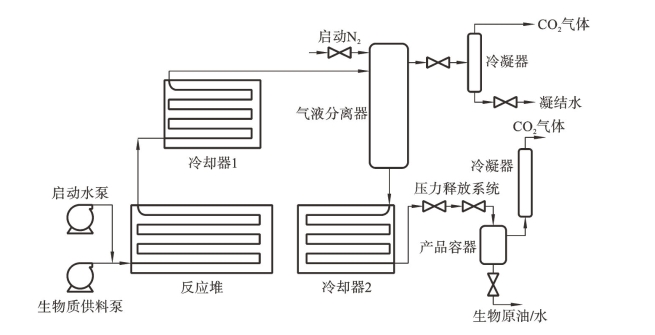

(3)在水热提质(HTU)系统进行了第三次水热液化的实质性示范技术升级。如图5-16所示,该系统在19天的实验期内以洋葱废料为原料。机组前2天的在线利用率为100%,紧接着3天的在线利用率为75%,接下来4天的在线利用率为约60%,紧接着8天的在线利用率有所下降,最后2天的在线利用率为60%。19天在线利用率为总容量因子的66%。加工处理了总质量为15.2 t的湿生物质原料,约占设计能力(100 kg/h)的33%。实验总共从1.6 t干重的原料中获取了38%的生物油以及31%的合成气。运行期间生产了约3.5桶油产品。实验中没有添加还原性气体和碱催化剂,也未加入循环水装置。

碳水化合物(纤维素和半纤维素)的水热液化产物通常是水溶性碳氢化合物的混合物,包括乙酸、甲酸、乳酸、乙酰丙酸、5-羟甲基-2-糠醛和2-糠醛等。木质素水热液化是一种有效回收富含酚类化合物生物油的技术工艺。芳香醛和酚类化合物都是重要的化学中间体。热压缩的有机溶剂与水的混合溶液有利于木质素转化为液体产物。但如何降低成本、对溶剂进行有效回收利用是水热液化工艺亟待解决的问题。

图5-15 LBL工艺示意图

图5-16 HTU中试装置示意图

虽然采用水热技术转化生物质相比于其他热化学转化方法更具优势,但事实上,水热技术目前尚未广泛商业化。一部分原因是热转化时所需的高压条件,需要设计特殊的反应器和分离器,此外,建立大规模工厂所需的成本也是一大挑战。要使水热转化技术能够得到进一步的试验并最终推广应用,还有一些其他的阻碍商业化的关键问题同样需要解决。例如,水热液化技术工艺需要处理固体含量在15%以上的杂质多且组分各异的原料,因此必须设计在高温高压下的进料和热回收系统。高压进料一直是工艺流程中存在的一大挑战,也是小型工厂面临的一个主要问题。使用非均相催化剂时,催化剂必须坚固稳定,不会因结焦而失活。使用均相催化剂时,则应在反应结束后将其有效回收以便再次使用。反应过程中的另一个重要现象即金属壁面参与反应进程的催化作用,此现象或许在实验室规模的反应中并不明显,但扩大系统规模后,壁面效应可能会造成严重的问题。在转化方法上,为了将原料转化为所需产品,需要有效的传热传质。水热液化技术在有效利用生物质、生产高价值的碳氢化合物方面具有巨大潜力。

为了更好地了解水热液化过程中主要的实验参数的影响以及潜在的反应机理,本节重点讨论生物质原料组分、反应气氛、温度、压力、催化剂、停留时间、进料粒径等工艺参数对产物组成和质量的影响,分析水热液化主要产物及其利用,同时对水热液化机理进行初步研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。