氢可用于将生物质转化为燃料,与化石原料转化为燃料相比,这需要更高水平的加氢脱氧。加氢处理是一种新兴的快速热解和水热液化技术,可以将生物质转化为与石油相溶的产品。加氢处理是指去除硫、氮、氧和金属杂原子,以及芳烃结构的催化反应。加氢处理也可指烯烃或其他不饱和物质的加氢。生物油加氢改质的步骤包括生物油的提纯、生物油的化学改性、杂原子的去除、长烃链的断裂和分离。加氢处理是在高压固定床反应器中进行的,随着进料量的增加,反应条件通常会变得越来越恶劣。与较重的进料一起使用的反应器是滴流床,在滴流床中,液态油滴流通过催化剂床,氢在气相中浓缩。浆态反应器也被用于重质原料。

生物质快速热解制备的生物油含氧量高。含氧基团的反应性导致生物油的稳定性差。因此有必要对生物油的脱氧作用进行研究。加氢脱氧的主要目的是通过去除水中的束缚氧来提高生物油的热值。生物油的加氢除氧是在多相催化剂、一定氢压(7~20 MPa)或存在供氢溶剂的条件下,对生物油进行加氢处理,使其中的氧元素以水的形式脱除,从而从生物油中去除含氧官能团(羧基和羟基)的方法。加氢处理被认为是使生物油满足锅炉质量规范的关键工艺。加氢处理通常在高压(高达20 MPa)、中温(高达400℃)下进行,并且需要氢气供应。全加氢处理产生一种类似于石脑油的产品,需要通过重整来生产传统的运输燃料。加氢处理反应可用下式描述:

![]()

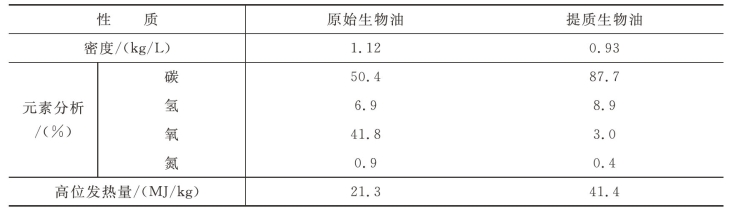

催化加氢工艺分两个不同的阶段进行:第一阶段在相对较低的温度(525~575 K)下进行,目的是稳定生物油;第二阶段在较高的温度(575~675 K)下进行,以使中间产物脱氧。氢脱氧通过与氢反应形成水和正构烷烃从甘油三酯或游离脂肪酸中除去氧,脱羧作用除去生物质羧基中的氧以形成二氧化碳和较短的正构烷烃。原始生物油和提质生物油的性质见表4-13,从表中可以看出,原始生物油和提质生物油的性质有很大的不同。

表4-13 原始生物油和提质生物油的性质

高压液化产物的催化加氢处理在高质量汽油(C5~C225沸程)的收率方面显示出良好的效果,但需要较长的停留时间。热解产物不适合直接进行这种加工,因为它们的热稳定性太差,在通常条件下会形成固体残渣。然而,通过不太剧烈的加氢处理,生物油性质可以稳定,并适合于碳氢化合物的催化加氢处理。此外,在评估加氢处理的经济性时必须考虑的一个因素是,该过程是在高压(13~17 MPa)下进行的,需要消耗大量的氢。

催化加氢过程中的主要挑战是高碳沉积导致的催化剂结垢,使催化剂的使用寿命缩短至200 h。沸石是一种很有前途的催化剂。沸石裂解可用于HZSM-5等催化剂的除氧。由于脱氧反应不需要氢气,所以可以在大气压下完成。此外,生产的生物油含氢量低,导致氢碳比低,由此可以推断,沸石上生产的生物油品位较低,热值比原油低近25%。

研究人员还从不同来源讨论了生物油生产、提质和商业化领域的进展。由于分子筛脱氧不能生产出与原油竞争的等级合格的生物油,因此加氢脱氧似乎是生物油改质的最佳途径。催化剂的合成可以促进一些技术的进步。尽管生物油的应用前景广阔,但要成为一种能够与原油竞争的成品油,其完全商业化还有很长的路要走。

加氢处理过程常用的催化剂是氧化铝或铝硅酸盐负载的硫化CoMo或NiMo。这些催化剂在高含水环境下的不稳定性以及催化剂中硫的析出是使用过程中出现的主要问题。其他合适的催化剂,如Ru/C、Pd/C、Pt/SiO2/Al2O3、氮化钒和钌也用于加氢处理。该工艺操作条件温和,但生物油收率相对较低。此外,这一过程产生大量的焦炭、煤焦和焦油,导致催化剂失活和反应器堵塞。

在先前的工作中,研究人员对运行条件进行了优化,并筛选出了不同类型的催化剂,从HDS(高效底泥循环回流)工艺中常用的硫化催化剂(NiMo/Al2O3、CoMo/Al2O3)到基于贵金属催化剂(Ru/Al2O3)的新型非硫化催化剂,以获得最高产率的类烃液体产品。Zhang等研究了钼酸钴催化剂存在下生物油的加氢脱氧(HDO)机理,主要的氢脱氧反应为-(CH2O)+H2→-(CH2)+H2O,这是化学提质的重要途径。式中的反应类似于典型的炼油厂加氢反应,如加氢脱硫和加氢脱氮。一般来说,大多数的加氢脱氧研究都是利用现有的加氢脱硫催化剂(NiMo和CoMo在合适的载体上)进行的。这类催化剂需要使用合适的硫源活化,这是使用生物油等几乎不含硫的资源时的一个主要缺点。

Williams和Nugranad研究了热解生物油和催化热解生物油之间的差异。结果表明,催化裂解降低了生物油的收率,随着催化剂上焦炭的生成,生物油中氧含量降低。生物油中的氧在较低的温度下被催化剂转化为水,在较高的温度下主要转化为一氧化碳和二氧化碳。催化后生物油的分子量分布降低,并随着催化温度的升高而进一步降低。催化所得生物油中的单环多环芳烃含量明显增加。随着催化温度的升高,芳香族和多环芳烃的含量增加。催化剂失活一直是生物油改性中的一个难题,通常认为是活性催化剂上的碳沉积所致;然而,Pindoria等人发现催化剂失活主要是挥发性组分堵塞活性中心的结果,而不是碳沉积的结果。该领域的研究主要集中在两段水热工艺的优化、氢耗的降低和替代催化剂的开发,而不是传统加氢工艺催化剂的改性。正在研究的催化剂包括钯/碳(用于氢化处理)、镍/钼、钌/碳(用于氢化脱氧)、液相钌和双功能非硫化物镍-铜催化剂。

研究发现,来自不同原料和反应器的生物油在加氢处理后是相似的,贵金属催化剂比传统催化剂具有更好的脱氧性能,催化剂的重复使用会随着固体含量的增加而降低液体产率和氢碳比,提质后的生物油中有机酸、酮和醚的含量较低,酚、芳烃和烷烃的含量增加。新开发的催化剂降低了生物油的氧含量,但黏度的增加有限。木质素部分不导致残渣的形成,而是形成酚类和烷烃。生物油的糖类组分具有很强的反应性,Butler等人开发的催化剂基于以氧化铝或铝硅酸盐为载体的硫化钴钼(CoMo)或镍钼催化剂,其条件类似于石油脱硫。催化剂的使用问题包括高含水量下催化剂载体不稳定,以及因生物油中的硫浓度较低而需要不断的催化剂再活化以从催化剂中剥离硫。(https://www.xing528.com)

近年来,贵金属催化剂在较不敏感的载体上得到了广泛的关注。在所有的加氢处理过程中,都需要大量的氢来氢化有机组分并去除水中的氧。氢气可以通过气化额外的生物质来提供。为此,原料中需要大约80%的剩余生物质,这大大降低了工艺的效率。如果只有生物油的有机部分在分相后进行加氢处理,则可以通过水蒸气重整水相来产生所需的氢。如果生物油在一段时间内未被处理,则自然会发生有机相和水相的相分离,或者通过加水很容易实现相分离。水相含有80%~95%的水。

4.5.2.1 低温加氢

对生物油加氢处理的研究表明,直接加热会导致生物油形成堵塞。氢气和活性催化剂很快就被包裹在含碳的沉积物中,随着温度的升高,缩合和聚合反应会造成堵塞。Hu等人通过在间歇反应器中使用由糖、酸、醛、酮、呋喃和酚组成的替代混合物,研究了这些化合物对生物油缩合和再聚合反应的贡献。在190℃温度下进行的实验中,发现葡萄糖分解成含有羟基、羰基或π键共轭的反应性化合物,这些化合物反过来对聚合反应有促进作用。羧酸对聚合反应有催化作用,而含羰基的酚类化合物,如香兰素,则易发生聚合反应。酚类物质也参与了酸催化的与含羰基分子的缩合反应。由于这些化合物通常存在于生物油中,因此研究者提出了通过温和的加氢处理来稳定其聚合倾向的催化方法,以减少更多的活性羰基和共轭烯烃物质,从而稳定生物油。与在加氢处理温度(350℃或更高)下热稳定的石油馏分不同,生物油需要进行温和的加氢预处理,以将反应性高的物质(如醛)转化为反应性较低的物质。

在生物油加氢处理时,发现首先使用低温硫化物催化剂(170℃Ru/C或250℃CoMo/Al2O3),随后使用高温硫化物加氢处理催化剂(400℃CoMo/Al2O3)的两步加氢处理工艺足以在大约90 h内几乎完全使生物油脱氧。这两步工艺最初是在20世纪80年代获得专利的。超过90 h后,过量的碳沉积污染在反应器界面形成一个塞子,床温从200℃过渡到350℃。这表明生物油中反应性强的物质的快速热聚合,导致其通过低温催化剂无法转化为更稳定的物质。少于100 h的处理时间不足以使该工艺在技术上或经济上可行。间歇系统中的反应研究表明,在超过250℃的温度下,热聚合速度较快,导致在Ru/C催化剂存在下的氢消耗降低,并形成顽拗性物质,阻碍进一步加氢处理。在Pd/C存在和10 MPa压力下的批量试验表明,温度从150℃提高到300℃时,焦炭产率升高。因此,考虑使用还原贵金属催化剂来稳定催化剂。

利用间歇反应器与Ru/C和Pd/C催化剂在150~300℃下对模型化合物进行加氢的研究表明,Ru/C催化剂是两者之间更为活跃的催化剂。两种催化剂均能在低温(低于200℃)下转化糠醛和愈创木酚。然而,Pd/C催化剂需要300℃的温度来转化醋酸。另一项研究证实了在160℃下用钌可高选择性地将乙酸转化为乙醇。因此,在硫化Ru/C和促进硫化Mo催化剂的两步工艺之前,采用还原Ru/C的额外氢化步骤,以使生物油组分在140℃下进一步稳定。Ru金属催化剂在70~100℃和4~14 MPa的加氢条件下处理生物油,在老化试验中提高了生物油的稳定性。

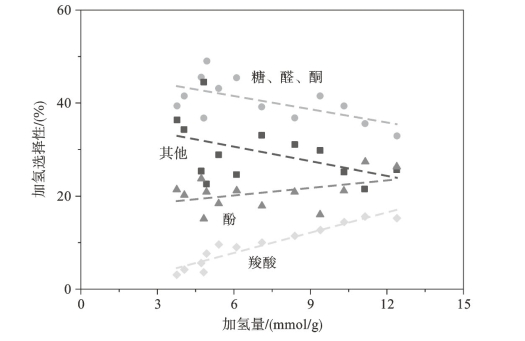

在140℃时,在非硫化Ru/C催化剂存在下观察到有限的生物油脱氧,含水量略有增加。额外的稳定步骤(即三床系统)使硫化钼基深度加氢处理催化剂床累计连续运行超过1440 h,比之前报道的100 h有显著改善。在间歇反应器中使用生物油在非硫化Ru/C催化剂存在下反应4h,进行官能团分析,结果表明,在较低温度(125~150℃)下通过氢化反应,羰基显著减少,但在较高温度下,羰基增加,缩合反应之后,发生了脱水反应。另一项利用120~160℃之间的Ru/TiO2催化剂的研究表明,该催化剂在不同温度下具有不同程度的氢化生物油的能力。一个加氢反应序列被提出:糖转化为糖醇,酮和醛转化为醇,烯烃和芳香烃加氢,最后羧酸转化为醇。大约50%的氢消耗归因于糖、醛和酮中羰基的氢化。在分批研究中也观察到醛的易加氢作用。图4-8显示了加氢过程中几种组分(官能团)的氢选择性。间歇式反应器实验与连续生物油稳定试验中,催化剂失活后羰基的重现符合良好。

图4-8 不同加氢量下生物油中几种组分的氢选择性

为了解决稳定生物油的技术经济成本问题,催化剂和工艺开发仍然是必要的。钌是一种相对昂贵的贵金属催化剂。需要一种活性催化剂,能够在不利于热聚合的低温下氢化反应性生物油物质,同时以较低的成本可用,或者能够比Ru/C使用长得多的时间。此外,三层结构带来了与经济运行不兼容的重大资本成本。对低温Ru稳定的生物油(可在高温下直接加工)的羰基含量设定质量标准,可以消除第二Ru/C床,提高工艺经济性。然而,这需要低温Ru/TiO2催化剂具有足够的稳定性,以维持较长时间的活性。在长时间的流动中,随着羰基的重新出现,观察到催化剂失活的迹象,表明催化剂的稳健性需要显著提高。在稳定化反应中,催化剂失活的方式可能不同,例如:①生物油组分竞争性热聚合导致的碳污染和催化剂沉积;②硫和其他无机化合物等生物油污染物导致的催化剂中毒。对废弃的稳定化催化剂的氮物理吸附分析表明,除硫和钙浓度增加外,催化剂的微孔完全丧失,孔体积减小93%。对硫化钌催化剂的分析表明,由于生物油组分的缩合,存在碳沉积。硫中毒被认为是降低催化剂活性的主要方式,随着活性催化剂受到硫的毒害,与竞争热聚合反应相比,生物油活性组分的加氢速率变慢,从而增加了催化剂的碳污染。

4.5.2.2 深度加氢处理

在通过稳定化或催化快速热解使生物油达到目标质量后,生物油有望提质到足以通过高温、深度加氢处理连续加工。深度加氢处理的目的是从生物油中除去氧,用于生产碳氢化合物,以产生燃料或化学品。这一过程通常发生在400℃左右,使用各种催化剂,需要氢气供应,与传统炼油厂的加氢处理工艺非常相似,以利用专有技术和现有工艺及基础设施。在这个提质步骤中,各种反应同时发生。这些反应大致分为氢化使C—C键饱和、通过氢化脱氧(HDO)除氧、脱羰基和脱羧以及通过氢化裂解、裂解和异构化而碎裂。氧可以通过HDO从生物油中排出生成水,脱羧生成二氧化碳,或脱羰基生成一氧化碳。近年来研究者对HDO进行了广泛的研究,现有的大量报道都是关于催化剂的评价或利用模型化合物进行机理和动力学研究。炼油厂常用的传统钼基硫化物催化剂已广泛应用于生物油深度加氢处理,具有良好的除氧性能。非硫化物催化剂,包括贵金属催化剂和还原态、碳化物、氮化物或磷化物形式的廉价金属,也已进行了试验,主要用于模型化合物研究,实际生物油加氢处理的例子有限。

目前加氢工艺还添加了二级催化剂功能,如沸石上的酸性中心,以获得脱水或烷基化反应的双功能催化剂,这些催化剂主要通过模型化合物研究进行评估。利用各种加氢处理催化剂和运行条件,多个研究小组对实际生物油进行了连续深度加氢处理。生物油深度加氢处理过程中的主要反应过程如图4-9所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。