3.2.2.1 快速热解简介

快速热解是指将磨细的生物质原料放在快速热解装置中,严格控制加热速率(一般为10~200℃/s)和反应温度(控制在500℃左右),生物质原料在缺氧的情况下,被快速加热到较高温度,从而引发大分子的分解,产生小分子气体和可冷凝挥发分以及少量焦炭产物。与慢速热解相比,快速热解的传热过程发生在极短的时间内,强烈的热效应直接产生热解产物,再迅速淬冷,通常在0.5 s内急冷至350℃以下,最大限度地增加了液态产物。生物油热值约为传统燃料油的一半。以低灰分生物质为原料,可获得较高的液体产率。干生物质的液体产量可达75%。生物油可以进一步提质或提炼,用于生产热能、电能及运输燃料和化学品。当热解温度在450~550℃时,将生物质颗粒快速加热产生的可冷凝气体快速冷却,可获得最大的液体产量。

图3-11 木材缓慢热解制炭蜂窝炉示意图

用于获取较高液体产率的快速热解过程的基本特征如下:

(1)原料为粒径小于5 mm的小颗粒,确保高加热速率和挥发分快速析出;

(2)进料含水量小于10%,因为原料中的水和热解反应产生的水会一起进入液体产物;

(3)精确控制热解温度,约为500℃,以最大限度地提高液体产量;

(4)缩短热蒸气停留时间,通常短于2s,以减少二次反应;

(5)快速去除产物焦以减少可冷凝气体裂解。

由于液体的快速热解发生在几秒钟或更短时间内,因此传热、传质、相变及化学反应动力学都扮演着重要的角色。关键问题是使反应的生物质颗粒达到最佳工艺温度,实现这一目标的一种方法是使用小颗粒,另一种方法是将热量快速地传递到接触的颗粒表面。生物质原料干燥至含水量小于10%和粉碎至粒径小于3 mm是快速热解成功的重要步骤。尽管进行了预处理,但生物质的低堆积密度、不规则颗粒形状和黏性/黏附性,可能导致桥接、堵塞和其他进料困难。许多文章对生产生物油的快速热解进行了综合评述。

快速热解还被用于热解其他种类的生物质原料,如藻类和各种混合废弃物,包括城市固体废物、污水污泥、肥料、食品加工废物和制造业的有机副产品。这些原料与木质纤维素生物质相比,通常含有较多的淀粉、脂质、蛋白质及灰分。替代原料的成分复杂性增大了它们的热解难度。

3.2.2.2 快速热解技术研究新进展

快速热解的研究和开发成果增长快速,但目前尚未成功转化为商业化应用技术,许多因素导致快速热解技术的商业化步伐缓慢。在21世纪的前十年,石油价格急剧上涨,而后的十年,石油价格急剧下跌,这降低了先进生物燃料的经济性。许多市场未能根据化石燃料的碳排放合理分配成本,也削弱了低碳燃料的商业化动力。2005年,《美国能源安全法》发起的商业化努力领先于先进生物燃料最新技术,与热解及其他先进生物燃料技术相关的关键科学问题和工程挑战尚未得到解决。然而,快速热解技术自2005年以来发生了很大变化。本小节介绍了快速热解科学技术的最新进展。

1.快速热解化学反应

纤维素是地球上含量最丰富的聚合物,也是木质纤维素生物质能的主要载体。20世纪初,学者们便开始了纤维素热解的研究。尽管学者们普遍认为左旋葡聚糖是纤维素快速热解的主要产物,但其形成机理及在二次产物生成中的作用仍存在争议。有报道称,纤维素的热解过程是通过一种液体中间产物来进行的,由此产生挥发性产物,纤维素热解涉及多相反应,包括固-液、液-液、液-气和气-气反应,并且反应中间体可能只存在1 s。

木质素是木质纤维素生物质中最复杂、最难热解的组分。木质素在解聚前便熔化,其热解的液体产物包括挥发分单体和分子量达2500 Da的非挥发酚聚合物。这些酚类化合物具有极强的反应性,通常在挥发前冷凝脱水形成生物质炭和轻质气体。木质素的这些特性会导致反应器结块和冷凝器堵塞。由于热解产物的固有反应特性,在生物质热解过程中可能会发生二次反应,导致生物油产率和品质降低。

自由基在热解过程中的作用多年来一直是人们猜测的话题。活泼分子短暂存在时间是研究这一问题的挑战之一。利用电子顺磁共振等分析技术可对热解过程自由基化学反应进行研究。研究发现,自由基参与了多种反应,特别是木质素的解聚反应。

2.催化快速热解

尽管快速热解得到的生物油可提质成为碳氢化合物燃料,但生物油原料目前与传统炼油厂的加工工艺不兼容,挑战之一是生物油的元素组成更接近生物质。生物油的一些化学和物理性质,如它的高含氧量、高酸度及较差的热稳定性阻碍了它在炼油厂的加工。为了提高生物油品质,近年来,研究主要集中在冷凝形成生物油之前的热解挥发分催化改性,被称为催化快速热解。其目的是对生物油进行脱氧,以生产适合作为混合燃料的碳氢化合物。在现有催化剂中,廉价的沸石尤其具有吸引力,因为它们能够在不添加氢的情况下进行生物油脱氧。

催化剂的低碳转化效率和过量结焦是催化快速热解技术进一步发展的两大障碍。鉴于生物质具有低氢特性,催化裂解的液体产物在脱水过程中会变得更加缺氢。为了提高热解过程的碳转化效率和生物油品质,有学者提出在热解过程中加入氢气和一氧化碳等活性气体的方法,一些涉及活性气体的快速热解技术因此得到了发展。其中一种新的工艺是尾气循环热解(TGRP),它将热解气体循环,用于生物质流态化。在还原气氛下,采用TGRP进行生物油脱氧提质研究,然而,其具体机理尚不清楚。另一种是美国燃气技术研究院(GTI)开发的IH2工艺,该工艺将生物质的加氢热解与热解气加氢紧密耦合,生产汽油和柴油。

目前还没有成功的商业项目来估算快速热解燃料和化学品的成本,只能基于有限的产量数据和成熟的工艺原理进行技术经济分析,评估生物质快速热解与其他燃料和化学途径(包括生物质生化处理和常规炼油)相比的经济可行性。(https://www.xing528.com)

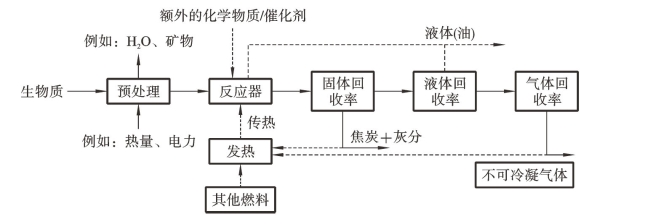

在质量守恒基础上,任何液化过程都可以用

![]()

来描述。固体残渣是含碳化合物以及存在于原料中的灰分。永久性气体通常是二氧化碳、一氧化碳、甲烷和氢气。水分进入液体产物中,并且包含反应所产生的。有机物是多组分的混合物,主要为含氧碳氢化合物。在热解反应器中,这些有机物主要以气体和气溶胶的形式存在,而在冷凝后,它们与水一起作为液体被收集,其中包含各种颗粒碎片。在水热液化和溶剂分解过程中,绝大多数有机物仍处于液相状态。液化工厂的主要操作步骤是:

(1)预处理(干燥、切割等);

(2)反应器反应;

(3)制热系统制热;

(4)反应器传热;

(5)液体回收和收集;

(6)固体残渣的去除和利用;

(7)气体回收和利用。

液化过程如图3-12所示。

许多研究者建议利用工艺产生的焦炭和气体来提供工艺所需的能量,这样就不需要额外的能量了。在一些水热液化和溶剂分解过程中,液体反应器中的废水被循环利用。液体有机产品的产率通常在40%~65%之间变化。

图3-12 液化过程

3.2.2.3 快速热解油

图3-13所示为热解油,及生产所用的松木屑。图中左边量筒中的热解油是由直径约1 mm的松木碎片制成的,这些碎片在500℃的流化床中转化,这是典型的快速热解条件。两个量筒含有相同的能量,表明经过热解过程,单位体积能量含量显著增加。热解油是一种棕色的、自由流动的液体,通常含有大量的水。

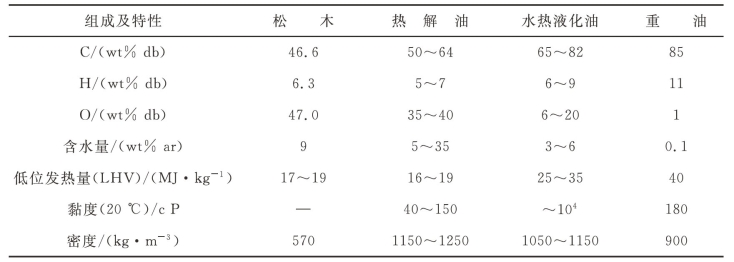

如表3-4所示,显然,热解油的元素组成与木材相似,表明这种生物油是液化的生物质。根据原料、水分含量和所采用的冷凝方法,该液体含水量为5%~35%。较高浓度的水会导致相分离,从而形成水相和油相。与原料相比,水热液化倾向于产生含氧量较少的液体。在表3-4中,还列出了重质燃油(化石燃料)的性质,以供比较。

图3-13 热解油(左)和松木屑(右)

表3-4 松木快速热解油、水热液化油和重质燃油的元素组成和特性

注:db表示干燥基;ar表示空气干燥基(空干基);wt%表示质量百分数;cP为动力黏度单位,1 cP=10-3Pa·s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。