一般来说,根据光电式旋转编码器产生脉冲的方式不同,可以分为增量式旋转编码器、绝对式旋转编码器以及复合式旋转编码器三大类。

1.增量式旋转编码器

增量式旋转编码器用于输出“电脉冲”来表征位置和角度信息,一圈内的脉冲数代表了分辨率。位置的确定则是依靠累加相对某一参考位置的输出脉冲数得到的,当初始上电时,需要找一个相对零位来确定绝对的位置信息。

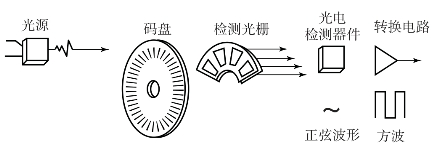

增量式旋转编码器在自动线上应用十分广泛,其结构是由光栅盘和光电检测装置组成的。光栅盘是在一定直径的圆板上等分地开通若干个长方形狭缝。由于光电码盘与电动机同轴,故电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信号,其原理示意图如图2-14所示,通过计算每秒旋转编码器输出脉冲的个数就能反映当前电动机的转速。

图2-14 增量式旋转编码器的组成

2.绝对式旋转编码器

绝对式旋转编码器通过输出唯一的数字码来表征绝对位置、角度或转数信息,这种编码器将唯一的数字码分配给每一个确定角度。圈内的这些数字码的个数代表了单圈的分辨率。因为绝对的位置是用唯一的码表示的,因此无须初始参考点。该种旋转编码器有单圈绝对型和多圈绝对型两种。

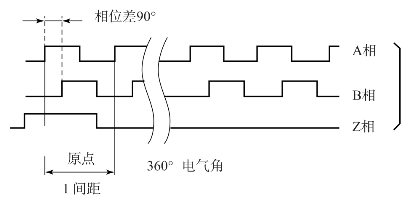

为了提供旋转方向的信息,增量式编码器通常利用光电转换原理输出三组方波脉冲A、B和Z相;在旋转编码器的检测光栅上有两组条纹A和B,A、B条纹错开1/4节距,两组条纹对应的光敏元件所产生的信号彼此相差90°,用于辨向。当A相脉冲超前B相时为正转方向,而当B相脉冲超前A相时则为反转方向。此外在旋转编码器的码盘里圈有一个透光条纹Z,用以每转产生一个脉冲,以便于基准点定位,该脉冲称为移转信号或零标志脉冲,其输出波形如图2-15所示。(https://www.xing528.com)

图2-15 增量式编码器输出脉冲示意图

旋转编码器的码盘条纹数决定了传感器的最小分辨角度,即分辨角α=360°/条纹数。如条纹数为500,则分辨角α=360°/500=0.72°。

YL-335B分拣单元使用了这种具有A、B两相90°相位差的通用型旋转编码器,用于计算工件在传送带上的位置。编码器直接连接到传送带主动轴上。该旋转编码器的三相脉冲采用NPN型集电极开路输出,分辨率为500线,工作电源为DC12~4 V。本工作单元没有使用Z相脉冲,A、B两相输出端直接连接到PLC的高速计数器输入端。

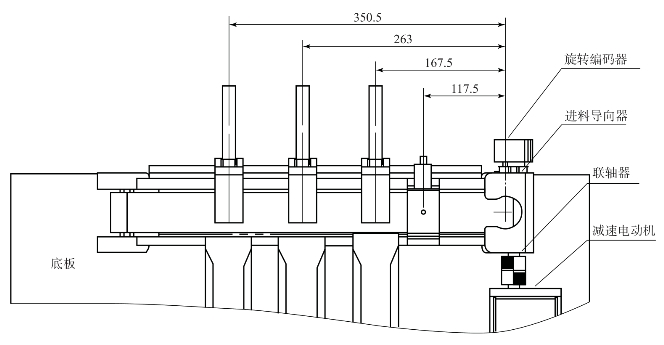

计算工件在传送带上的位置时,需确定每两个脉冲之间的距离即脉冲当量。分拣单元主动轴的直径为d=43 mm,则减速电动机每旋转一周,传送带上工件移动距离L=πd=3.14×43=135.09(mm),故脉冲当量μ=L/500=0.27 mm。分拣单元的安装尺寸如图2-16所示,当工件从下料口中心线移至传感器中心时,旋转编码器约发出430个脉冲;移至第一个推杆中心点时,约发出614个脉冲;移至第二个推杆中心点时,约发出963个脉冲;移至第二个推杆中心点时,约发出1 284个脉冲。

图2-16 传送带位置计算用图

应该指出的是,上述脉冲当量的计算只是理论上的。实际上各种误差因素不可避免,例如传送带主动轴直径(包括皮带厚度)的测量误差,传送带的安装偏差、张紧度,分拣单元整体在工作台面上的定位偏差等,都将影响理论计算值。因此,理论计算值只能作为估算值。脉冲当量的误差所引起的累积误差会随着工件在传送带上运动距离的增大而迅速增加,甚至达到不可容忍的地步,因而在分拣单元安装调试时,除了要仔细调整尽量减少安装偏差外,尚需现场测试脉冲当量值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。