低合金钢管对接水平固定焊

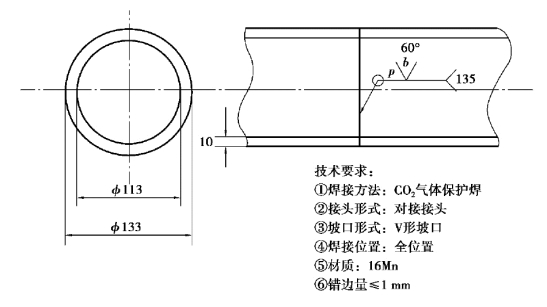

1)焊件尺寸及要求

低合金钢管对接水平固定焊焊件尺寸及要求见图3.1所示。

图3.1 低合金钢管对接水平固定焊

2)焊接工艺分析

16Mn是一种含有少量合金元素(多数情况下其总量W总不超过3%)的普通低合金钢。这种钢的强度比较高,综合性能比较好,并具有一定的耐腐蚀、耐磨、耐低温以及较好的切削性能,焊接性能良好。

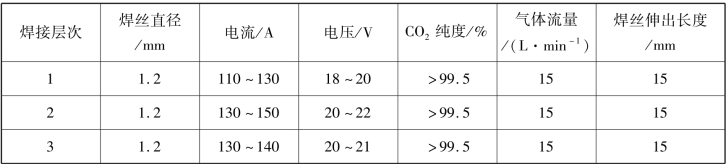

3)焊接参数

焊接工艺参数见表3.1。

表3.1 焊接参数

4)实训步骤

(1)装配与定位焊

焊接操作中装配与定位焊很重要,管状试件点固点一般为3处,为了保证既焊透又不烧穿,必须留有合适的对接间隙和合理的钝边。根据管壁厚度和焊丝直径大小,确定钝边p=0~0.5 mm,间隙b=2.5~3 mm,错边量≤0.5 mm。点固焊时,用对口钳或小槽钢对口,在试件两端坡口内侧点固,焊点长度10 mm左右,高度2~3 mm。点焊前,调整焊接电流,焊接电压,手动送丝。戴好头盔面罩,左手扶焊件,右手握焊枪,焊丝接触试件端部坡口处,按动引弧按钮引燃电弧,电弧长度2~3 mm,形成熔池两侧搭桥后击穿熔孔锯齿形摆动电弧,将坡口钝边熔化,点固10 mm左右留出熔孔,灭弧后点固另外两点方法一致。将试件固定在焊接变位器上,高度据个人习惯而定。

(2)打底焊

低合金钢管对接水平固定焊分左右两个半圆先后完成。先焊接右半圈,从6点半位置开始焊接,11点半位置收弧。焊枪角度随焊接位置的变化而变化。戴好头盔面罩,左手扶焊件,右手握焊枪,分开两腿弯腰低头,枪嘴接触试件6点半位置坡口处,引燃电弧后拉至点焊位置,此时,焊枪工作角为90°,前进角为80°~85°,电弧长度为1~2 mm,待点电弧击穿熔孔形成熔池后开始焊接,坡口棱边熔化为0.5~1 mm,电弧在坡口两侧适当停顿,保持焊道平整、熔合良好。随着焊缝位置的变化逐渐直腰,并相应调整焊枪角度,到达立位时,焊枪前进角为75°~80°,到达平位时,焊枪前进角为70°~75°,越过12点位置改变电弧指向,以控制铁水下流。到达11点半位置开始收弧,焊接过程注意控制电弧长短,随位置由仰位、立位、平位变化,电弧长度随之变长。焊接左半圈时,管子位置不动,焊工身体位置调换。由6点半附近位置起弧缓慢移动到右半圈起焊处,待电弧击穿熔孔形成熔池后,电弧小锯齿摆动向7点移动,焊接方法与右半圈相同,注意逐渐调整焊枪焊丝角度。收尾时要向前多焊一些,并填满弧坑,保证接头处熔合良好,没有缺陷。(https://www.xing528.com)

(3)填充焊

用钢丝刷清理去除底层焊缝氧化皮,清理喷嘴内污物。在打底焊引弧点引燃电弧,调整电弧长度并稍作停顿,待形成熔池后锯齿摆动电弧,焊枪角度、焊丝角度与打底层基本相同,电弧比打底层摆动幅度大,摆动速度稍慢,坡口两边稍作停顿,管件转动速度与焊接速度一致。电弧前移步伐大小,以焊缝厚度为准,1/2~2/3熔池大小。观察熔池长大情况,以距棱边高1~1.5 mm为宜,为盖面层留作参考基准,收尾时注意填满弧坑。

(4)盖面层

与填充层相同,按填充焊道的顺序焊完盖面焊道。焊枪的摆动幅度应比填充焊时大,保证熔池边缘超出坡口上棱边0.5~1 mm。焊接速度要均匀,并注意使焊道两侧边缘熔合良好,防止咬边、焊道中间凸凹度超标,保证焊道外形美观,余高合适。

(5)试件与现场清理

练习结束后,首先关闭CO2瓶阀门,然后关闭焊接电源。将焊好的试件用钢丝刷反复拉刷焊道,除去焊缝氧化层。注意不得破坏试件原始表面,不得用水冷却。清扫场地,摆放工件,整理焊接电缆,确认无安全隐患,并做好交班记录。

5)焊缝检查

①焊缝表面不得有裂纹、夹渣、未熔合等缺陷。

②焊缝宽度15~18 mm。

③焊缝表面波纹均匀,与母材熔合良好。

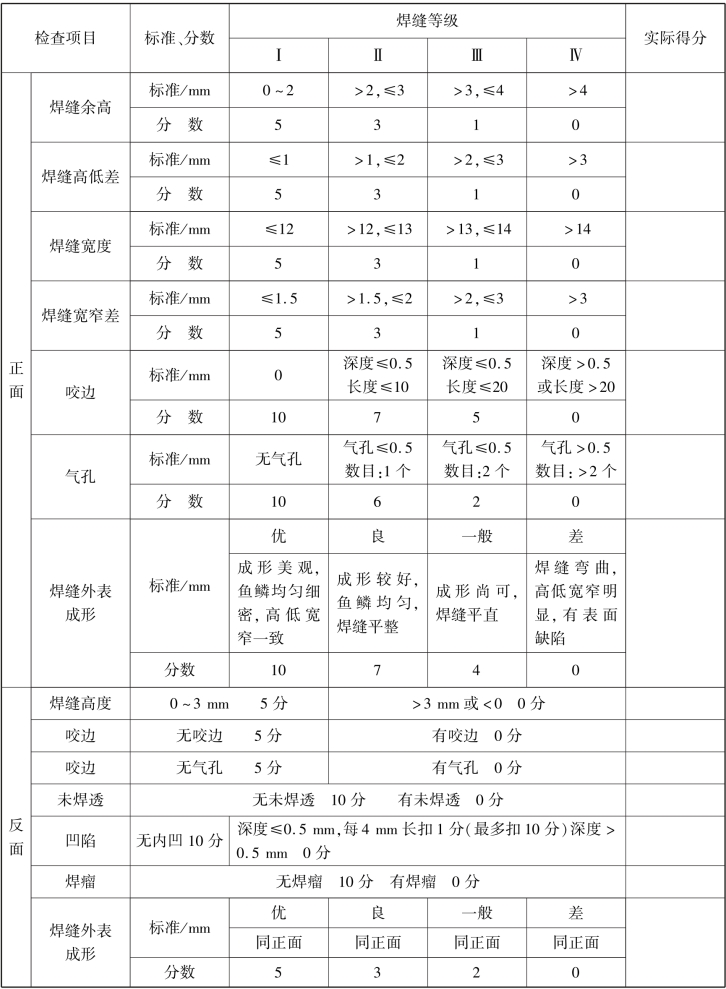

6)评分标准

管状试件外观检查项目及评分标准见表3.2。

表3.2 管状试件外观检查项目及评分标准

注:①焊缝未盖面、焊缝表面及根部已修补或试件做舞弊标记则该单项作0分处理。

②凡焊缝表面有裂纹、夹渣、未熔合、焊瘤等缺陷之一的,该试件外观为0分。

③焊缝需沿一个方向焊接,如两个方向焊接外观为0分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。