1.平板对接平焊

1)焊前准备

(1)焊件尺寸及要求

①焊件材料:Q235。

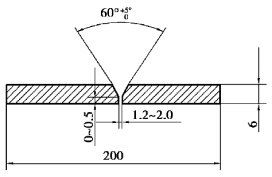

②焊件及坡口尺寸,如图2.59所示。

③焊接位置:平焊。

④焊接要求:单面焊双面成型。

⑤焊接材料:焊丝为H08Mn2SiA。电极为铈钨极,为使电弧稳定,将其尖角磨成如图2.60所示的形状,氩气纯度99.99%。

图2.59 焊件及坡口尺寸

图2.60 钨极尺寸

(2)准备工作

①选用钨极氩弧焊机,采用直流正接。使用前应检查焊机各处的接线是否正确、牢固、可靠,按要求调试好焊接工艺参数。同时应检查氩弧焊系统的水冷却和气冷却有无堵塞、泄露,如发现故障应及时解决。

②清理坡口及其正、反两面两侧20 mm范围内和焊丝表面的油污、锈蚀,直至露出金属光泽,然后用丙酮进行清洗。

③准备好工作服、焊工手套、护脚、面罩、钢丝刷、锉刀、角向磨光机和焊缝量尺等。

(3)试件装配

①装配间隙为1.2~2.0 mm。

②定位焊采用手工钨极氩弧焊,按表2.34中打底焊接工艺参数在试件正面坡口内两端进行定位焊,焊点长度为10~15 mm,将焊点接头端预先打磨成斜坡。

③错边量≤0.6 mm。

2)焊接参数

焊件工艺参数见表2.34。

表2.34 薄板V形坡口平焊位置手工钨极氩弧焊焊接工艺参数

3)操作要点及注意事项

因为钨极氩弧焊对熔池的保护及可见性好,熔池温度又容易控制,所以不易产生焊接缺陷,适合于各种位置的焊接。对于本实例的焊接操作技能要求如下:

(1)打底焊

手工钨极氩弧焊通常采用左向焊法(焊接过程中焊接热源从接头右端向左端移动,并指向待焊部分的操作法),故将试件装配间隙大端放在左侧。

①引弧。在试件右端定位焊缝上引弧。引弧时采用较长的电弧(弧长为4~7 mm),使坡口外预热4~5 s。

②焊接。引弧后预热引弧处,当定位焊缝左端形成熔池并出现熔孔后开始送丝。焊接打底层时,采用较小的焊枪倾角和较小的焊接电流。由于焊接速度和送丝速度过快,容易使焊缝下凹或烧穿,因此焊丝送入要均匀,焊枪移动要平稳、速度一致。焊接时,要密切注意焊接熔池的变化,随时调节有关工艺参数,保证背面焊缝成型良好。当熔池增大、焊缝变宽并出现下凹时,说明熔池温度过高,应减小焊枪与焊件夹角,加快焊接速度;当熔池减小时,说明熔池温度过低,应增加焊枪与焊件夹角,减慢焊接速度。

③接头。当更换焊丝或暂停焊接时,需要松开焊枪上按钮开关(使用接触引弧焊枪时,立即将电弧移至坡口边缘上快速灭弧),停止送丝,借焊机电流衰减熄弧,但焊枪仍需对准熔池进行保护,待其完全冷却后方能移开焊枪。若焊机无电流衰减功能,应在松开按钮开关后稍抬高焊枪,待电弧熄灭、熔池完全冷却后移开焊枪。进行接头前,应先检查接头熄弧处弧坑质量。如果无氧化物等缺陷,则可直接进行接头焊接。如果有缺陷,则必须将缺陷修磨掉,并将其前端打磨成斜面,然后在弧坑右侧15~20 mm处引弧,缓慢向左移动,待弧坑处开始熔化形成熔池和熔孔后,继续填丝焊接。

④收弧。当焊至试件末端时,应减小焊枪与试件夹角,使热量集中在焊丝上,加大焊丝熔化量以填满弧坑。切断控制开关,焊接电流将逐渐减小,熔池也随着减小,将焊丝抽离电弧(但不离开氩气保护区)。停弧后,氩气延时约10 s关闭,从而防止熔池金属在高温下氧化。

(2)填充焊

按表2.34中填充层焊接工艺参数调节好设备,进行填充层焊接,其操作与打底层相同。焊接时焊枪可做圆弧“之”字形横向摆动,其幅度应稍大,并在坡口两侧停留,保证坡口两侧熔合好,焊道均匀。从试件右端开始焊接,注意熔池两侧熔合情况,保证焊缝表面平整且稍下凹。盖面层的焊道焊完后应比焊件表面低1.0~1.5 mm,以免坡口边缘熔化导致盖面层产生咬边或焊偏现象,焊完后将焊道表面清理干净。

(3)盖面焊

按表2.34中盖面层焊接工艺参数调节好设备进行盖面层焊接,其操作与填充层基本相同,但要加大焊枪的摆动幅度,保证熔池两侧超过坡口边缘0.5~1 mm,并按焊缝余高决定填丝速度与焊接速度,尽可能保持焊缝速度均匀,熄弧时必须填满弧坑。

4)焊后清理检查

焊接结束后,关闭焊机,用钢丝刷清理焊缝表面;用肉眼或低倍放大镜检查焊缝表面是否有气孔、裂纹、咬边等缺陷;用焊缝量尺测量焊缝外观成形尺寸。

5)注意事项

手工钨极氩弧焊时,为保证焊接强度,需要插入适量的填充焊丝,填充焊丝一定要在熔池里熔化,焊丝应快速插入,填充焊丝的角度为10°~15°。用插入量来决定焊缝余高量。要在氩气范围中插入,手工钨极氩弧焊时填充焊丝的直径应根据焊接电流的大小进行选择。(https://www.xing528.com)

2.大直径、中厚壁管道水平固定对接打底焊

1)焊前准备

图2.61 焊件及坡口尺寸

(1)焊件尺寸及要求

①焊件材料:20钢。

②焊件及坡口尺寸如图2.61所示。

③焊接位置:水平固定。

④焊接要求:单面焊双面成型。

⑤焊接材料:焊丝为H08Mn2SiA;电极为铈钨极;填充、盖面电焊条为E5015(J507)。

(2)准备工作

①打底焊时,选用WS7—400逆变式高频氩弧焊机,采用直流正接,选用空冷式焊枪;盖面焊时,选用ZX7—400st逆变式直流手工焊/钨极氩弧焊两用焊机,采用直流反接(若使用该焊机打底,引弧应采用接触引弧)。使用前,应检查焊机各处的接线是否正确、牢固、可靠;按要求调试好焊接工艺参数。应检查氩弧焊系统的水、气冷却有无堵塞、泄漏,如发现故障应及时解决。同时应检查焊条质量,不合格者不能使用,焊接前焊条应严格按照规定的温度和时间进行烘干,而后放在保温筒内随用随取。

②清理坡口及其正、反两面两侧20 mm范围内和焊丝表面的油污、锈蚀,直至露出金属光泽,然后用丙酮进行清洗。

③准备好工作服、焊工手套、护脚、面罩、钢丝刷、锉刀、角向磨光机和焊口检测尺等。

(3)试件装配

①装配间隙为2.5~3 mm。

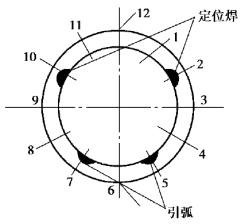

②定位焊采用手工钨极氩弧焊两点定位,定位焊长度为10~15 mm。定位焊位置分别位于管道横截面上相当于“时钟2点”和“时钟10点”位置,如图2.62所示。焊点接头端预先打磨成斜坡,试件装配最小间隙应位于截面上“时钟6点”位置,将试件固定于水平位置。

③错边量≤1.0 mm。

2)焊接参数

焊件工艺参数见表2.35。

表2.35 大直径中厚壁管水平固定对接焊焊接工艺参数

3)操作要点及注意事项

焊缝分左右两个半圈进行,在仰焊位置起焊,平焊位置收弧,每个半圈都存在仰、立、平3个不同位置。

(1)钨极氩弧焊打底

①引弧在管道横截面上相当于“时钟5点”位置(焊右半圈)和“时钟7点”位置(焊左半圈)如图2.62所示。引弧时,钨极端部应离开坡口面1~2 mm。利用高频引弧装置引燃电弧;引弧后先不加焊丝,待根部钝边熔化形成熔池后,即可填丝焊接。为使背面成形良好,熔化金属应送至坡口根部。为防止始焊处产生裂纹,始焊速度应稍慢并多填焊丝,以使焊缝加厚。

图2.62 定位焊、引弧处示意图

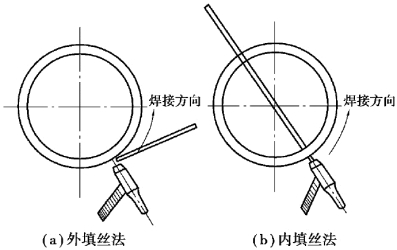

图2.63 两种不同填丝方法

②送丝在管道根部横截面上相当于“时钟4点”至“时钟8点”位置采用内填丝法[图2.63(b)],即焊丝处于坡口钝边内。在焊接横截面上相当于“时钟4点”至“时钟12点”或“时钟8点”至“时钟12点”位置时,则应采用外填丝法[图2.63(a)]。若全部采用外填丝法,则坡口间隙应适当减小,一般为1.5~2.5 mm。在整个施焊过程中,应保持等速送丝,焊丝端部始终处于氩气保护区内。

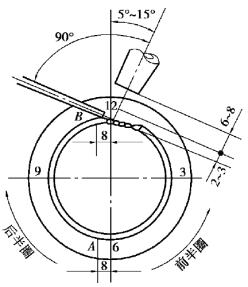

③焊枪、焊丝与管的相对位置钨极与管子轴线成90°,焊丝沿管子切线方向,与钨极成100°~110°。当焊至横截面上相当于“时钟10点”至“时钟2点”的斜平焊位置时,焊枪略后倾。此时焊丝与钨极成100°~120°。

④焊接引燃电弧、控制电弧长度为2~3 mm。此时,焊枪暂留在引弧处,待两侧钝边开始熔化时立刻送丝,使填充金属与钝边完全熔化形成明亮清晰的熔池后,焊枪匀速上移。伴随连续送丝,焊枪同时做小幅度锯齿形横向摆动。仰焊部位送丝时,应有意识地将焊丝往根部“推”,使管壁内部的熔池成形饱满,以避免根部凹坑。当焊至平焊位置时,焊枪略向后倾,焊接速度加快,以避免熔池温度过高而下坠。若熔池过大,可利用电流衰减功能,适当降低熔池温度,以避免仰焊位置出现凹坑或其他位置出现凸出。

⑤接头,若施焊过程中断或更换焊丝时,应先将收弧处焊缝打磨成斜坡状,在斜坡后约10 mm处重新引弧,电弧移至斜坡内时稍加焊丝,当焊至斜坡端部出现熔孔后,立即送丝并转入正常焊接。焊至定位焊缝斜坡处接头时,电弧稍作停留,暂缓送丝,待熔池与斜坡端部完全熔化后再送丝。同时,焊枪应做小幅度摆动,使接头部位充分熔合,形成平整的接头。

图2.64 焊丝与焊枪角度

⑥收弧时,应向熔池送入2~3滴填充金属使熔池饱满,同时将熔池逐步过渡到坡口侧,然后切断控制开关,电流衰减熔池温度逐渐降低,熔池由大变小,形成椭圆形。电弧熄灭后,应延长对收弧处氩气保护,以避免氧化,出现弧坑裂纹及缩孔。

前半圈焊完后,应将仰焊起弧处焊缝端部修磨成斜坡状。后半圈施焊时,仰焊部位的接头方法与上述接头焊相同,其余部位焊接方法与前半圈相同。当焊至横截面上相当于“时钟12点”位置收弧时,应与前半圈焊缝重叠5~10 mm,如图2.64所示。

(2)焊条电弧焊填充盖面见焊条电弧焊相关部分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。