企业在面向智慧生产转型的过程中,作为企业生产管理的核心软件之一,MES 将不再仅是专注生产信息管控的软件工具,而是将转型为企业兼容多应用系统、多维度信息以及多服务目标的核心系统,并担当“应用门户”“数据及信息流通枢纽”“虚拟资源平台”等角色。MES 与多个生产管理系统进行协同工作及信息共享是关键的一步。这些管理信息系统包括企业资源计划(ERP)、供应链管理(SCM)、产品数据管理(PDM)、销售和服务管理(SSM)等,其中既有以生产管理为主的ERP 系统,又有与生产相关业务领域的PDM、SCM、SSM 等系统。它们同MES 之间的信息传递虽然不尽相同,但总体传递的都是与生产密切相关的信息,协同多个工业系统进行生产模式的整体转型将是企业转型的最大挑战。

1)企业主要的管理信息系统

(1)客户关系管理

客户关系是指围绕客户生命周期发生、发展的信息归集。客户关系管理(Customer Relationship Management,CRM)是指企业为提高核心竞争力,利用相应的信息技术以及互联网技术来协调企业与顾客间在销售、营销和服务上的交互,从而提升其管理方式,向客户提供创新式的、个性化的客户交互和服务的过程。客户关系管理的核心是客户价值管理,通过“一对一”营销原则,满足不同价值客户的个性化需求,提高客户忠诚度和保有率,实现客户价值持续贡献,从而全面提升企业盈利能力。其最终目标是吸引新客户、留住老客户以及将已有客户转为忠实客户,增加市场。CRM 的实施目标是通过全面提升企业业务流程的管理来降低企业成本,以及通过提供更快速和周到的优质服务来吸引和保持更多的客户。作为一种新型管理机制,CRM 极大地改善了企业与客户之间的关系,实施于企业的市场营销、销售、服务与技术支持等与客户相关的领域。CRM 能够补充ERP 系统对供应链下游(客户端)管理不足的问题。

(2)企业资源计划

企业资源计划(Enterprise Resource Planning,ERP)在20 世纪60 年代提出,源于物料需求计划(Material Requirements Planning,MRP)。当时,它的主要目标是要保证各种物料都能够及时地送达到生产现场。而后人们扩展了“物料”的概念,将设备也考虑进去。在制订主生产计划时,不仅要考虑物料计划,而且还要考虑生产能力计划,形成“闭环MRP”。再后来,人们发现影响生产的不仅是物料和产能,资金和人力资源也都是要素。因此,有人在MRP 的基础上提出了一个新概念,称为制造资源计划(Manufacturing Resource Planning),为与“MRP”加以区分,将其简称为MRP Ⅱ。这里所说的制造资源,不仅包括物料和设备,而且也包括资金资源和人力资源。由于MRP Ⅱ开始涉及财务领域,应收账款和应付账款也牵涉其中,所以整个财务工作都被纳入MRP Ⅱ中,再将采购工作和销售工作也纳入,最终将MRP Ⅱ改名为ERP。

(3)产品数据管理

产品数据管理(Product Data Management,PDM)是一门用来管理所有与产品相关信息(包括零件信息、配置、文档、CAD 文件、结构、权限信息等)和所有与产品相关过程(包括过程定义和管理)的技术。通过实施PDM,可以提高生产效率,有利于对产品的全生命周期进行管理,加强对文档、图纸、数据的高效利用,使工作流程规范化。PDM 是一种帮助工程师和其他人员管理产品数据和产品研发过程的工具。PDM 系统确保跟踪设计、制造所需的大量数据和信息,并由此支持和维护产品。

(4)产品生命周期管理

产品生命周期管理(Product Data Management,PLM)系统的核心对象其实也是物料,只不过是物料的数据,而不是物料的实体。PLM 是由PDM(产品数据管理)发展而来。每种产品由若干个物料构成,而且单件产品中每种物料的用量不同。记录这些信息的文件就是BOM(物料清单),这是ERP 系统最基础的输入信息。BOM 是研发工作生成的,研发工作即定义产品,一个产品由哪些物料构成、如何构成。PDM 管的就是BOM,BOM 中的每一项物料数据(物料的几何外观如何?物理 / 化学性能如何?它在什么情况下可以由哪些其他物料来代替?除了本产品之外,它还可以用于哪些其他产品?)PLM 不仅要管这些数据,而且要在整个产品生命周期内管理这些数据。产品生命周期,是指产品从最初的创意到最后退市的过程。一般来说,分为“概念”“设计”“工艺”“确认”“量产”“服务”等阶段。

(5)供应商管理

供应商管理(Supply Chain Management,SCM)的核心对象就是供应商,每一种物料的所有供应商都需要管理。每一个供应商的资质情况,需要实施维护,包括每一笔未完成订单的现状、每一笔历史订单的记录、供应商的能力(包括供应商的研发能力和生产能力)等都需要管理,甚至供应商的供应商也需要管理。收集供应商的信息,有助于以后在选择供应商时进行筛选对比。引入新的供应商,也需要一定的流程、角色和表单。

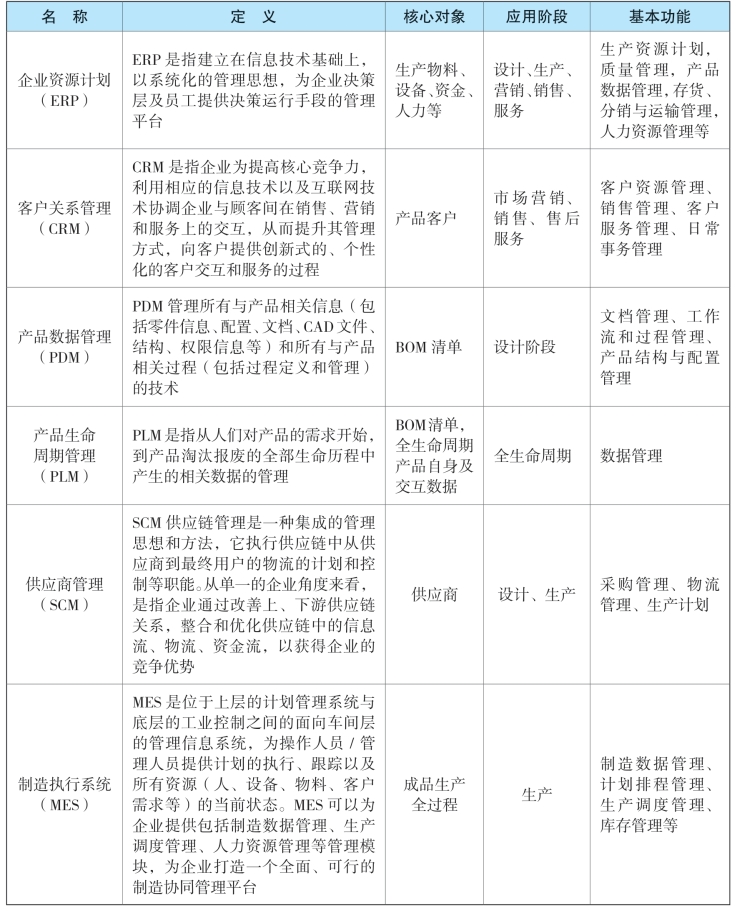

各管理信息系统说明见表4.1。

表4.1 各生产管理系统说明(https://www.xing528.com)

2)MES 系统与各管理信息系统的联系

MES 起到了企业信息系统连接器的作用。与ERP、PLM、PDM、SCM 等生产管理系统的信息传递和交互,使企业的计划管理层与控制执行层之间实现了数据的流通,并通过MES 对制造过程中的时间进度、产品质量、成本、制造资源、能耗等要素进行集中统一管控,进一步完善了MES 的功能。

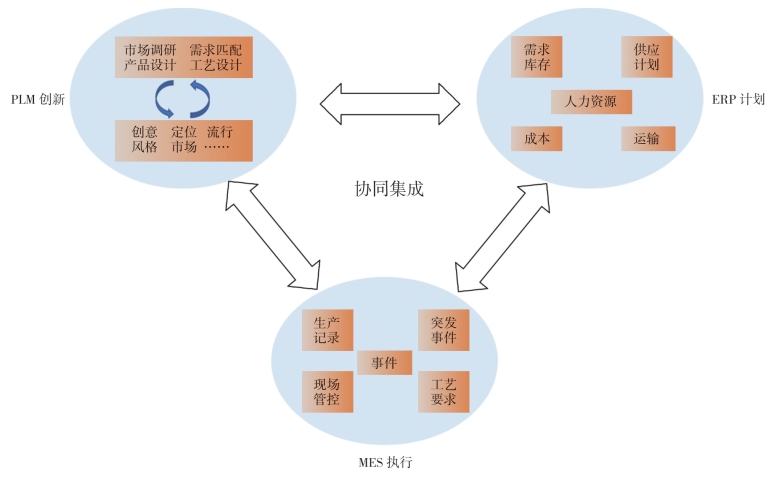

PLM(创新)、ERP(计划)、MES(执行)是工程数字化和自动化作业控制系统的主要组成部分。PLM、MES 和ERP 系统的功能可以互相延伸和对接,共同构建更为完善的现代化企业信息管理体系。

PLM 的目标是期望通过对产品数据或流程的有效管理,从设计源头控制产品质量,实现“开源”“生钱”,降低直接成本,提供企业的创新、研发能力,缩短产品生命周期,进而提高企业的核心竞争力;ERP 的目的是“节流”“省钱”,希望通过对需求库存、供应计划以及人力资源等内容的科学合理规划,降低企业间接成本,提高制造能力。MES 重点在于执行,也即以产品质量、准时交货、设备利用、流程控制等作为管理的目标,结合现场生产记录、工艺要求对现场生产活动以及突发事件进行有效管控,可以为企业打造一个扎实、可靠、全面可行的制造协同管理平台。MES 把PLM 系统视为其重要的集成信息来源,MES 需要从PLM 系统中提取产品的原始设计BOM 数据,包括产品的设计BOM 和工艺BOM 文件,并通过xBOM 管理,把产品的设计BOM 数据转换成支持MES 的各种BOM 数据,包括产品的制造BOM、工艺BOM、质量BOM 等,从而快速、准确地建立MES 中的产品基础数据。通过xBOM 管理,MES 实现了与PDM 系统的集成和MES 内部产品数据管理。

当下,随着数字化技术和信息化技术的快速发展,三系统之间的协同集成应用不仅使企业具有快速响应市场需求的能力,同时也提高了企业的生产能力和生产效率。其互动关系,如图4.11 所示。

图4.11 MES执行、PLM创新、ERP计划的互动关系

企业集成PLM、MES、ERP 等系统,实现对主要生产经营环节的有效管理,主要体现在以下3 个方面。

①对整个供应链进行管理。

②精益生产、并行工程和敏捷制造。

③事先计划与事中控制。

实践证明,PLM、MES、ERP 三系统的互联互通,可以达到平台整合、业务整合、数据整合的目的。通过三系统协作运行,可将市场、研发设计、生产管理、销售、产品交付等各个环节纳入系统中执行,实现运营全过程的数字化、可视化、透明化、规范化。但3个系统的部署过程、建设顺序、实施方法都各有不同。在应用至实践的过程中,首先要实现企业最基础的产品数字化(包含数字化设计、数字化管理、数字化质检、数字化工艺、数字化制造、无纸化车间、数字化服务等环节),厘清、理顺企业内部的业务流、数据流、生产事件流,通过PLM 系统贯穿数据流程管理、通过ERP 系统贯穿业务流程管理、通过MES 系统贯穿产品生产交付流程事件管理,最终实现三流合一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。