1.铸钢件缺陷的焊补

(1)焊前准备技术要求

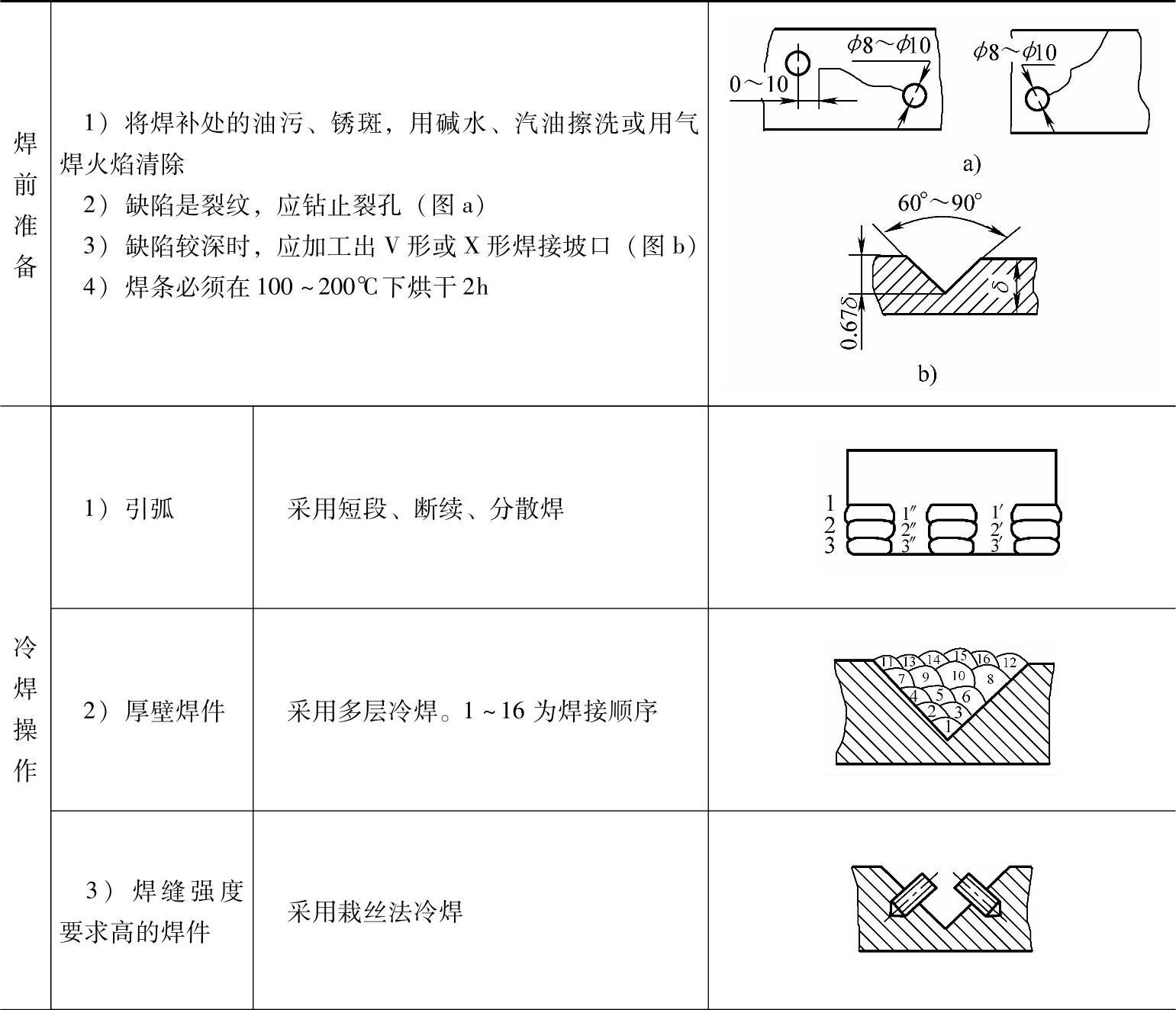

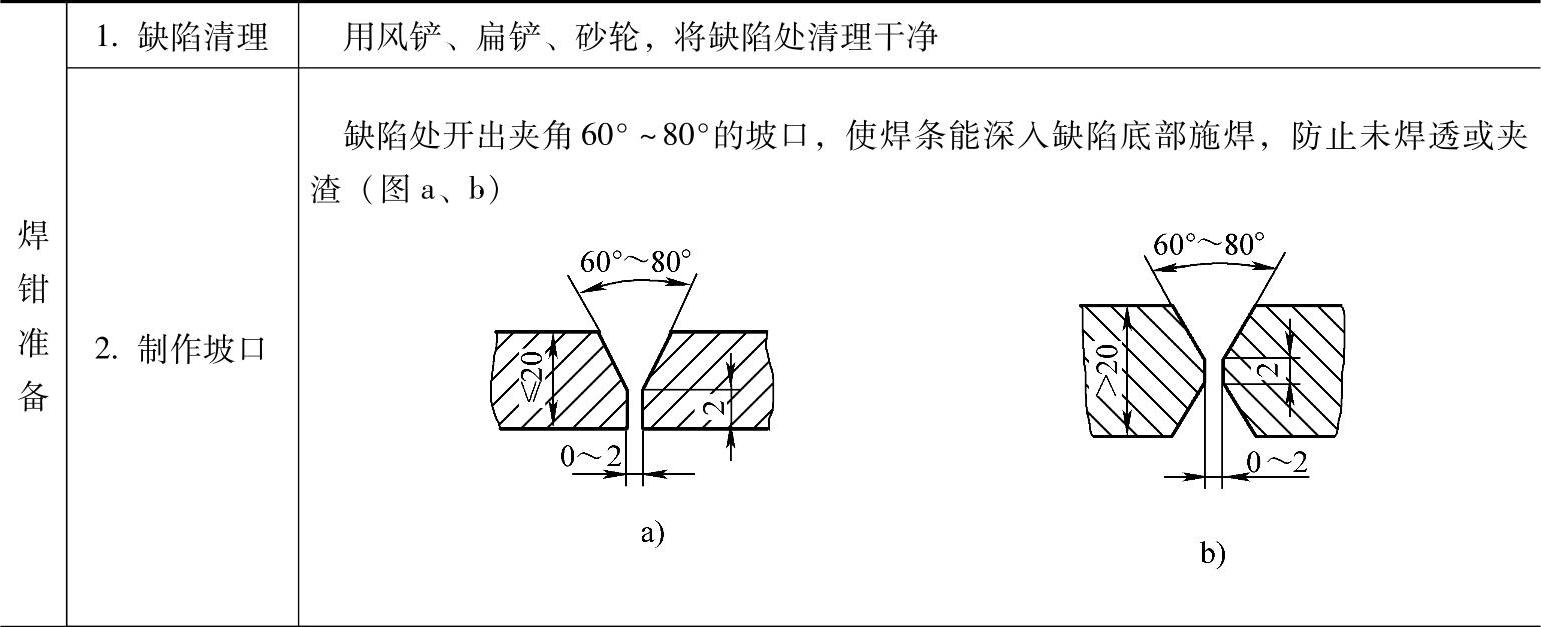

1)缺陷清理和坡口形式。焊补前,必须将缺陷彻底清除,根据铸钢件缺陷情况,对焊补区缺陷可采用铲挖、磨削、碳弧气刨、气割或机械加工等方法清除。坡口面应修得平整圆滑,不得有尖角存在。焊补区及坡口周围20mm以内的粘砂、油、水、锈等脏物,必须彻底清除。对焊接性差的铸钢件,当采用碳弧气刨或气割清理缺陷时,应先按表7-34预热,再清理缺陷。碳弧气刨后须打磨去除增碳层。对裂纹性缺陷,为防止裂纹扩展,可以在裂纹两端钻直径不小于10mm的止裂孔后,再开坡口。

在焊补前,应采用磁粉探伤法或液体渗透法,按有关规定对铸钢件焊补部位进行检验,以证实缺陷被完全清除。

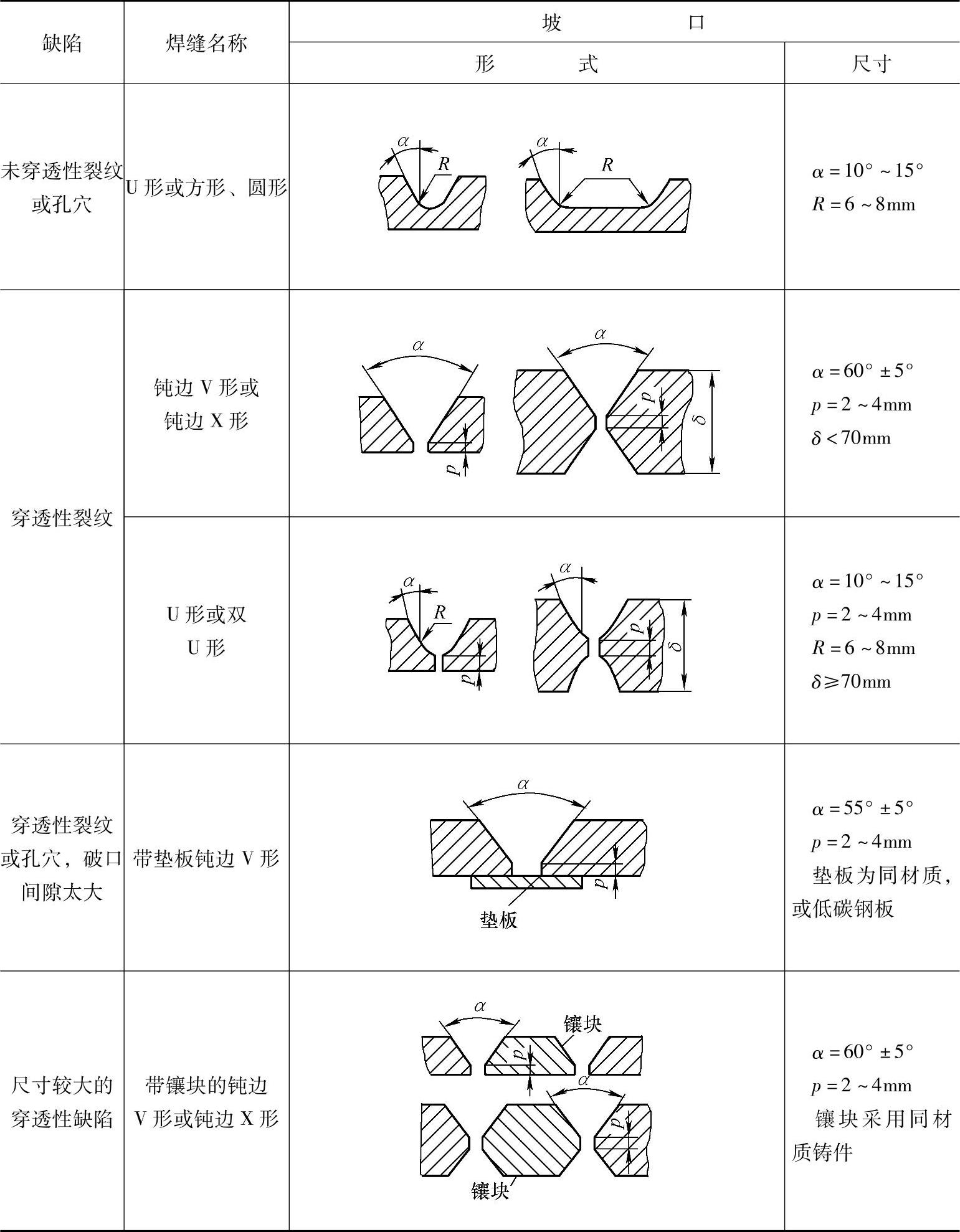

坡口的形式见表7-33。

表7-33 坡口形式(JB/T 5000.7—2007)

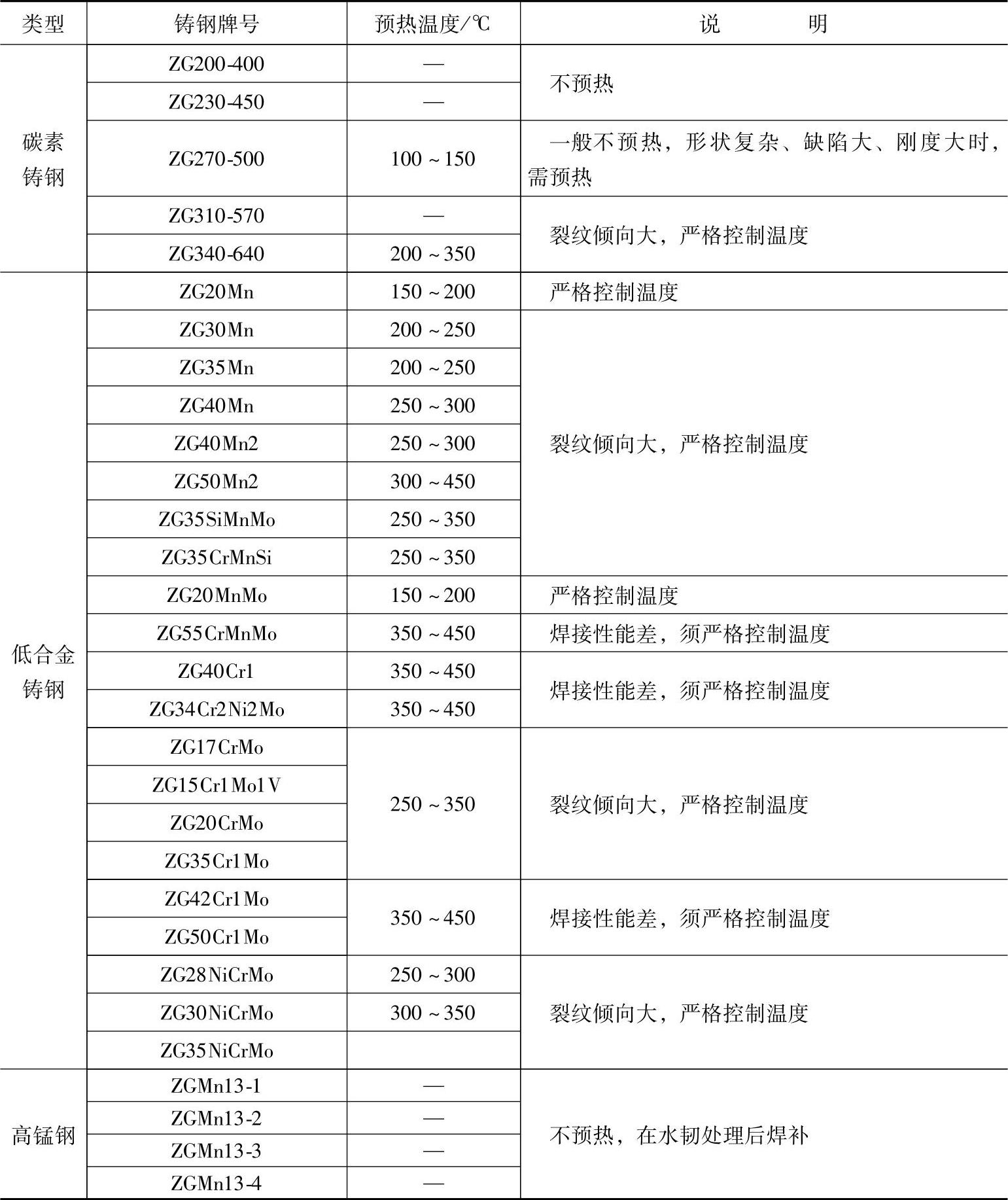

2)焊前预热。焊前预热可采用整体预热,也可采用局部预热。局部预热时,缺陷处每边预热范围的宽度应不小于焊补部位铸钢件壁厚的两倍,并不得小于75mm。在焊补的全过程中,铸钢件预热区的温度不得低于表7-34中规定的预热温度的下限。

表7-34 铸钢件焊补的预热温度(JB/T 5000.7—2007)

注:1.对表以外钢种的预热温度,按以下经验公式计算:T=360CE。式中T为预热温度(℃),CE为碳当量(质量分数,%)。CE=w(C)+w(Mn)/6+w(Cr+Mo+V)/5+w(Ni+Cu)/15。

2.CE<0.4%的铸钢件一般不预热。但焊补重要铸钢件,或铸钢件刚性很大时,或车间作业环境的温度不高于10℃时,应预热到100~150℃后再进行焊补。

3.预热温度应在距焊补区熔合线外热影响区一侧75~100mm处测定。

3)不宜在空气对流的场所进行焊补,室温不低于10℃。

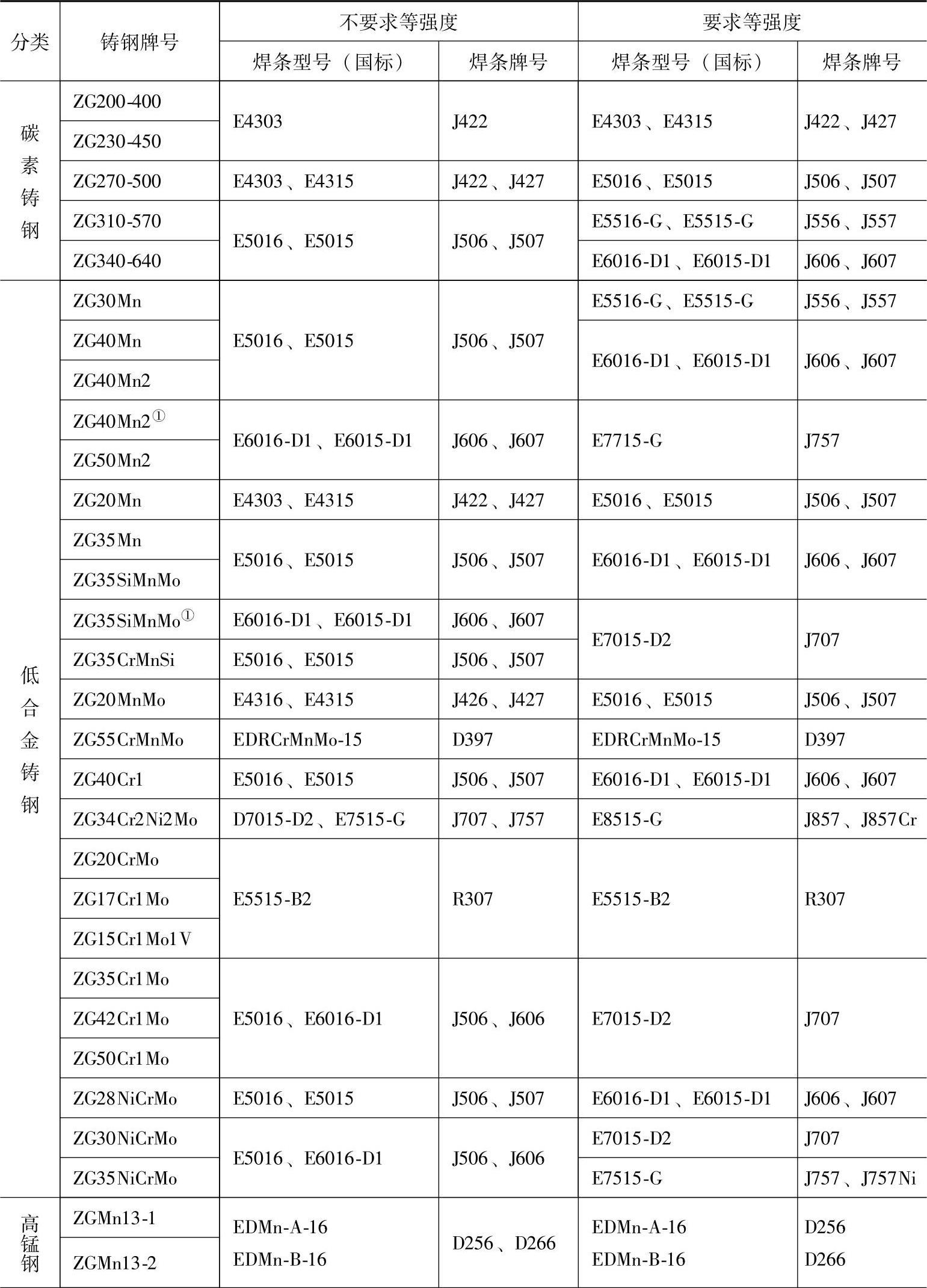

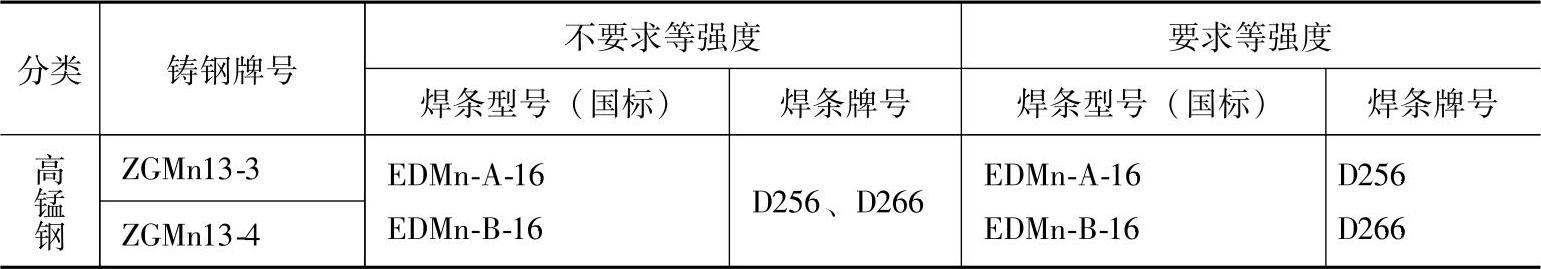

4)焊条选择及使用。铸钢件焊补用焊条见表7-35。

表7-35 铸钢件焊补用焊条(JB/T 5000.7—2007)

(续)

注:1.用于铸钢件缺陷焊补的焊条应符合GB/T 5117—1995、GB/T 5118—1995、JB/T 3223—1996标准的规定。

2.焊条在使用前必须烘干,酸性焊条应在75~150℃烘干12h;碱性低氢型结构钢焊条应在350~400℃烘干12h。烘干的焊条应放在100~150℃保温桶(箱)内,随用随取。

3.低氢型焊条在常温下放置超过4h,应重新烘干。重复烘干的次数不宜超过三次。

① 热处理为调质状态。

(2)补焊技术要求

1)焊工必须在取得指定部门的资格认证后才能进行操作。

2)铸钢件缺陷的焊补,应在消除铸造应力后进行。

3)缺陷允许焊补的范围,应按图样或订货技术条件等有关规定执行。

4)在条件许可的情况下,应在水平位置施焊。

5)焊补工作在条件许可的情况下,应连续进行。若在不得已中断时,必须采取保温措施。再次补焊时,应符合表7-34的规定。

6)焊补时,焊条不应作过大的横向摆动,摆动幅度不得超过焊条直径的3倍。长的焊缝应分段、交错焊接,以减少变形应力。

7)焊补过程中,若发现裂纹、未熔合、夹渣、气孔等影响质量的缺陷时,应报告质量检查员,并采取措施清除缺陷,在确认缺陷已被清除后,才能继续焊补。

8)铸钢件表面堆焊时,焊道间的重叠量不得小于焊道宽度的1/3。

9)焊补刚性大的铸钢件,或多层施焊时,除第一层和最后一层外,其余各层每焊一道都应用平圆头风铲适度锤击。

(3)焊后热处理

1)当铸钢件焊补部位的坡口深度超过所在部位壁厚的20%或25mm(以两者中最小者为准)时,焊补后均应进行消除应力退火。

2)有必要时,可以在焊补到坡口深度的1/3~1/2处时进行一次中间消除应力退火,消除应力退火后继续焊满坡口,最后再做一次消除应力退火。

3)根据铸钢件材质、结构及缺陷等因素,必要时在焊后应立即入炉进行消除应力退火。

4)整体入炉消除应力退火,应保留自动记录曲线。

(4)检验

1)检验人员应按标准(JB/T 5000.7—2007)的规定对焊补区缺陷的清理、坡口情况、焊工资格以及焊条烘干情况进行检查,经检查合格后才能焊补。

2)焊补后,焊接部位应符合图样和技术要求规定,并按铸钢件相同的标准进行检验。

3)对铸钢件重大缺陷的焊补,必须有焊补技术记录。

4)特殊材料铸件的焊补,焊前应作焊补试验,订出焊补工艺,焊补试样合格后才能焊补。

5)w(C)>0.4%的碳钢铸件和合金钢铸件,缺陷焊补必须在退火后进行。w(C)<0.4%的一般碳钢铸件,缺陷焊补可在退火前进行。

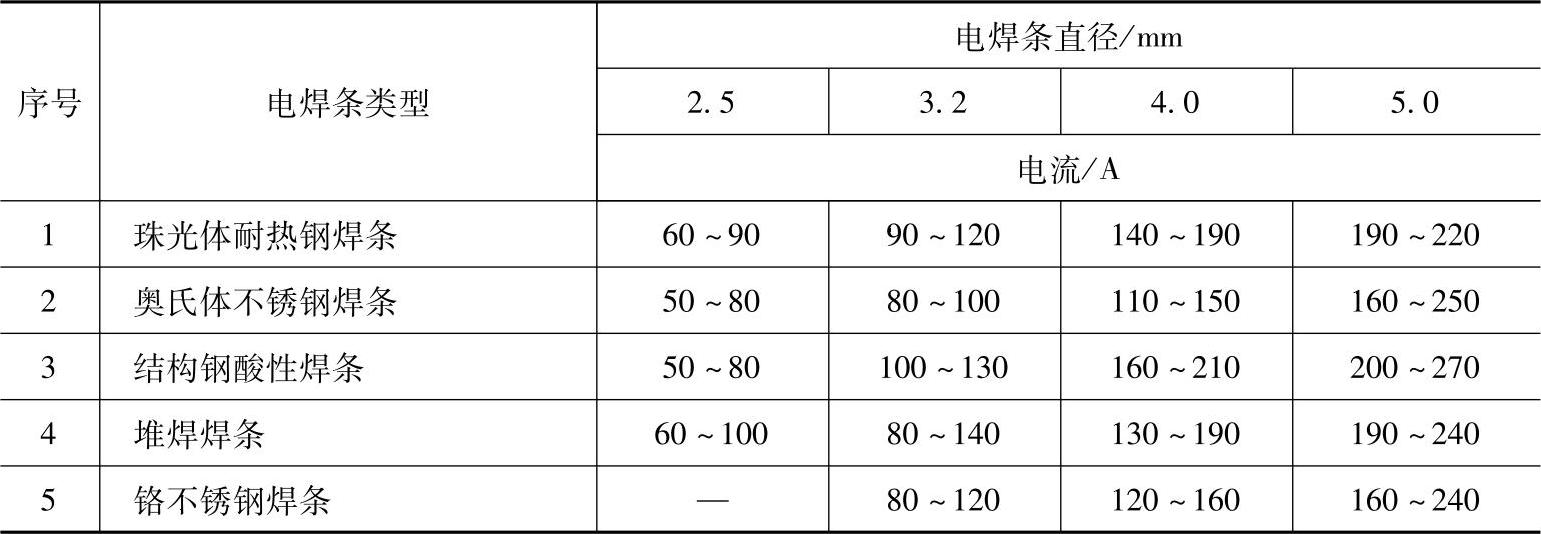

6)当所用的焊条强度大于500MPa时,必须使用直流电焊机进行焊补。焊补时电流的大小见表7-36。

表7-36 铸钢件焊补的焊接电流(JB/T 5000.7—2007)

2.铸铁件缺陷的焊补

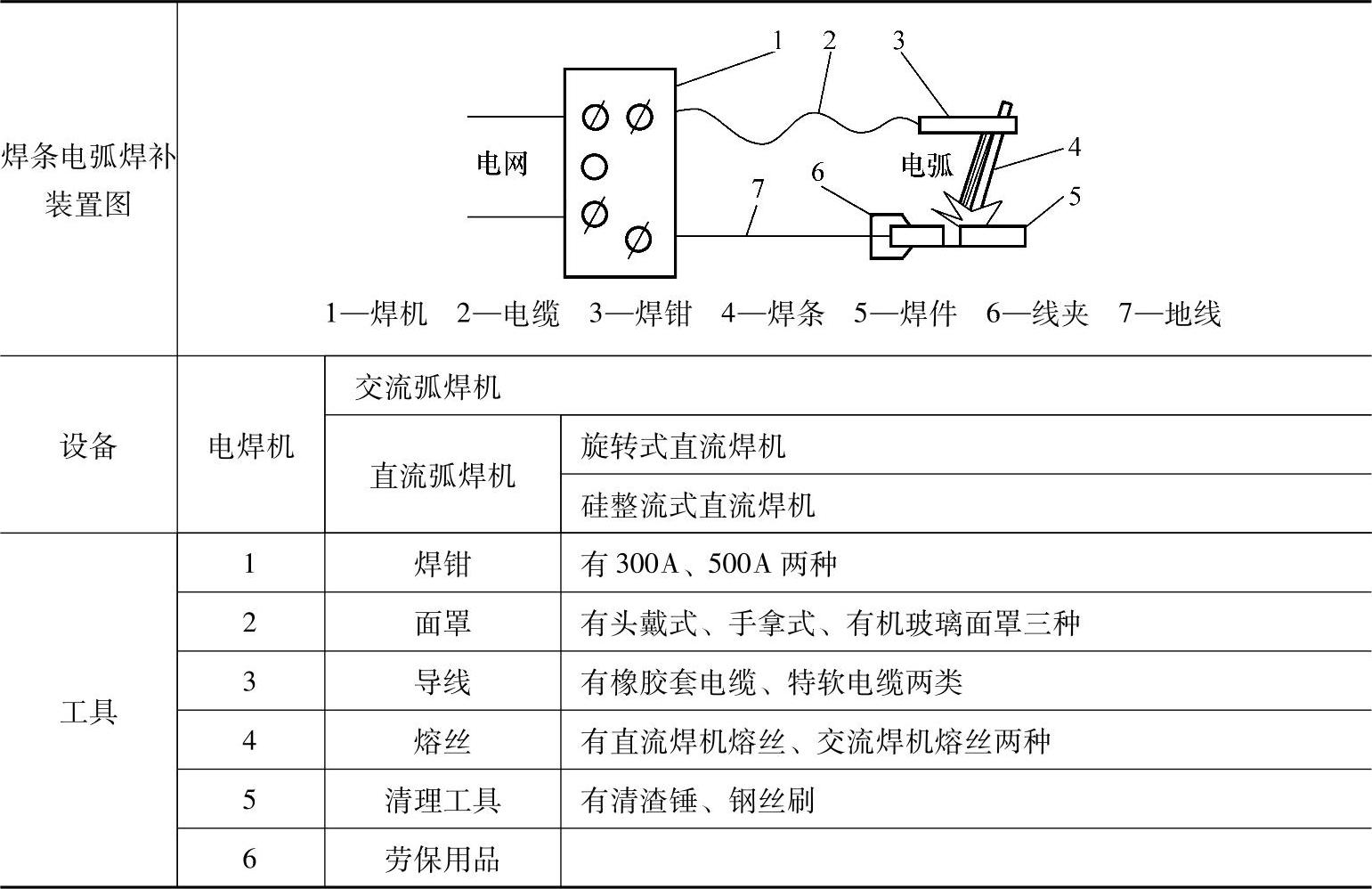

(1)主要设备及工具 铸铁件电焊焊补主要设备及工具见表7-37。

表7-37 铸铁件焊补设备及工具

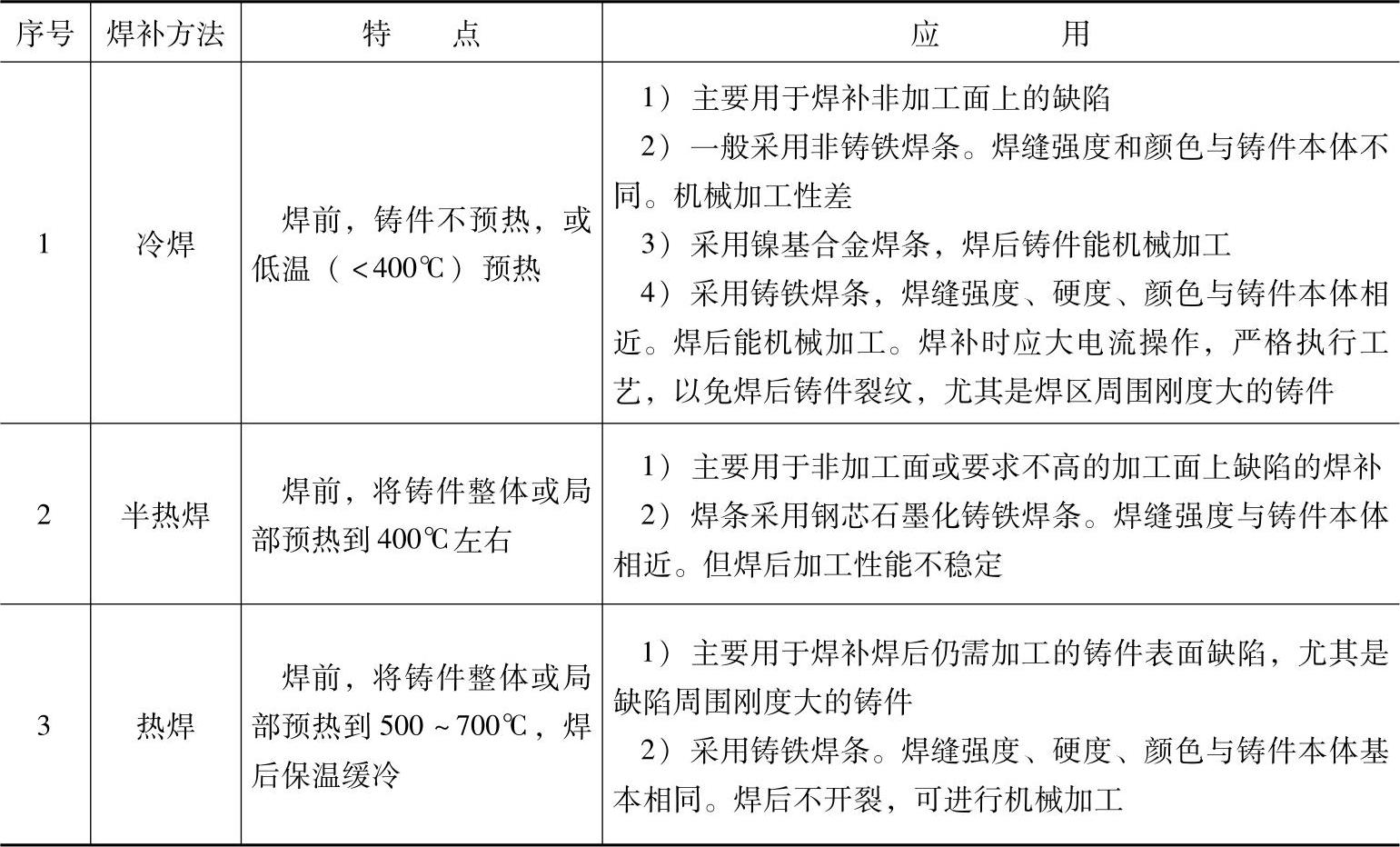

(2)铸铁件焊补方法的类型及应用 见表7-38。

表7-38 铸铁件焊补方法的类型及应用

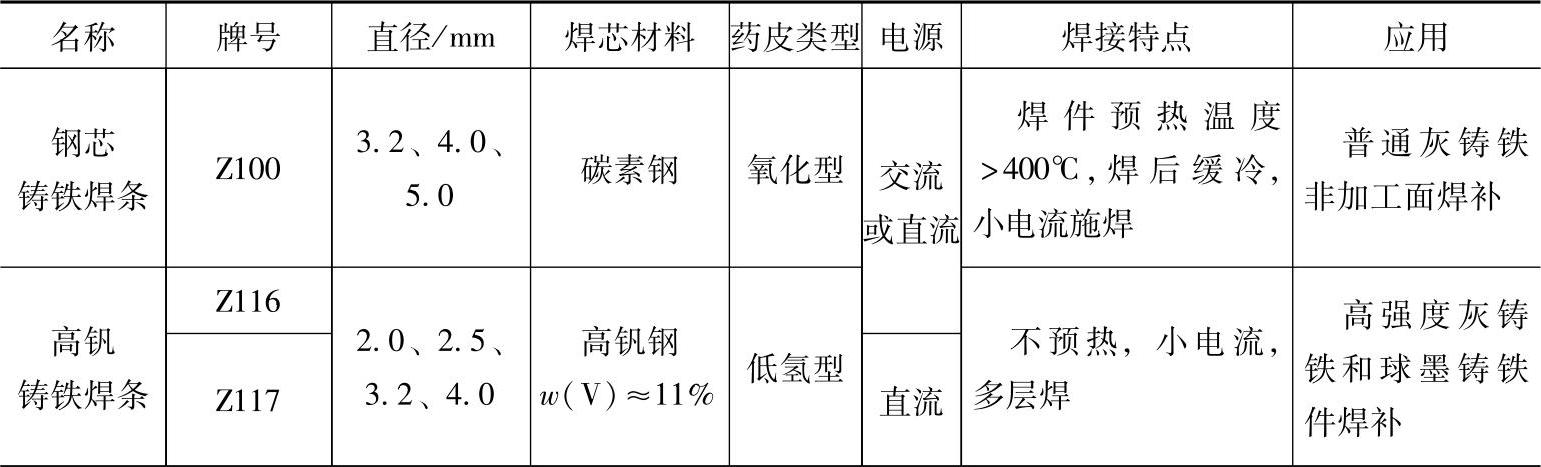

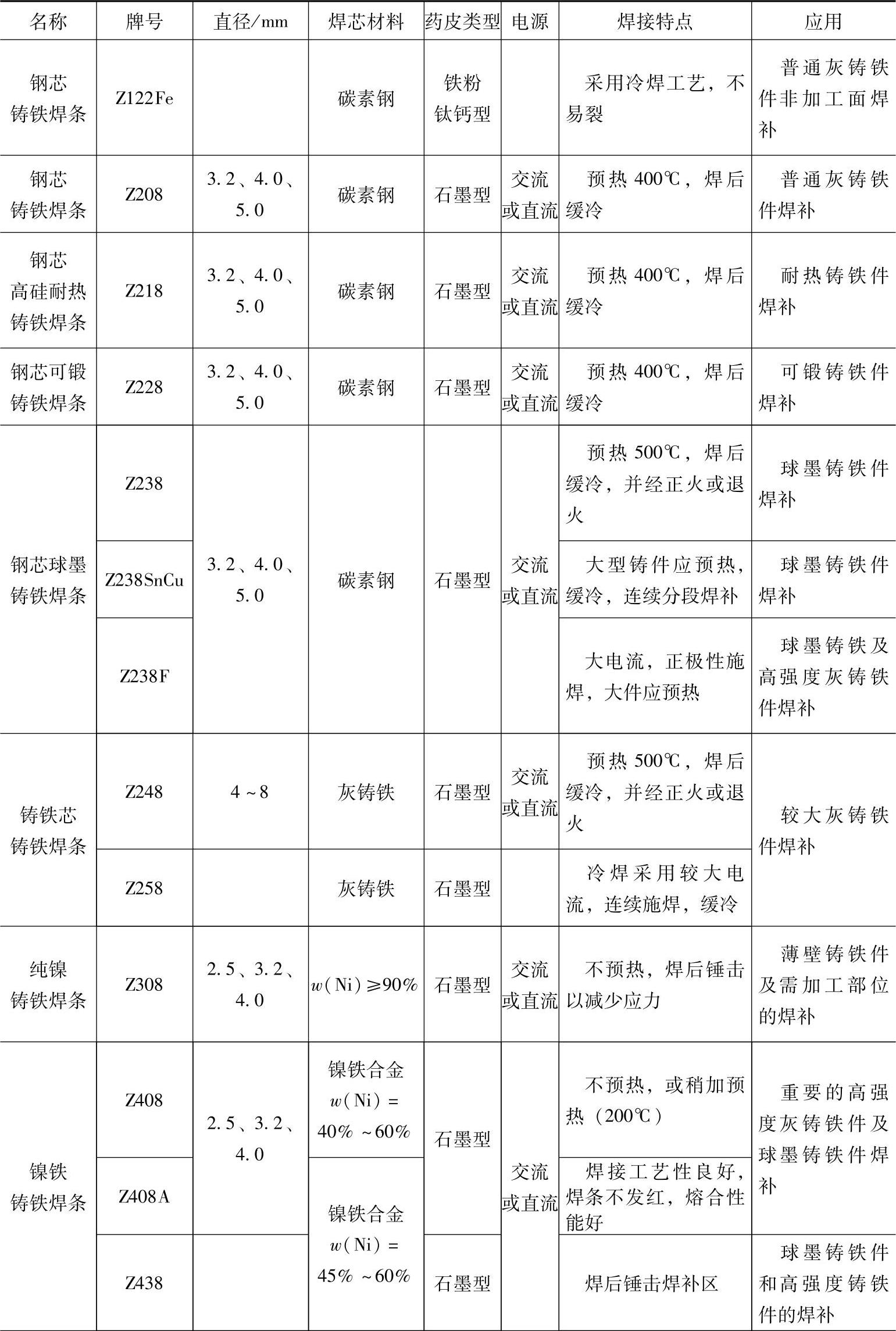

(3)铸铁件焊补用电焊条 焊补铸铁件的电焊条选用见表7-39。电焊条规格见表7-40。(https://www.xing528.com)

表7-39 焊补铸铁件的电焊条选用

表7-40 电弧冷焊铸铁件用电焊条规格

(续)

(续)

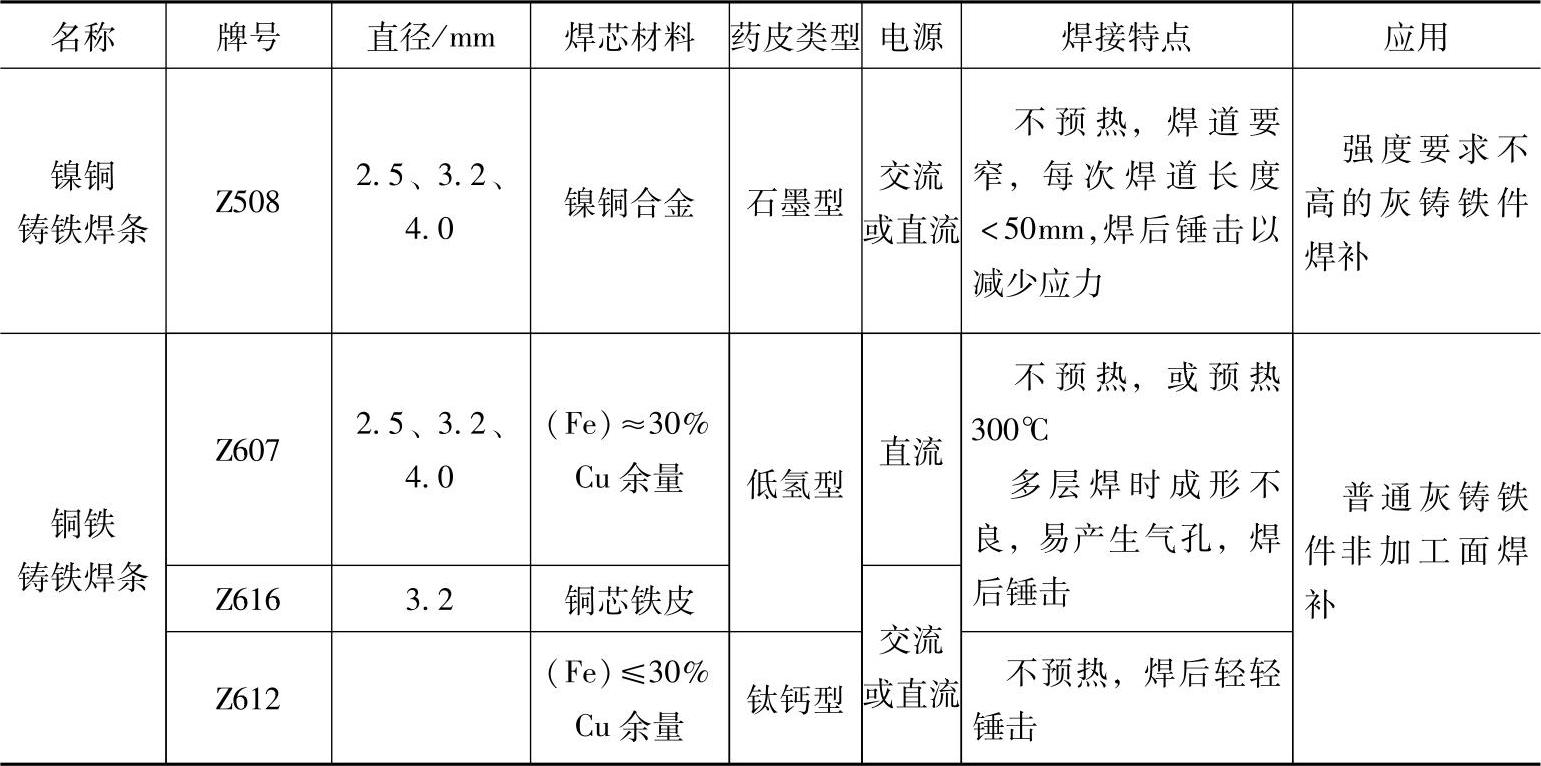

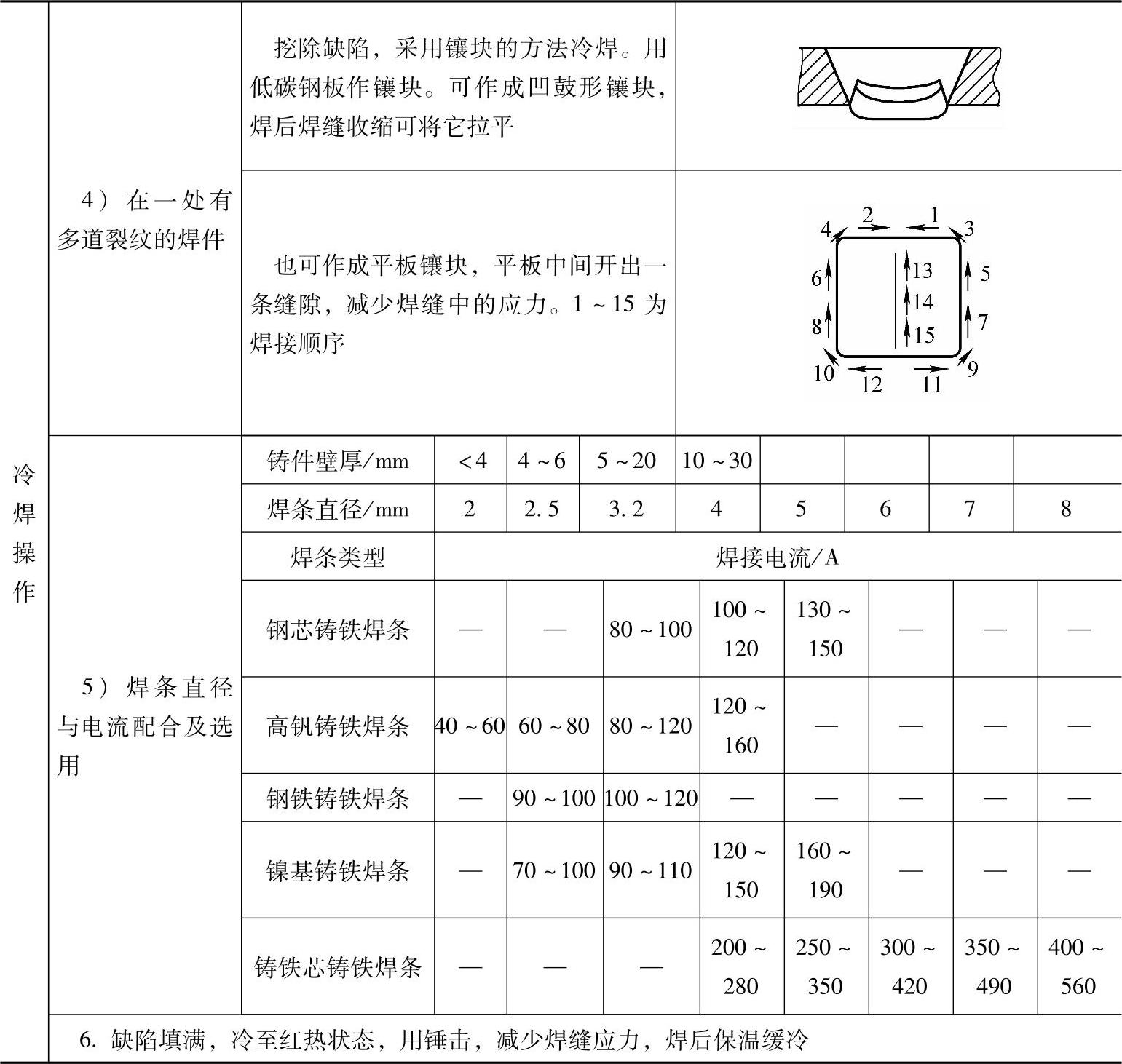

(4)冷焊操作 见表7-41。

表7-41 铸铁焊补的冷焊操作

(续)

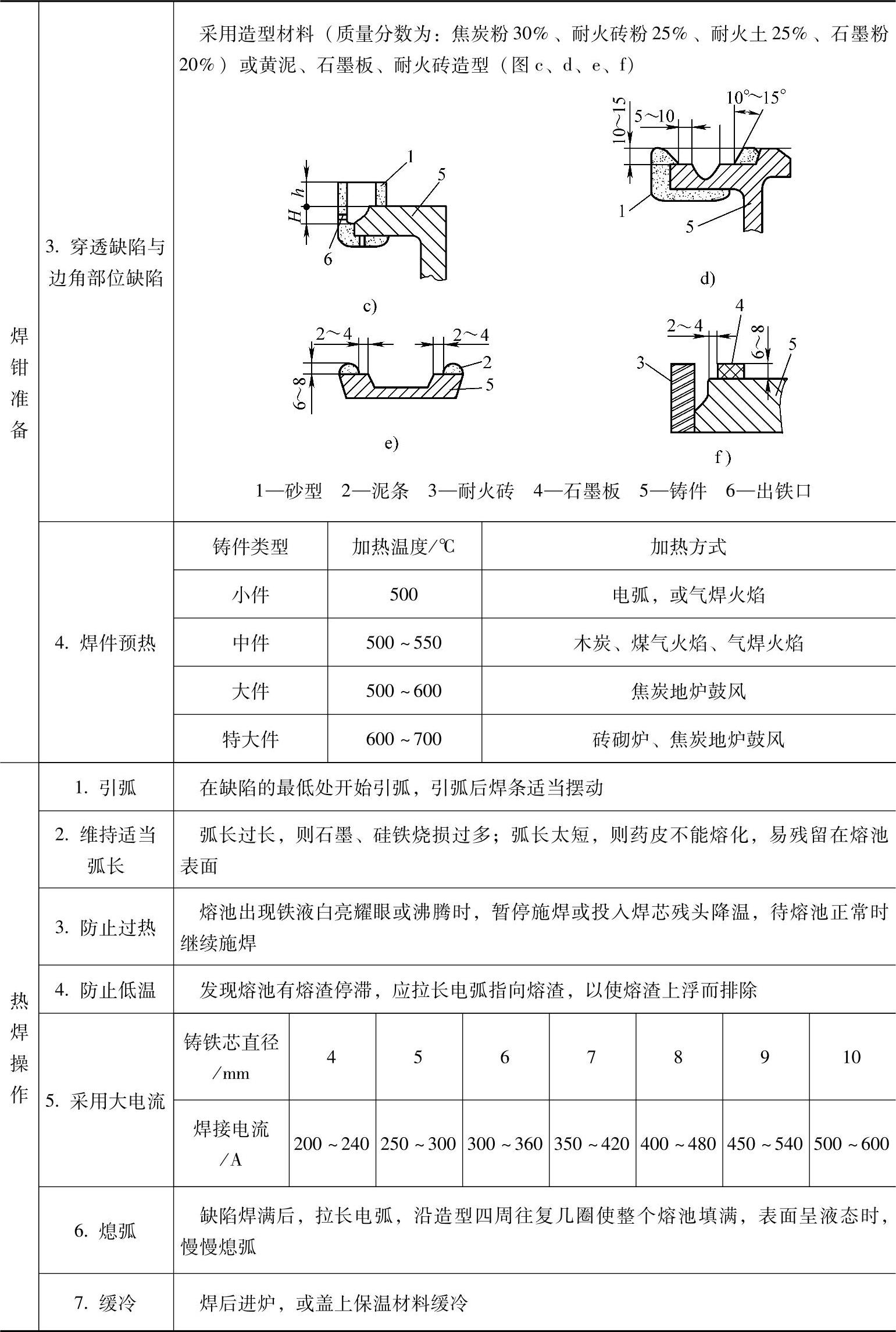

(5)热焊操作 铸铁件热焊操作见表7-42。

表7-42 铸铁件热焊操作

(续)

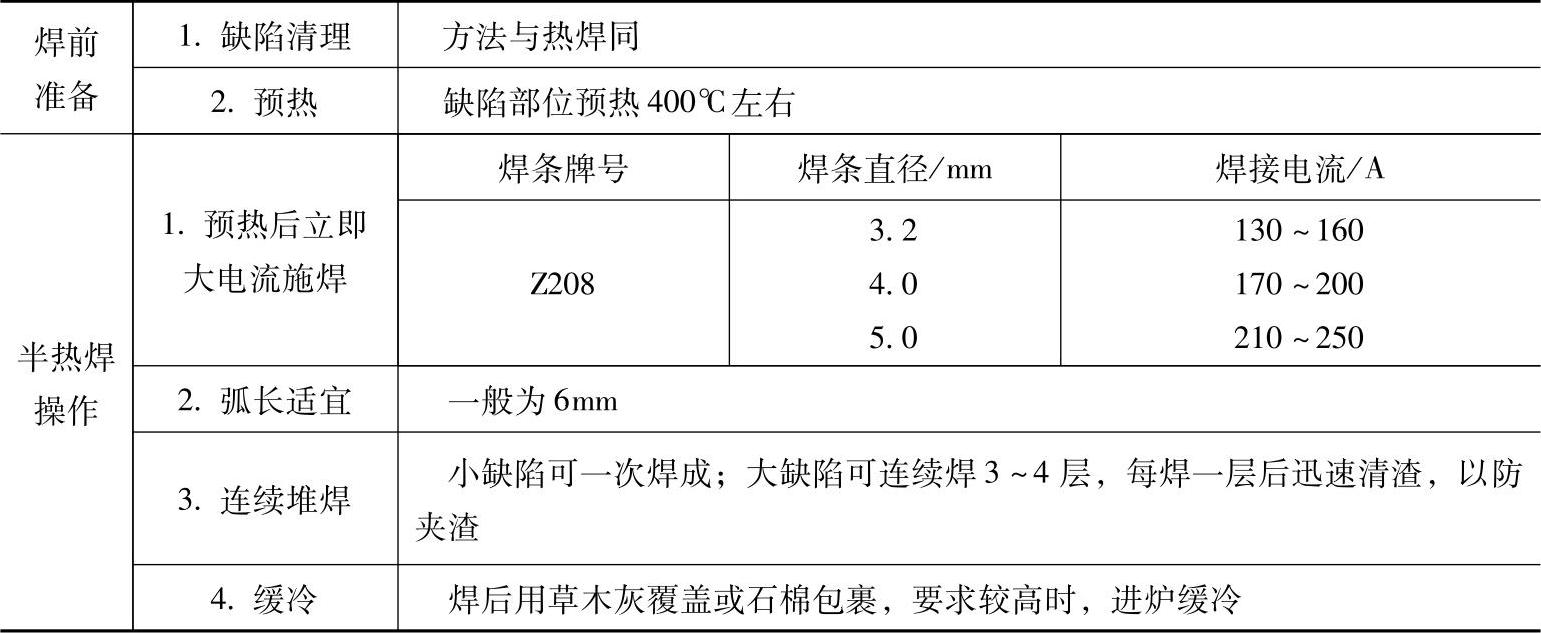

(6)半热焊操作 见表7-43。

表7-43 铸铁件的半热焊操作

3.铝合金铸件缺陷的焊补

1)铸件焊补必须严格按标准和技术条件进行。

2)铸件焊补一般使用与基体相同的填充金属,也可以由供需双方协商采用其他填充金属。

3)允许用焊补的方法修复任何缺陷,除设计部门规定不允许焊补的部位外,其他部位只要便于焊补、打磨和检验均可焊补。

4)凡经焊补的铸件应在焊补部位标记,或在有关技术文件中标注在示意图上,以备检验。

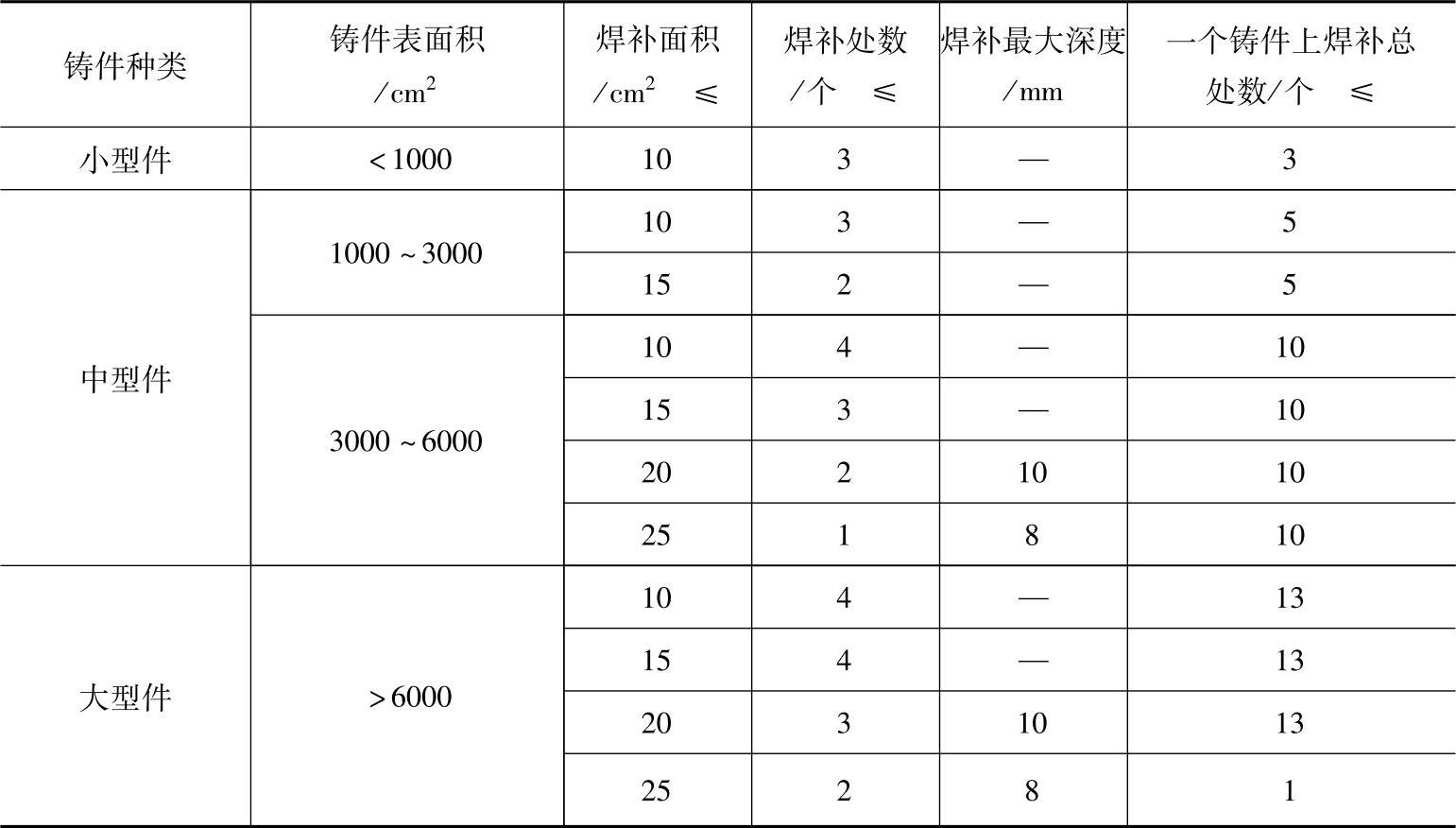

5)采用氩弧焊焊补铸件时,经扩修后允许焊补的面积、深度、个数和间距一般应符合表7-44的规定。

表7-44 铝合金铸件焊补面积、深度、个数和间距规定(GB/T 9438—1999)

6)同一焊补部位焊补次数不得超过3次。焊区边缘间距不得小于两相临焊区直径之和。

7)以热处理状态供应的铸件,焊补后需要按原规定状态进行热处理,并检验力学性能。当焊区面积小于2cm2,焊区间距不小于100mm,经购买方同意,焊后可以不进行热处理,但一个铸件上不得多于5处。ZL301和ZL305合金铸件焊后一律按原状态进行热处理。

8)用肉眼或10倍以下放大镜、荧光等检验焊补表面质量,检验面积不小于焊补面积的两倍,焊区内不得有裂纹、缩孔、未焊透和未熔合等缺陷。

9)对焊区进行无损检测,检测面积不小于焊区面积的两倍,Ⅰ类铸件焊补部位全部检查,Ⅱ类铸件根据用户要求按一定比例抽检,焊区内不得有裂纹、未焊透和分层等内部缺陷,在任一焊区内允许有最大直径不大于2mm,且不超过壁厚1/3的气泡和夹渣3个(边距不小于10mm,直径小于0.5mm的分散气泡和夹渣不计)。面积不大于2cm2,且不能用射线检查的焊区,经用户同意可以不进行射线检查。

4.铜合金铸件缺陷的焊补

虽然铜合金有高的导热性、大的线胀系数和在高温下容易氧化和吸气等特点,给焊补工艺的实施带来一定的困难,但是由于焊补法能修补多种缺陷,且焊缝致密,能达到接近铸件本体的力学性能,因此铸件的焊补得到了较为普遍的应用。焊补法包括钎焊、熔焊和电阻焊,其中以熔焊用得最多。不同种类铜合金的焊接性能不同,因此应选用最适宜的焊接方法。

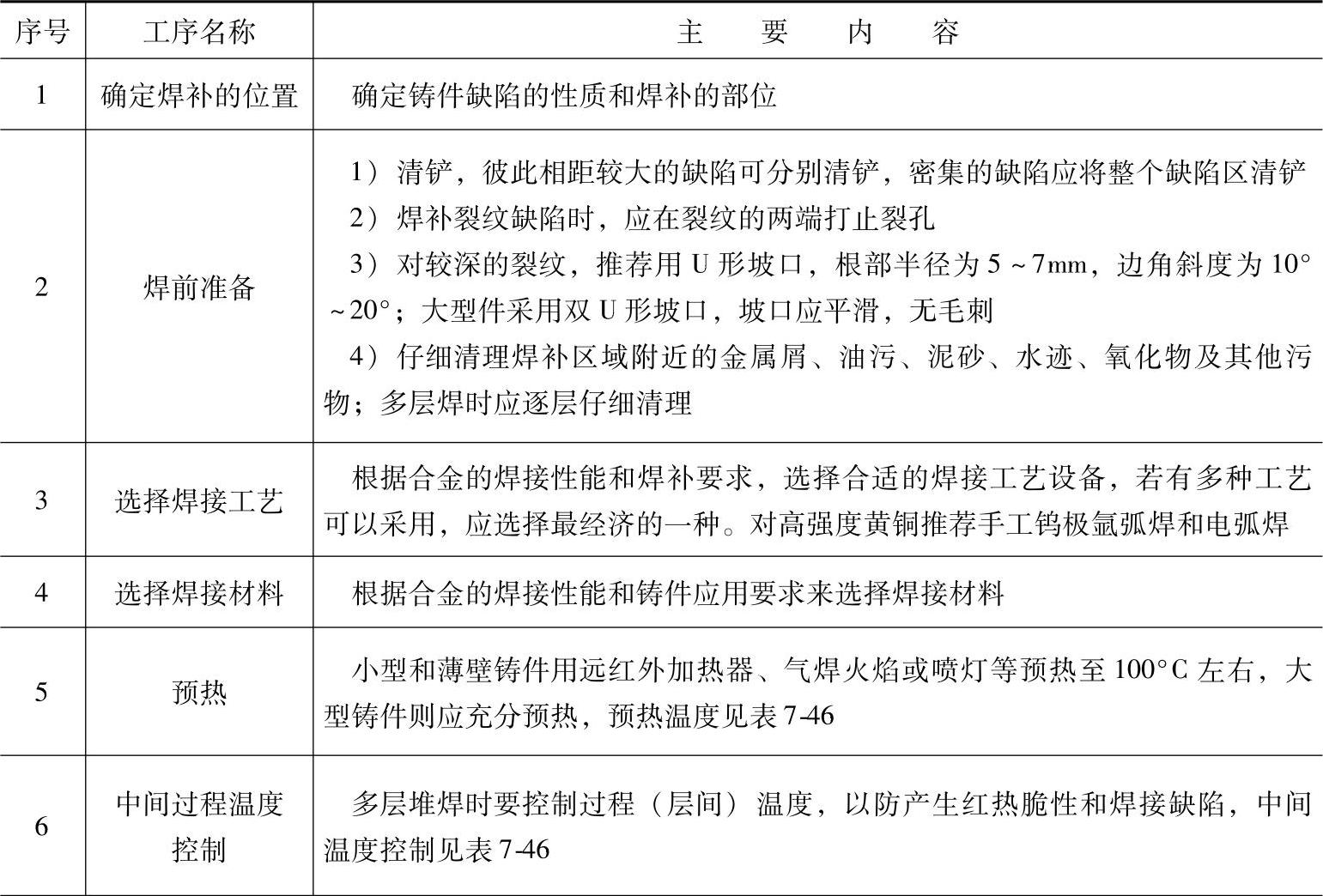

(1)铜合金铸件的焊补程序 见表7-45。

表7-45 铜合金铸件的焊补程序

(续)

(2)焊接材料的选择

1)抗海水腐蚀性能必须接近或超过铸件本体。

2)如果化学成分与铸件本体不同,在使用时,为了避免电化学腐蚀,相对铸件本体来说焊缝金属必须成为阴极。

3)焊缝的力学性能应接近或超过铸件本体的力学性能。

4)焊缝的气体和杂质含量应尽可能低,并具有良好的抗裂性,使用焊剂应含有足够的还原剂,以便使焊缝不产生裂纹和气孔等缺陷。

5)有适当的熔点和流动性,与铸件本体能很好地熔合。

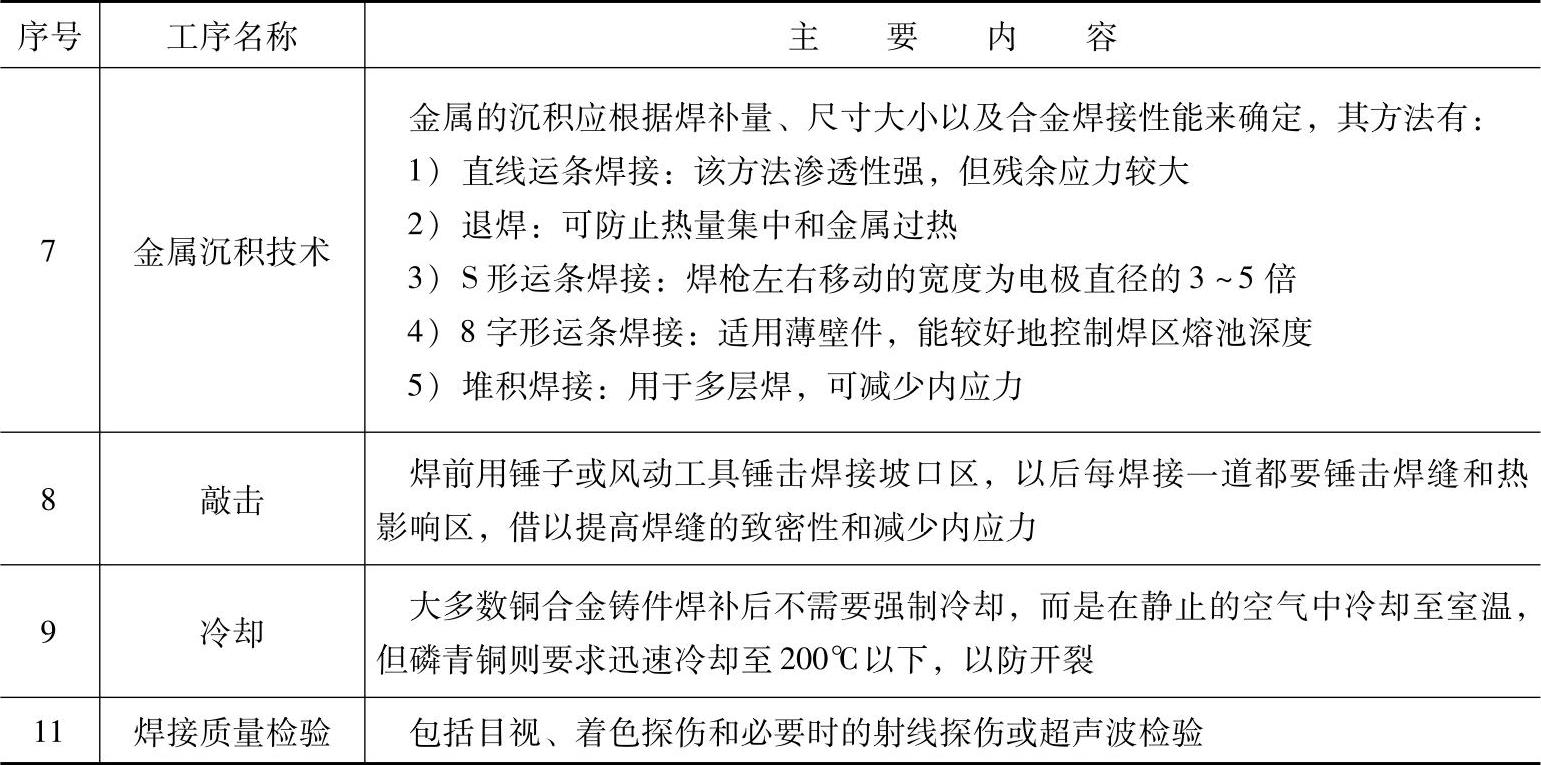

(3)焊补预热温度及层间温度控制和焊接材料的选择 见表7-46、表7-47。

表7-46 铜合金铸件焊补的预热温度及层间温度控制 (单位:℃)

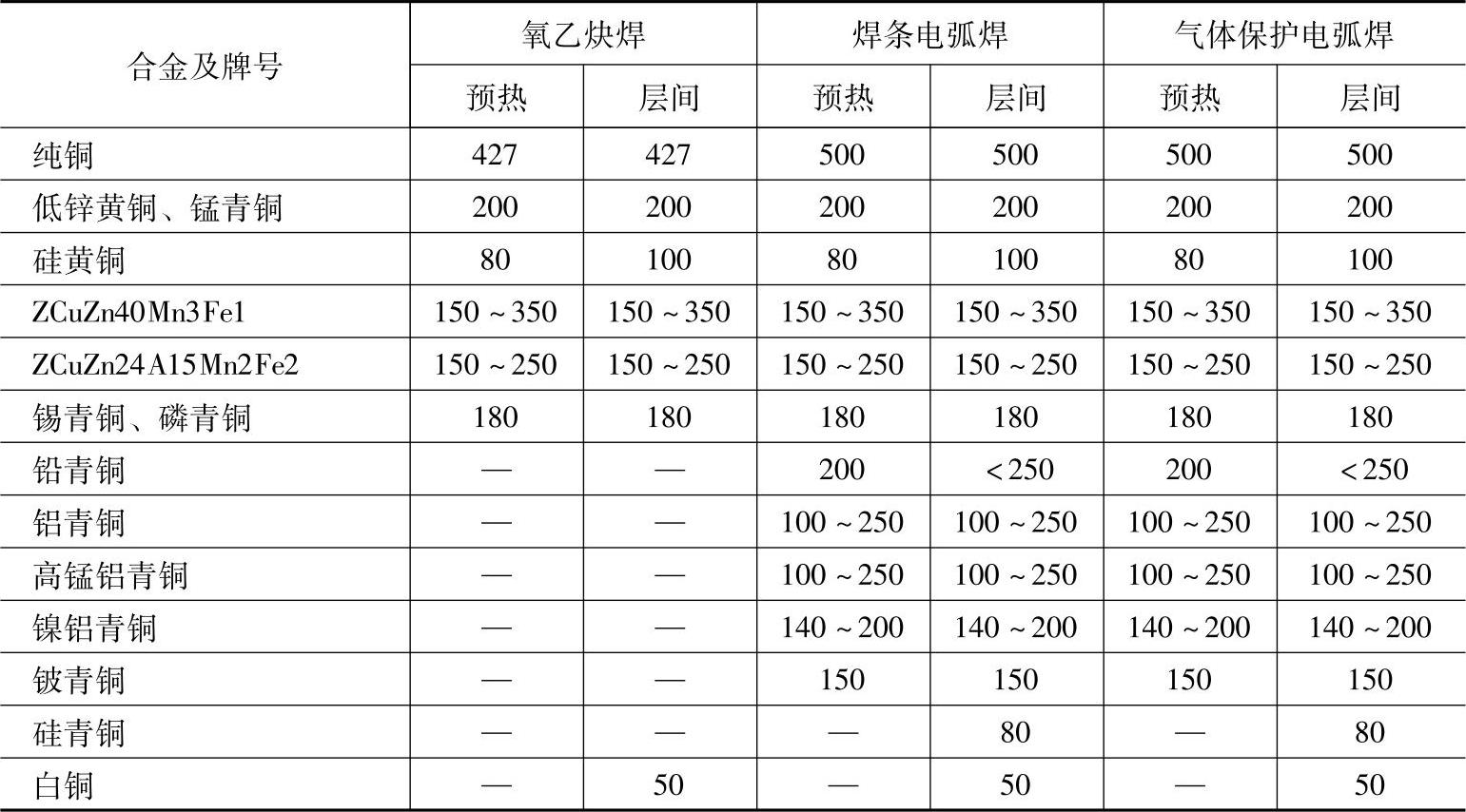

表7-47 铜合金铸件熔焊焊接材料的选择

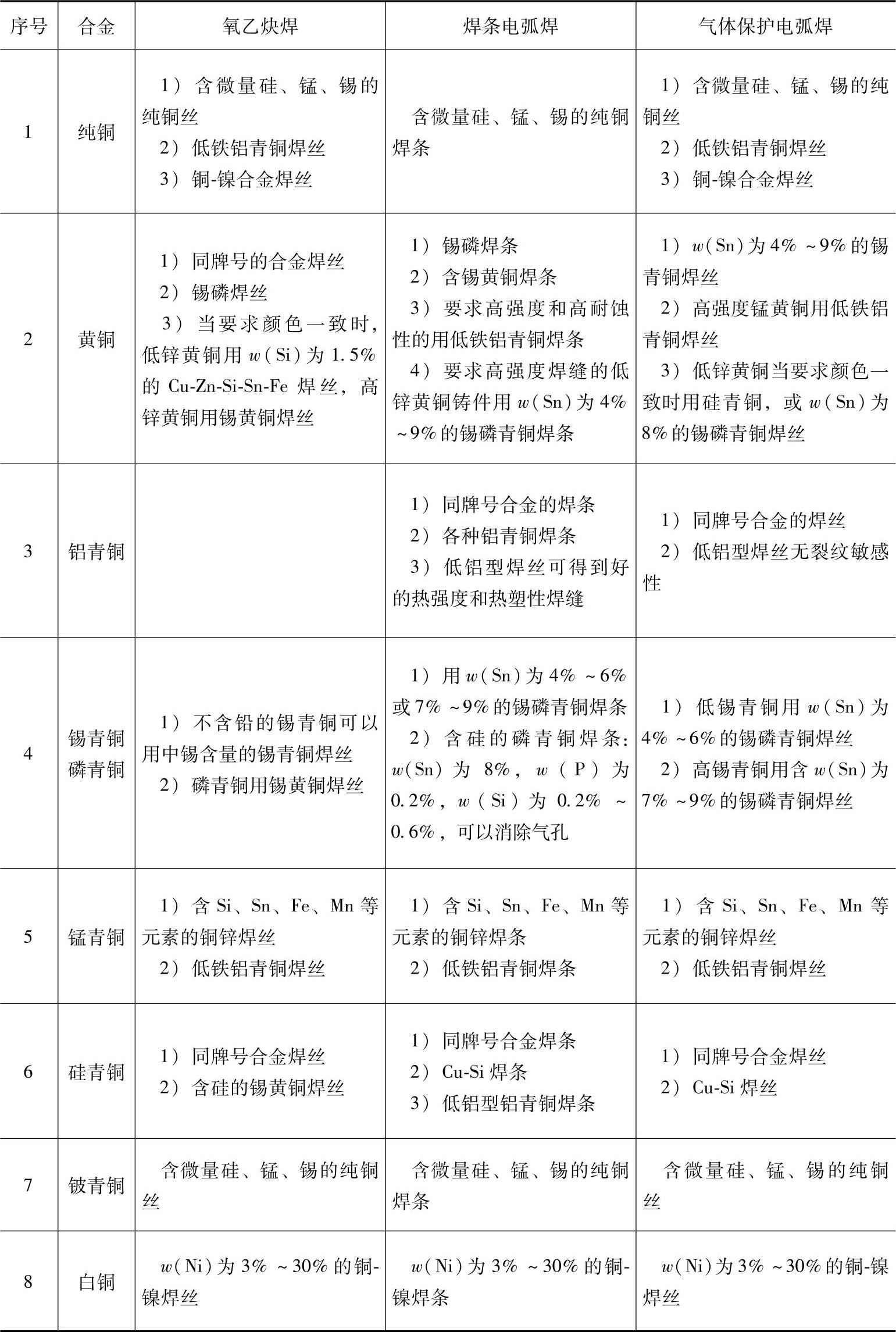

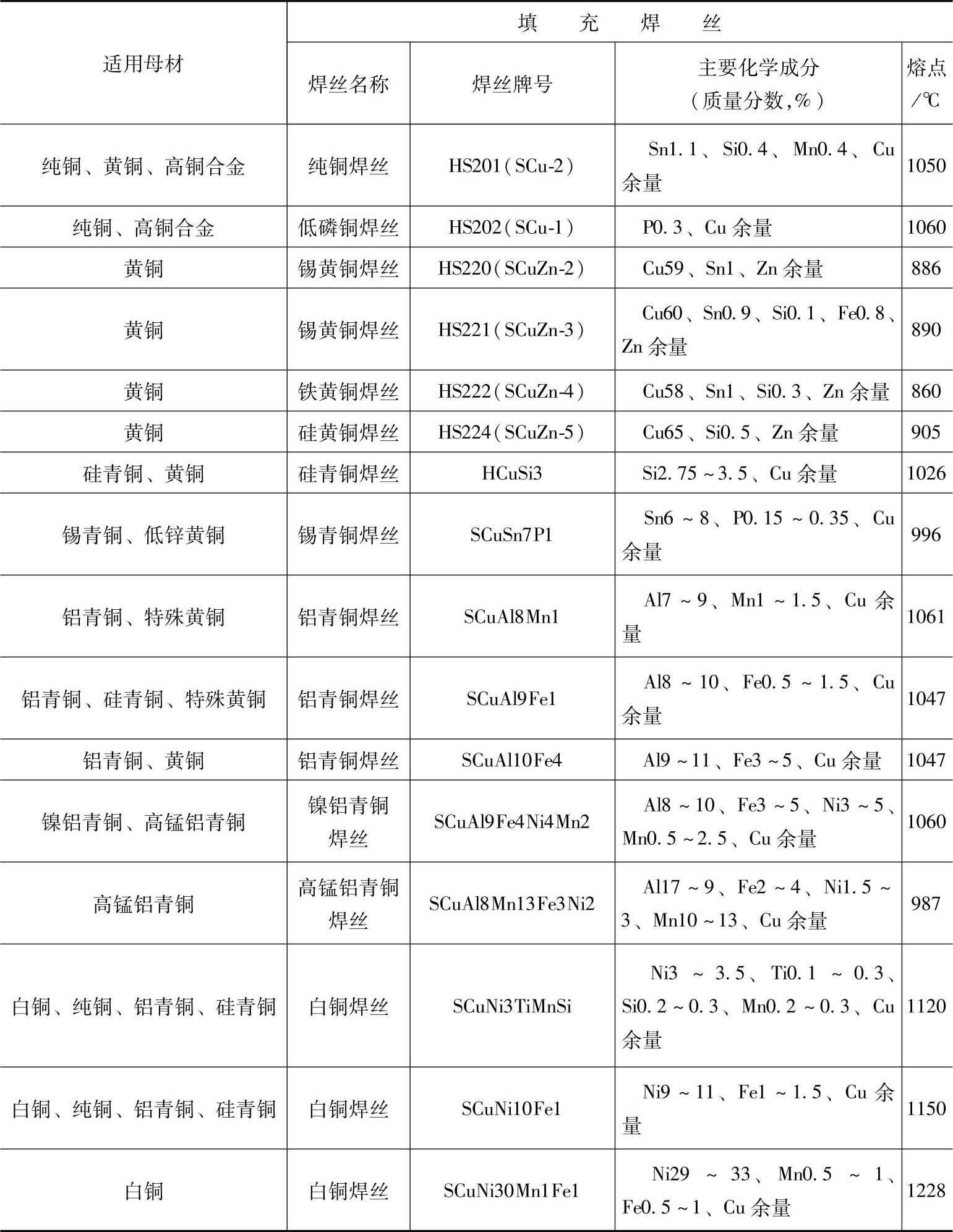

(4)铜及铜合金铸件焊补用的填充焊丝 见表7-48。

表7-48 铜及铜合金铸件焊补用的填充焊丝

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。