1.机械落砂除芯

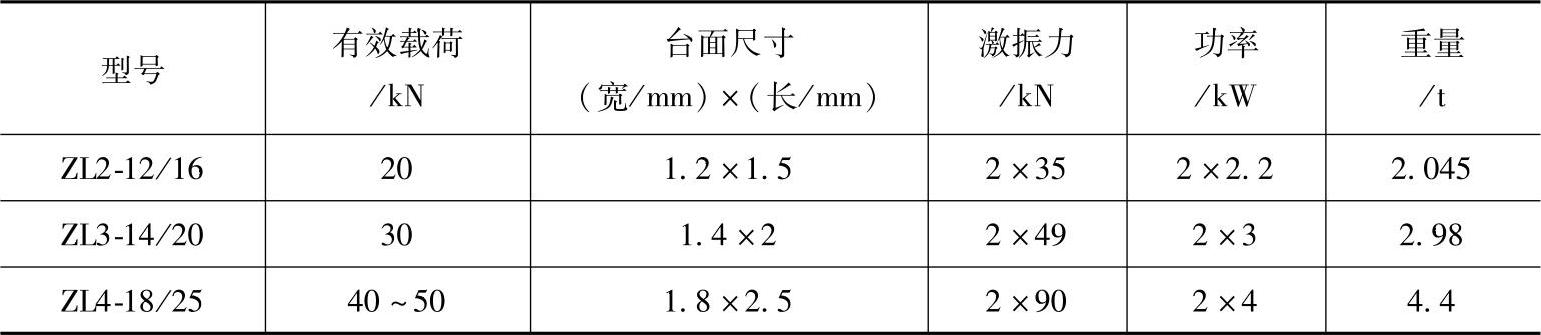

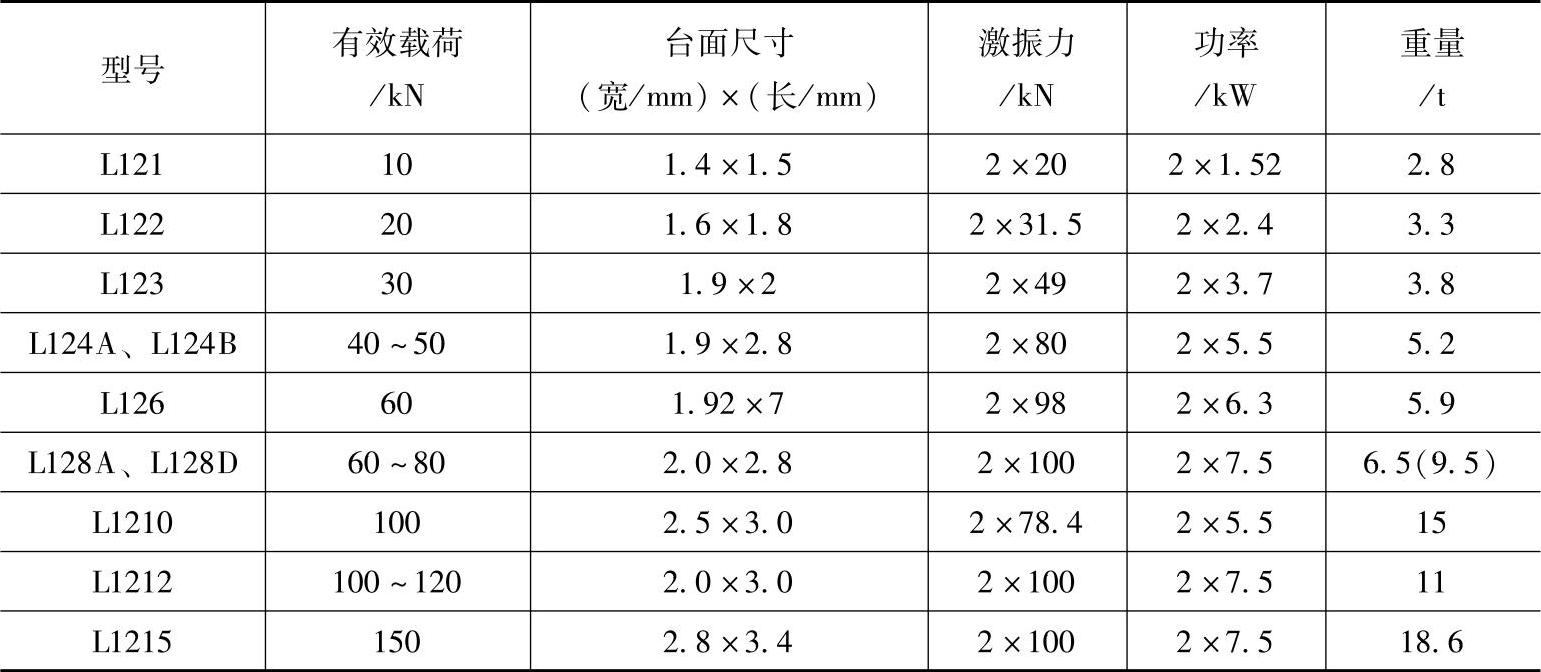

1)ZL型、L12系列振动电动机驱动的惯性振动落砂机。该种落砂机是由固定于落砂机栅床两侧的振动电动机带动栅床上下振动。它的优点是便于维修,寿命长,振击力可调,只在上下方向振动、噪声低,基础设计简单。广泛应用于单件、小批、多品种生产的车间。其主要技术规格见表7-5、表7-6。

表7-5 ZL型振动电动机驱动的惯性振动落砂机的主要技术规格

2)振动电动机驱动的惯性振动输送落砂机。该机是由两台或四台振动电动机侧置、上置或下置在栅床上。由于惯性振动输送落砂机激振器的布置,振激力与栅床面成β角(称为激振角,β=60°~70°),带动铸件跳跃前进,铸件在前进过程中与栅床撞击而落砂。这种落砂机结构简单,维修方便,适合于各种铸造生产线的落砂,缺点是噪声大。

表7-6 L12系列振动电动机驱动的惯性振动落砂机的主要技术规格

3)滚筒式落砂机。L32系列滚筒冷却式落砂机主要用于垂直分型无箱射压造型线上,边输送边落砂。

4)气动落砂除芯机。生产批量较大的情况下常采用L415型及L415A型气动型芯落砂机。

2.水力清砂

水力清砂是利用高压泵输出的高压水,经管道输送到喷枪的喷嘴喷出,形成高压射流,射向铸件表面,以清除砂芯和粘附砂层的一种清砂方法。

(1)适用范围 主要用于清理重型和大型铸铁及铸钢件表面的型砂和砂芯。虽然水力清砂的生产效率比手工清砂高几倍到几十倍,湿法作业,无粉尘、噪声小,工人劳动强度低,工作条件好,但此法需配有旧砂烘干、污水处理、污泥排除等设备,管路复杂,占用面积较大,电耗和水耗都很大,因此,水力清砂的应用越来越少,目前只有老厂在使用,新建厂不再采用。

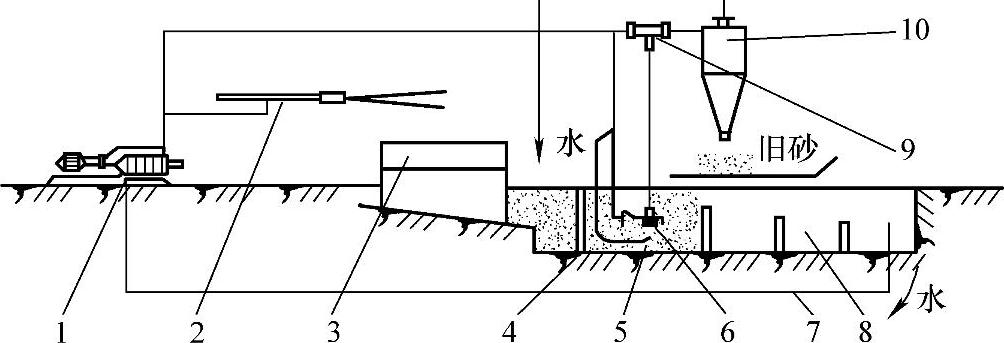

(2)水力清砂除芯系统装置 水力清砂除芯设备都附有水处理和砂再生系统。水力清砂除芯系统装置如图7-6所示。

图7-6 具有循环水处理系统的水力清砂除芯装置示意图

1—离心水泵 2—喷枪 3—固定式转台 4—蓄砂池 5—水搅拌器 6—吸砂器 7—水管 8—沉淀池 9—水力提升器 10—水砂分离器

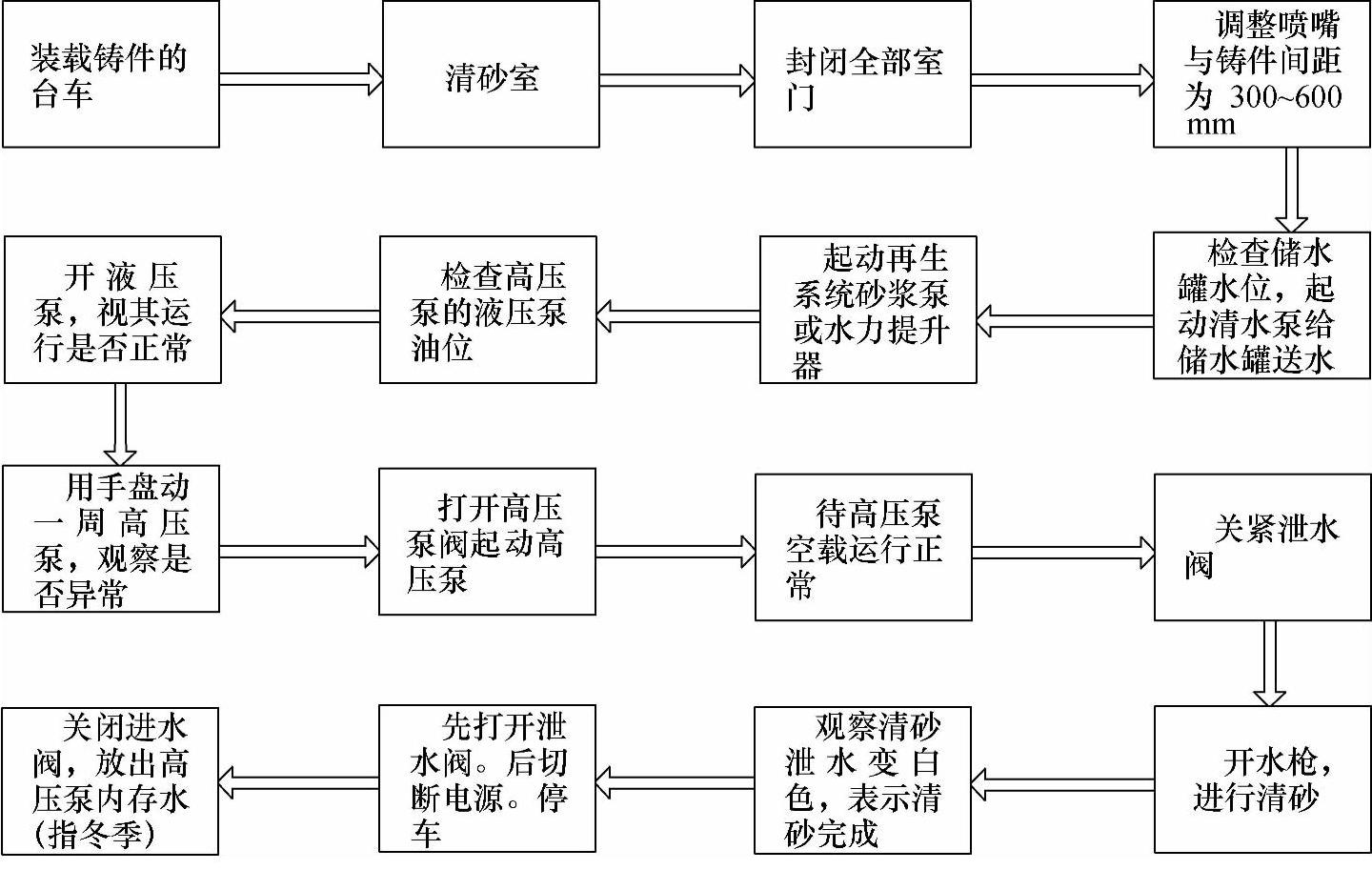

(3)水力清砂的操作程序 见图7-7。

图7-7 水力清砂操作程序

(4)水力清砂操作的注意事项

1)待清理的铸件温度不能太高(<50℃),以免在水的激冷下铸件开裂。(https://www.xing528.com)

2)铸件在台车上的摆放位置,应使喷枪喷射铸件时射流畅通无死角。

3)调整好喷嘴与铸件间距后,水枪前后移动机构一定要锁紧,以防在反作用下突然退出伤人。

4)严禁随意调整安全阀和松动高压部位螺栓。

5)注意观察高压泵运行状况和压力变化:

①正常运行时,高压泵声音清晰,无明显杂音,压力表指针波动小,压力较稳定。

②异常时,应停车检查。当压力突然增大时,应打开泄水阀,检查是否有异物堵塞喷嘴。

6)停车前,先打开泄水阀,后切断电源。在冬季,需关闭进水阀,放出高压泵内存水,以防冻裂。

7)清砂困难时,可采取高水压、小喷嘴。

3.电液压清砂

(1)电液压清砂的原理 电液压清砂是基于液电效应,利用高压大电流在水中放电产生的冲击波来清除置于水中铸件上的芯砂。

(2)电液压清砂的特点 清砂效率比一般清砂工艺提高1~3倍;清理质量高,能耗低,不损伤铸件并可提高铸件表面硬度;可消除铸造应力,无须退火处理;适用于各种材质的铸件,可以清除掉复杂铸件内腔和孔道中难以清除的造型材料;无粉尘和污染,有利于改善劳动条件和环护;结构紧凑,占地面积小等。

(3)电液压清砂的工艺过程

1)驱动车将装有待清理铸件的装料平车,推至清理室内起落架的下层平台上,驱动车退出室外。

2)升降机构将起落架连同铸件一起下降至水箱中。

3)对水箱中的铸件进行高压充、放电,清除掉铸件内的芯砂。

4)清理完毕后,起落架升起,驱动车进入清理室拉出装料平车,完成一个工作循环。清理下来的砂子及污水进入水、砂处理系统。

(4)适用范围 适用于单件、成批、大批量生产,重量0.1kg~30t的铸件清砂,能够清除铸件上任何强度的芯砂和残砂,尤其适用于熔模铸件清砂。

4.电化学清砂

电化学清砂仅用于粘砂严重、要求清理质量高的精铸件及内腔复杂的过流铸件的清砂,适用于长孔、细孔、弯孔和不通孔的铸件。电化学清砂若与电液压清砂配合,可获得高效优质的清砂效果,但是成本较高,劳动保护要求较严。因此,在用其他清砂方法可以解决问题时,不宜采用电化学清砂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。