只有当批量生产时,才考虑用机器制芯。机器制芯的生产率高,紧实度均匀,砂芯质量好。但是,安放芯骨、取出活块、或有时开通气道等工序,还得手工进行。机器制芯分两大类:普通机器制芯和射芯机制芯。

1.普通机器制芯

(1)微震压实式制芯 微震压实式制芯是在微震的同时加压紧实芯砂。其生产率较高,但机器结构复杂,仍有噪声。微震压实式制芯适用于制造粘土砂芯、合脂砂芯、桐油砂芯等。

(2)挤压式紧实制芯 挤压式紧实制芯是利用机械传动,将芯砂从成形管连续压出而制成砂芯。一般用活塞挤压,或螺旋推进挤压等。螺旋挤压式是根据模孔大小,调节螺旋推砂器的速度来控制砂芯的紧实度,其生产率一般为150~300m/h。砂芯的长度根据需要切割成段,烘干,修出芯头即可。

挤压式紧实制芯适用于大量生产的截面形状和尺寸不变的小砂芯。

(3)震实式及翻台震实式制芯 震实式及翻台震实式制芯是靠机械或气动震击达到紧实芯砂的。紧实后的砂芯,通过机械连杆机构将芯盒翻转180°到取芯工位取芯。这是当前应用较普遍的机器制芯。缺点是噪声大,生产率低,对厂房基础要求高。震实式及翻台震实式制芯机适用于制造成批、大量生产的不填焦炭块的中、大砂芯。

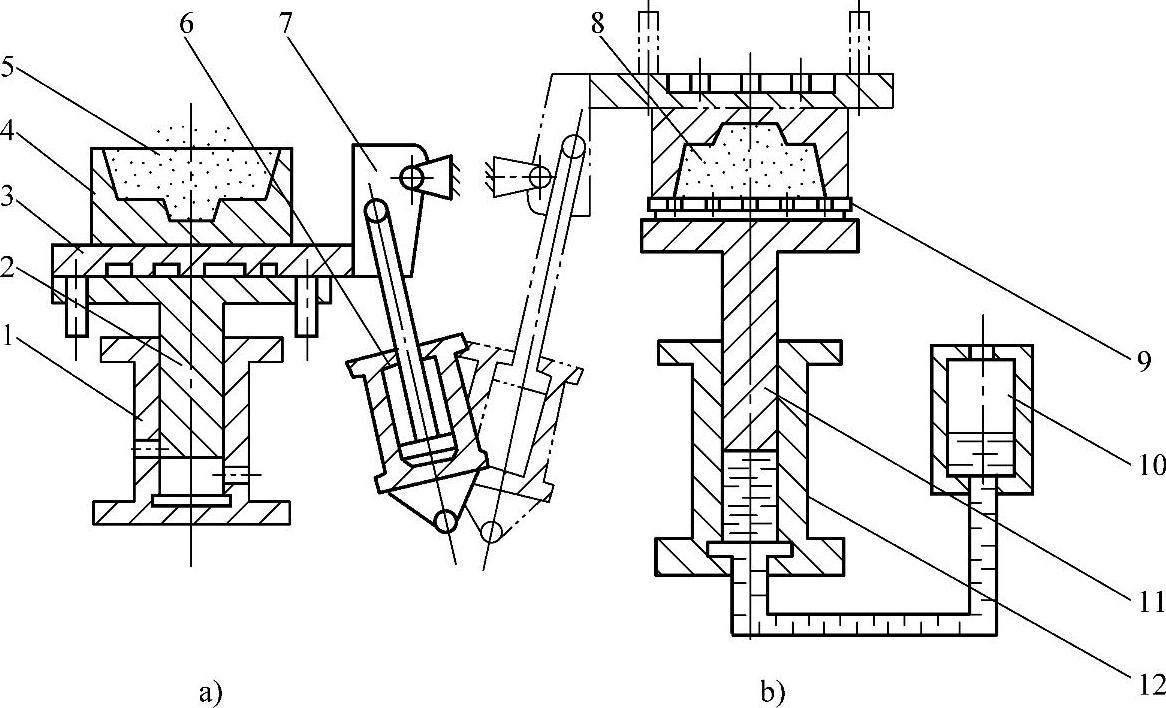

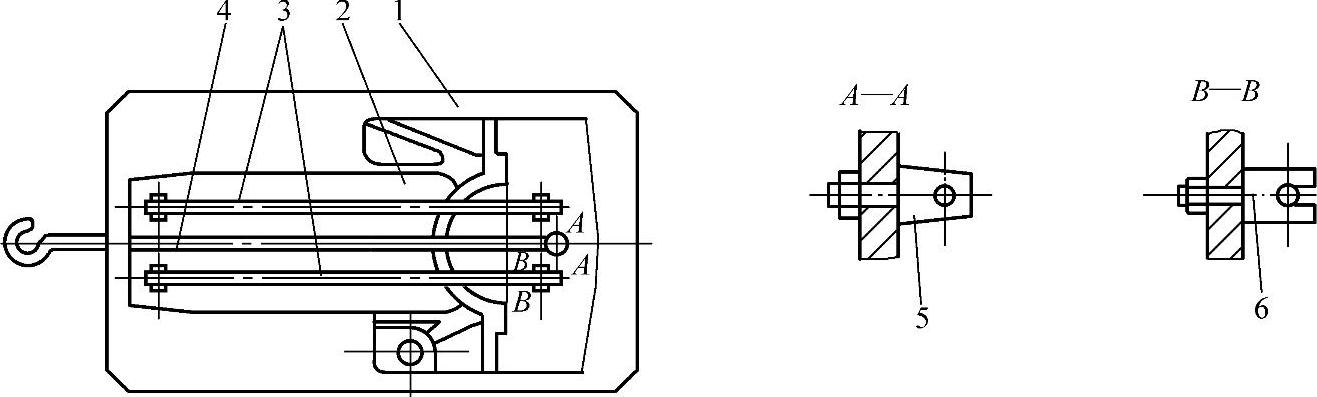

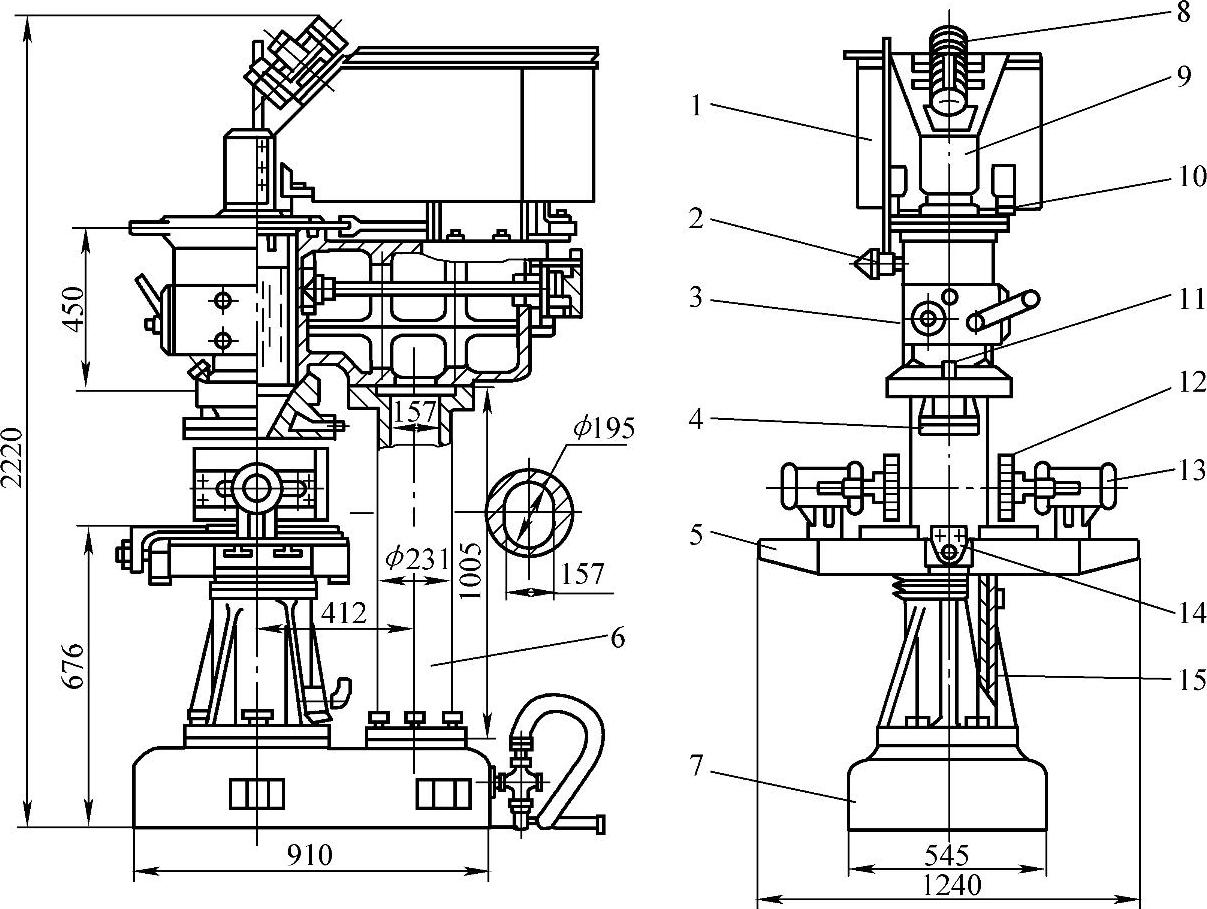

震击翻台式制芯机如图5-19所示。

图5-19 震击翻台制芯机制芯

a)加砂震击紧实 b)接箱取芯

1—震击缸 2—震击活塞 3—翻转工作台 4—芯盒 5、8—砂芯 6—翻台缸 7—连杆 9—烘芯板 10—油箱 11—接箱活塞 12—取芯缸

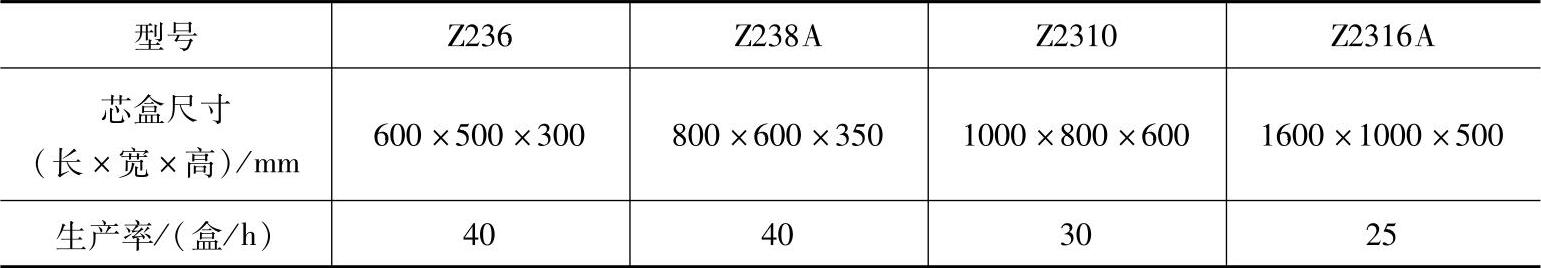

Z23系列震击制芯机的型号、适用芯盒尺寸及生产率见表5-92。

2.射芯式制芯

射芯式制芯是一种高效率机械化制芯方式。它是以压缩空气为动力,将混好的芯砂,以一定的压力高速射入芯盒内,通过化学或物理作用,使芯砂快速在芯盒内固化,硬化后取出,得到表面光洁、尺寸精确、强度高的砂芯。其特点是操作方便、生产率高,易于机械化。射芯式制芯适用于成批、大量生产的中、小型简单或复杂砂芯。

表5-92 Z23系列震击制芯机的型号、适用芯盒尺寸及生产率

射芯式制芯主要有普通射砂制芯、热芯盒制芯、冷芯盒制芯、覆膜砂制芯。

(1)普通射芯机制芯

1)普通射芯机的型号:主要有Z8512型、Z8525型。这类射砂机只完成对芯砂的射砂紧实。

2)普通射砂机的应用范围

①油类粘结剂(植物油、合脂)芯砂的制芯,取芯后,再由烘芯炉烘干硬化。

②水玻璃芯砂的射砂紧实,用CO2吹气罩硬化。

3)普通射芯机的制芯工艺要点

①芯砂性能要求:应控制原砂的含泥量,芯砂配方中要少用粘土附加物,对合脂粘结剂应进行良好的稀释处理。芯砂应具有良好的流动性,控制其湿强度小于15kPa。

②射砂压力:高而稳定的射砂压力是保证射芯质量的首要因素,控制工作压力稳定在0.6~0.65MPa。

③射砂孔截面积:选择射砂孔截面积时,应根据芯砂流动性、芯盒结构、型腔形状、砂芯重量等综合考虑。

④射砂孔数量及布置:根据射砂单位面积的进砂量、单个射砂孔的射砂范围确定。油砂的进砂量为0.2~0.3kg/cm2时,单个射砂孔的射砂范围为80~100mm之间,最大不超过150mm。

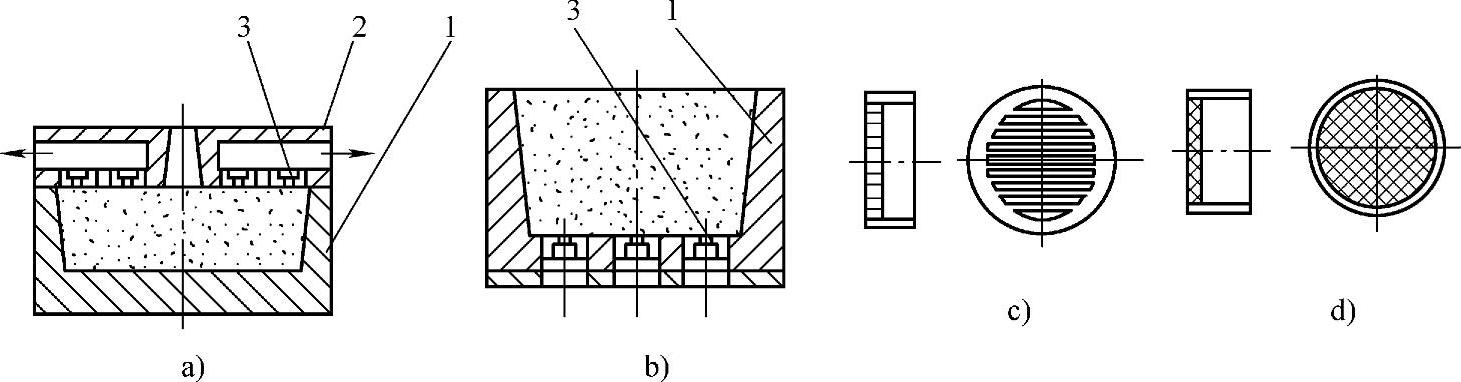

⑤芯盒的排气:芯盒的排气方式有上排气、底面排气两种,如图5-20所示。

图5-20 普通芯盒排气形式

a)紧砂面上排气 b)芯盒底面排气 c)槽形排气塞 d)网状排气塞

1—芯盒 2—通气射砂板 3—排气塞

通过设置不同形式的排气塞将砂流中的气体排掉。排气塞有槽形排气塞和网状排气塞。槽形排气塞容易制作,应用最广;网状排气塞排气效果好,但制作较困难。

⑥射砂头:普通射砂的射砂头内安装导砂块,将芯砂向射砂孔引导,并使引导的芯砂在分流中松散,有利于提高射砂质量。普通射砂制芯的射砂头如图5-21所示。

⑦设置通气道、安放芯骨:普通射芯的通气针和芯骨的安放方式如图5-22所示。

射芯前,先将通气针和芯骨放好,在其周围用人工填好芯砂并塞紧,然后射砂紧实,拔出通气针。

(2)热芯盒制芯 热芯盒法制芯是用液态热固性树脂粘结剂和催化剂配成的芯砂,射入加热到200~250℃的芯盒内,待砂芯硬化后取出,得到表面光洁、尺寸精确、强度高的砂芯。热芯盒法制芯的优点:生产率高,易于清理,不需要另设砂芯烘干设备,易于实现制芯的机械化。缺点是制芯时,会产生刺鼻气味。该工艺特别适用于几何形状复杂,成批大量生产的制芯车间。

图5-21 射砂头

1—射砂头 2—导砂块 3—射砂板 4—排气塞 5—芯盒

图5-22 普通射芯的通气针和芯骨的安放方式

1—芯盒 2—芯盒型腔 3—圆钢芯骨 4—通气针 5—通气针座脚 6—芯骨座脚

1)热芯盒在射芯机上的安装

①垂直分盒热芯盒与Z8612B热芯盒射芯机的安装。热芯盒通过支撑装置放置在射芯机工作台上,与加热板连接由定位键定位,用内六角螺钉紧固。加热板是与射芯机夹紧器安装板相连接的,其连接方式有螺钉连接、紧固卡连接和压板卡连接。

螺钉连接和紧固卡连接方式结构简单,对紧固螺钉孔位置精度要求不高,芯盒与加热板安装较方便。

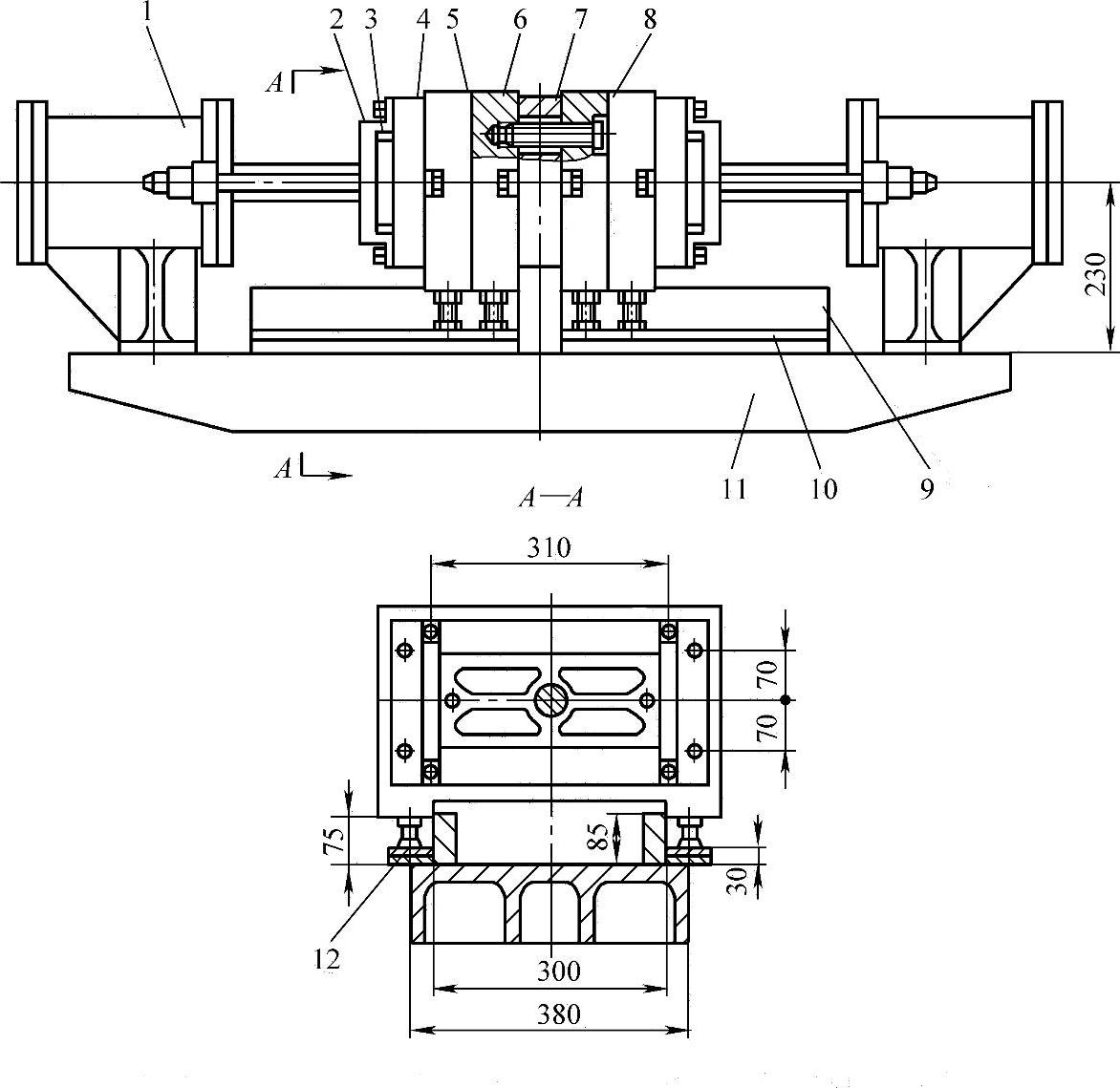

压板连接方式的结构比较复杂,但其隔热性能好,可有效地防止加热板的热量向射芯机夹紧器传导。垂直分盒热芯盒与Z8612B热芯盒射芯机的安装如图5-23所示。

图5-23 垂直分盒热芯盒与Z8612B热芯盒射芯机的安装

1—加紧气缸 2—压板 3—安装板 4—动芯盒加热板 5—动芯盒 6—定芯盒 7—顶芯盒加热板 8—内六角螺钉 9—导轨 10—可换滑板 11—工作台 12—可调支撑螺钉

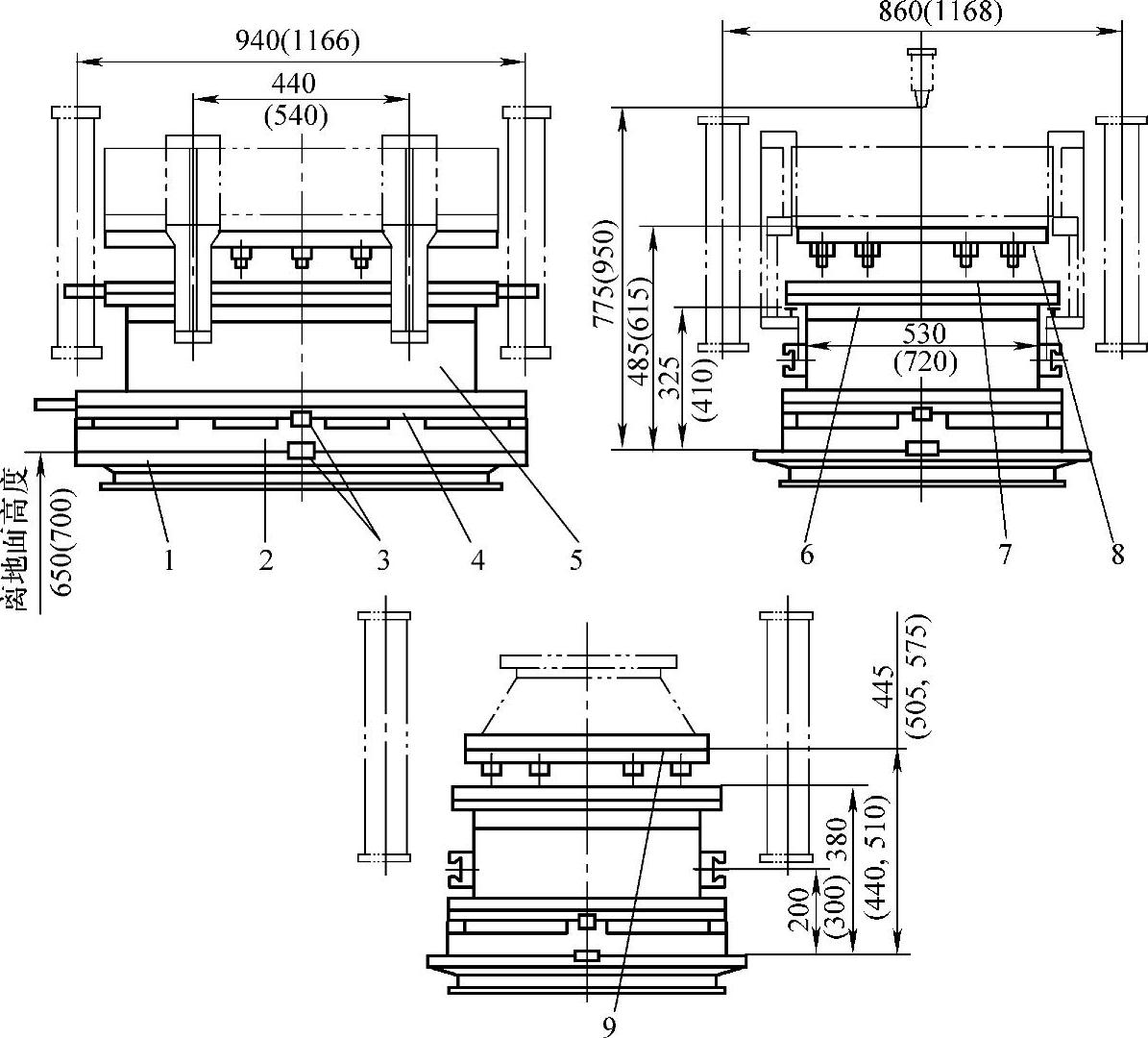

②水平分盒热芯盒与二工位热芯盒射芯机的安装。水平分盒热芯盒依靠底框与射芯机移动小车工作台连接。芯盒与底框、底框与射芯机移动工作台用定位键定位。其芯盒安装见图5-24。

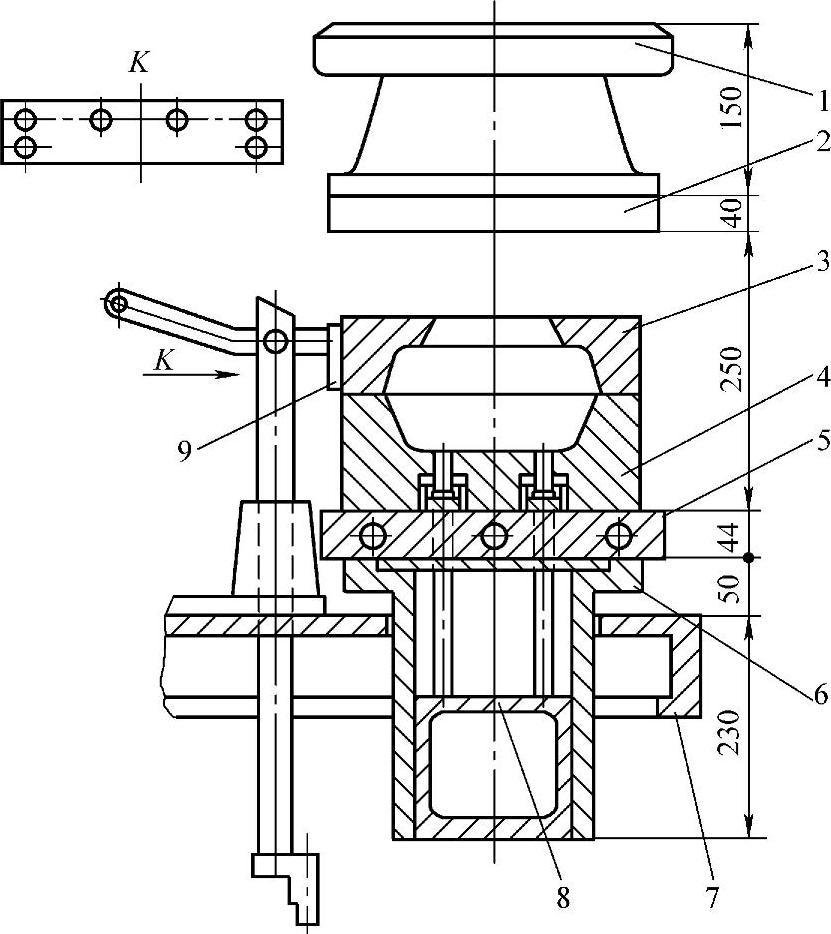

③水平分盒热芯盒与四工位热芯盒射芯机的安装。水平分盒热芯盒放置在四工位热芯盒射芯机回转机构的升降工作台上。下芯盒安装在加热板上,加热板直接与射芯机的升降工作台相连接,上芯盒与开盒装置固定板连接,水平分盒热芯盒与热芯盒射芯机的安装见图5-25。

2)热芯盒射砂机。热芯盒射砂机是热芯盒制芯的主要设备,有单工位、双工位、多工位等形式。

单工位热芯盒射芯机型号有:Z861型、ZZ863型、ZZ866型、Z8612B型、ZZ8612型、ZZ8612A型、ZZ8625型等。双工位热芯盒射芯机型号有:2ZZ8612型、2ZZ8625型、2ZZ8640型、2ZZ8663型等。四工位热芯盒射芯机型号有:4ZZ8612型等。

图5-24 水平分盒热芯盒与二工位热芯盒射芯机的安装

1—移动工作台 2—底框 3—定位键 4—下加热板 5—下芯盒 6—上芯盒 7—上加热板 8—上顶芯板 9—射砂板

(图中:括号内数据系2ZZ8640热芯盒射芯机,无括号数据为2ZZ8625热芯盒射芯机)

图5-25 水平分盒热芯盒与四工位热芯盒射芯机的安装

1—射砂头 2—水冷射板 3—上芯盒 4—下芯盒 5—电加热板 6—工作台 7—转盒 8—升降工作台 9—开盒装置上芯盒固定板

热芯盒射砂机的品种虽很多,但其在制芯过程中所要完成的主要机械动作却简单而明确,即射砂紧实和顶出取芯。用户可根据砂芯(或壳型)的大小、分型方式、设备生产率、自动化程度的不同要求,合理选择机型。(https://www.xing528.com)

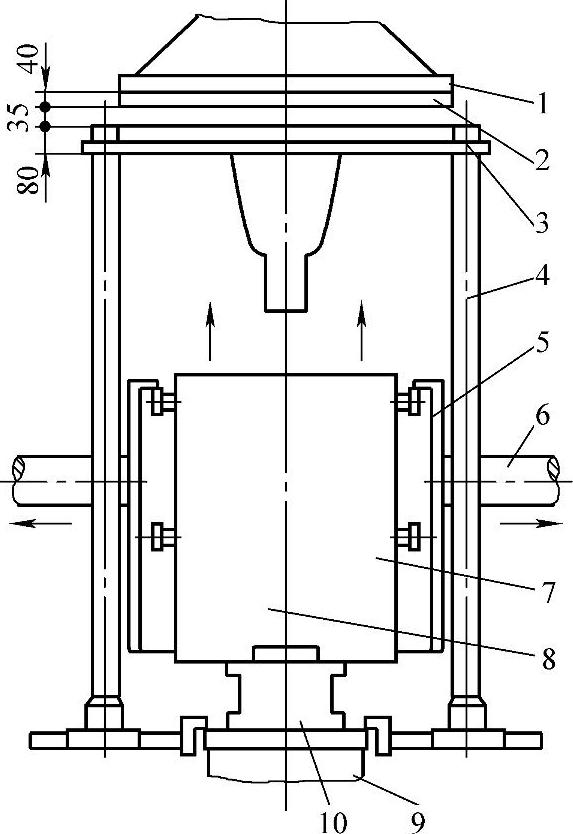

图5-26所示为Z8612B型单工位热芯盒射芯机,是应用最广的一种。其技术规格为:砂芯最大重量为12kg,芯盒最大尺寸为400mm×450mm×350mm,工作气压为0.45MPa,生产率为40盒/h。

图5-26 Z8612B型射芯机

1—砂斗 2—排气阀 3—射砂机构 4—水冷射头 5—工作台 6—立柱 7—底座 8—振动电动机 9—有机玻璃罩 10—橡皮减振柱 11—射头装卸螺钉 12—加热板 13—夹紧缸 14—气动托板 15—升降缸

3)热芯盒制芯操作。一般采用热芯盒砂,或覆膜砂射制各种复杂的砂芯及壳型。

热芯盒砂是用热固性树脂粘结剂和催化剂配成的芯砂,制芯时会产生刺鼻气味。因此,越来越多地采用热塑性固态树脂为粘结剂的覆膜砂射砂制芯。随着冷芯盒制芯的日益广泛应用,热芯盒当前应用呈明显下降趋势。

热芯盒的形式有垂直分型热芯盒、水平分型热芯盒、垂直-水平组合分型等形式。

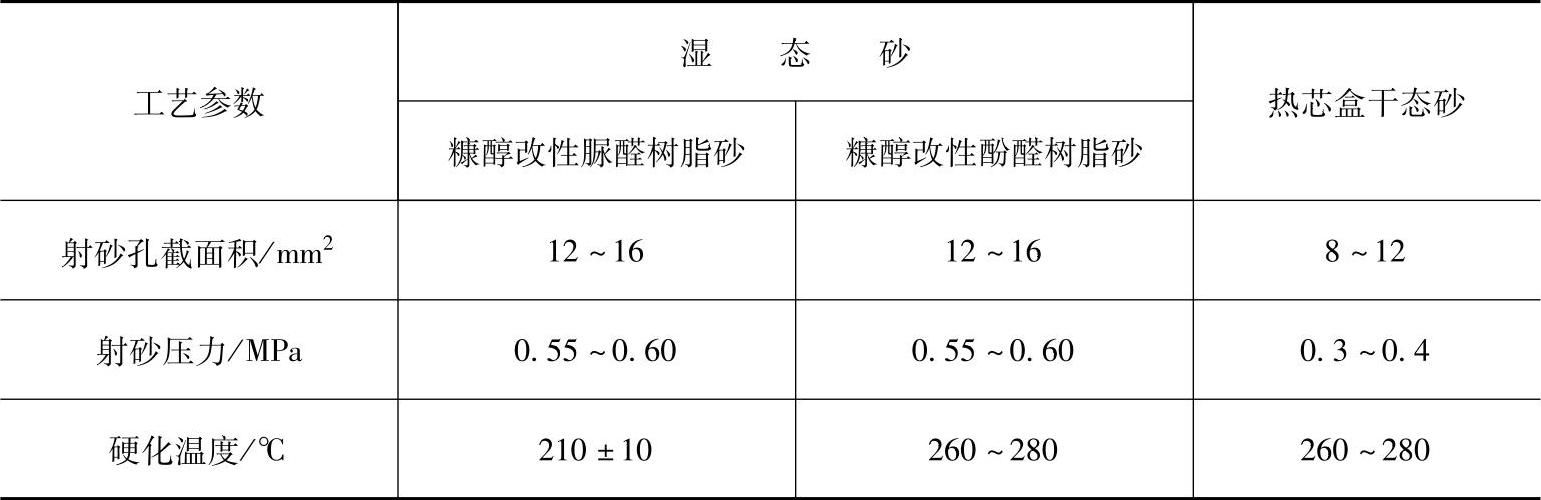

①热芯盒的制芯工艺参数见表5-93。

②操作要点。操作者应按设备润滑及安全操作规程进行保养和操作。经常用热芯盒清洗剂或酒精擦洗芯盒,保持芯盒内腔清洁。用热芯盒湿态砂制芯时,在每班工作结束后,拆卸射头,并将储砂筒、射砂头用柴油清洗干净。

表5-93 热芯盒的制芯工艺参数

3.覆膜砂制芯

覆膜砂制芯(又称壳法制芯)是将热塑性固态酚醛树脂为粘结剂、乌洛托品为固化剂的芯砂,吹入加热的芯盒(230~290℃)中保持一定的结壳时间,待形成薄壳后(5~20mm),经摇摆把多余的芯砂倾倒储砂斗中,而形成中空的薄壳砂芯。所用的芯砂叫做覆膜砂,因此,把这种制芯方法称为覆膜砂制芯。覆膜砂像干砂一样松散,其流动性好,可以用来制作各种复杂砂芯,同时覆膜砂便于运输和存放。

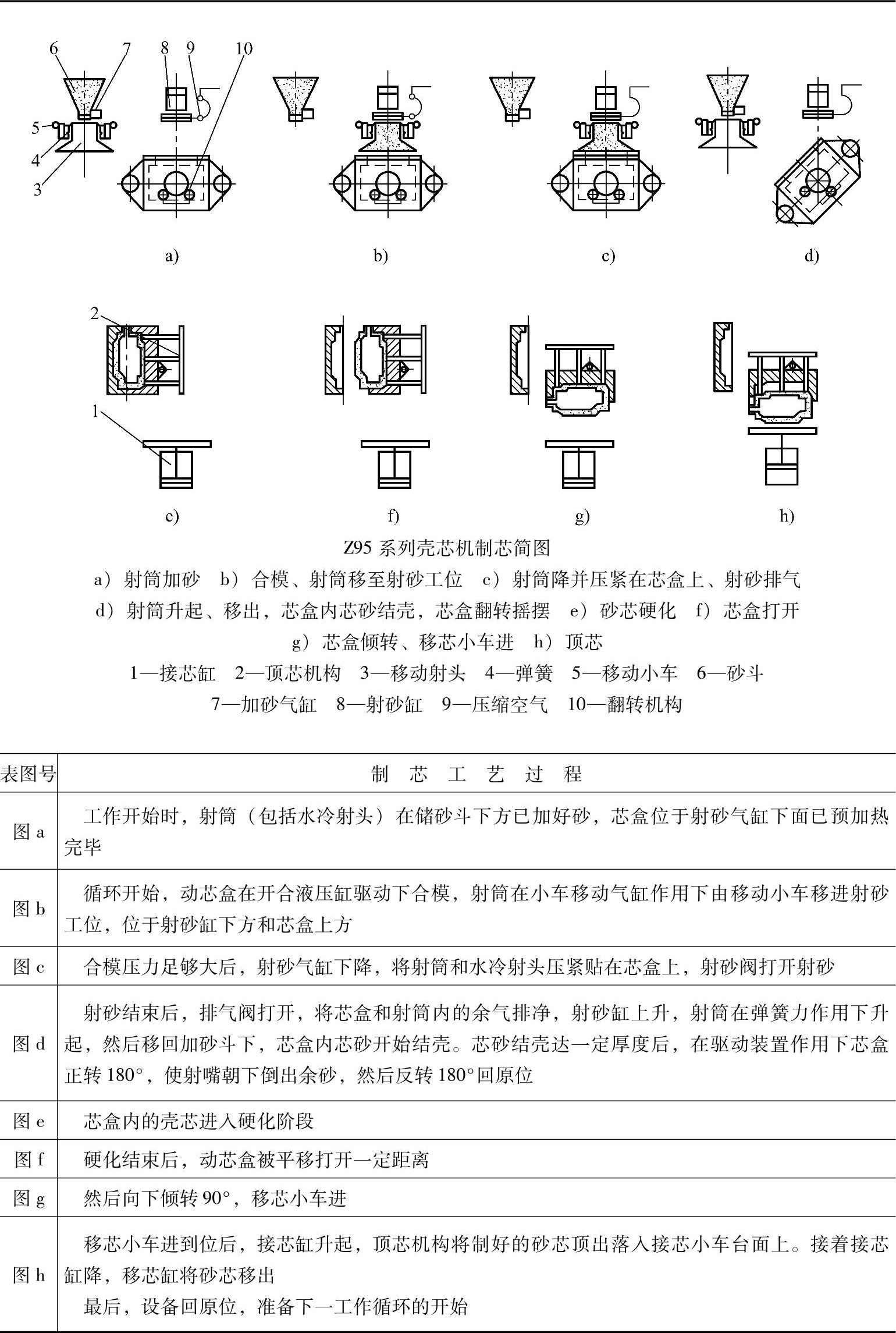

(1)壳芯机 覆膜砂制芯用设备是壳芯机。壳芯机分为顶吹式和底吹式两种。顶吹式适合于较复杂的砂芯;底吹式适用于生产简单的小砂芯。

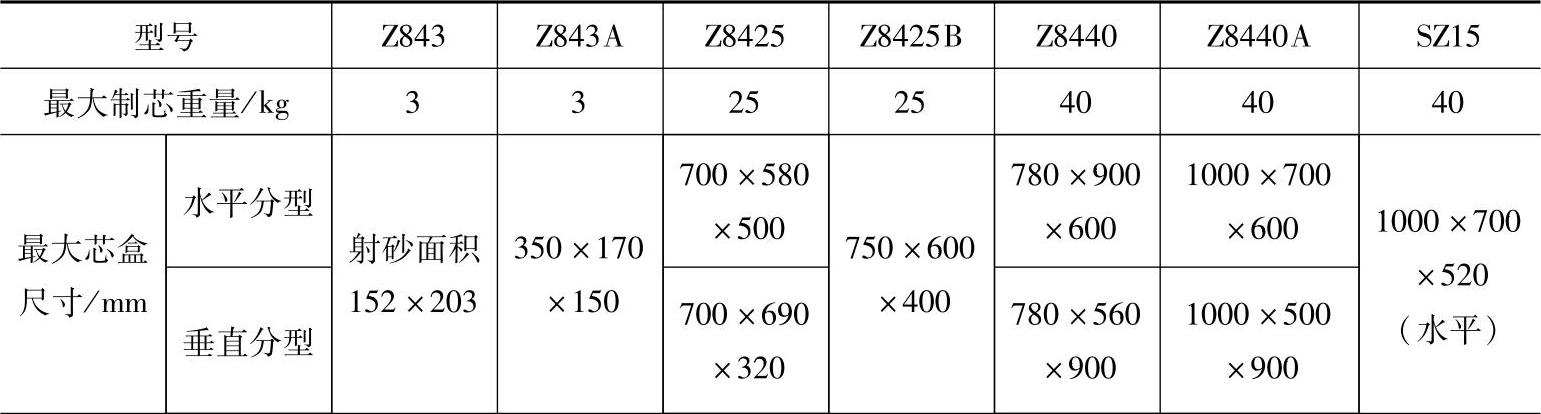

顶吹式壳芯机的旧型号是K8系列(K85、K87、K89型),需人工取芯。新型号为Z95系列,有自动取芯装置。Z95系列壳芯机的主要技术参数见表5-94。

表5-94 Z95系列壳芯机的主要技术参数

(2)壳芯盒 壳芯盒制芯是借助于壳芯机将树脂覆膜砂吹入加热到一定温度的芯盒中,经过结壳、倒出未结壳余砂,经硬化后获得中空、薄壳砂芯(即壳芯)。壳芯盒制芯的工装有壳芯盒、吹砂板、加热装置等。

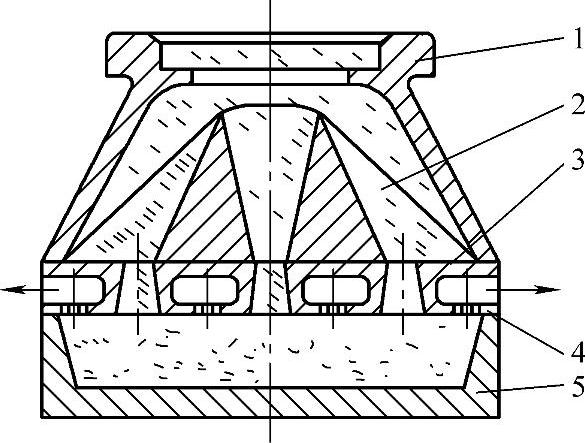

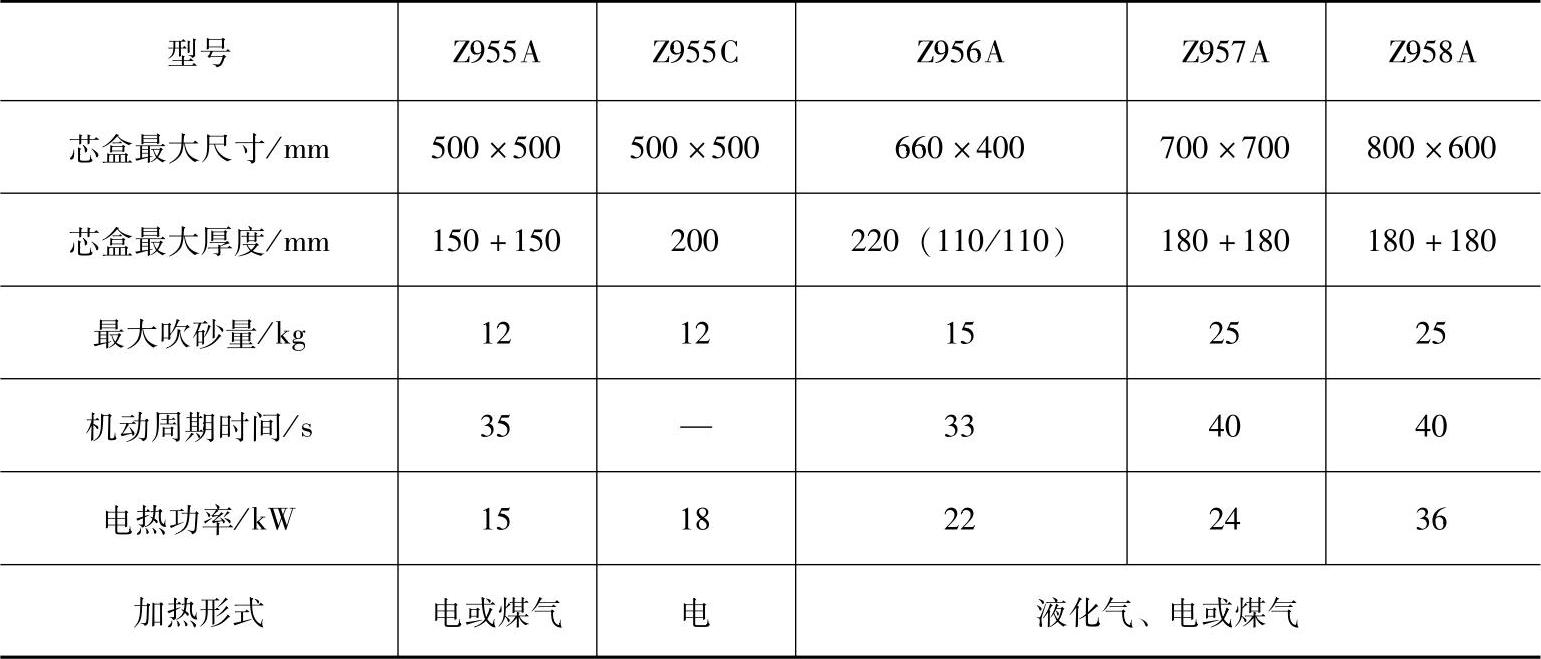

壳芯盒由芯盒本体、定位装置、排气装置、顶出机构等部分组成。壳芯盒的典型结构如图5-27和图5-28所示。

图5-27电加热壳芯盒的典型结构

1—顶出板 2—固定板 3—顶芯杆 4—电加热板 5—定芯盒 6—定位键 7—动芯盒 8—定位销套 9—排气槽

图5-28可燃气体加热壳芯盒的结构

1—顶出板 2—固定板 3—顶芯杆 4—加热板 5—排气塞 6—定芯盒 7—定位销套 8—定位销 9—动芯盒 10—跑火孔 11—空气进口 12—定位键

(3)覆膜砂制芯过程Z95系列壳芯机的制芯过程见表5-95。

表5-95 Z95系列壳芯机的制芯过程

(4)应用范围 覆膜砂不仅可以用来制芯,而且也可用来制作壳型。因其成型性好,砂芯表面致密,砂芯的强度高,也被广泛用于制作复杂薄壁的热芯(例如气缸盖铸件的水套砂芯和气道砂芯)。覆膜砂制芯在成批、大量生产中、小型的简单或复杂的砂芯时都可采用。

4.冷芯盒制芯

冷芯盒制芯是常温制芯工艺。它是借助于射芯机,将树脂砂射入芯盒中,在气体硬化剂的作用下,迅速硬化成型的一种制芯方法。冷芯盒制芯的生产率高、尺寸精度高、节能、环保,适用于成批、大量生产中小型简单,或复杂的砂芯(例如气缸体的水套砂芯)。

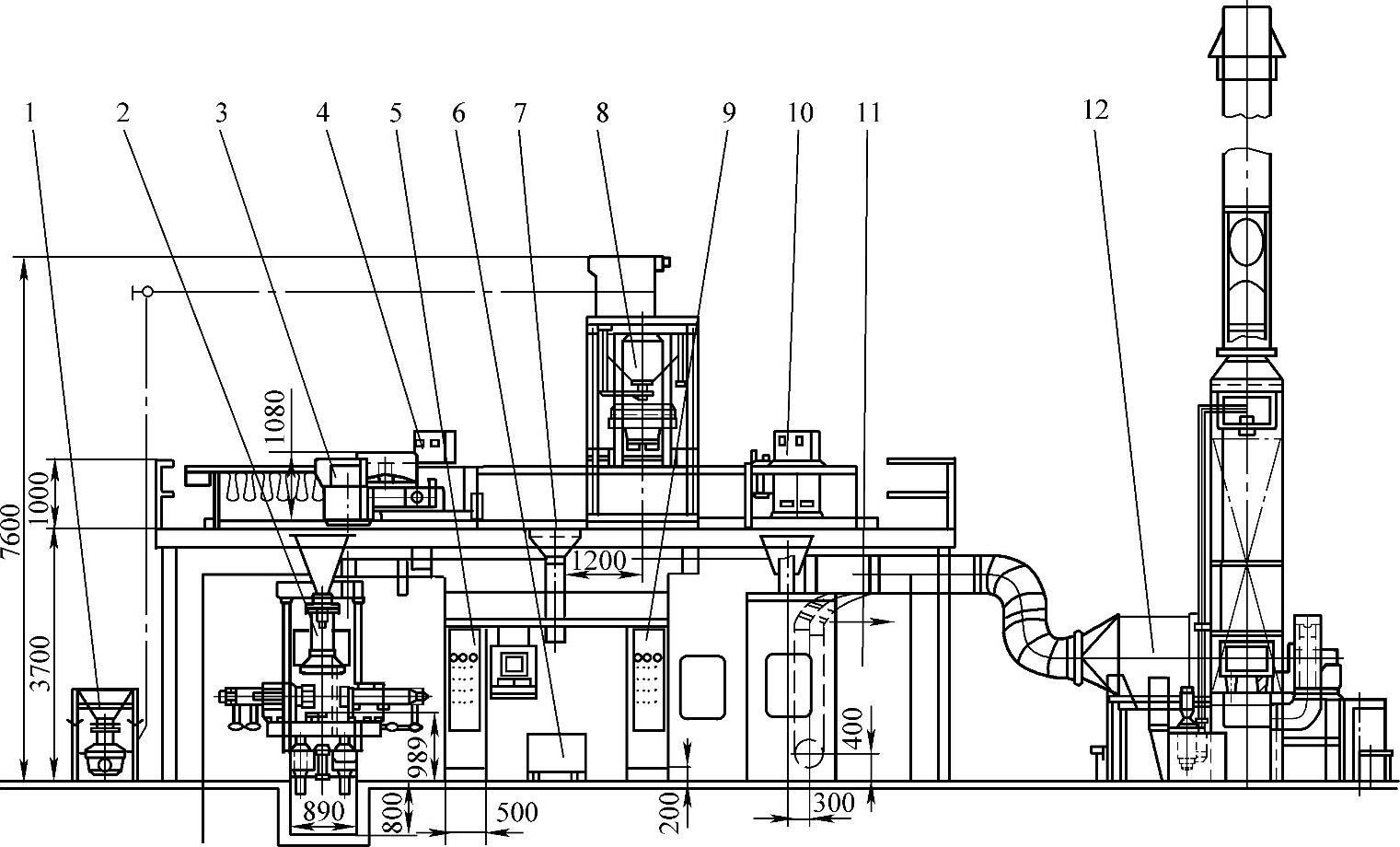

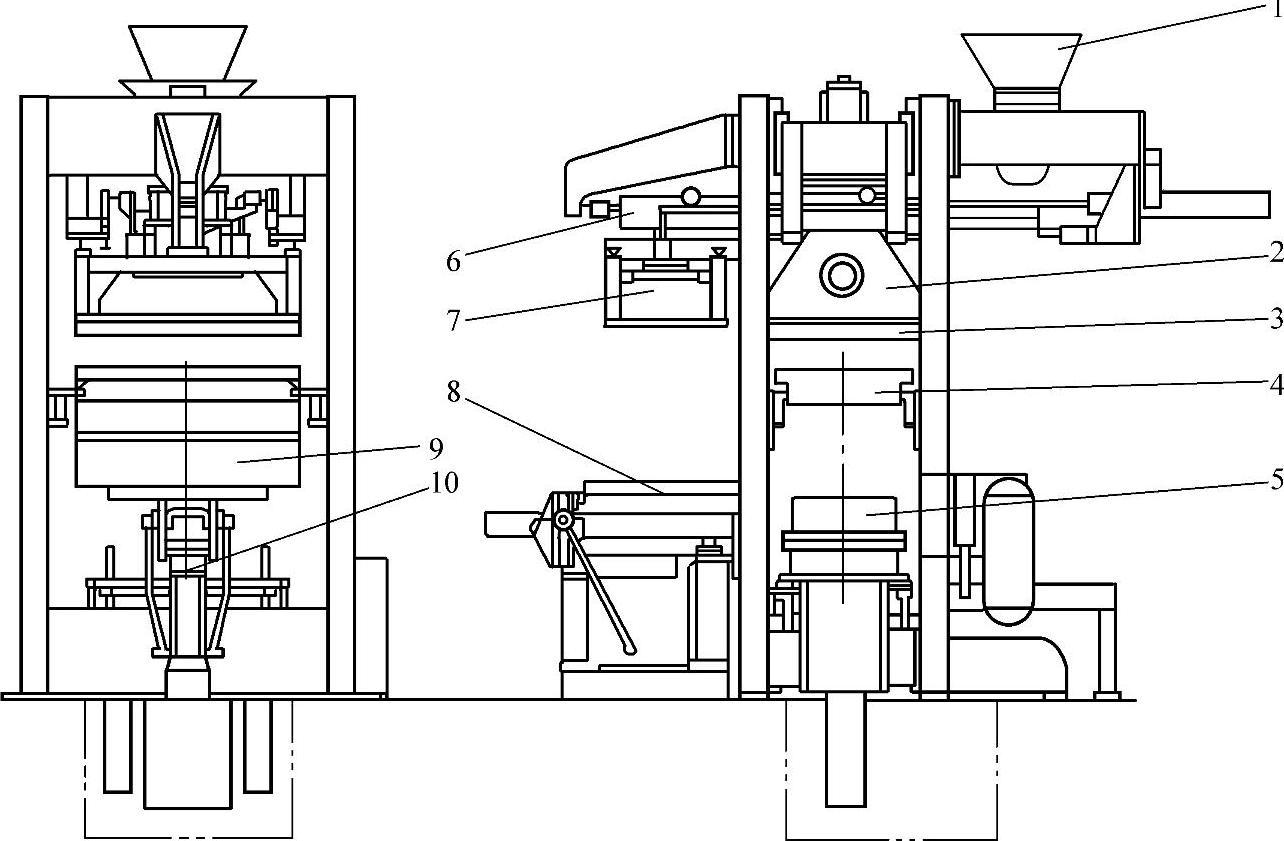

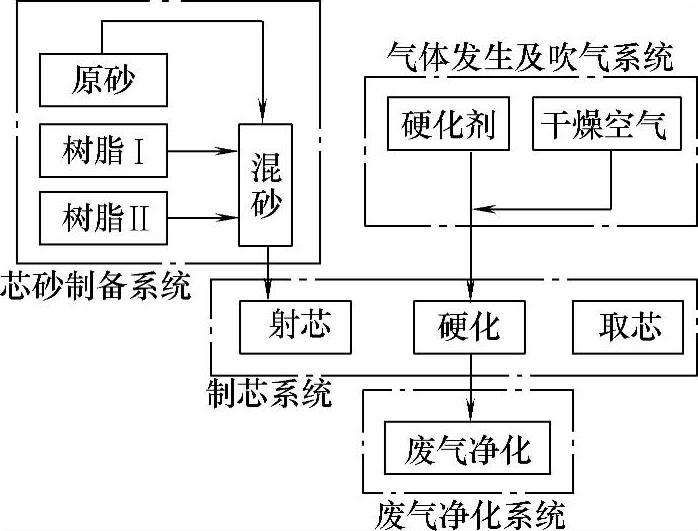

(1)冷芯盒射芯机 一套完整的冷芯盒制芯系统如图5-29所示。

图5-29 冷芯盒制芯系统组成

1—芯砂气力输送系统 2、11—冷芯盒射芯机 3—芯砂配送系统 4、10—气体发生器 5、9—电气控制系统 6—废砂斗 7—废砂溜槽 8—混砂系统 12—尾气净化系统

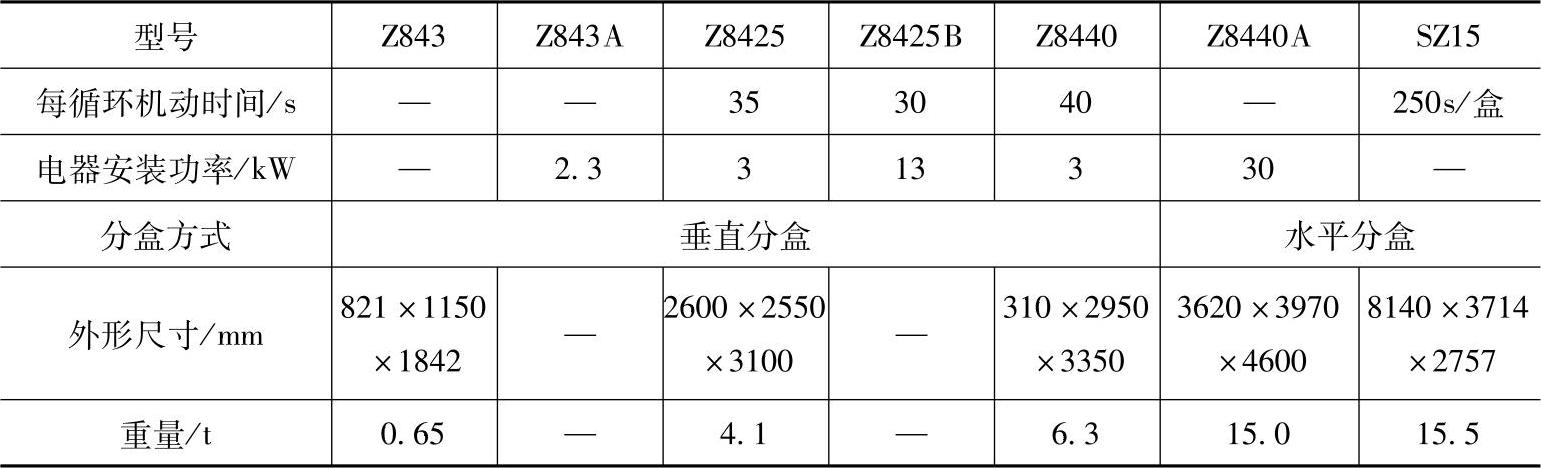

Z84系列全自动冷芯盒射芯机的主要技术规格见表5-96。

表5-96 Z84系列全自动冷芯盒射芯机的主要技术规格

(续)

(2)冷芯盒 冷芯盒制芯使用的工装,主要有冷芯盒、射砂头、吹气板装置等。

1)冷芯盒材料。小批生产时宜选用铝合金、环氧树脂、氨基甲酸酯和木材等;成批大量生产时宜选用灰铸铁。

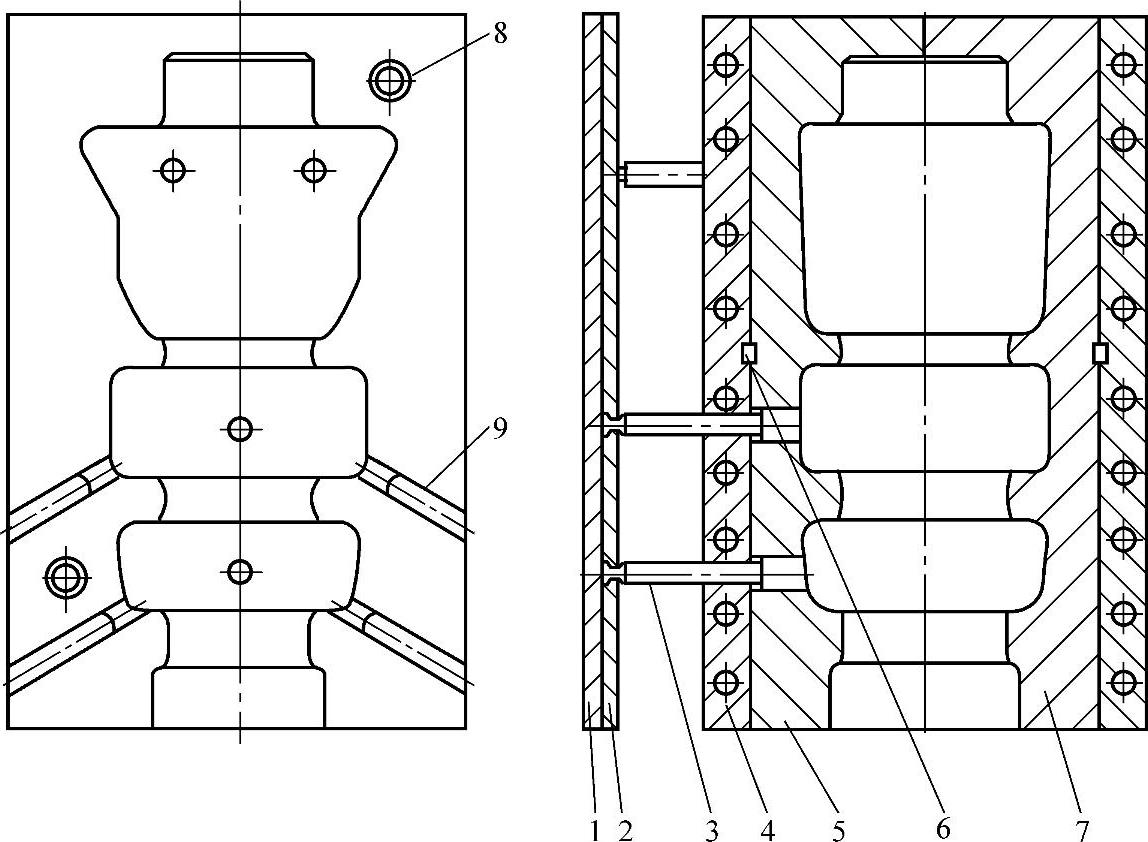

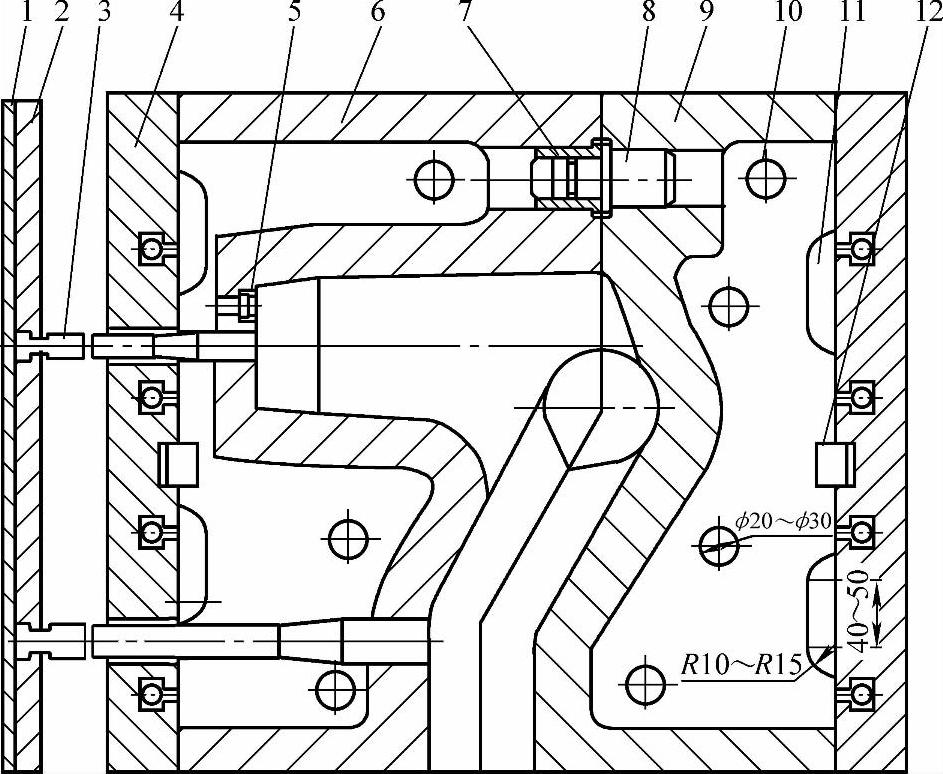

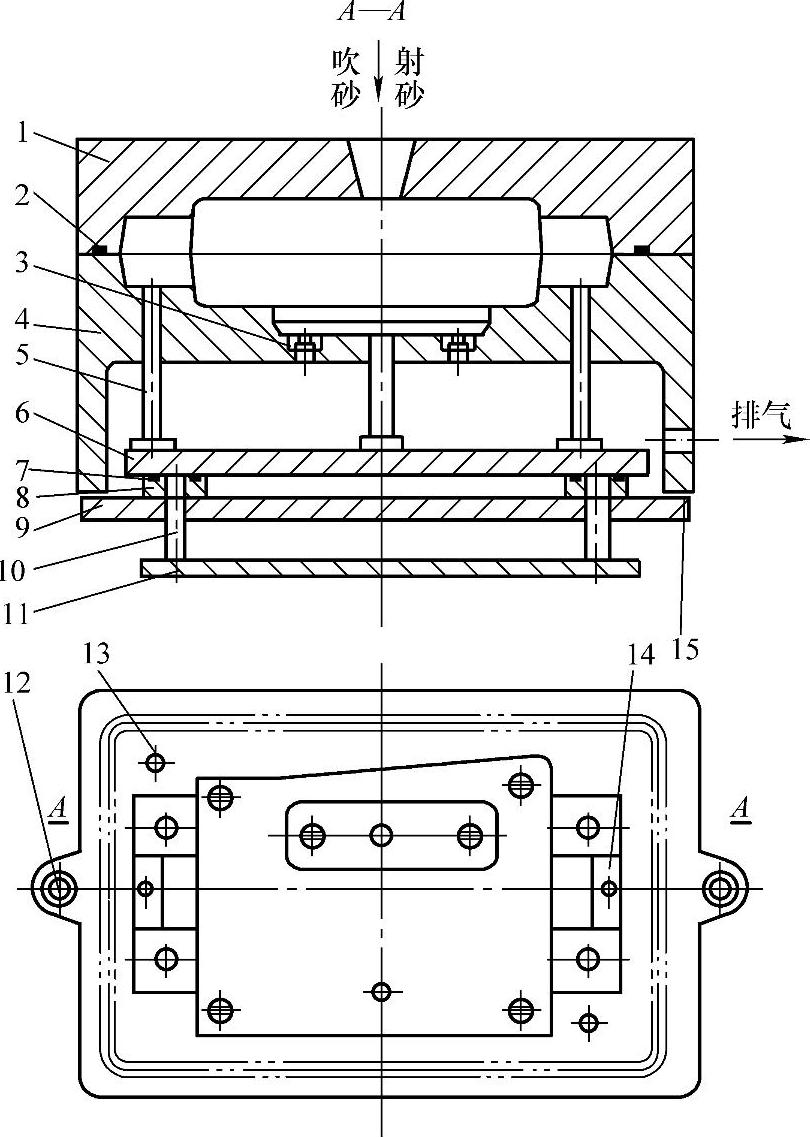

2)冷芯盒组成。冷芯盒结构形式有:垂直开盒、水平开盒和多向开盒等形式。冷芯盒由芯盒本体、密封装置、定位装置、排气装置、顶出机构等部分组成。冷芯盒的典型结构见图5-30。

图5-30 冷芯盒的典型结构

1—上芯盒 2—密封圈 3—排气塞 4—下芯盒 5—顶芯杆 6—顶芯板 7—O形密封圈 8—支撑柱 9—排气腔盖板 10—顶出杆 11—顶出板 12—定位销(套) 13—回位顶杆 14—排气槽及排气孔 15—密封胶或密封垫片

3)冷芯盒在射芯机上的安装方式。芯盒的安装结构,应根据所选用的射芯机型号、规格尺寸进行设计。

①垂直分盒冷芯盒在射芯机上的安装见图5-31。

图5-31 垂直分盒冷芯盒在射芯机上的安装简图

1—射砂头 2—射砂板 3—上芯盒 4—立柱 5—芯盒固定板 6—垂直夹紧装置 7—右芯盒 8—左芯盒 9—移动工作台 10—下芯盒

②平分盒冷芯盒在射芯机上的安装见图5-32。

图5-32 水平分盒冷芯盒在射芯机上的安装简图

1—砂斗 2—射砂头 3—射砂板 4—上芯盒 5—下芯盒 6—移动小车 7—吹气装置 8—取芯机构 9—底框 10—顶出机构

(3)冷芯盒制芯工艺流程 将原砂与冷芯盒树脂混合后射入芯盒,然后吹入气体固化剂,砂芯即在常温下快速固化,最后吹入干燥清洁的压缩空气,冲洗、净化砂芯中的残余固化剂后即可出芯,如图5-33所示。

图5-33 气体硬化冷芯盒制芯工艺流程图

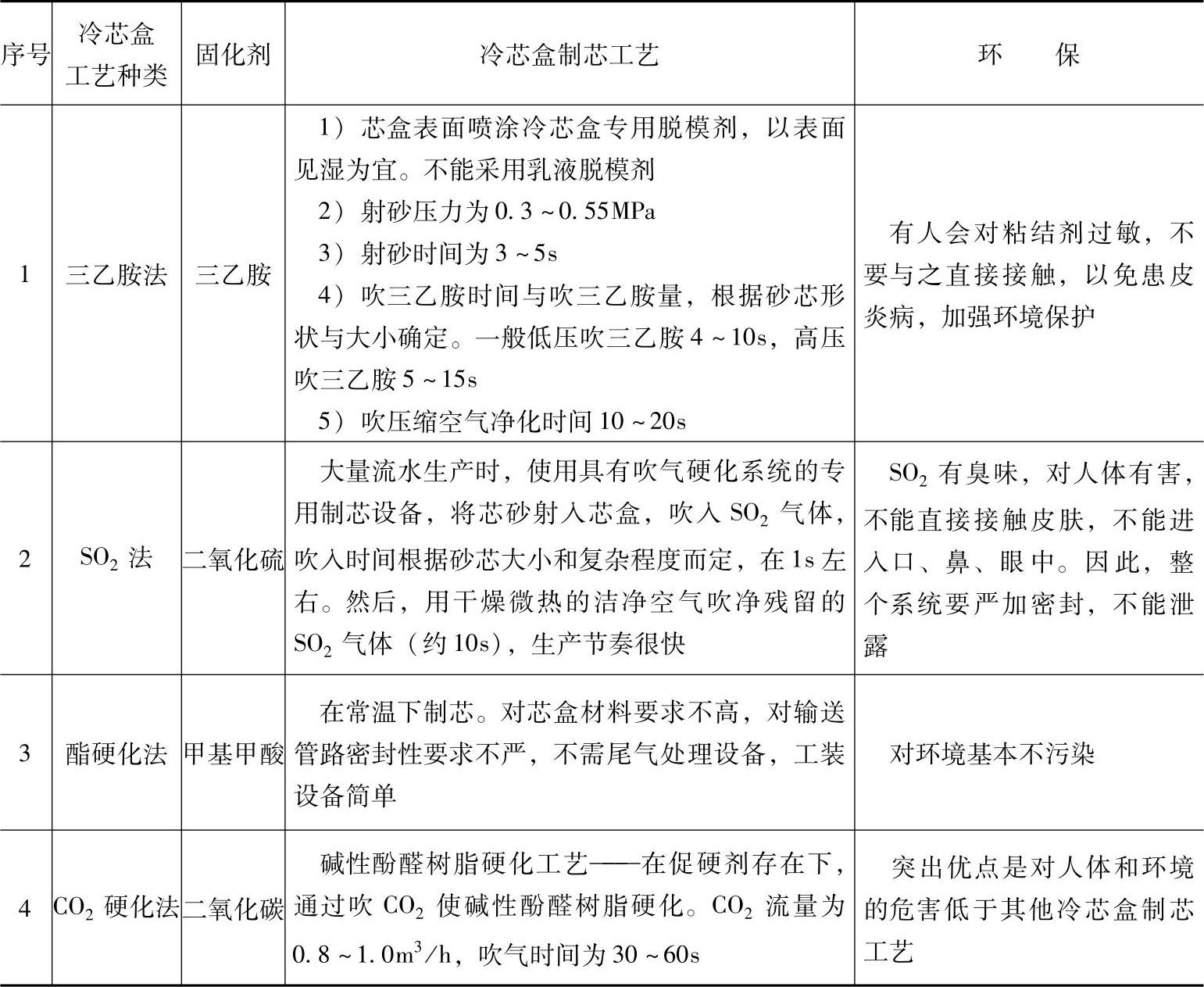

(4)冷芯盒制芯工艺种类 目前常用的冷芯盒制芯工艺,按固化剂的不同可分四种,见表5-97。

表5-97 冷芯盒制芯工艺的种类

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。