1.高压造型

高压造型是现代铸造工艺之一。高压造型机被广泛应用于汽车、拖拉机、缝纫机等行业的各种铸件、各种批量的生产,并且,配成自动化程度不同的流水生产线。大批大量生产的铸造车间,多采用高压造型。

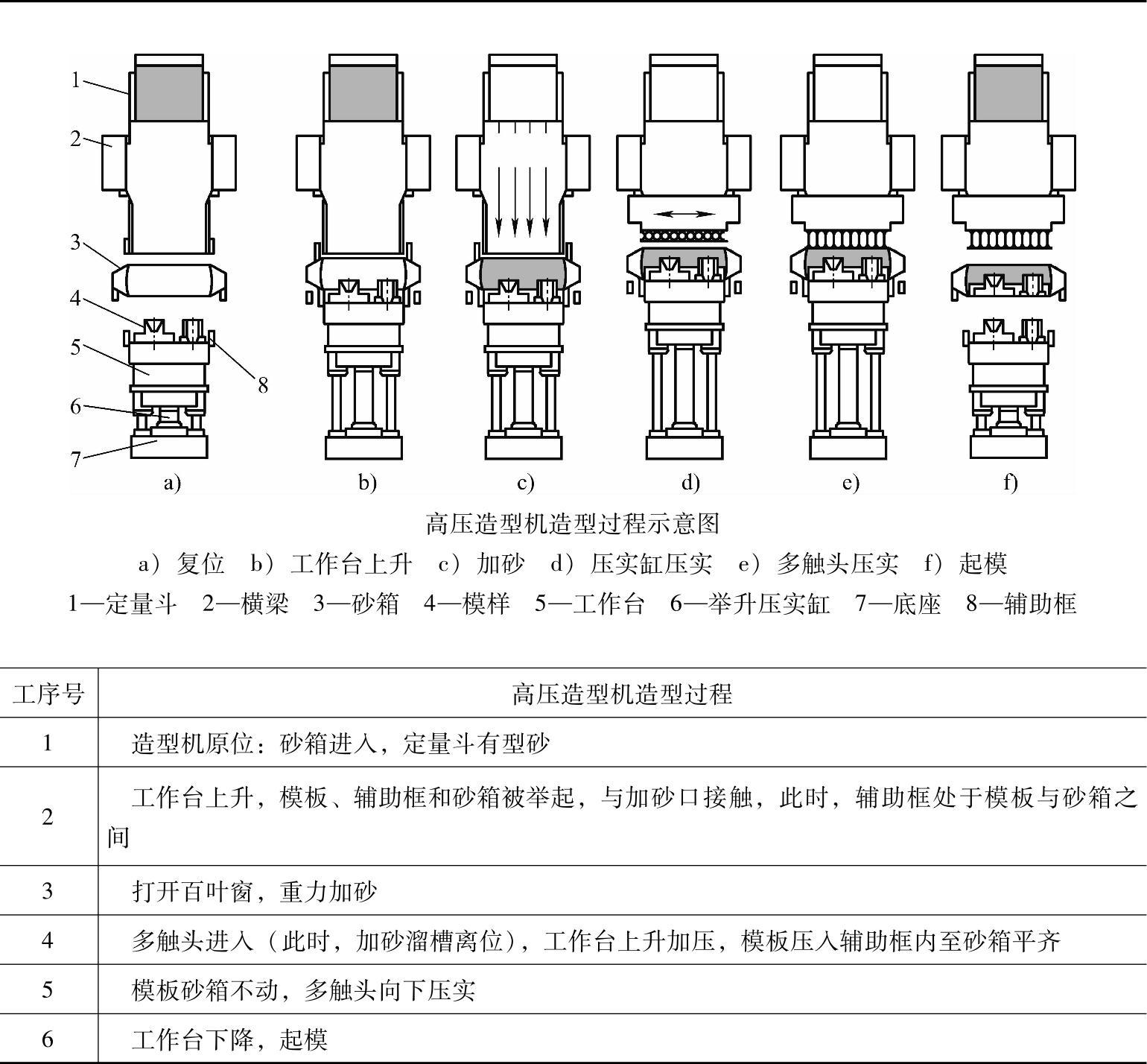

(1)多触头高压造型机造型 多触头高压造型机的造型过程见表5-86。

表5-86 多触头高压造型机的造型过程

(2)高压造型专用砂箱 在高压造型线上,砂箱采用辊道输送,翻型采用机械手,合型采用合型机,砂箱所受的冲击力和磨损较大。因此,高压造型机(气动微震、射压、高压、气冲造型机)采用专用砂箱。

1)砂箱材料。砂箱材料一般选用球墨铸铁或铸钢。砂箱经消除应力后,加工而成。

2)砂箱结构特点

①箱壁断面呈T字形或箱形(双层壁)结构,具有高的强度和刚度,以承受高的压力和保持砂型尺寸精度。

②箱壁上设有一定宽度和精度要求的滑道、定位孔、限位块、合型销等,以便完成砂箱的造型、机械化运输、定位、翻箱、合型、浇注、落砂等功能。

③不设箱带,便于造型和捅箱落砂。

④箱壁内壁多做成一定规格的凹形,以保证在翻箱、运输中不脱落、不位移。

⑤具有高的定位精度。

高压造型线上,砂箱在各工位的定位方法有两种:定位碰头和工位定位套。砂箱在造型与合型时采用定位销和定位套定位。由于工作环境差,定位销(套)易磨损和变形,故定位销直径应比普通砂箱的定位销粗些。合型的紧固装置采用压铁,或摆动式箱卡。

高压造型砂箱的箱壁结构如图5-16所示。

图5-16 高压造型砂箱的箱壁结构

a)T字形箱壁 b)箱形箱壁

2.射压造型

射压造型是现代铸造工艺之一。射压造型的型砂紧实方法是先射砂、后压实而成型的方式。分两种:一是垂直分型无箱射压造型;二是水平分型脱箱射压造型。适于中、小件的成批大量生产。

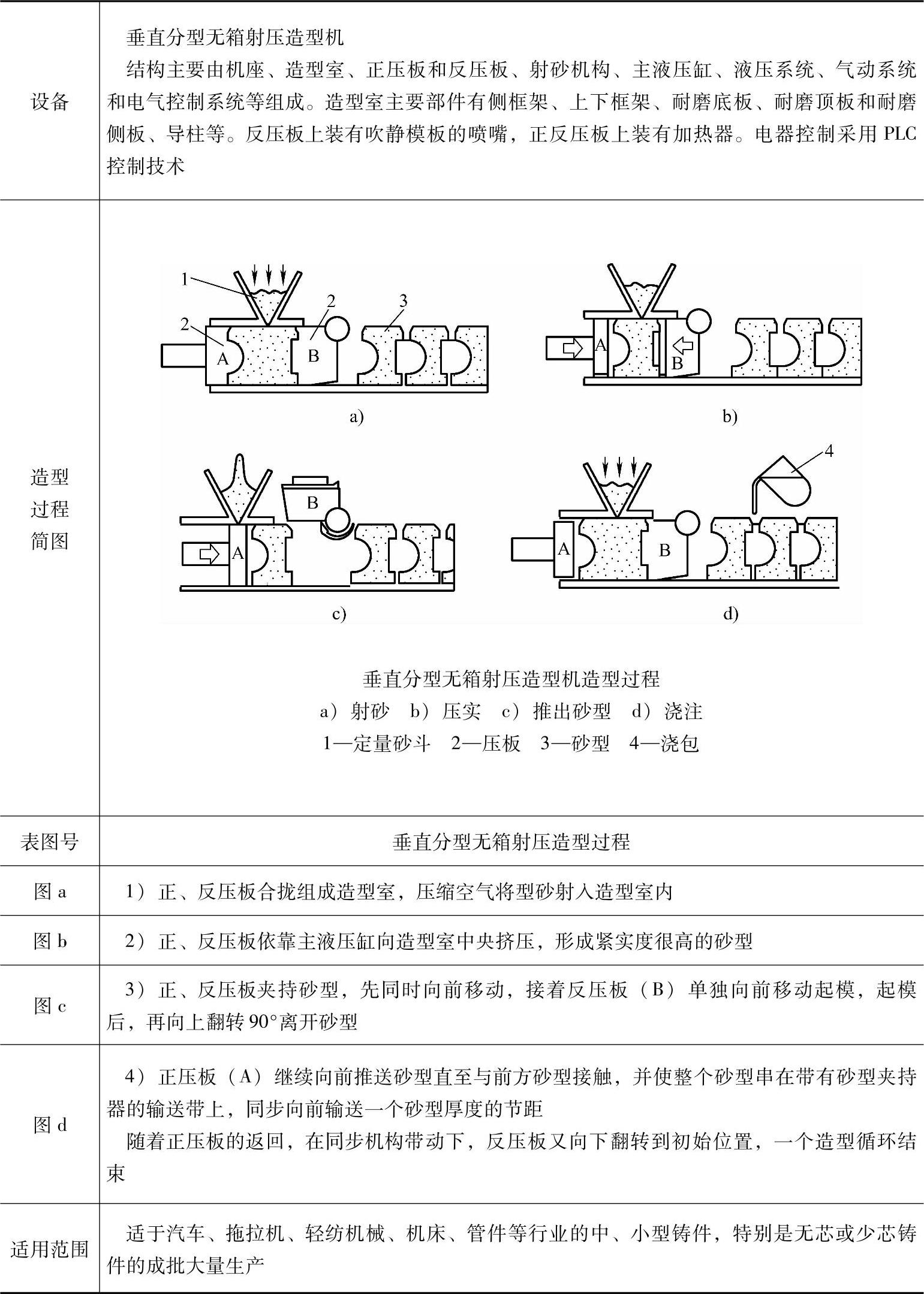

(1)垂直分型无箱射压造型 见表5-87。

表5-87 垂直分型无箱射压造型过程

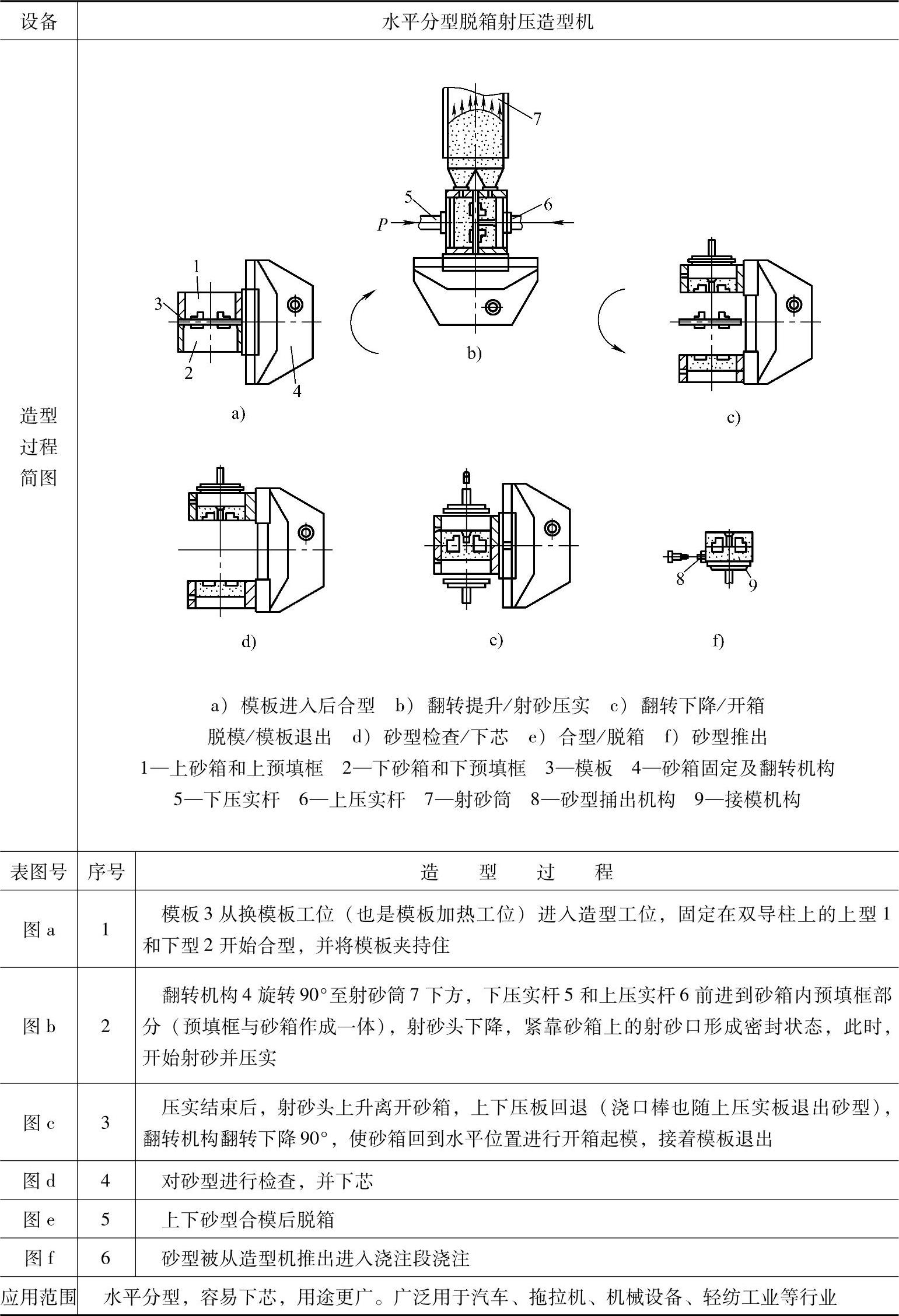

(2)水平分型脱箱射压造型 见表5-88。

表5-88 水平分型脱箱射压造型过程

3.静压造型(https://www.xing528.com)

静压造型是现代铸造工艺之一。气流紧实造型分两种:即气冲造型和静压造型。其中,气冲造型具有对造型机本身破坏的致命缺点而限制了其发展。故本节仅介绍静压造型。

静压造型是“先气流预紧实、后压实”的工艺方法。由于造型过程气流预紧实时噪声低,故称为静压造型。

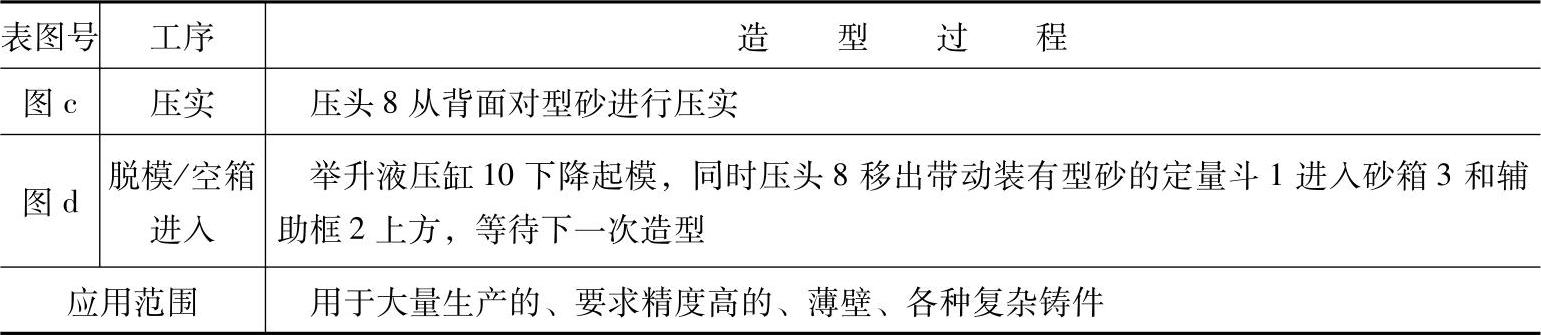

静压造型的工艺过程见表5-89。

表5-89 静压造型的工艺过程

(续)

4.翻台震实造型机造型

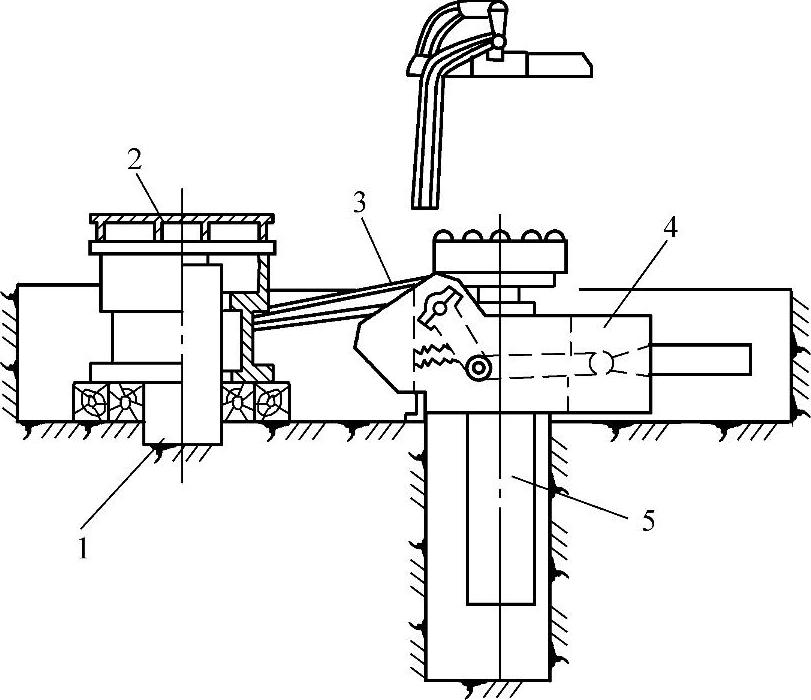

翻台震实造型机适用于成批生产较复杂的砂型,如机床床身、柴油机体等,也常用于制造较大的复杂型芯。采用Z2310型翻台震实造型机,如图5-17所示。

图5-17 Z2310型造型机

1—震击气缸 2—翻台 3—连杆 4—翻台气缸 5—起模液压缸

翻台震实造型机具有以下特点:①只能震击不能压实;②主要由震击机构、起模机构、翻转机构三个独立的部分组成;③在起模前,能先将砂型翻转,保证起模时砂型不损坏;④砂箱规格为1000mm×800mm×300mm。

翻台震实造型机的造型过程如下:

(1)紧实 造型时,砂箱放在翻台上,翻台则放在震击工作台上,由双座司气阀控制震击气缸,带动翻台进行震击,将砂型紧实。砂箱顶部的松砂层可用铲子铲去余砂,也可用风动砂舂紧实。

(2)翻转 机器的右边有一个横的气压缸,用来推动翻台的连杆转轴,使主连杆转过90°,将翻台举到起模工作台的上面。由于小连杆的作用,翻台在举升同时翻转180°,使砂箱顶面向下。

(3)起模 起模液压缸将起模工作台升起顶住砂箱。在起模工作台上有砂箱校平机构,把砂箱平平地托住。然后,翻台板上的砂箱夹紧装置放开砂箱,起模工作台缓慢下落,完成起模工作。

5.抛砂机造型

抛砂机适用于单件或成批生产的铸铁件粘土砂砂型(芯)。抛砂机有固定式抛砂机和移动式抛砂机。固定式抛砂机型号有:Z6312A、Z6312C、Z6312D等;移动式抛砂机型号有:Z6625、Z6625A等。

Z6312D型抛砂机如图5-18所示。

图5-18 Z6312D型抛砂机

1—座椅 2—抛头 3—小臂送砂带 4—小臂回转液压缸 5—大臂送砂带 6—平衡臂 7—空心拉杆 8—油冷电动滚筒 9—立柱 10—底座 11—升降液压缸 12—大臂 13—小臂

抛砂机造型具有以下特点:①适应性较强;②砂型紧实度均匀;③振动小,对地基要求低,噪声小;④抛砂机前面设有座椅,操作者可在座椅上完成全部操作过程。

抛砂机造型过程如下:造型时,型砂由机器上方的砂斗,经圆盘给料器或直接由带式输送机送入大臂的送砂带上,然后经小臂送砂带沿叶片转动的切线方向进入抛头,抛头把砂团以30m/s以上的高速抛出,使型砂在砂箱中得到紧实。为使抛头能在砂箱上方水平移动,将型砂填满整个砂箱,抛砂机的小臂和大臂分别可绕轴转动300°及270°,抛头借助升降液压缸而上下升降,可适应不同高度的砂箱。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。