砂箱造型便于舂实、搬运、翻箱、合型、紧固等操作,适用于各种类型铸件的生产。在铸造生产中应用最为广泛。按所采用工艺装备来分,砂箱造型方法有:两箱造型、多箱造型、劈箱造型、叠箱造型、脱箱造型等,其中,两箱造型的应用最为普遍。按取出模样的工艺方法来分,砂箱造型有以下19种造型方法。

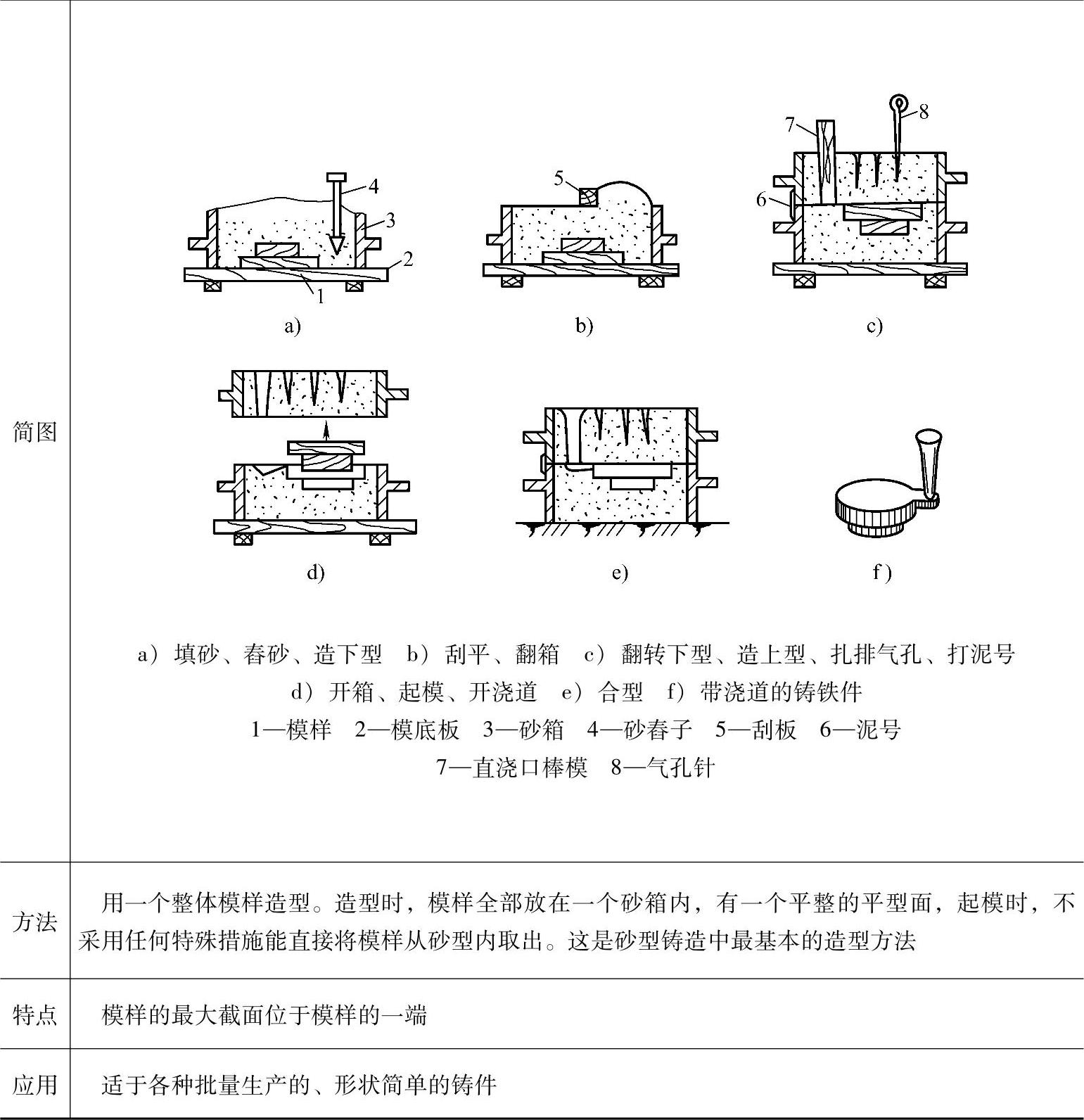

1.整模造型(见表5-17)

表5-17 整模造型方法

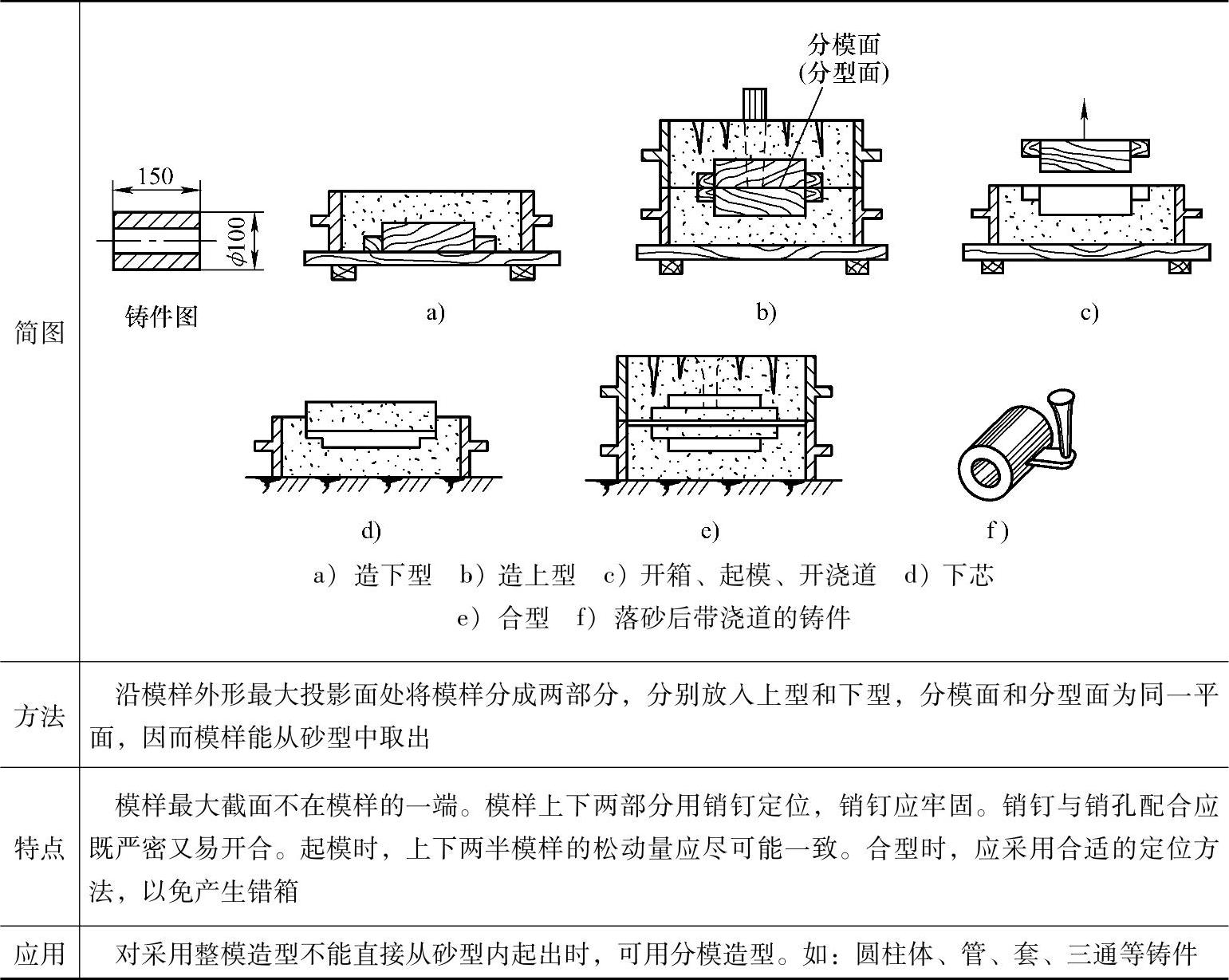

2.分模造型(见表5-18)

表5-18 分模造型方法

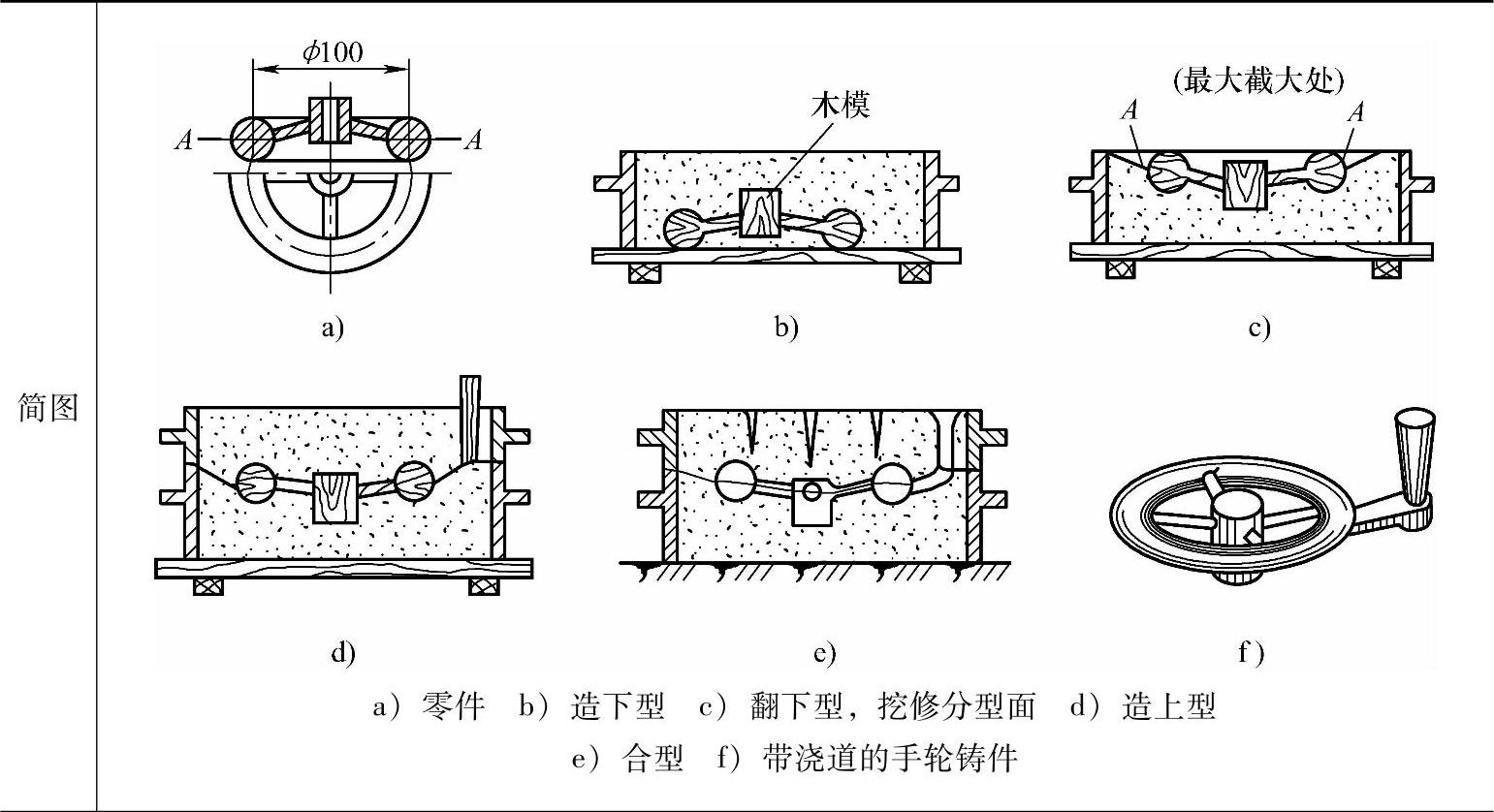

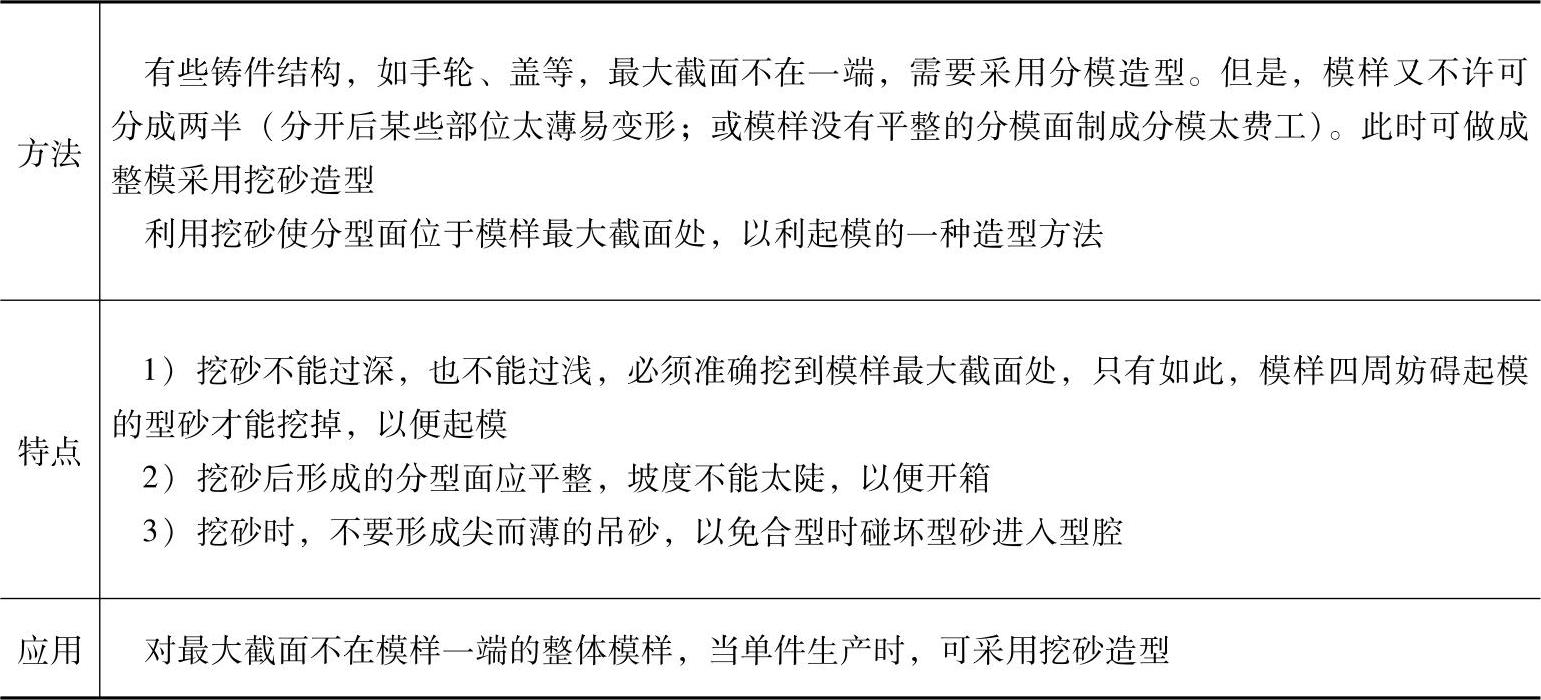

3.挖砂造型(见表5-19)

表5-19 挖砂造型方法

(续)

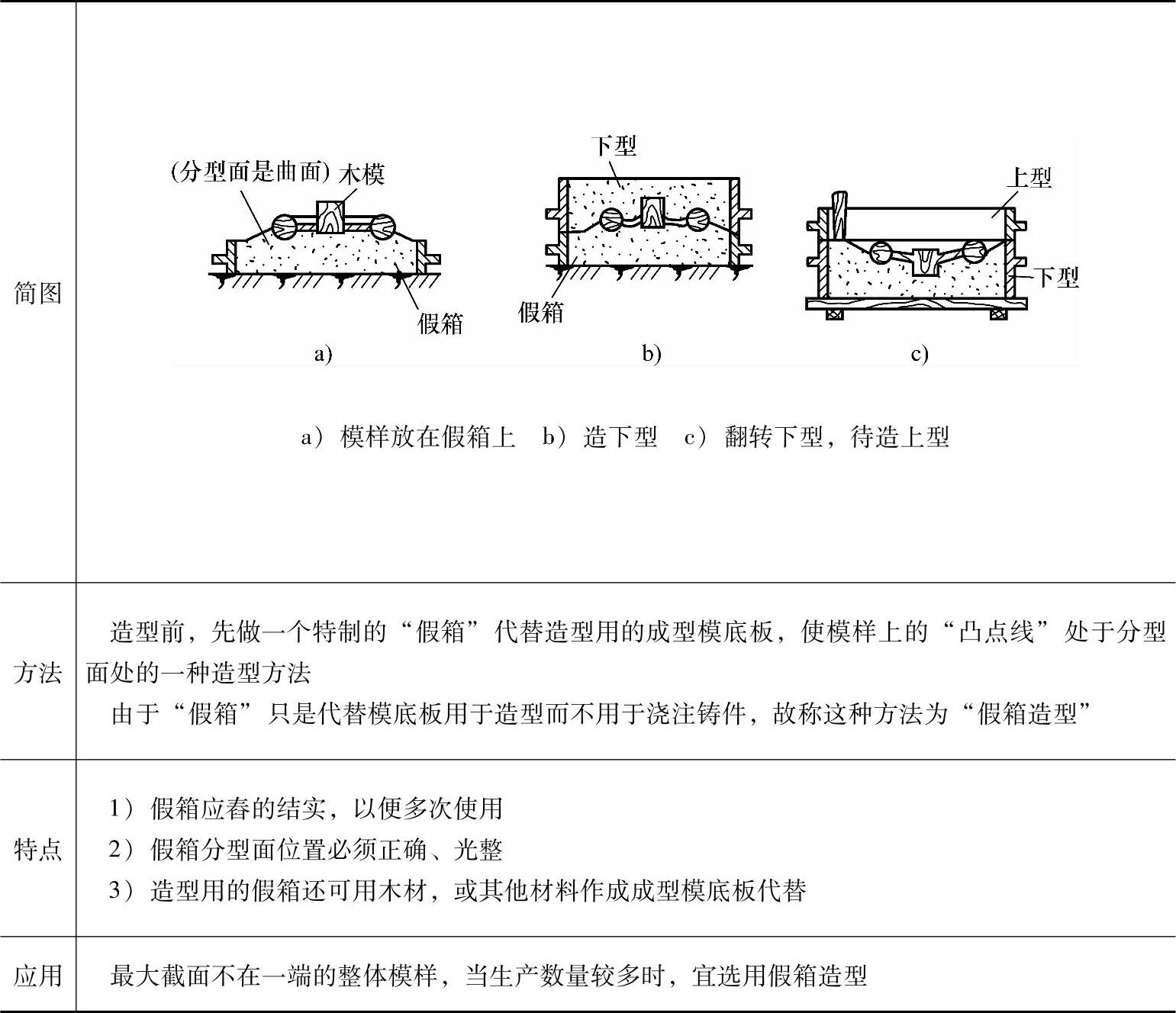

4.假箱造型(见表5-20)

表5-20 假箱造型方法

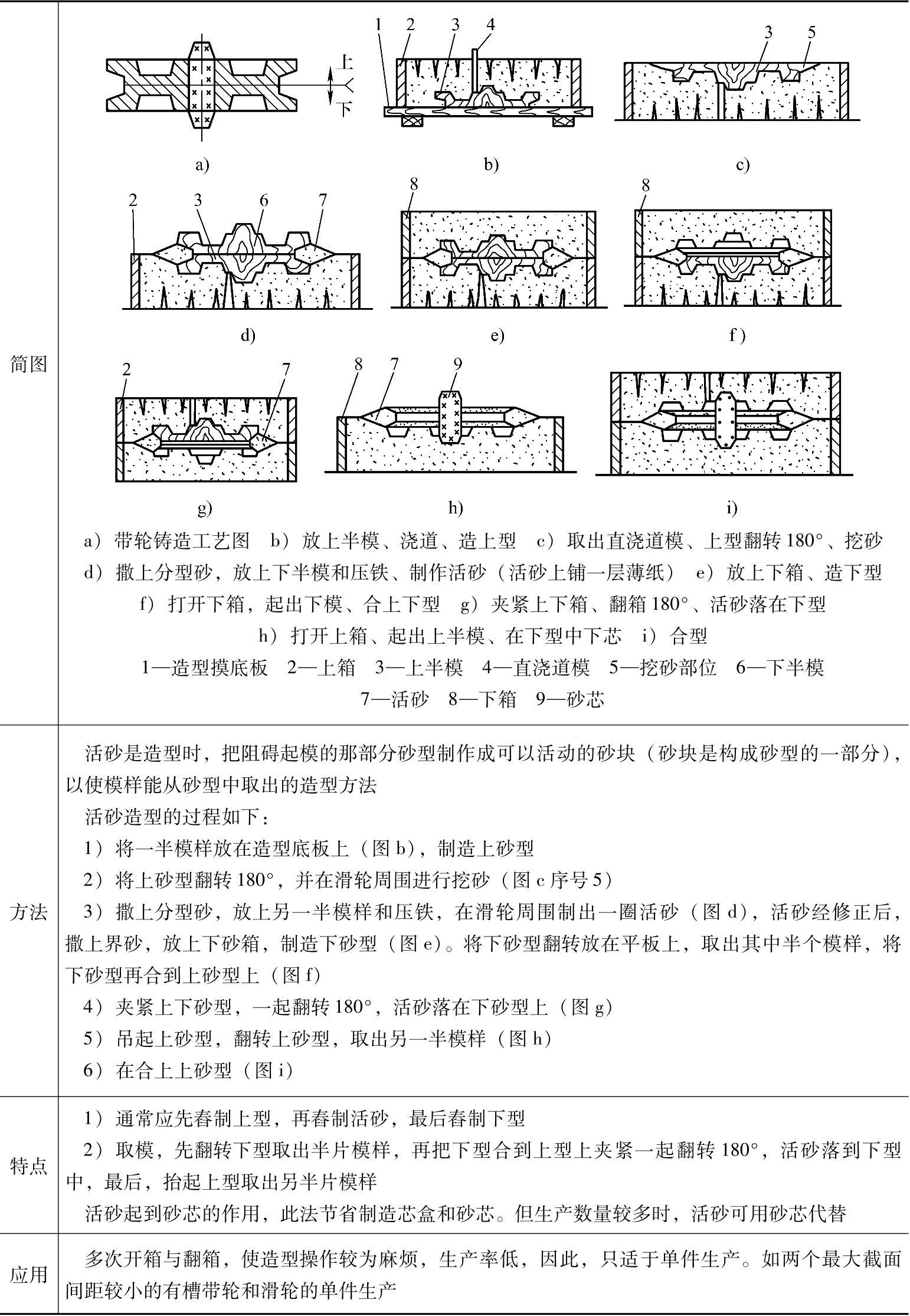

5.活砂造型(见表5-21)

表5-21 活砂造型方法

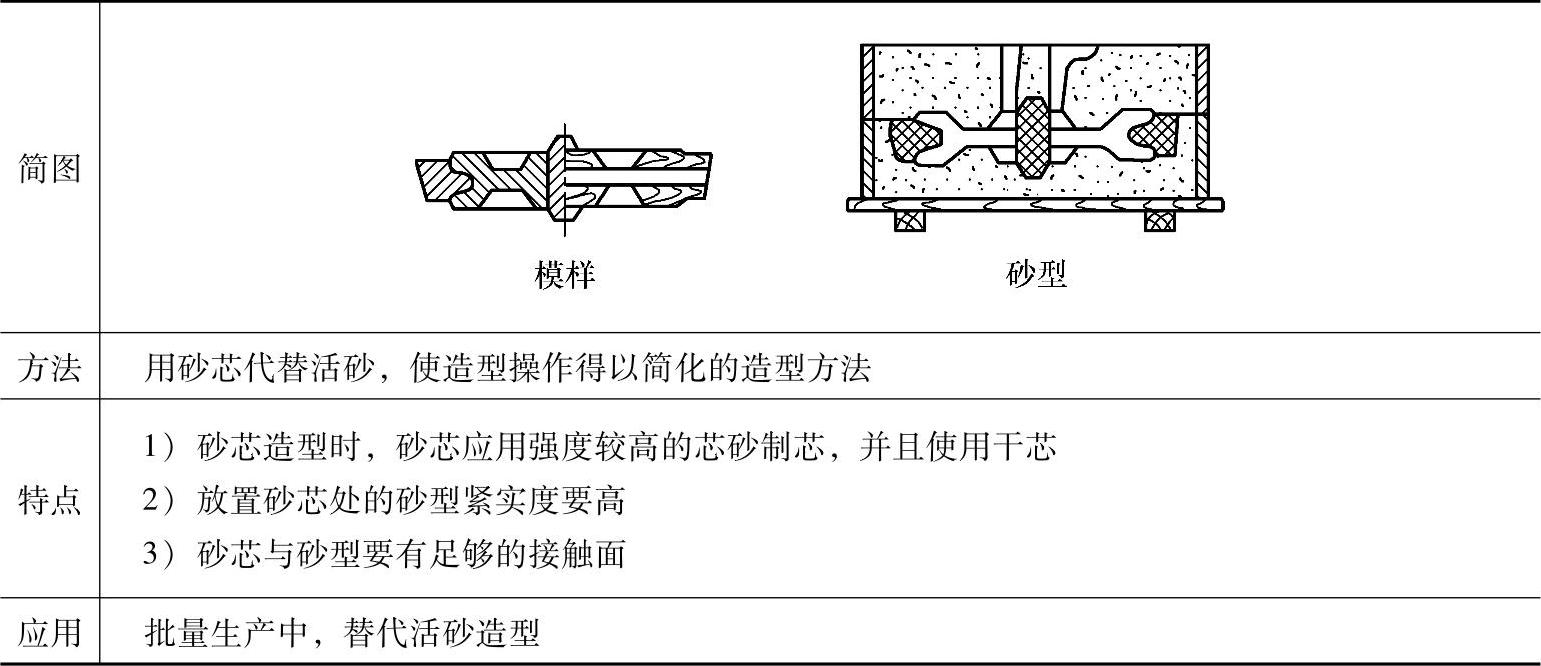

6.砂芯造型(见表5-22)

表5-22 砂芯造型方法

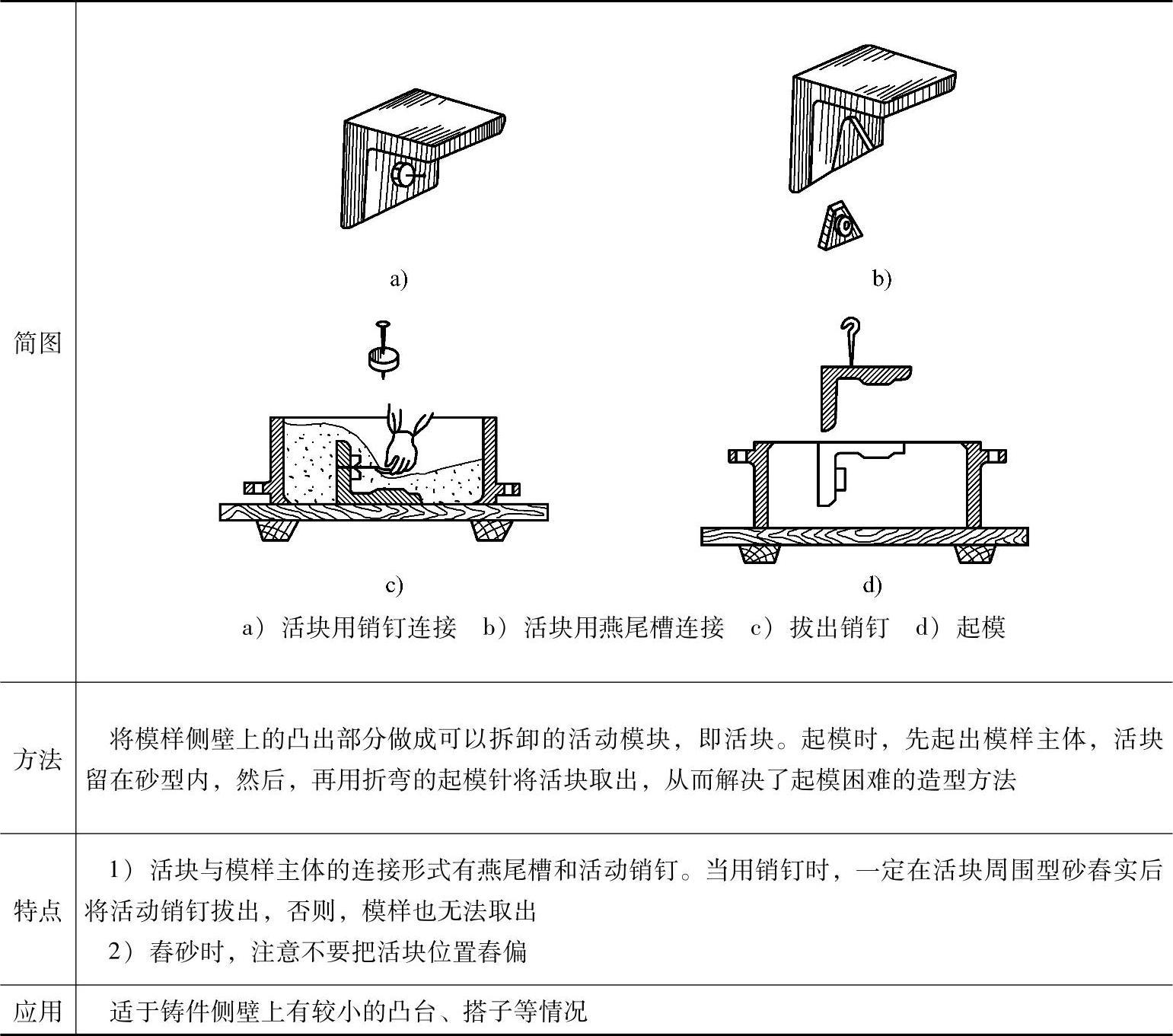

7.活块造型(见表5-23)

表5-23 活块模造型方法

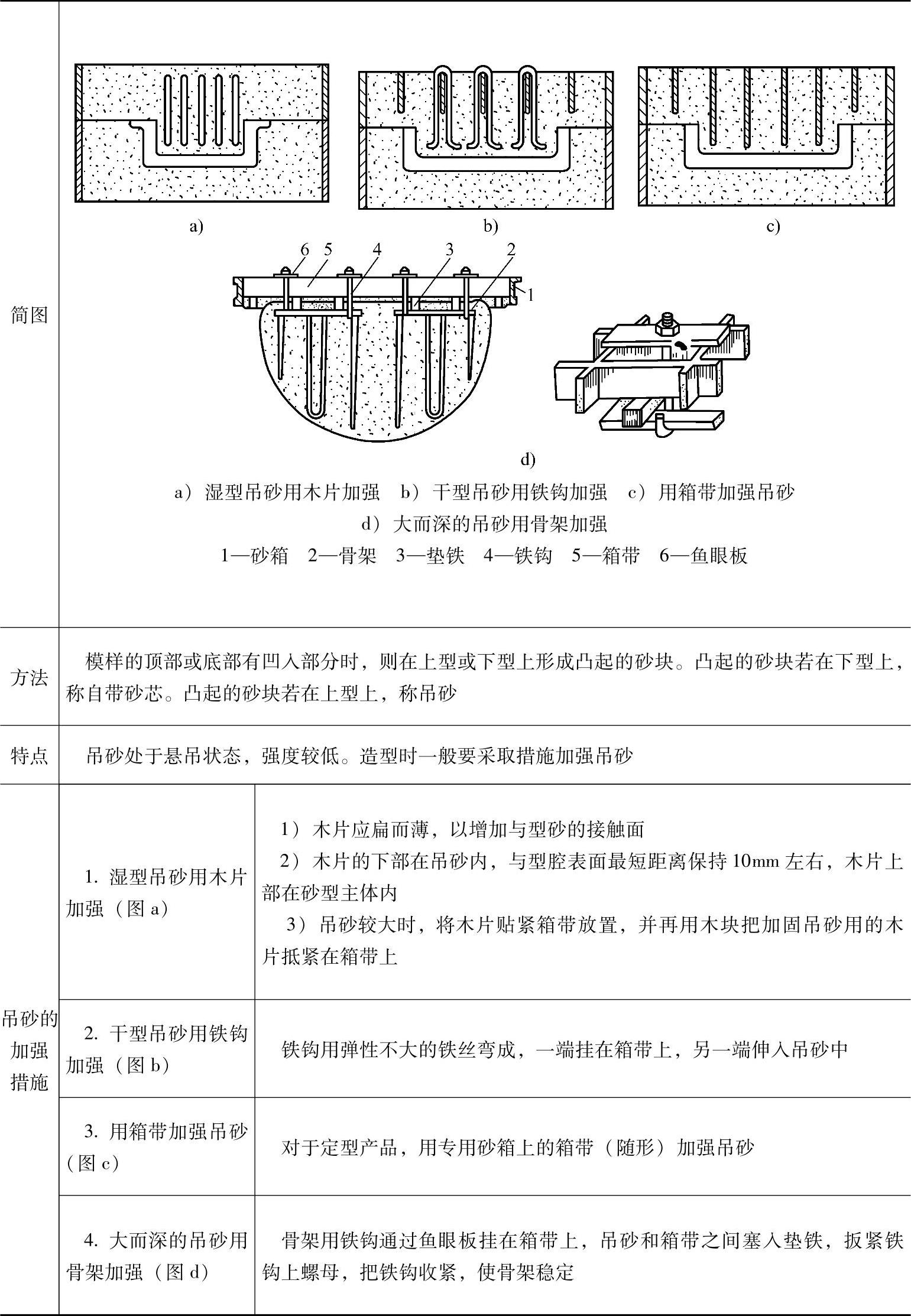

8.吊砂造型(见表5-24)

表5-24 吊砂造型方法

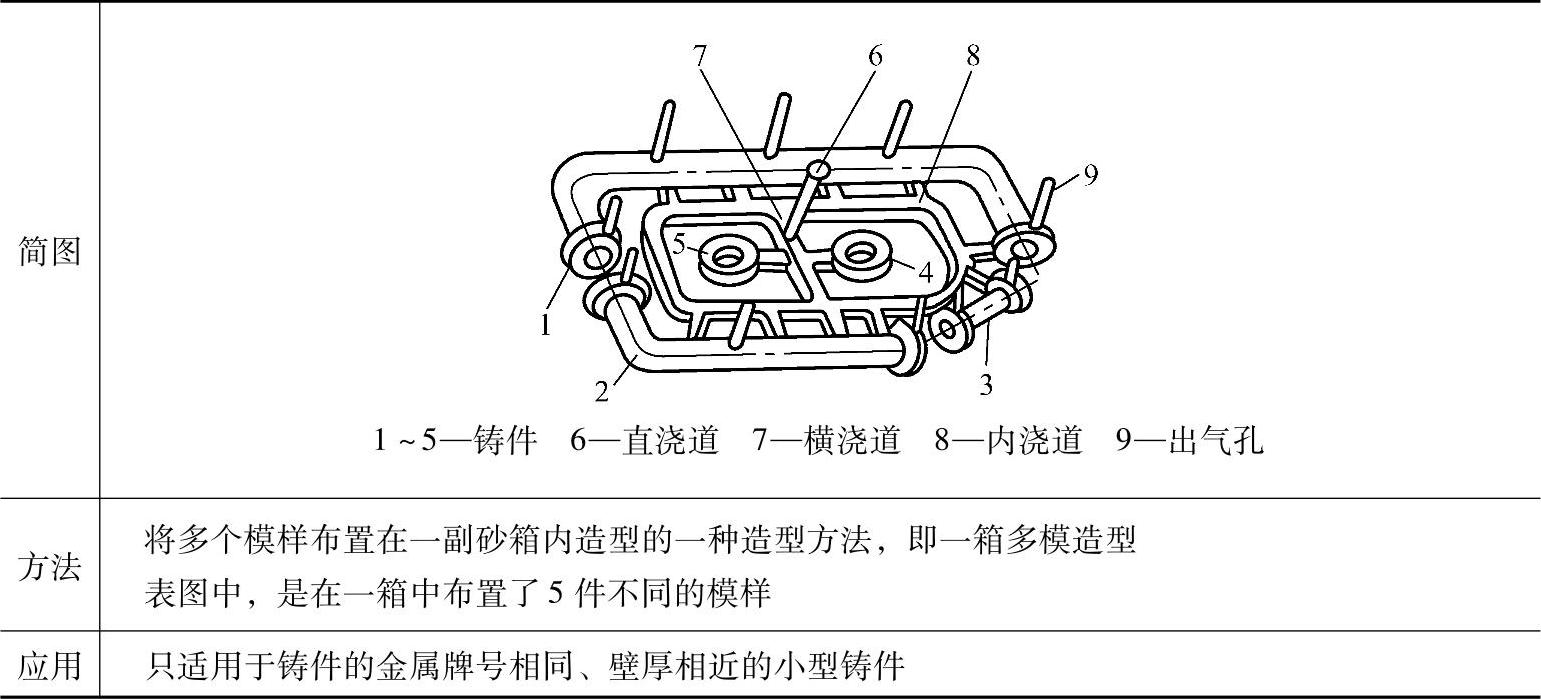

9.一箱多模造型(见表5-25)

表5-25 一箱多模造型方法

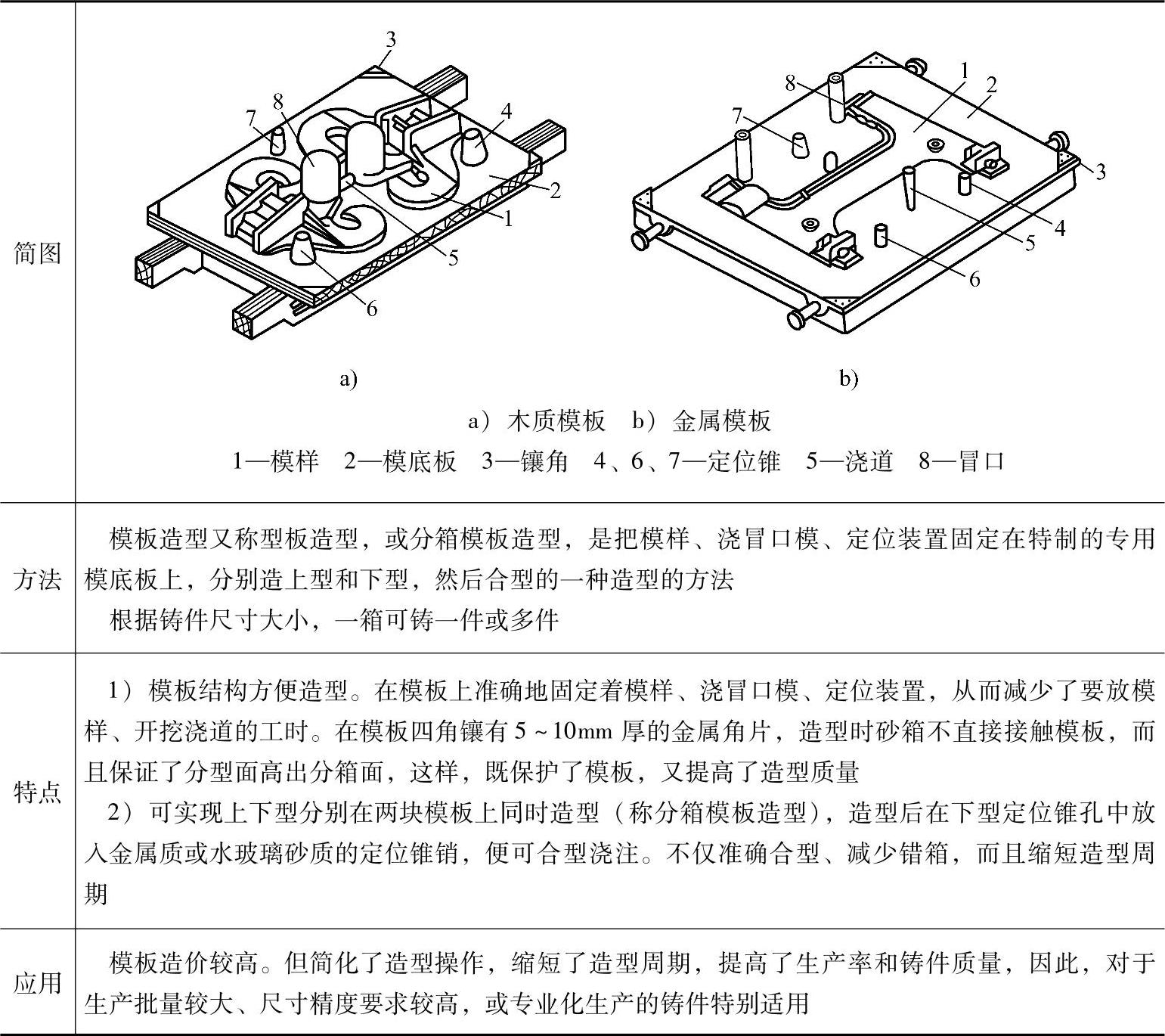

10.模板造型(见表5-26)

表5-26 模板造型方法

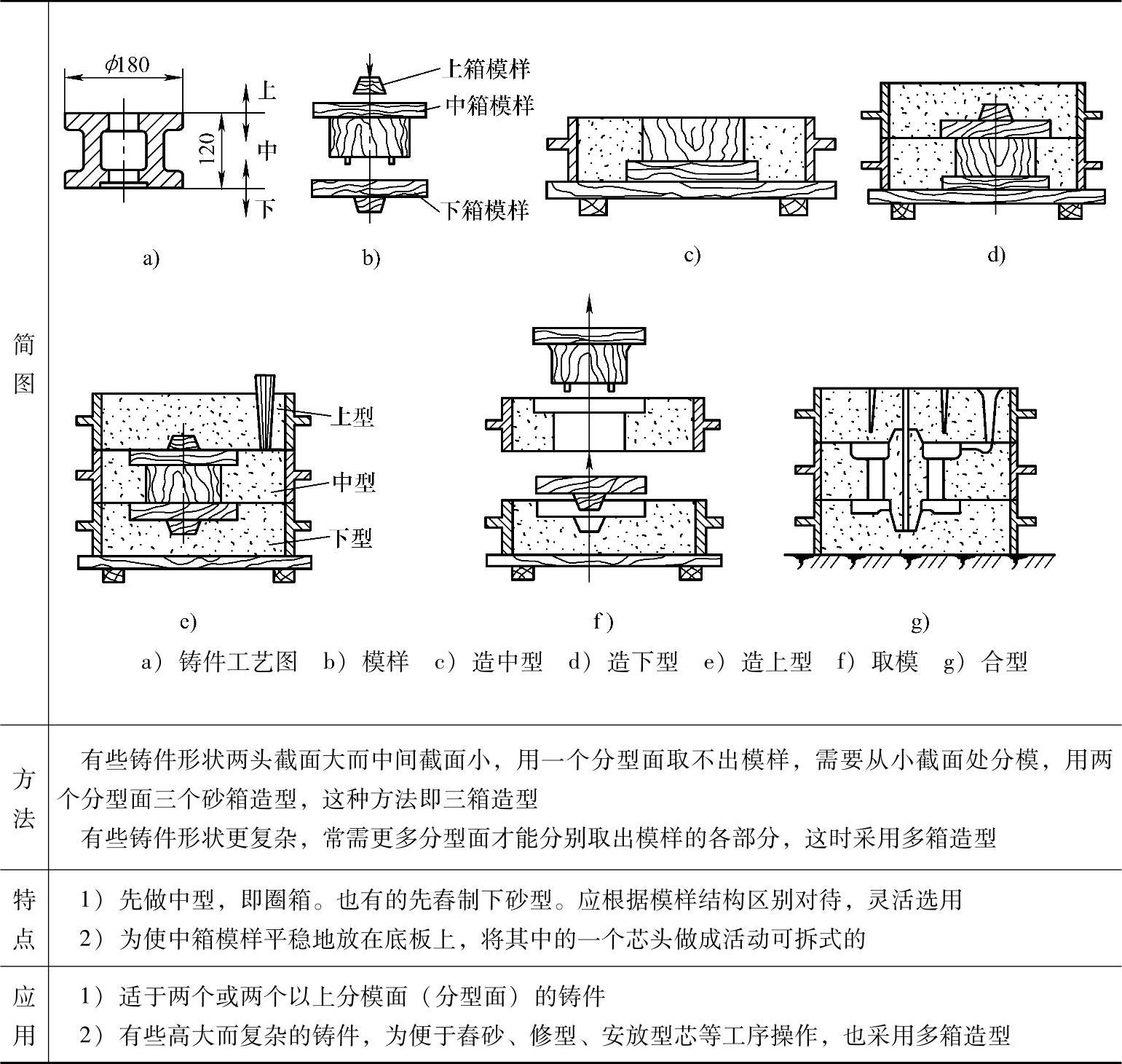

11.三箱和多箱造型(见表5-27)

表5-27 三箱和多箱造型

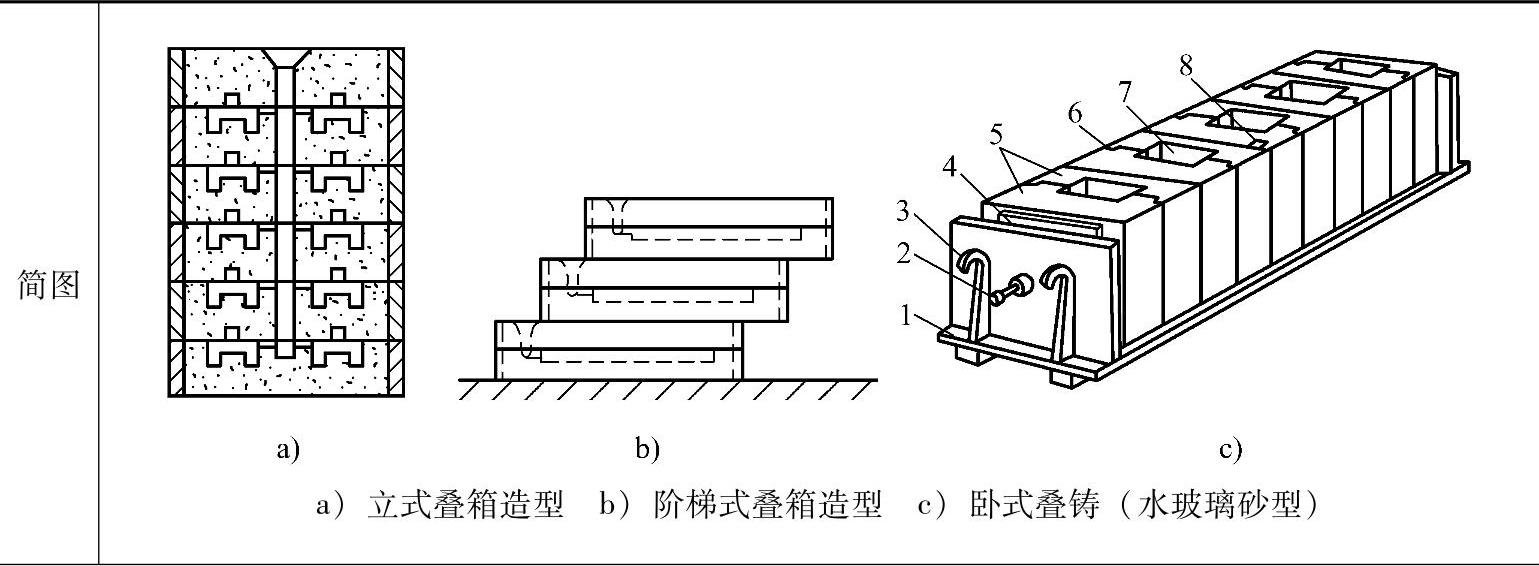

12.叠箱造型(见表5-28)

表5-28 叠箱造型方法

(续)

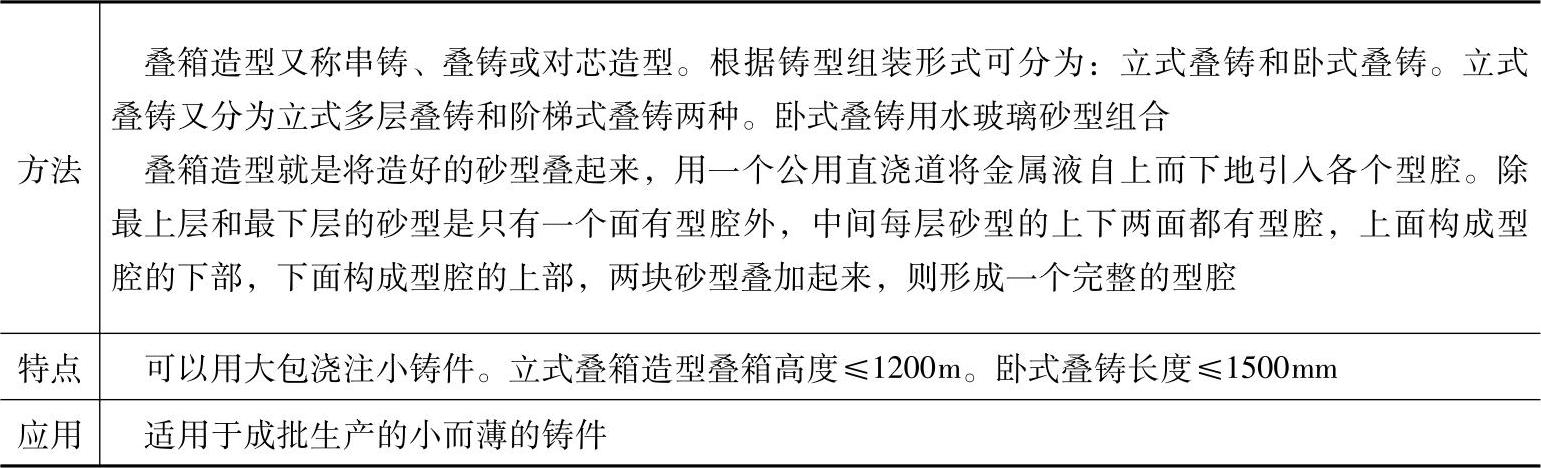

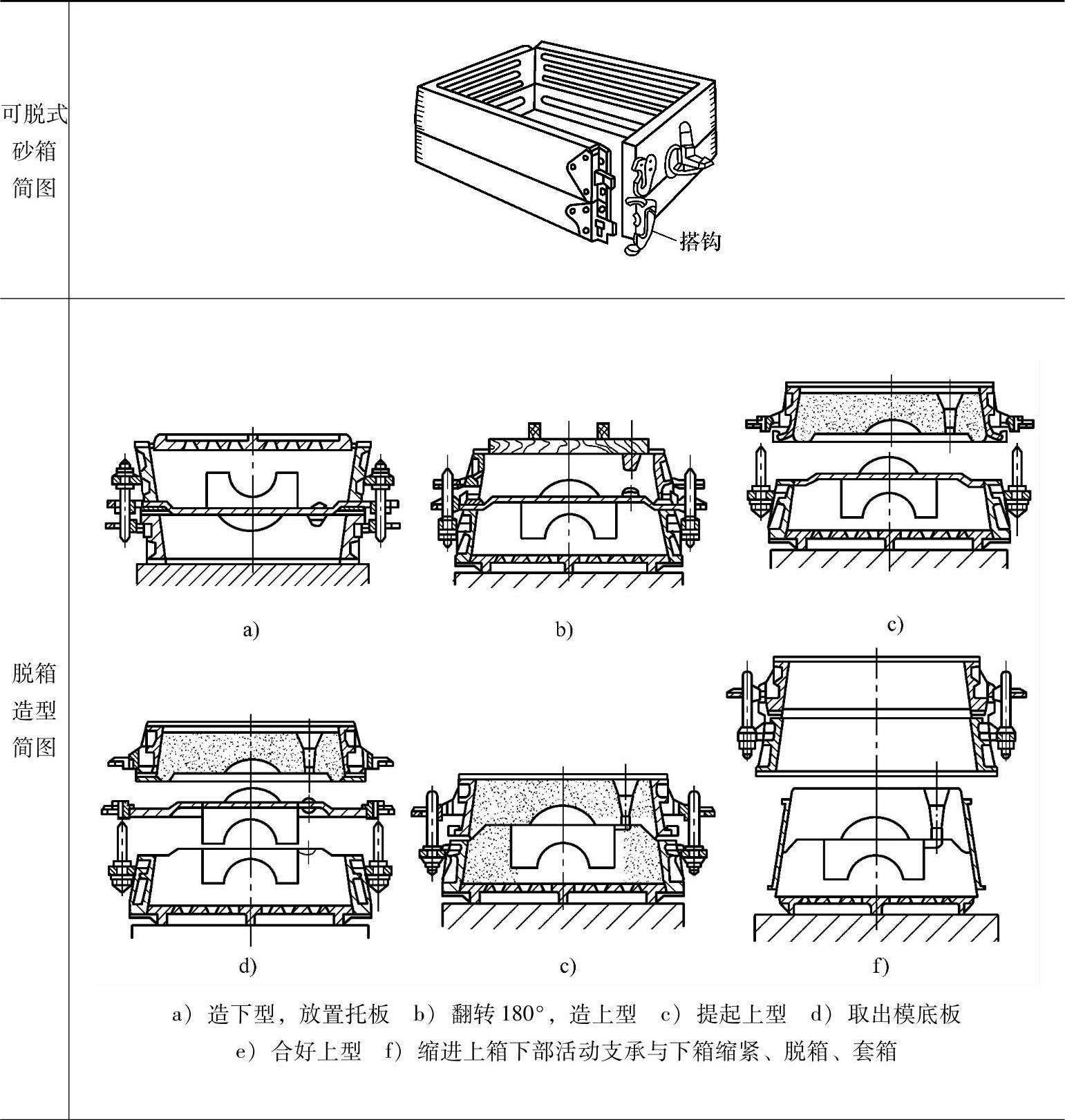

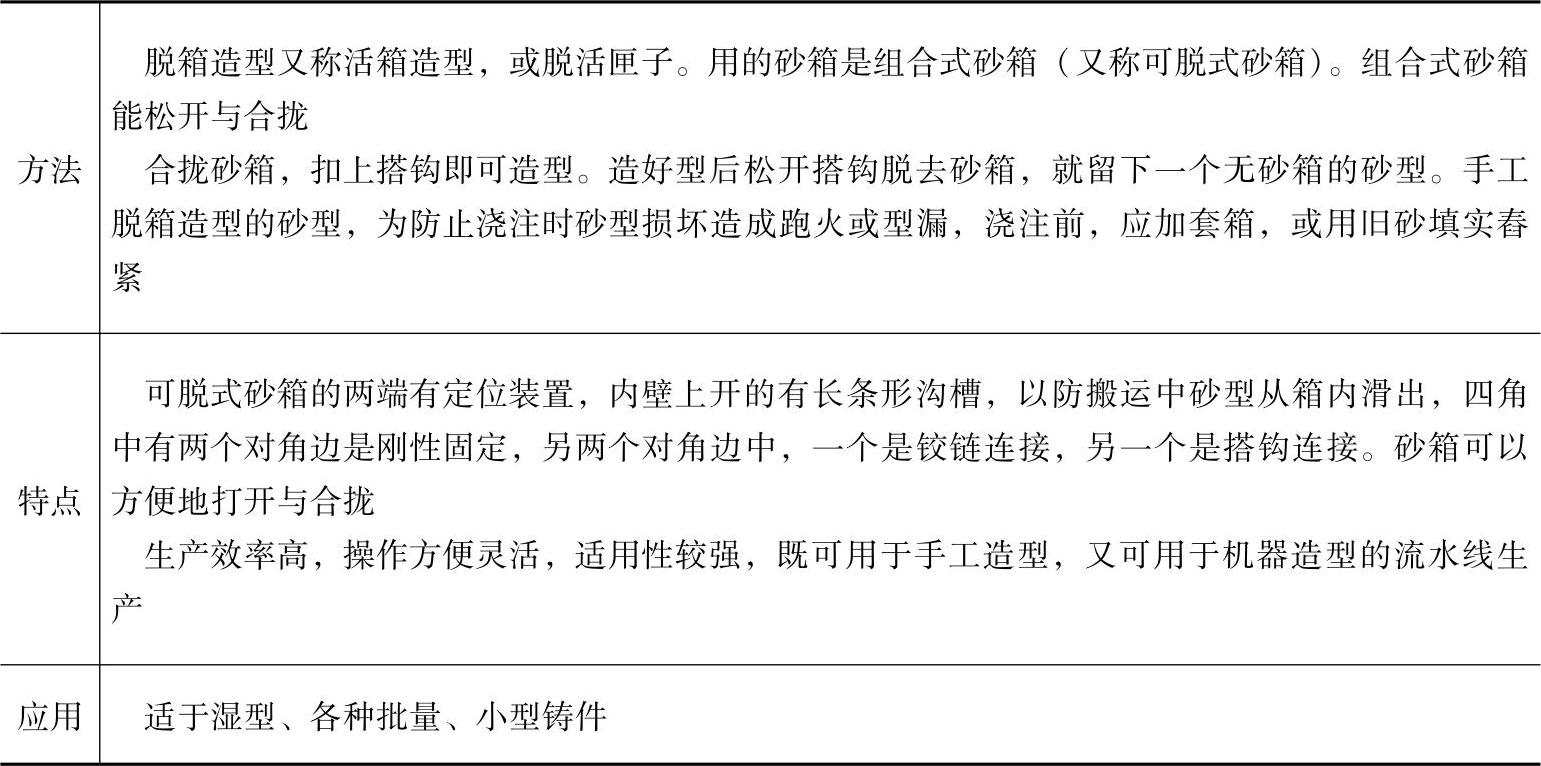

13.脱箱造型(见表5-29)

表5-29 脱箱造型方法

(续)

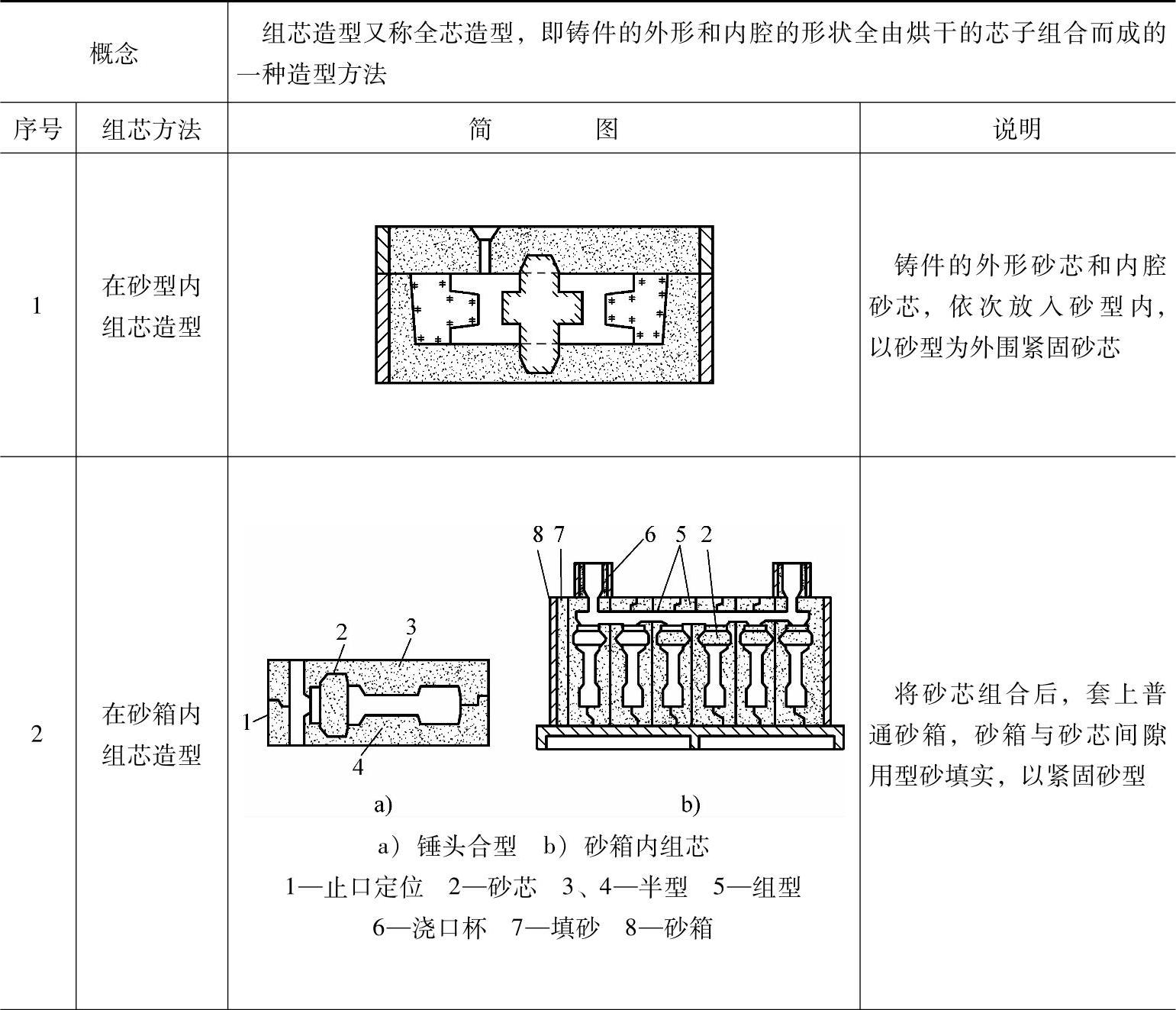

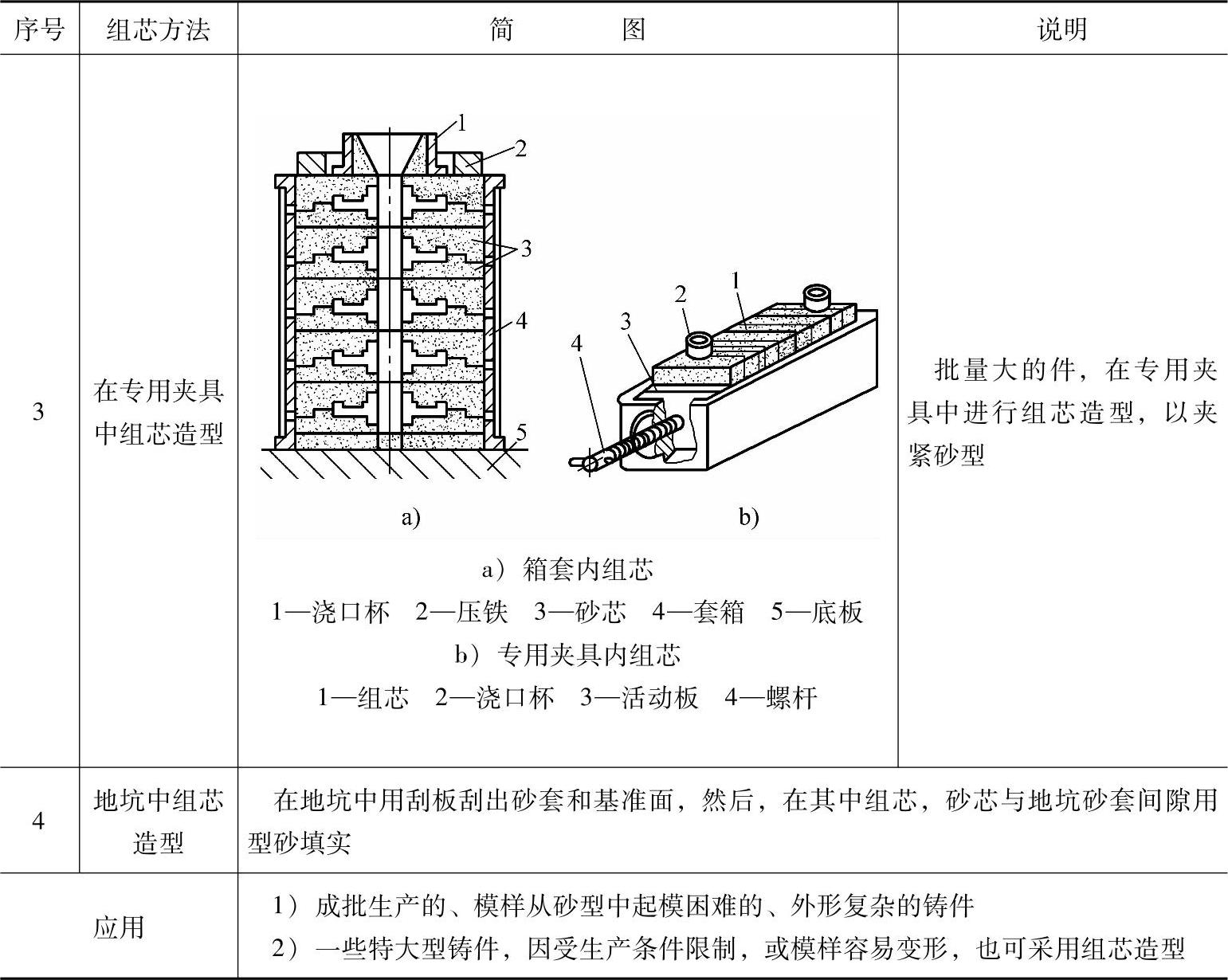

14.组芯造型(见表5-30)

表5-30 组芯造型方法

(续)

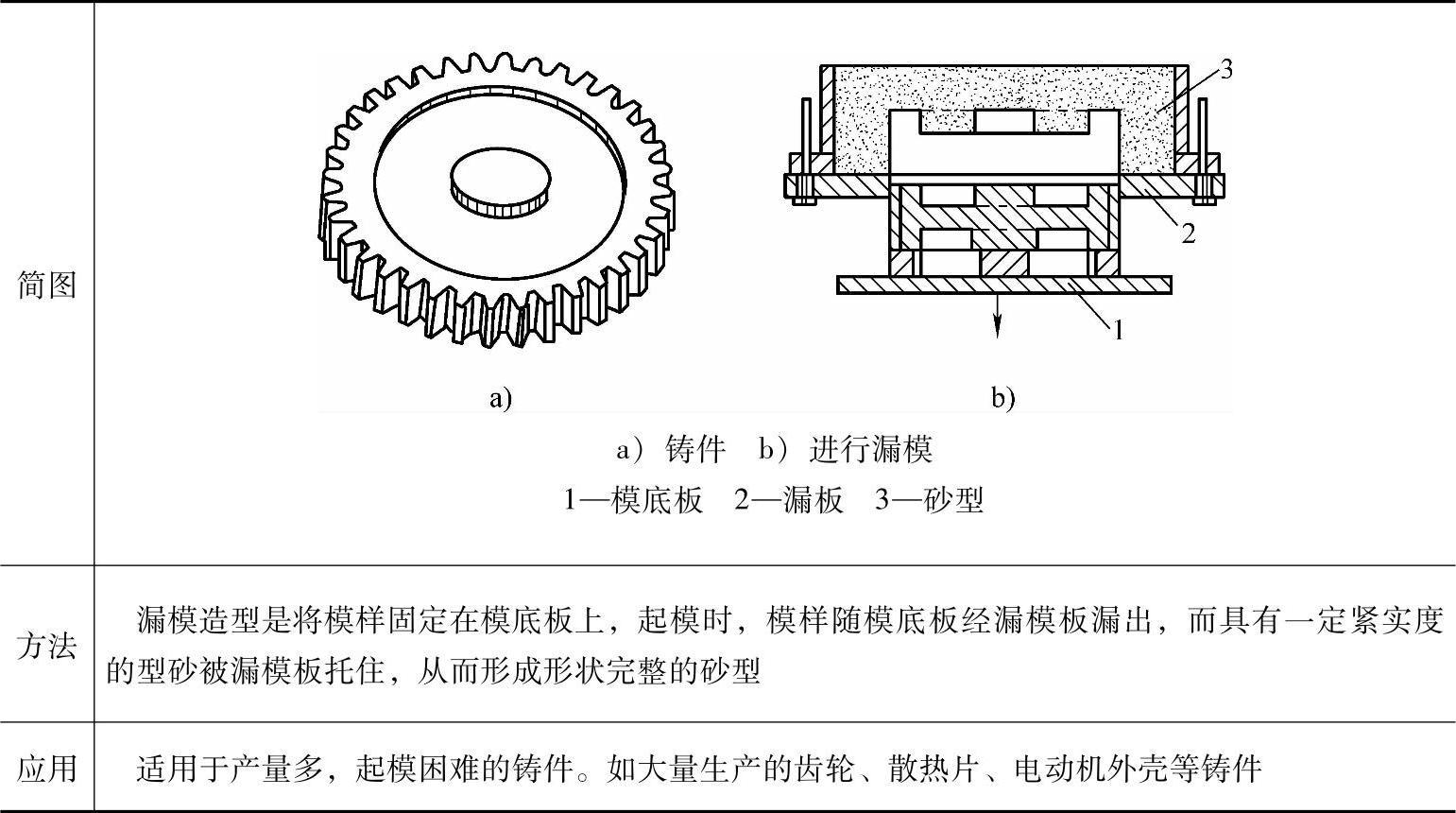

15.漏模造型方法(见表5-31)

表5-31 漏模造型方法

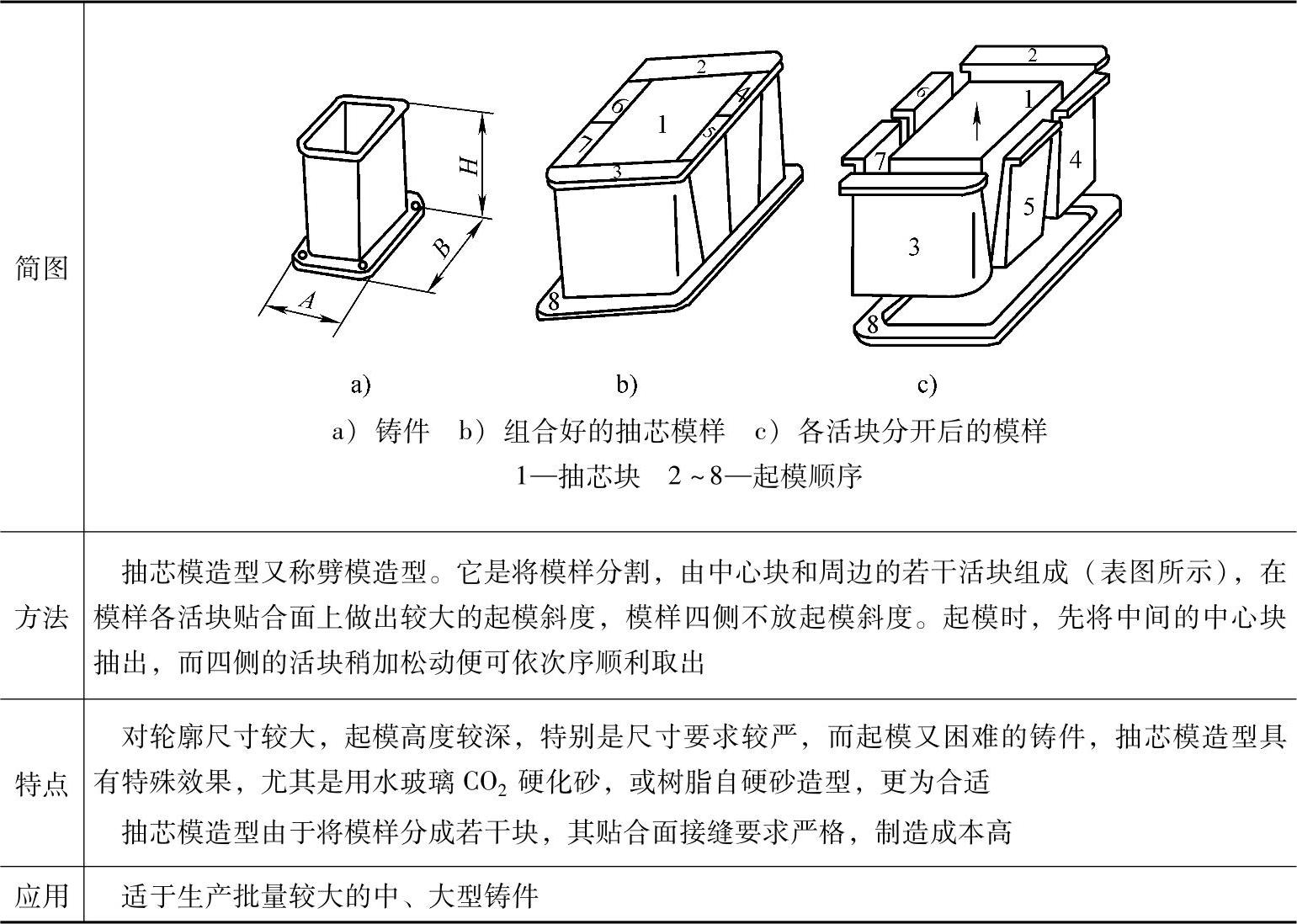

16.抽芯模造型(见表5-32)

表5-32 抽芯模造型方法

17.劈箱造型

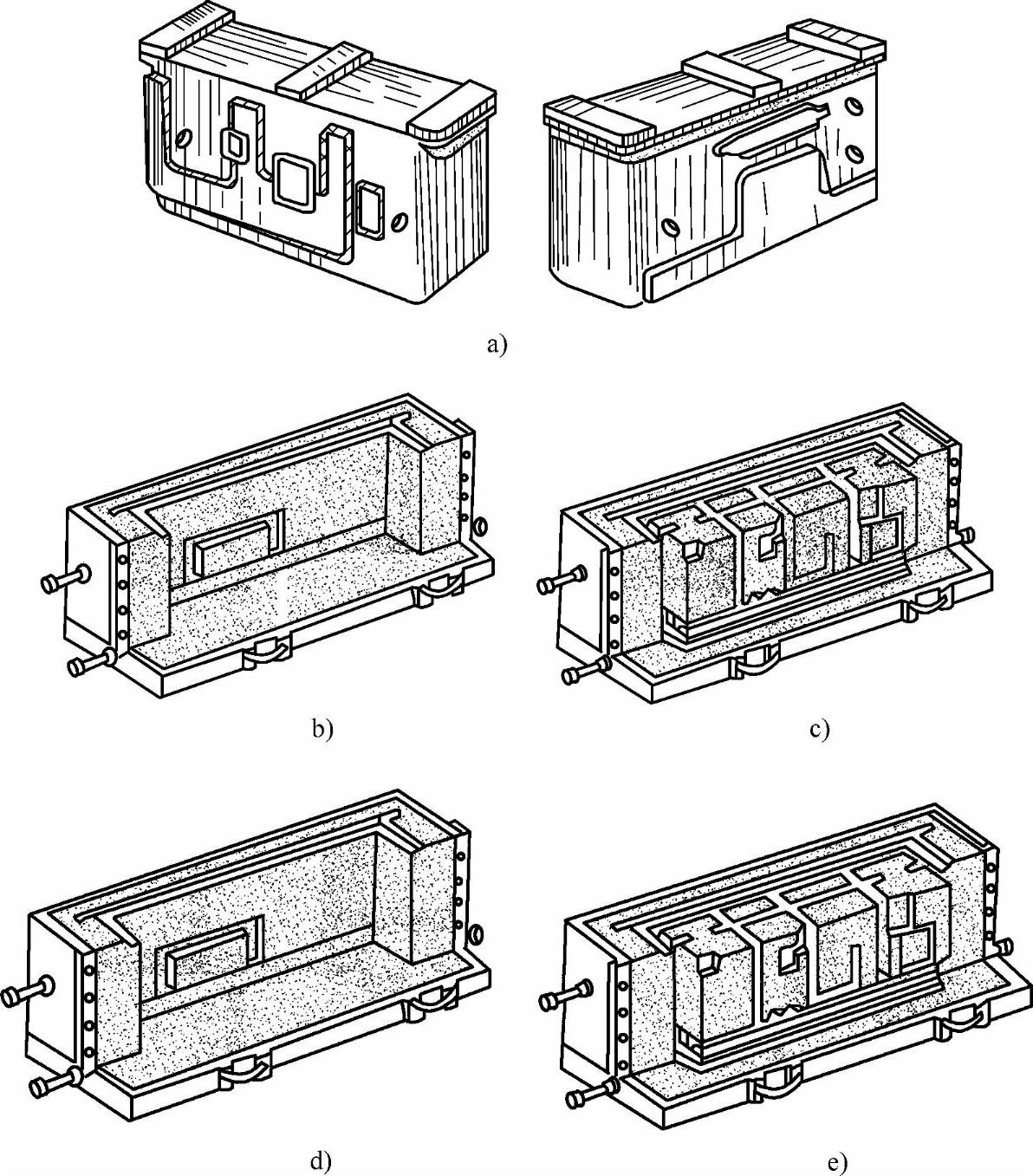

(1)方法 劈箱造型是一种特殊的砂箱造型方法,如图5-6和图5-7所示。劈箱造型是将三箱造型中的中箱和模样相应部分,沿垂直方向劈成几部分,分别造型,再组装而成的造型方法。

中箱通常劈成两部分或四部分,两端的称端箱板,两侧的称侧箱板。箱板和砂芯采用模板造型。然后,将砂芯先在专用的下箱平面上装配,清除灰尘杂物后,再吊装侧箱板和端箱板,并将其紧固。最后放上上箱,形成一个完整的铸型。

(2)特点 劈箱造型的模样和砂箱需劈成几部分,使制造费用增加,生产准备的周期长,操作麻烦,技术难度大。但是它有明显优点:

1)模样劈成几部分后,使舂砂高度大为降低,填砂、舂砂、起模、修型的操作方便省力,显著提高生产率。

2)几块模板通时造型,缩短造型周期。

3)在敞开情况下配箱,使下芯、检测、修整方便,浮砂及杂物易吸除,从而改善劳动条件。

4)提高铸件尺寸精度,减少了铸造缺陷。

(3)应用 适用于成批生产的、大型和结构复杂的、要求高的铸件,例如:机床床身、发动机的缸体等。其他件不宜采用。

图5-6 劈箱造型一(中箱劈成两部分)

a)模样 b)在下箱平面上装上后侧型 c)装入砂芯 d)装上前侧型 e)合上上型

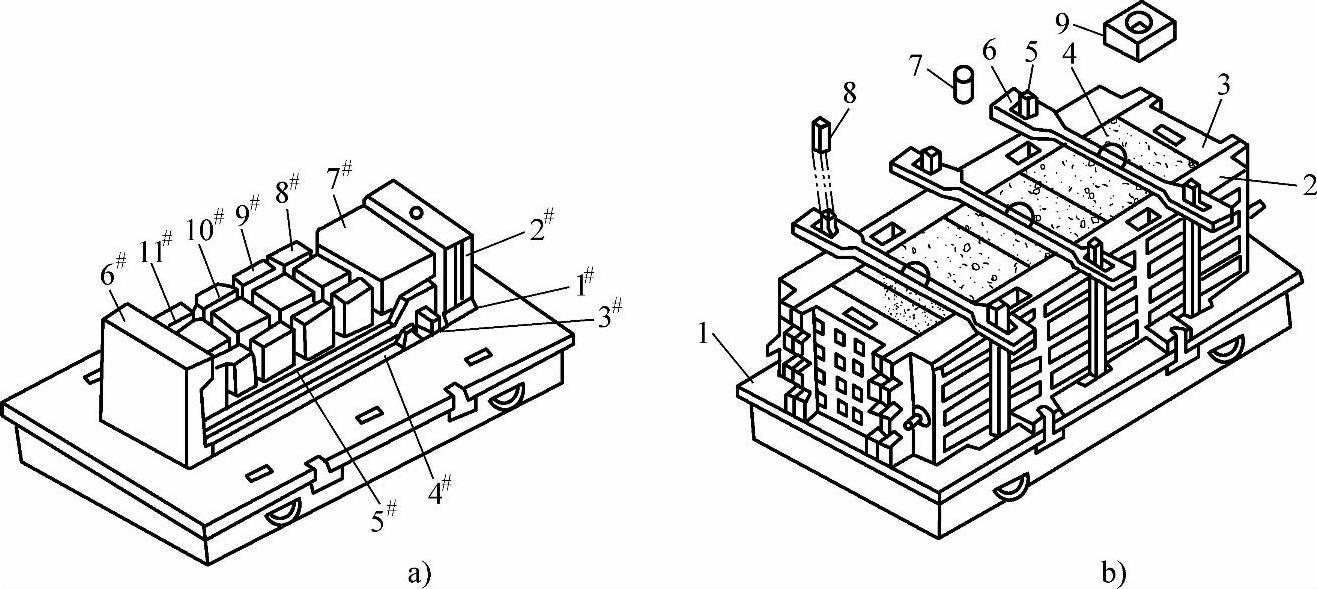

图5-7 劈箱造型二(砂箱劈成四部分)

a)在平箱板上装配砂芯 b)装配好的砂型

1—平箱板 2—侧箱板 3—端箱板 4—砂芯 5—方钢 6—拉杆 7—排气孔圈 8—塞铁 9—浇口箱 1#~11#—砂芯编号

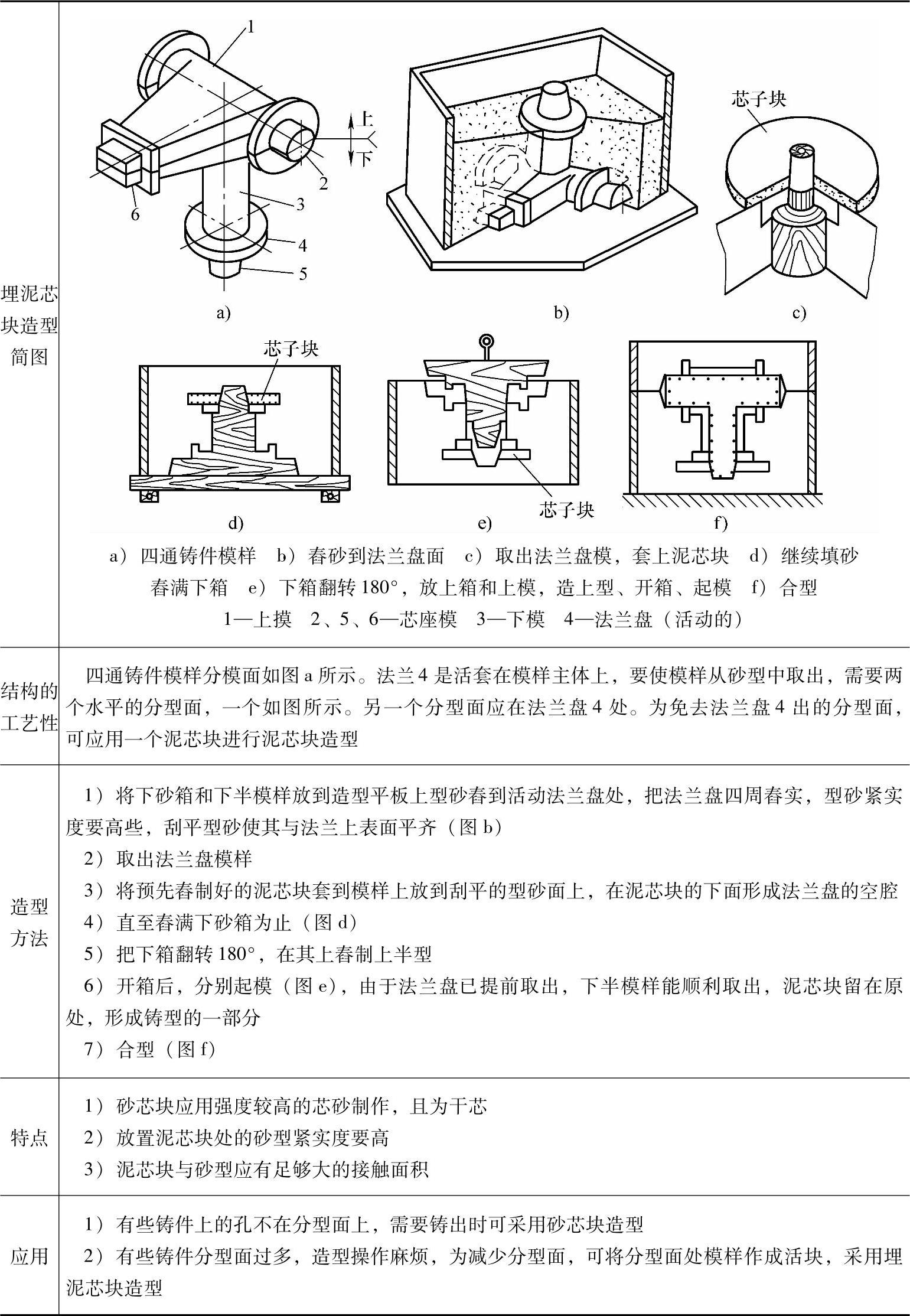

18.埋泥芯块造型(见表5-33)

表5-33 四通铸件的埋泥芯块造型

19.实物造型方法

(1)方法 实物造型是直接用零件做模样进行造型的一种造型方法。

(2)特点 采用实物造型时,铸件的收缩量和加工余量可用加大松模量和在实物表面贴厚的方法来补偿。实物上的孔可用填料填实,需要时加芯头。实物上局部去摸困难的可用活砂方法解决。

(3)应用 实物造型用于形状简单的急需配件。

20.造型守则

(1)造型前的准备与要求

1)熟悉铸件零件图和工艺图,按工艺要求和操作规程的规定,正确地准备模样、浇口、冒口、冷铁、模板、砂箱等以及型砂和涂料。

2)按工艺图检查模样、活块、浇口、冒口、冷铁、型板等的件数、形状和尺寸是否完整和正确,定位装置是否严密而灵活,起模装置是否完备,如不符合要求,应立即退回,配齐修好后再使用。

3)内外冷铁须经清理滚筒除锈和松香酒精溶液防锈处理,表面平整干净,形状与尺寸符合工艺图要求。

4)了解翻箱、起模和配箱操作的要求。

5)砂箱使用前应清除松附其上的残留干砂和锈铁皮。断裂、少吊攀的砂箱不准使用,必要时须经修复加固后方可使用。螺栓连接的旧砂箱使用前须经检查和重新加固后方可使用。

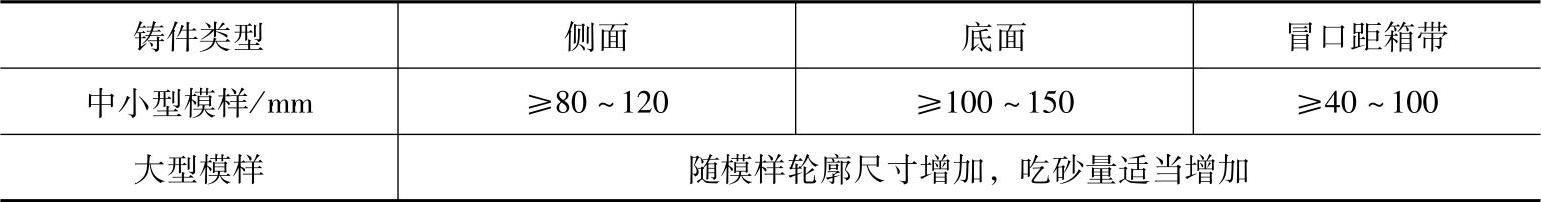

6)在砂箱内放置模样的要求:①模样应能从砂型中顺利取出;②铸件上的加工面,特别是重要加工面,应在浇注时处于底面或侧面,尽量避免处于顶面;③放好模样后,要留有开设浇冒口的位置;④摆放模样时应考虑到与上箱中浇冒口位置一致。箱带不应妨碍浇冒口的正确设置。但在不影响质量的前提下,浇冒口位置允许适当移动;⑤模样边沿到砂箱内壁各部分的吃砂量要求见表5-34。

表5-34 吃砂量

7)一般情况下,砂箱四角应垫以厚度为5~30mm的垫铁,以使分型面高出分箱面。特殊情况下也不能大于60mm,以防压塌或浇注时跑火。

8)模样和模板应清扫干净,不得有浮尘、砂子等杂物。

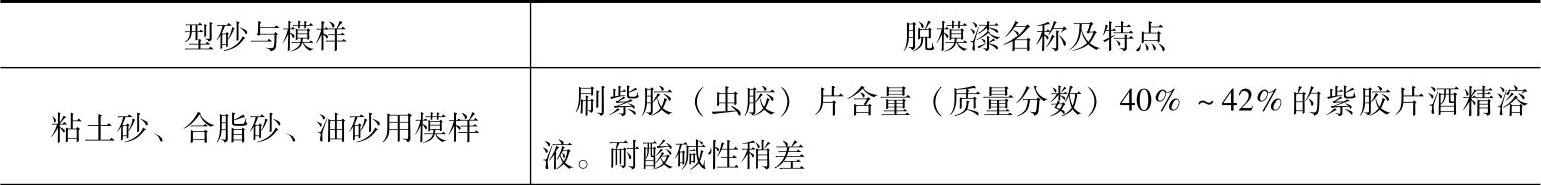

9)为防粘模和方便起模,应在模样及模板上刷涂脱模漆和脱模剂。不同的型砂选用不同的脱模漆,见表5-35。

表5-35 脱模漆

(续)

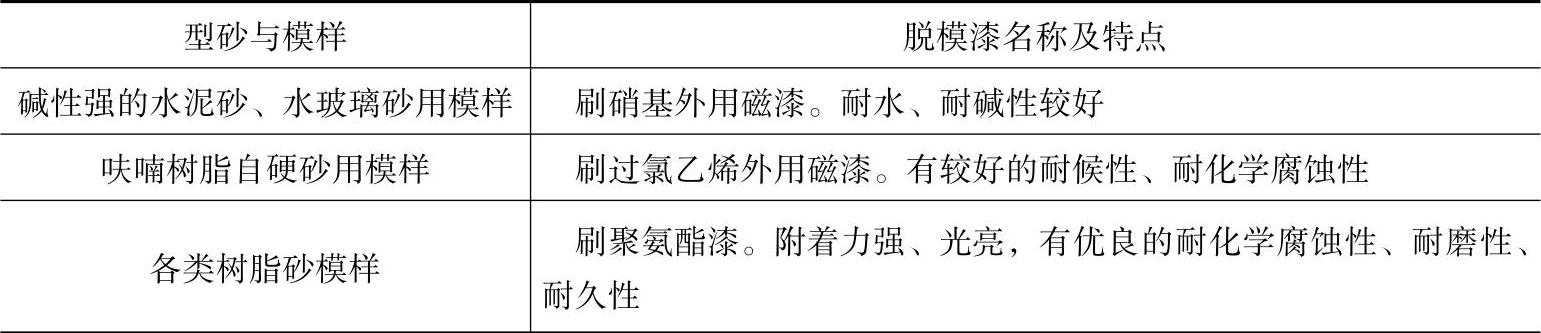

型砂不同的脱模剂也不同,见表5-36。

表5-36 脱模剂

10)大中型铸件模样,或翻箱时易脱落的模样,应用铁钩将模样拉牢在箱带上。

11)按工艺要求,将浇冒口、冷铁、砂芯排气棒、吊拉砂芯的螺栓孔棒等放妥。对吊在箱带上的和要放芯撑的大砂芯,在砂芯和箱带之间和砂芯底部放芯撑的地方,应用垫铁或放耐火砖垫结实。

12)对大砂型和带有大吊砂的砂型,应用铁钩(砂钩)或吊铁棍的措施加固,但铁钩和铁棍长度不能露出砂型表面,应距表面15~30mm。

13)放好合型用的内箱锥。

(2)填砂

1)型砂性能必须符合工艺要求。

2)填砂

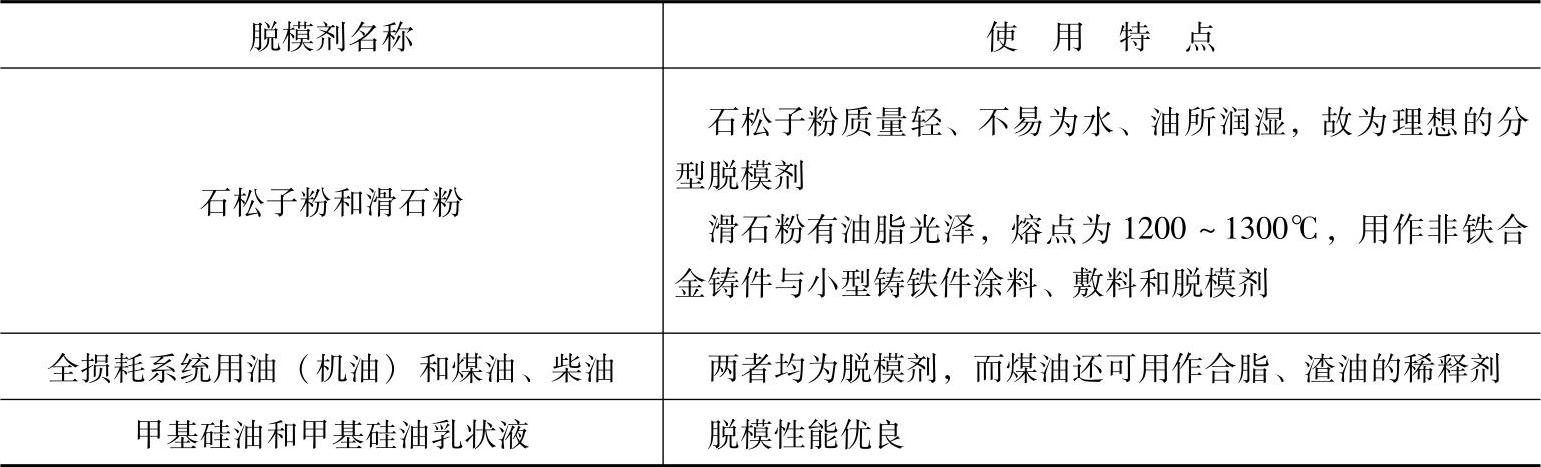

①放砂箱之前,先将面砂均匀地敷在模样上,不易紧实的凹深部位、转角部位,可先捣一捣,或用手按实,或将面砂抛上去。较高的立面可放好砂箱后,再填面砂。面砂应过筛,紧实后的厚度要求见表5-37。(https://www.xing528.com)

表5-37 面砂紧实后的厚度 (单位:mm)

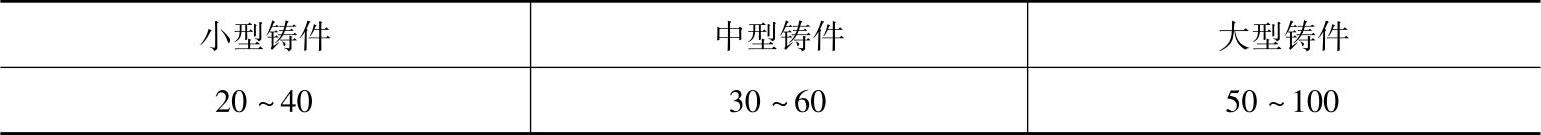

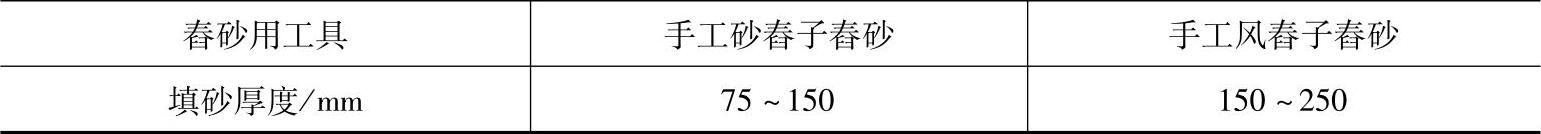

②面砂上部填入松散的背砂,填入量每次不宜过多,每次填砂厚度一般控制表5-38所示的厚度。

表5-38 每次填砂厚度

③粘土砂干型,为减少收缩阻力,填砂时需在冒口周围及妨碍铸件收缩的部位填入锯末砂。

(3)舂砂

1)舂砂时,砂舂子不能直接舂打在模样上。

2)舂砂时,应留心并采取措施,不能使模样、模样上的活块、冷铁、浇冒口舂偏,位置移动,保持浇冒口垂直。

3)舂砂时,应先舂砂箱四角,使模样定位,后沿箱壁四周由外向里舂实。逐层舂实,紧实度应均匀。

4)舂砂时,砂箱内各部位的紧实度应有区别,一般要求箱边附近和型腔表面应比其他部位紧。型砂不同紧实度也不同,如石灰石水玻璃砂一定要舂紧,而粘土干模砂则要松紧合适。

紧实度可用砂型表面硬度计测出,对湿型测得硬度读数一般要求是:湿型小件为50~70;湿型大件为70~90。

(4)砂型排气 金属液注入型腔后产生大量气体,除靠砂型本身透气性逸出外,同时还应根据铸件结构,采用扎排气孔和安放出气冒口排气。

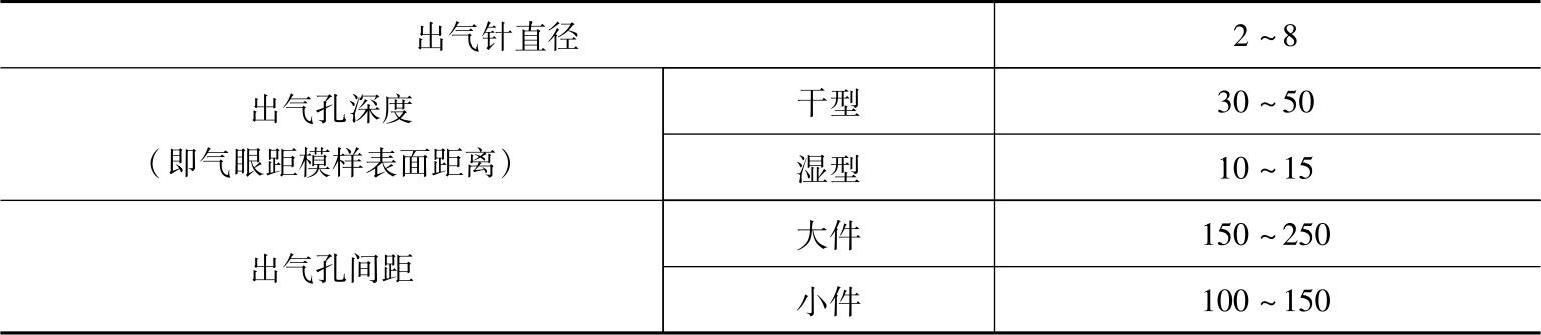

1)上型和下型舂实刮平后,均应用通气针扎出出气孔。一般要求见表5-39。

表5-39 对扎气孔的要求 (单位:mm)

2)在上砂型中局部的凸台、细薄部分、铸件最高处、或易集气的地方,应扎出出气孔或安放出气冒口。

3)一般薄平件砂型的排气。上型排气,采取在分型面上距型腔边沿5~10mm处到砂箱边,划出多条窄的排气沟来排气。下型排气,采取起模前在分型面上沿模样一周刻出一条排气槽,并通到砂箱边,另用一弯曲的弧形通气针在排气槽内扎出气孔。

4)较高的砂型排气。每舂一层均要扎出大量出气孔,以使最下面的气体排出型外。

5)吊砂很高的砂型排气。舂砂时在吊砂中埋入一根草绳,每舂一层从草绳处向外扎出气孔。也可用管子替代草绳,舂实后抽出管子。

6)大砂型或高砂型排气。舂砂时可在砂箱四角和边沿埋入适量焦炭、炉渣等加强排气。或每舂一层后扎出大量出气孔,以助最下部气体排除型外。

7)对不是舂实,而是将模样敲入砂床的砂型排气,在敲模前,在松软砂床上垂直扎出一些出气孔,后用手抹严,再将模样敲入砂床。

(5)分型面修整与隔离

1)分型面修整。两箱合型造型时,在下箱舂实翻箱后,不应急于放上箱,应先对下箱分型面进行修整。

①分型面应修光压平。

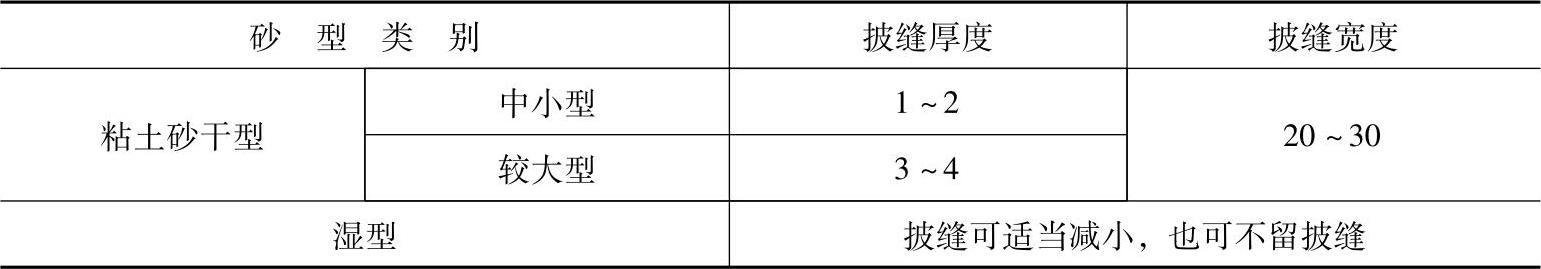

②模样四周应修的低一些,形成一个小披缝,以防起模时带出型砂在合型时压坏砂型。披缝尺寸要求见表5-40。

表5-40 披缝尺寸 (单位:mm)

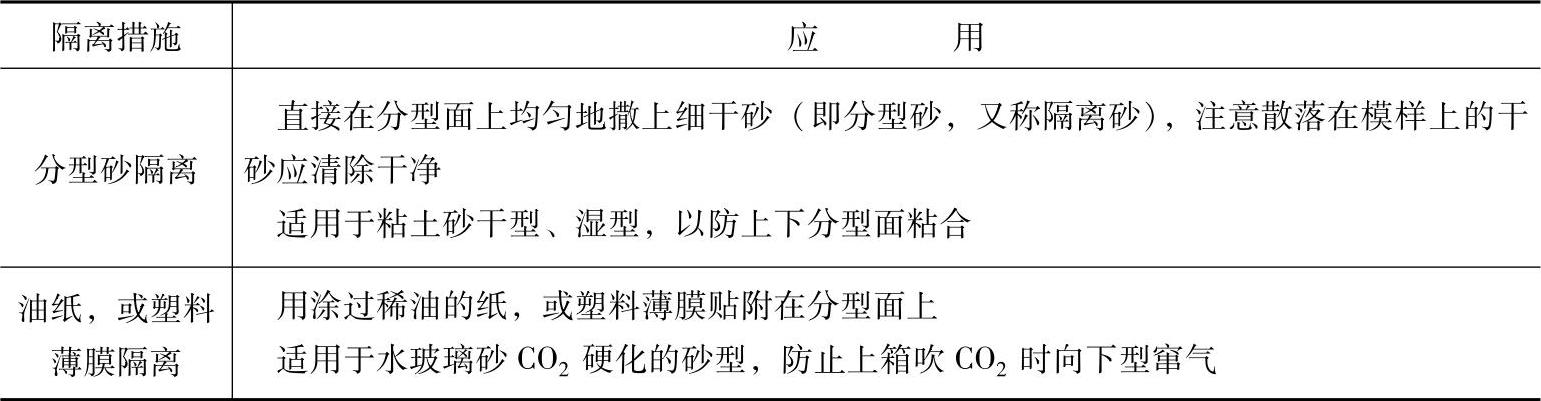

2)分型面隔离。两箱合型造型,下型分型面修好后,放上箱前,应隔离分型面。分型面隔离的措施与应用见表5-41。

表5-41 分型面隔离的措施与应用

斜度较大分型面,撒上分型砂留不住时,采用如下措施:

①干型可先在斜的分型面上喷一些清水,再撒分型砂。

②湿型可在斜的分型面上铺一层旧报纸替代分型砂。

(6)上下砂型定位

1)尽量采用定位销。

2)两箱合箱造型

①可采取金属定位锥和水玻璃砂锥定位。造下型在砂箱内三个角附近各放一个下半锥(母锥),翻箱后将另三个半锥(公锥)分别放入下半锥上,造上型。起模时,将上下型的金属锥取出。合型时放入三个形状和尺寸与金属锥一样的整体水玻璃砂锥定位。

②小型造型,采用合型号(泥号、或粉号、或划线)定位。开箱前在砂箱三个侧面的分箱缝处,清理干净、刷泥浆水、打泥号。泥号要求:线细、顺直、规整、清晰。

③也可采用埋入砂质,或砖质箱锥与合型号结合的定位方法。

3)两箱分型模板造型。采用上下模板上设置固定的铁质锥套和箱锥定位。

(7)开箱与翻箱

1)开箱前先从上型拔出直浇道棒、明冒口,并将浇冒口的上口部位的砂型光平,修整,并刷涂料,撒细干砂。

2)开箱前,先用撬棍在上下箱搭手间稍微撬动,以使模样与型腔间产生微小间隙。

3)开箱时应小心不要碰坏箱壁上的合型号。

4)开箱时,小砂型可用两人合作开箱,必须行动一致垂直抬起。大砂型需用桥式起重机开箱,起重吊钩应调整到上型重心上方,挂上链条后先调整松紧程度,然后由一人指挥,两人扶正,开始缓慢吊起,防止摆动。

5)翻箱时,要严格注意安全。拉模样的螺栓须在砂箱侧立平稳后去除。翻箱后砂箱应摆放平稳。

(8)起模

1)松模

①清除分型砂。

②粘土砂干型,可沿模样边沿均匀刷一层水润湿砂型,修分型面。必要时在分型面和模样四周插钉子加固。

③松模,即活样子,松模量的要求见表5-42。

表5-42 松模量 (单位:mm)

④松模时,小模样应敲起模针,大中模样应用木锤子,或垫上木块敲击模样。前后左右用力应均匀。

2)起模

①起模针(钉或钩)应设置在模样重心的上方。

②开始起模时,先用锤子向下敲击起模针,使粘在模样上的型砂脱落,而后,将起模针垂直向上提起,同时用木锤子轻轻敲击模样,待全部模样起出时,应迅速向上提出,不可偏斜和摆动,以免碰坏砂型。

③较大模样可以钉入两根起模针起模,以减少摆动。

④为防止起模时带起周围型砂,可在模样四周砂型上压上压板后起模。

⑤不要践踏型腔表面和分型面,必要时应垫上平板等脚踏物。

⑥取出的模样、浇冒口应放置在一定位置,不可乱抛。

(9)砂型修整与增强

1)修型

①起模后,应检查分型面、型腔、发现局部松软、损坏或裸露背砂的地方,应仔细用面砂补修,使其恢复原来形状和尺寸。

②修型应先内后外、先上后下有次序进行,以免已修好的砂型又被散砂落入弄脏。

③对大面积损坏处的补修,应先挖除表面层型砂,或将表层划毛,再填补高出原平面的面砂,修压后与原平面平齐并粘牢在一起。

④补修粘土砂型时,若砂型太干,可先喷一层水润湿,补修后局部烘烤。补修水玻璃砂型和呋喃树脂自硬砂型时,严禁用水润湿。

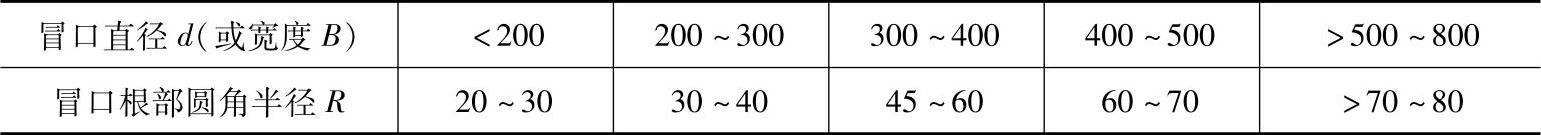

⑤所有铸件的内角都必须修成圆角(除芯头外),冒口与铸件相连的根部必须打成圆角。冒口根部的圆角见表5-43。

表5-43 冒口根部的圆角 (单位:mm)

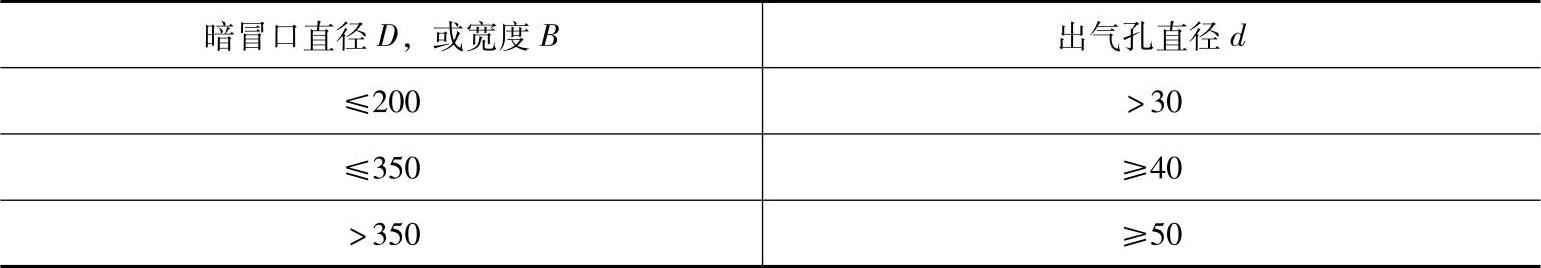

⑥暗冒口要扎出大气压芯的孔和出气孔,出气孔直径要求见表5-44。

表5-44 出气孔直径 (单位:mm)

冒口与铸件同样大时,要留出明显的气割印。

⑦按工艺规定的部位修出防裂肋。

⑧修型时应保持砂芯座形状和位置正确。砂芯座底部,或出气孔四周应挖出小沟槽,以便放白泥条。必要时在分型面上挖出砂芯的出气槽。

⑨能在湿型内落好的砂芯(即干芯湿下)尽量落好固定,做到尺寸准确,出气孔通畅。

⑩特殊重要件,按规定在砂型内适当位置打上编号。

2)砂型的增强。对浇注中砂型易起砂,或经不住金属液冲刷的部位,进行增强。增强措施一是插钉子,二是刷涂料。

①对干燥过的砂型,或已硬化的砂型,在补修后应插钉子以形成坚实的骨架。

②修补好的大平面、凸台、转角、浇口附近,应插钉子加固。

③插明钉时,钉头应与砂型表面平齐。插暗钉时,钉头应敲扁,低于砂型表面3~5mm,用面砂覆盖。

④插钉的长度根据砂型面积和结构选取,一般钉长为50~200mm,间距为25~100mm,不能用弯的钉子。

⑤钉子应先润湿一下再垂直插入砂型,大平面积上的插钉时应错开排列。

(10)刷涂料

1)刷涂料前应将型腔内、浇冒口内的散砂清理干净。

2)涂料应刷的均匀,凹陷处不许涂料堆积。刷完涂料的砂型必须是光滑的。

3)干模砂刷涂料

①涂料种类按工艺规定使用。

②涂料搅拌均匀再用。一般小砂型应刷1~2遍,中大型应刷2~3遍。

刷第一遍时涂料应稠些,密度控制在1.6~1.8g/cm3之间,刷完后应晾干一段时间,再光压一遍,继续刷下一遍。

第二、三遍涂料应稀一些,密度控制在1.4~1.5g/cm3之间,刷完后晾干2~4h,即可进窑烘干。厚壁大型铸件可抹涂膏,涂膏厚度一般为1~2mm。

③在砂型内湿下的砂芯(即干芯湿下)应连同砂型再刷一遍中等浓度涂料。

④芯头部分可刷白泥浆涂料。

4)湿型用敷料

①将预先配制好的干敷料装在粉袋中,抖动粉袋将敷料均匀地撒在湿型表面。必要时可用镘勺光压,使其粘牢。

②也可将干敷料直接撒在砂型表面,用排笔沿一个方向将敷料涂扫,使其均匀分布在砂型表面。

5)呋喃树脂自硬砂型,用醇基涂料(即快干涂料)均匀刷在砂型上,点燃后,即可固化。也可采用自干涂料,涂料刷在砂型上,待分散介质挥发后固化。

6)造好砂型应按砂箱大小整齐堆放,砂箱间用垫铁垫箱。垫铁厚度,中小箱为50~100mm,大箱为150~200mm。

(11)硬化

1)水玻璃砂型的硬化

①水玻璃CO2砂的硬化。应控制适当的CO2压力和流量,在半硬化状态下起模。硬化可用气眼针以穿透砂型的程度来判断。过量的CO2会使铸型发酥或产生白霜。

②水玻璃砂型也可采用真空置换硬化法。

③有机酯水玻璃自硬砂型的可使用时间较短,因此,最好选用连续混砂机混砂造型,可缩短混砂时间。夏季采用硬化速度慢的有机酯和低模数水玻璃。冬季采用硬化速度快的有机酯和高模数水玻璃。应在可使用时间内完成造型。

2)呋喃树脂自硬砂型的硬化。硬化速度应从控制树脂自硬砂的可使用时间和脱模时间着手。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。