冷芯盒树脂砂制芯工艺是将混合好的树脂砂,射(吹)入芯盒中,然后,用吹气设备吹入气体固化剂,砂芯在常温下快速固化,通过吹干燥清洁的压缩空气,冲洗净化砂芯中的残余固化剂后,即可出芯。出芯后,可以立即下芯、合型、浇注,以减少砂芯储存时间。

冷芯盒工艺是一种节能、低污染、高效的造型、制芯工艺,有逐步取代热芯盒的趋势。此工艺适用于中、小批量多品种的机械化生产。

常用冷芯盒制芯工艺按气体固化剂不同,分为四种:三乙胺法、SO2法、酯硬化法、CO2硬化法。

1.三乙胺法冷芯盒砂

三乙胺法冷芯盒砂广泛用于汽车、拖拉机铸件的生产。但是应注意,有人对粘结剂过敏,不要与之直接接触,以免患皮炎病。

使用的粘结剂为双组分,组分Ⅰ是液态酚醛树脂,组分Ⅱ是聚异氰酸酯。两组分按1∶1的比例加入到原砂中,混匀后吹(射)入芯盒,然后吹入三乙胺,芯砂可在数秒或十几秒内硬化。三乙胺在常温下为液态,需经汽化处理,一般是预热至35~50℃,然后以氮气为载体,将三乙胺稀释汽化。砂芯在芯盒内经吹三乙胺硬化后,还需用干燥的空气将砂芯中剩余的三乙胺吹净,然后取出砂芯,既可使用。

(1)原材料

1)原砂—擦洗(或精选)硅砂,锆砂、铬铁矿砂等。

2)粘结剂—冷芯盒树脂。由组分Ⅰ(液态酚醛树脂)和组分Ⅱ(聚异氰酸酯)组成。

3)固化剂—三乙胺(TEA)。

4)载送气体—氮气,或冷冻除湿处理的压缩空气。

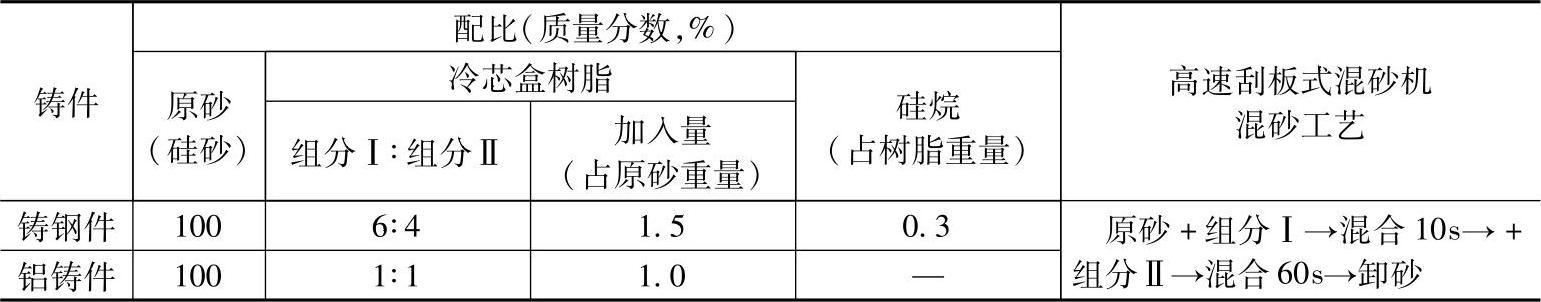

(2)三乙胺法冷芯盒砂的配比及混砂工艺(见表4-86)

表4-86 三乙胺法冷芯盒砂的配比及混砂工艺

(3)三乙胺冷芯盒法制芯工艺

1)芯盒表面喷涂冷芯盒专用脱模剂,以表面见湿为宜。不能采用乳液脱模剂。

2)射砂压力0.3~0.55MPa。

3)射砂时间3~5s。

4)吹三乙胺时间与吹三乙胺量,可根据砂芯形状与大小确定。一般低压吹三乙胺4~10s,高压吹三乙胺5~15s。

5)吹压缩空气净化时间10~20s。

(4)三乙胺冷芯盒砂的常见缺陷及解决方案(见表4-87)

表4-87 三乙胺冷芯盒砂的常见缺陷及解决方案

2.SO2法冷芯盒砂

SO2法冷芯盒砂已用于泵类、液压件、汽油机及柴油机等铸铁、铸钢及非铁合金铸件的生产。但是SO2有臭味,空气中含量达到1×10-6时即可感觉到,因此整个系统必须严加密封,不能泄露。

(1)原材料

1)原砂——硅砂(擦洗砂或精选砂)。

2)粘结剂——酚醛或呋喃型冷硬树脂。最常用的是低水无氮树脂,或低氮呋喃树脂。

3)过氧化物(活化剂)——有两类:一类是无机过氧化物,如质量分数为35%的过氧化氢;另一类是有机过氧化物,如过氧化丁酮(MEKP)。(https://www.xing528.com)

4)固化剂——工业纯SO2气体。它是一种无色、有刺激气味、不易燃的气体,在温度25℃,压力为0.245MPa时就液化,通常以液态并用密封容器盛装供应。使用时用氮气或干燥空气从容器中将SO2气体带出。

(2)SO2法冷芯盒砂配比及混制工艺(见表4-88)

表4-88 SO2法冷芯盒砂配比及混制工艺

注:SO2法树脂砂可存放8h以上。超过存放期的芯砂,再加适量的过氧化物仍可继续使用。

(3)硬化工艺

1)大量流水生产——采用具有吹气硬化系统的专用制芯设备,将芯砂射入芯盒,吹入SO2气体,吹入时间在1s左右,然后用干燥微热的洁净空气吹净残留的SO2气体(约10s),生产节奏很快。

2)单件、小批或大芯生产——用一间密闭的气硬室,将砂芯紧实成型后至于该室内,先抽出部分空气造成负压,再向室内吹入SO2气体1~2s,最后用干燥微热的洁净空气清除残留的SO2气体,这个过程约需15s。

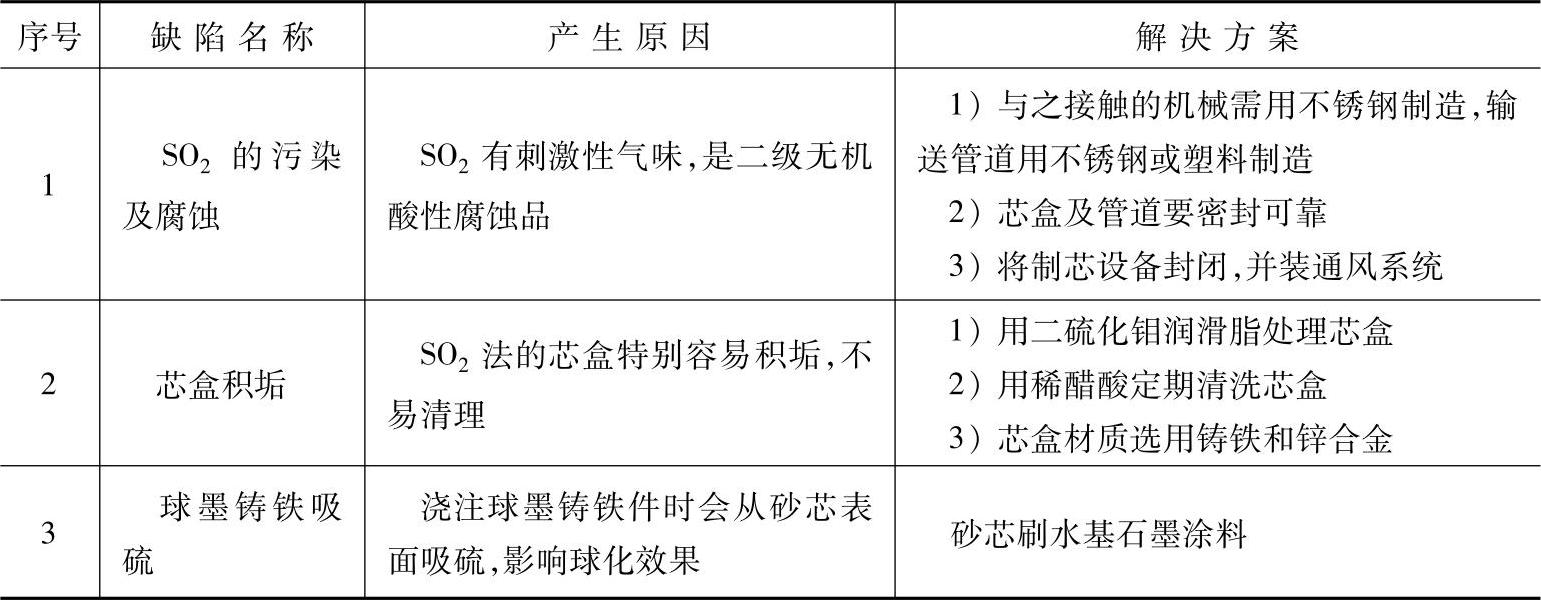

(4)SO2法冷芯盒砂可能产生的缺陷及解决方案(见表4-89)

表4-89 SO2法冷芯盒砂可能产生的缺陷及解决方案

3.酯硬化树脂砂

酯硬化树脂砂(冷芯盒砂)工艺,是采用一种水溶性碱性甲基酚醛树脂与原砂混合后,吹入甲酸甲酯雾气,使砂芯硬化。酯硬化冷芯盒砂具有基本不污染环境,工艺装备简化,树脂、固化剂有害成分少的特点,可用于大批量和中等复杂程度砂芯的生产。

1)粘结剂——甲酸甲酯硬化酚醛树脂(简称酯硬化树脂)。

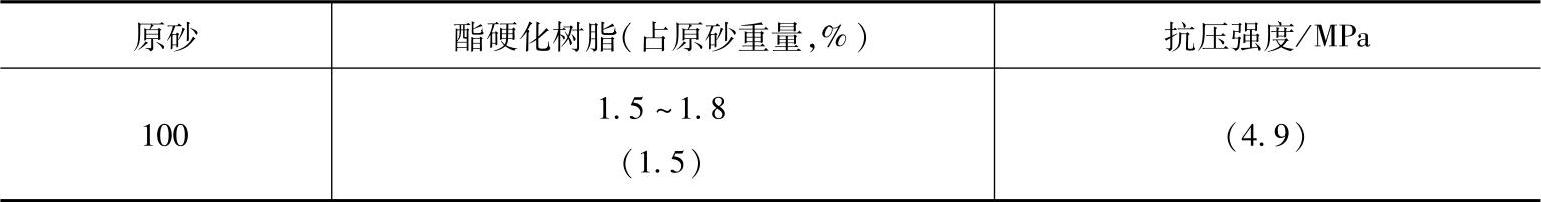

2)酯硬化冷芯盒砂的配比及性能见表4-90。

表4-90 酯硬化冷芯盒砂的配比及性能

注:硬化剂甲酸甲酯要使用专用雾化器雾化,雾化时加温60℃左右,雾化压强0.2MPa。

4.CO2硬化冷芯盒砂

CO2硬化冷芯盒砂的突出优点是对人体和环境污染很小(低于其他冷芯盒制芯工艺)、残留CO2气体不必冲洗、无尾气处理工序、廉价。缺点主要是常温强度低,需加粉状促硬剂。

(1)原材料

1)粘结剂——CO2硬化酚醛树脂(液态)、聚丙烯酸钠树脂(无色或淡黄色液态)。

2)固化剂——CO2气体。

3)促硬剂——灰白色粉末。

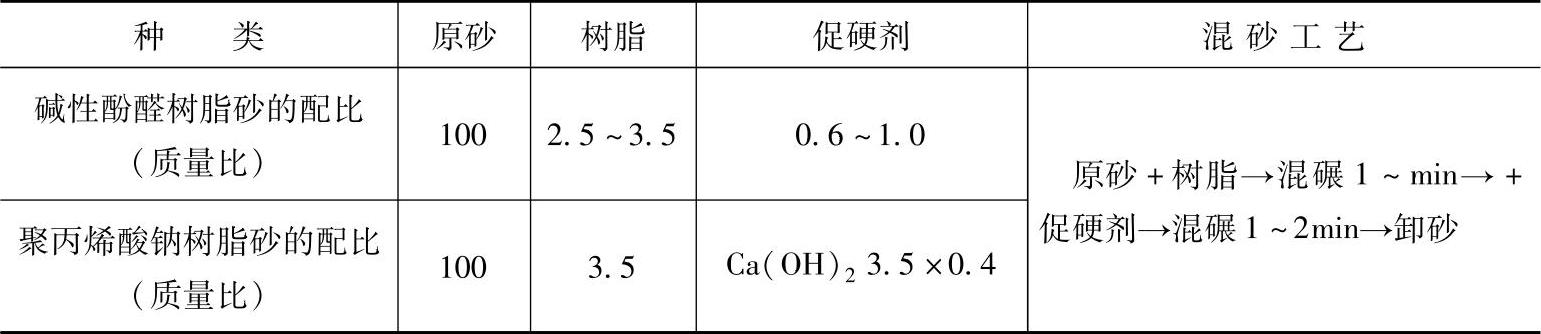

(2)CO2硬化冷芯盒砂的配比及混制工艺(见表4-91)

表4-91 CO2硬化冷芯盒砂的配比及混制工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。