1.80t启闭机大齿轮的结构特点及技术要求

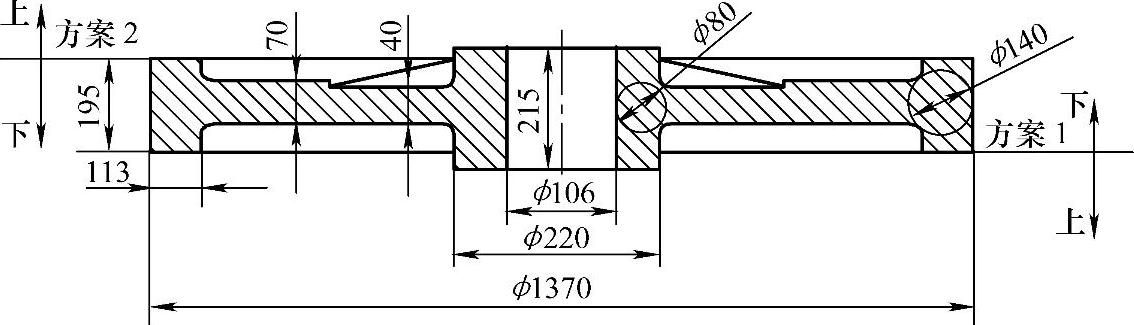

80t启闭机大齿轮如图3-50所示。铸件重量为1330kg,单件生产。

结构特点:大齿轮齿顶圆直径为φ1334mm,单辐板,靠近轮毂部分辐板较薄(40mm),一侧分布有6条厚度为25mm的肋条。辐板的外围稍厚(70mm)。考虑加工余量后,铸件的轮缘及中央轮毂处较厚,在轮缘与辐板交接处形成热节,热节圆直径达φ140mm。轮毂和辐板交接处形成热节,热节圆直径为φ80mm。因此,其结构特点是厚实的中央轮毂、薄壁的辐板、厚大的轮缘。

技术要求:材质为ZG340-640。ZG340-640钢的化学成分(质量分数,%)要求:C 0.52~0.62、Mn 0.50~0.80、Si 0.2~0.45、S≤0.04、P≤0.04。力学性能要求:σb≥650MPa、δ≥10%。铸件加工前,应经正火+回火处理,硬度为160~210HBW。

该铸钢大齿轮在机器中主要用来传送扭矩。因此,要求铸件不得有缩孔、缩松,内外表面无气孔、夹砂结疤、砂眼、渣气孔、粘砂等缺陷,以保证强度。

由于该铸件的质量要求较高,因此,应优选铸造工艺方案。

图3-50 ZG340-640大齿轮铸造工艺方案

2.铸造工艺方案

(1)浇注位置和分型面的选择方案 该大齿轮的铸件简图及浇注位置方案,如图3-50所示。方案1和方案2都可行。由于70mm的厚辐板及6条肋都偏向一侧,故方案2优于方案1。这样,在轮毅上方设置冒口,6条肋都可起到增大补缩通道的作用,能更有效地对40mm辐板处进行补缩。轮缘冒口对70mm厚辐板处补缩,由于补缩距离较近而更有效,因此,决定采用方案2。

分型面通过轮缘上表面。浇注位置为:使6条肋呈向上位置,轮毂中央设置砂芯,采用旋转刮板造型,6条肋、个别小搭子及冒口须制作模样。

(2)凝固顺序分析及冒口设计

1)顺序凝固分析。铸钢的体收缩率大,且齿轮的轮缘和轮毂部分厚大,与辐板的交接处形成热节区,很容易形成缩孔、缩松缺陷,因此,宜采用定向凝固原则。在轮缘、轮毂分别设置冒口。在浇注后,薄壁的辐板先凝固,其液态和凝固收缩分别由厚壁的轮缘和轮毂处的钢液补给,冒口最后凝固,用来补给轮缘及轮毂处凝固时所需要的钢液,以便消除缩孔和缩松。

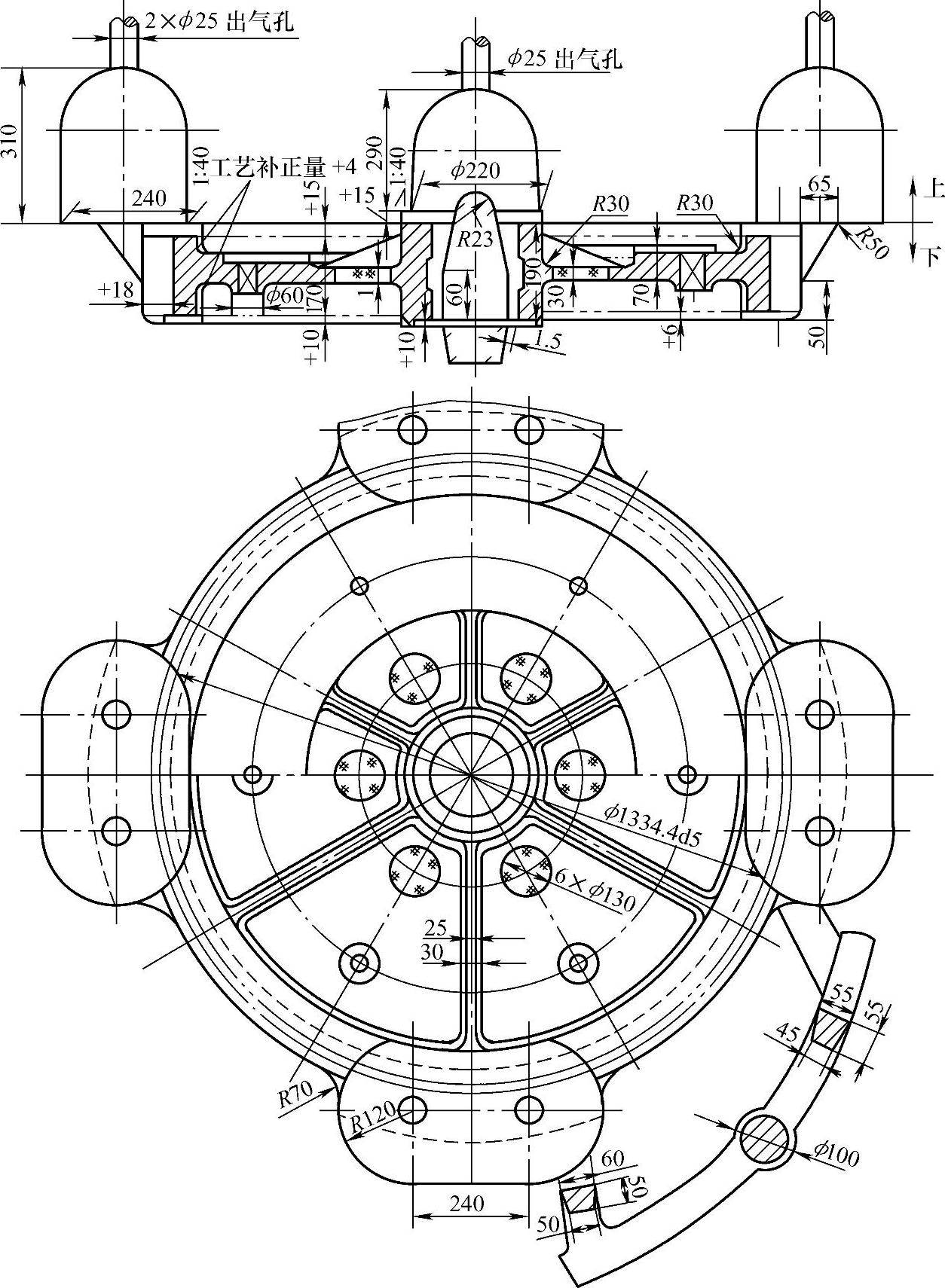

2)冒口设计。经计算,确定在轮缘处采用1#腰圆形冒口4个,冒口尺寸为240mm×480mm×310mm,冒口总重量为2060kg,轮毂处采用一个2#半球形冒口,冒口重量为77.6kg,具体尺寸和安放位置参见图3-51的铸造工艺图。(https://www.xing528.com)

(3)浇注系统设计 某重工机械公司采用5t电弧炉炼钢,7t漏包进行浇注。根据工厂经验,对于大齿轮要求型内液体金属的上升速度不小于15mm/s,以此来计算确定7t漏包的包孔直径为φ60mm,浇注时间为15s。再以包孔截面积来选择浇注系统各截面。因铸件高度小,内浇道可由分型面经冒口引入,见图3-51。

图3-51 ZG340-640大齿轮铸造工艺图

直浇道直径为φ100mm,高400mm,重量23.6kg;

横浇道为双向,梯形截面55mm/45mm×55mm,总长1500mm,重量32kg;

内浇道2道,截面也为梯形60mm/50mm×55mm,总长1000mm,重量22kg。

浇注系统总重量77.6kg。

(4)主要工艺参数

1)铸件线收缩率2%。

2)轮缘的工艺补正量,以齿轮的生产经验,取e=4mm。

3)机械加工余量,考虑到是刮板造型,精度较差,适当放大些。上面加工余量15mm,底面取10mm,齿轮顶外圆取18mm,中央轮毂内孔取12mm。

4)采用水玻璃砂造型,干型浇注。

5)型砂成分(质量分数,%):硅砂(分组代号30号)100,白泥5,水玻璃(模数2.2)7。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。