1.铸钢阀体件的结构特点及技术要求

铸钢阀体在高压工况下工作。材质为ZG230-450。其结构较简单,但壁厚不均匀,三个法兰较厚,外形尺寸为φ180mm×254mm×220mm。阀体重量22kg。批量生产。

阀体要求水压试验,在6MPa压力下持续20min以上不得渗漏。因此,铸件不允许有缩孔、缩松等缺陷,内外表面必须打磨光滑、清除干净,不得有粘砂、氧化皮、飞翅、毛刺等缺陷。

2.铸造工艺解决方案

(1)浇注位置和分型面的选择 有两种工艺方案供分析选择:

方案一:垂直浇注方案(平作立浇)。即让φ180mm的法兰向上,采用顶冒口进行补缩。由于冒口位置高于阀体,有利于补缩。分型面通过三个法兰的中心线,容易起模。但此方案操作复杂,不宜采用。

方案二:模板造型、水平浇注方案(平作平浇)。如图3-47所示。分型面仍选择通过三个法兰的中心线。铸件按定向凝固原则,采用侧暗冒口进行补缩。但此方案侧暗冒口的补缩效果差于顶冒口,因此,采用大气压力冒口以增强补缩效果。这种“平作平浇”方案为拼箱、实现一型多铸提供了条件。

图3-47 铸钢阀体铸造工艺图

设置4个大小相同的大气压力侧暗冒口。每个冒口同时补缩两相邻铸件,冒口的补缩颈与两个厚法兰边相连。模板布置如图3-48所示。每型可布置4件阀体。砂箱尺寸为800mm×800mm/200mm。

采用水玻璃砂造型、热芯盒制芯;或采用树脂砂造型、制芯工艺。此方案操作方便,生产效率高,故采用此方案。

(2)冒口形式、位置、数量及尺寸的计算 采用拼箱浇注,一型4个铸件,同时也设4个冒口。可视为一个冒口补缩一个铸件。

图3-48 阀体在模板上的布置图

阀体材质是牌号为ZG230-450铸钢,其体收缩率为3%,钢的密度为7.8kg/dm3,主、侧法兰热节圆直径d1=36mm。可计算出该件从浇注到凝固完毕所需要补缩的钢液体积。将此体积视为球形,计算出其直径d0,把d0加上热节圆直径d1作为冒口的最小直径。d0按下式求得:

冒口直径d=d0+d节=(55+36)mm=91mm,取95mm。

冒口高度按经验关系求得:(https://www.xing528.com)

H=1.7d=161mm,取160mm。

冒口全部放在上型内,使用φ18mm的大气压力砂芯,插入冒口深度为50mm。

(3)补缩通道与补贴方案 如图3-48所示,因铸钢的体收缩率较大,铸件壁厚不均匀,并且自然形成五个热节区,即三个法兰与本体相交处,存在三个热节圆直径d1=36mm的环形热节。这三个热节可使用侧暗冒口实现定向凝固。因距侧暗冒口近,冒口中炽热的钢液直接补缩热节。此外,阀体中心部位还存在两个近似环形的热节区,其热节圆直径d2=20mm。这两个热节被薄壁部分将冒口隔开,侧冒口无法对它进行补缩。为防止这两处产生缩孔、缩松,采用补贴的办法(此处是在薄壁上加工艺肋),在侧冒口和内部热节区之间造成补缩通道。减少了冒口数量,节约了钢液。

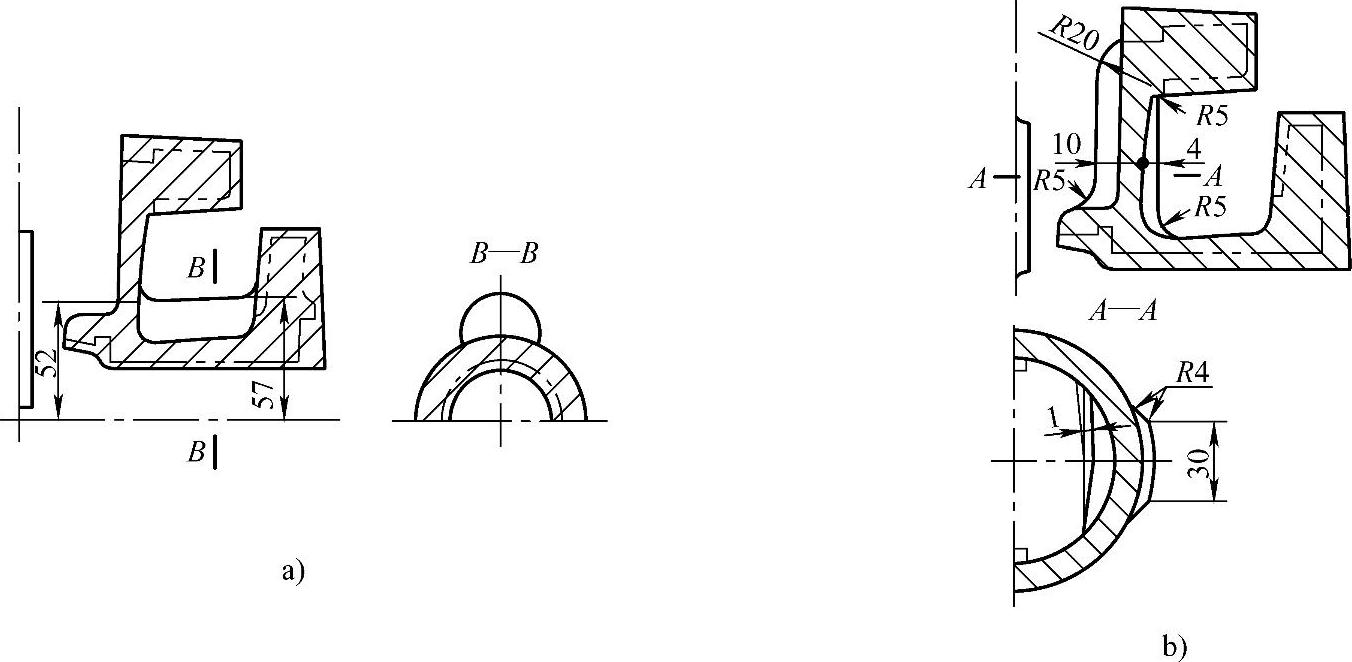

补贴有两种方案:第一种补贴方案如图3-49a所示。这种补贴(工艺肋)设在侧法兰和内部热节之间,需要在清理时割除掉,故有较大的切割工作量,并且影响外观质量,不宜采用。

第二种补贴方案如图3-49b所示。铸件外形变化不大,只增加了4mm×30mm两条扁平补贴,内部也只增加10mm厚的两条月牙形补贴。但对使用没有影响,且增加阀体的强度和刚度,清理时不用割掉。故采用此补贴方案。

补贴尺寸如下:补贴厚度按经验比例关系取1.2d1=1.2×36mm=42mm。

补贴高度按冒口高度的0.4倍选取,则0.4H=0.4×160mm=64mm,取65mm。

为了使阀体内部阀座处的两个热节区(d2=20mm)能得到补缩,按第二种补贴方案增加两条补贴。其大小根据热节圆滚圆法确定。因内腔过小,阀座处装配不变,所以补贴未全部加在内部,向阀体外部借出4mm,见图3-49b。

图3-49 补贴

a)第一种补贴方式 b)第二种补贴方式

3.铸造工艺参数

1)铸造线收缩率:2%。两侧法兰之间因收缩受到阻碍,线收缩率取1%。

2)加工余量:均取3~4mm。但考虑到起模斜度,加工余量最大处可增至7mm。

3)工艺出品率:每型金属总重量143kg,浇冒口重量为(143-88)kg=55kg。则铸件工艺出品率为

据资料,类似的铸钢阀体,水玻璃砂型、油砂芯、铸造工艺相同,因使用发热冒口使得工艺出品率达72%。可见,采用实用先进的工艺技术,有利于保证铸件质量,还有利于提高经济技术指标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。