1.铸钢件的外冷铁

铸钢件外冷铁分为直接外冷铁和间接外冷铁,常用外冷铁建立具有激冷作用的人为末端区;或用于消除铸钢件的裂纹、缩孔和缩松。

(1)铸钢件外冷铁尺寸

1)板形外冷铁尺寸。法兰和凸台常是热节较大的部位,往往又是重要工作面,通常都用板形外冷铁激冷。

板形外冷铁的厚度小于25mm时,用钢板切割制成;板形外冷铁的厚度大于25mm时,用铸钢浇注成型外冷铁。板形外冷铁的尺寸见表3-123。

2)圆角外冷铁尺寸。铸件两壁交接处形成L形、T形、+形的热节点,此处易产生缩松和裂纹,常需安放圆角外冷铁。圆角外冷铁的圆角R与铸件的圆角应相同。一般R=(a+b)/4,a和b为组成圆角的两壁厚度。当R≤25mm时,用圆钢截成外冷铁;当R>25mm时,可用半圆形成形外冷铁。

表3-123 板形外冷铁尺寸 (单位:mm)

①圆角外冷铁尺寸见表3-124。

表3-124 圆角外冷铁尺寸 (单位:mm)

(续)

②铸钢件各种接头部位的圆柱形外冷铁尺寸见表3-125。

表3-125 铸钢件各种接头部位的圆柱形外冷铁尺寸

(2)外冷铁的使用规程

1)冷铁工作表面应平整光滑,去除油污和锈蚀,涂刷涂料。

2)安放位置要得当,冷铁最好置于铸件底部或侧面,不能破坏铸件的凝固顺序,不应堵塞冒口补缩通道。

3)厚大板状外冷铁四周作成45°斜度,以使铸件激冷面至非激冷面有一个过渡区,避免温差过大,使铸件产生裂纹。

4)铸件内圆角R小于15mm时,选用圆钢外冷铁;R大于15mm时,选用半圆成形外冷铁。铸件热节小于70mm时,选用外冷铁;热节大于90mm时,选用内外冷铁配合应用。铸件厚度大于150mm时,尽量不用外冷铁,避免铸件与冷铁熔接。

5)冷铁直径小于50mm,厚度小于80mm,长度不宜太长。要便于固定,数块合并使用的冷铁,应交错排列,间距10~15mm,避免因膨胀变形挤坏砂型,或激冷作用过强造成铸件裂纹。

6)铸钢件外冷铁材质不用铸铁,而用普通碳素钢,以防与铸件熔接,使铸件渗碳产生裂纹。

2.铸钢件的内冷铁

铸钢件内冷铁分为熔合内冷铁(内冷铁和铸件本体熔合成一体)和不熔合内冷铁。常采用内冷铁,以缩小铸件或铸件局部热节处的模数、控制顺序凝固、减少冒口体积和消除缩孔、缩松。内冷铁的设计或选用,主要是确定内冷铁的重量和冷铁截面尺寸。

(1)内冷铁尺寸 铸钢件内冷铁是根据所需激冷部位的形状和大小而选用的。(https://www.xing528.com)

1)铸件钻孔部位的内冷铁尺寸见表3-126。

表3-126 铸件钻孔部位的内冷铁尺寸

2)厚实铸件的架状内冷铁尺寸见表3-127。

表3-127 厚实铸件的架状内冷铁尺寸 (单位:mm)

3)铸件局部小热节处圆钢内冷铁尺寸见表3-128。

表3-128 铸钢件局部小热节圆钢内冷铁尺寸

(续)

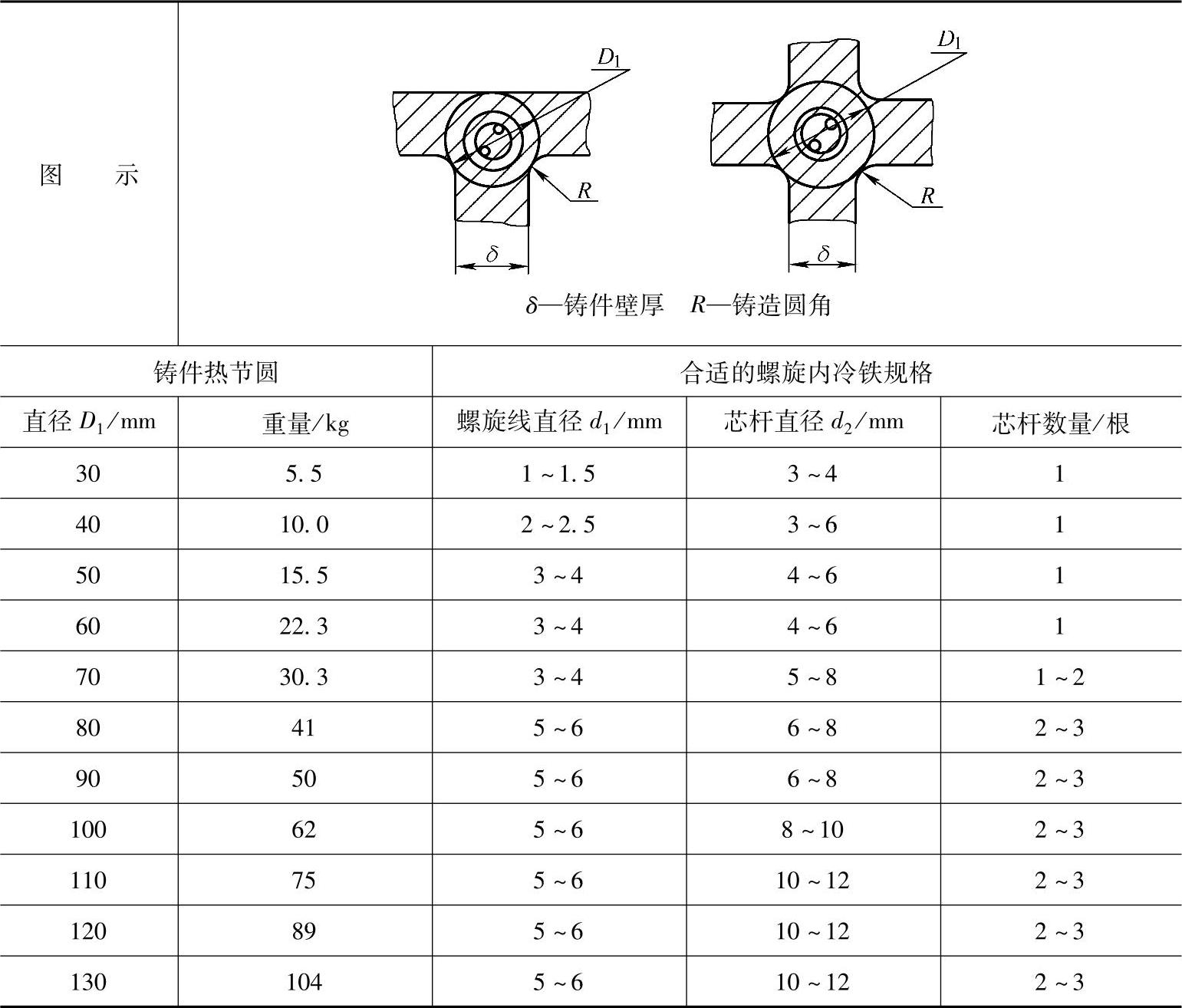

4)螺旋形内冷铁的尺寸、螺旋内冷铁的标准规格和单位重量见表3-129、表3-130。

表3-129 螺旋内冷铁的尺寸参数

注:螺旋内冷铁的重量按占铸件被激冷热节重量的1.5%~4%计算。d1、d2见表3-130中的表图。

表3-130 螺旋内冷铁的标准规格和单位重量

(续)

(2)铸钢件内冷铁的使用规程

1)铸钢件的内冷铁表面必须清洁,不得有油污、锈斑、水气和渣粒等。常用喷砂、滚筒清理或酸洗等方法,清除其表面附着物,然后,在内冷铁表面喷涂铝、镀锡、镀铜。

2)内冷铁应在组芯、合型时才装入铸型。采用湿型铸造工艺时,铸型在装入内冷铁后,应在3~4h内浇注,否则,有使铸件产生气孔的可能。

3)内冷铁的安置位置不能妨碍铸件凝固和收缩,并防止黏附在铸型,或暴露在加工表面上,应尽量置于中央。

4)耐压铸件不宜使用内冷铁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。