1.铸钢件冒口和铸铁件冒口的区别

(1)铸钢件冒口大于铸铁件冒口 同一种结构铸件,铸钢冒口比铸铁冒口大。

(2)补缩通道区别 铸钢件补缩通道,是从凝固开始到凝固结束应一直存在;而铸铁件是在凝固初期(共晶转变以前)要存在,当大量共晶凝固开始后就不需要了。这是因为石墨化膨胀量足以补充其收缩量,因而用冒口补缩铸铁均匀板件和杆件时,一般不必加补贴。

(3)冒口颈大小有原则区别 铸钢件冒口颈一定要大于被补缩铸件的壁厚或热节,而灰铸铁件、球墨铸铁件冒口颈尺寸一定要小于铸件被补缩处的尺寸。一般只占被补缩处铸件壁厚的60%~70%,最大占85%。这是为了使铸件在大量共晶凝固以前,冒口颈先凝固,形成一个封闭系统。共晶凝固开始后,充分利用石墨化膨胀力,达到自补缩作用。若灰铸铁件冒口颈尺寸大于被补缩处铸件尺寸,当共晶凝固开始后,冒口颈还没有凝固,在石墨化膨胀力作用下,铁液可能反馈进入冒口,冷凝后在冒口根部往往出现缩孔和缩松。

2.冒口的计算方法

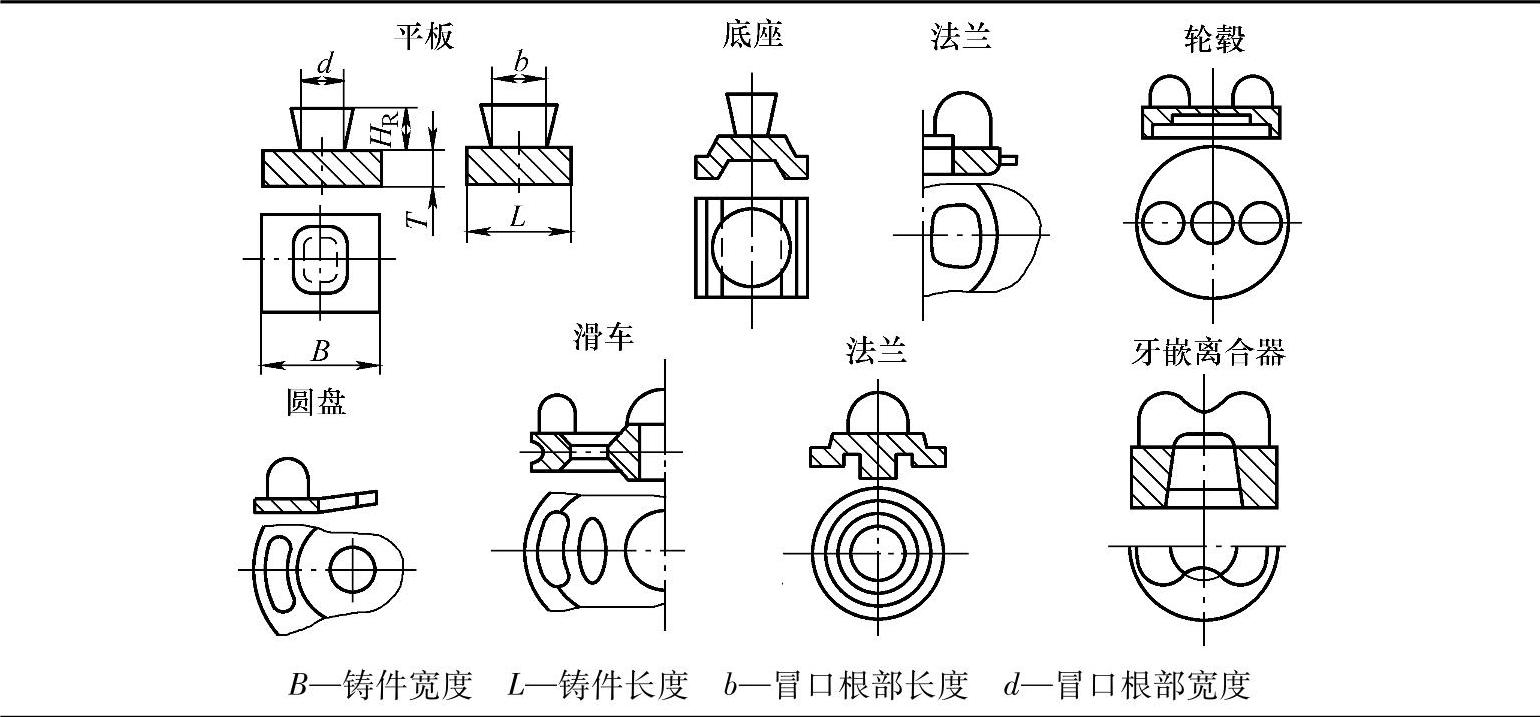

(1)比例法(又称热节圆法)其经验性较强,简单可靠,工厂里普遍应用。通常是在零件图上加上加工余量和收缩率作图(最好1∶1),直接量出或计算出热解圆直径。再按一定经验比例,确定冒口补贴和冒口尺寸。此法适用于各种不同结构的铸钢件。

1)不同结构铸件的冒口尺寸

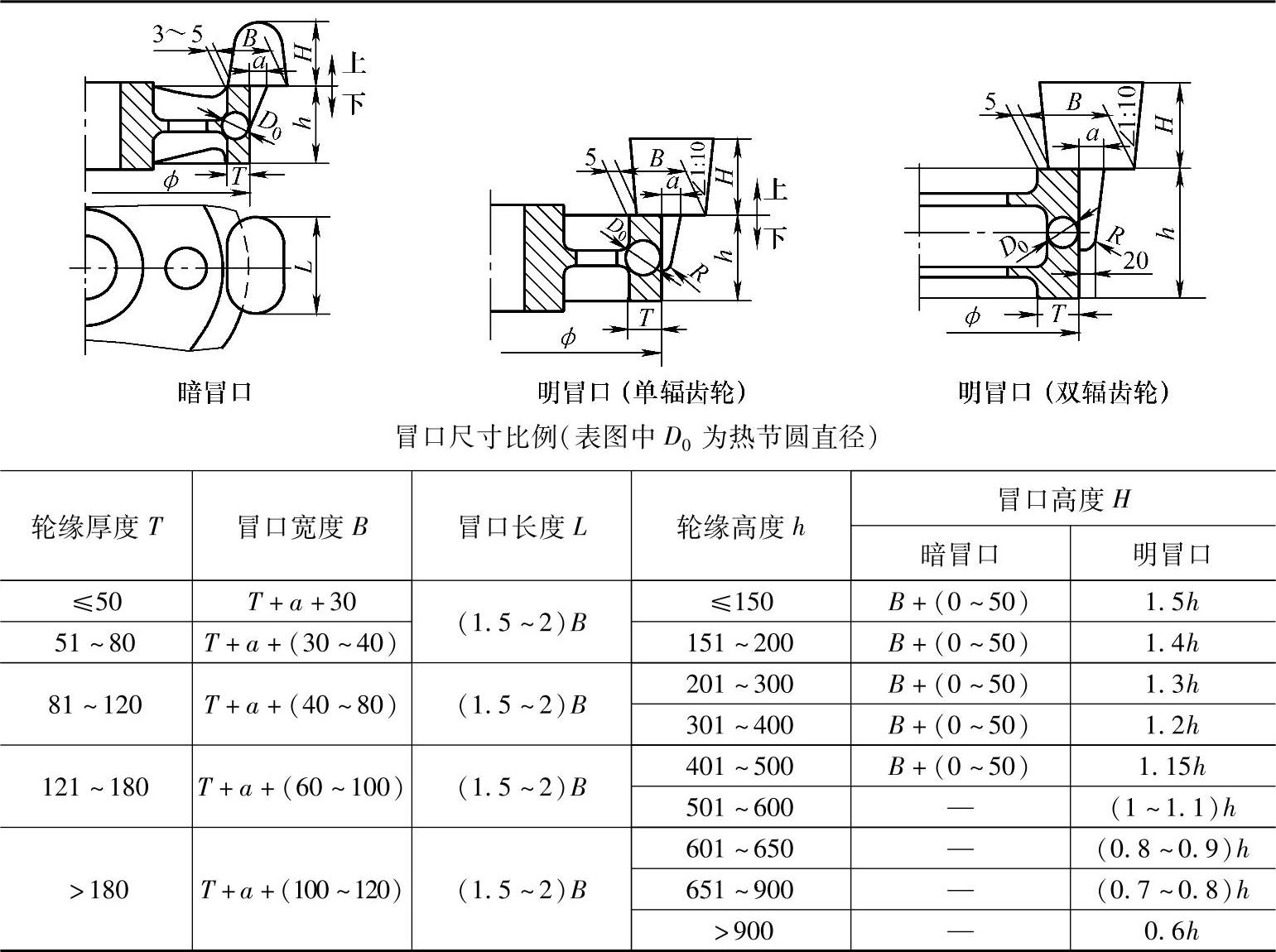

①齿轮轮缘的冒口尺寸比例见表3-100。

表3-100 齿轮轮缘的冒口尺寸比例

注:补贴a值见表3-95。

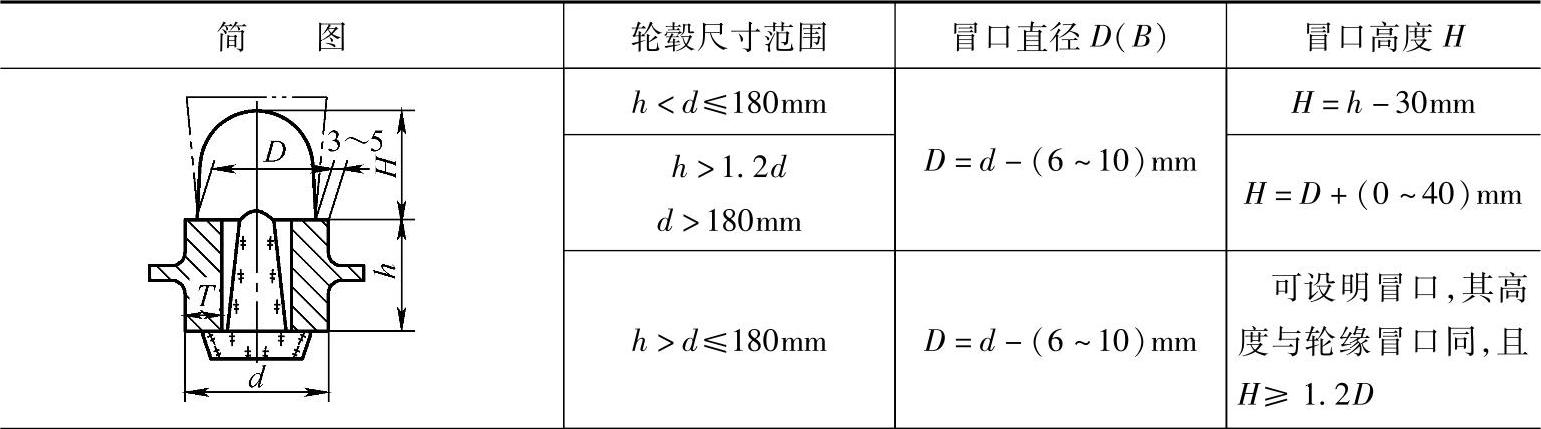

②齿轮轮毂的冒口尺寸比例见表3-101。

表3-101 齿轮轮毂的冒口尺寸比例

(续)

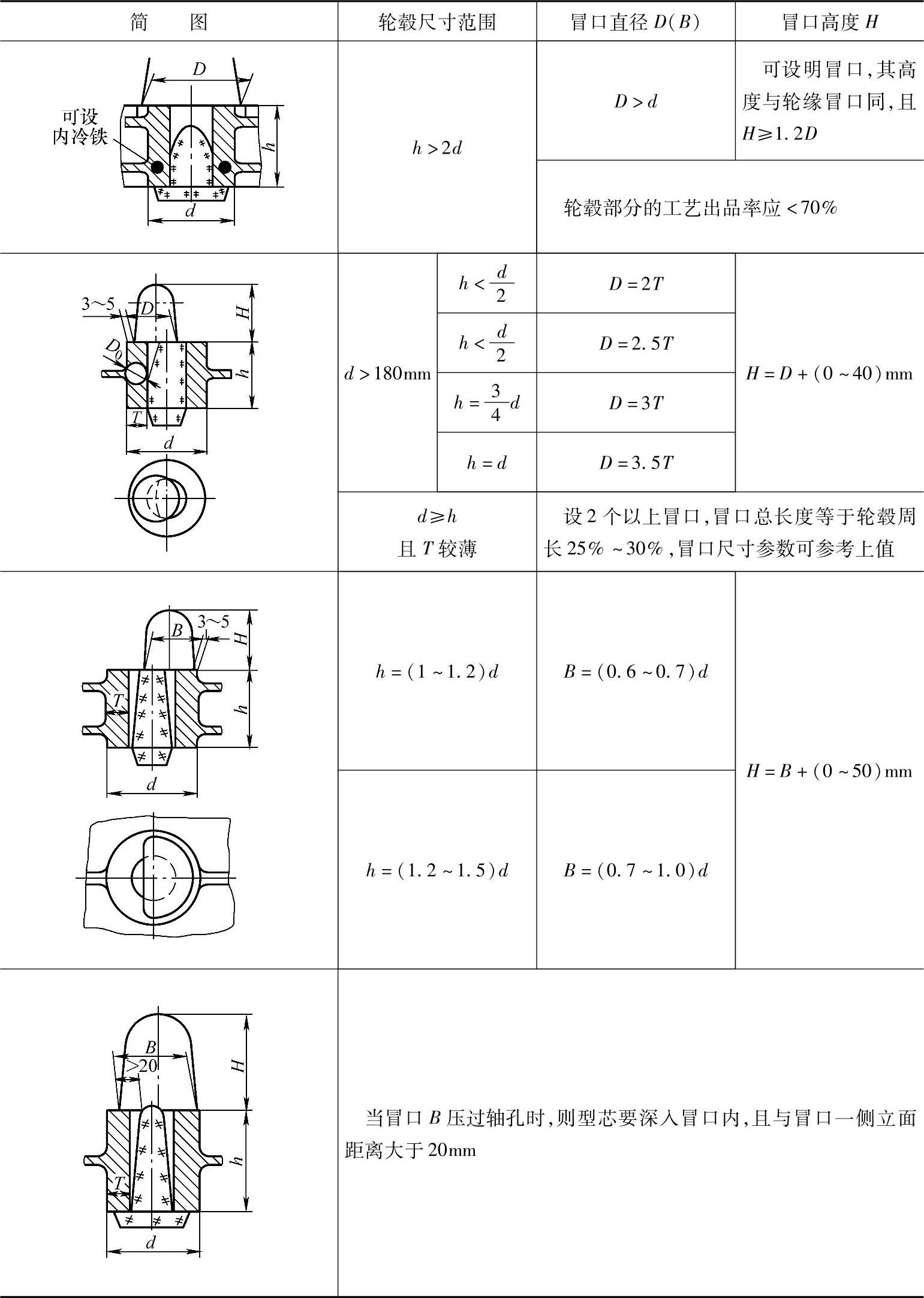

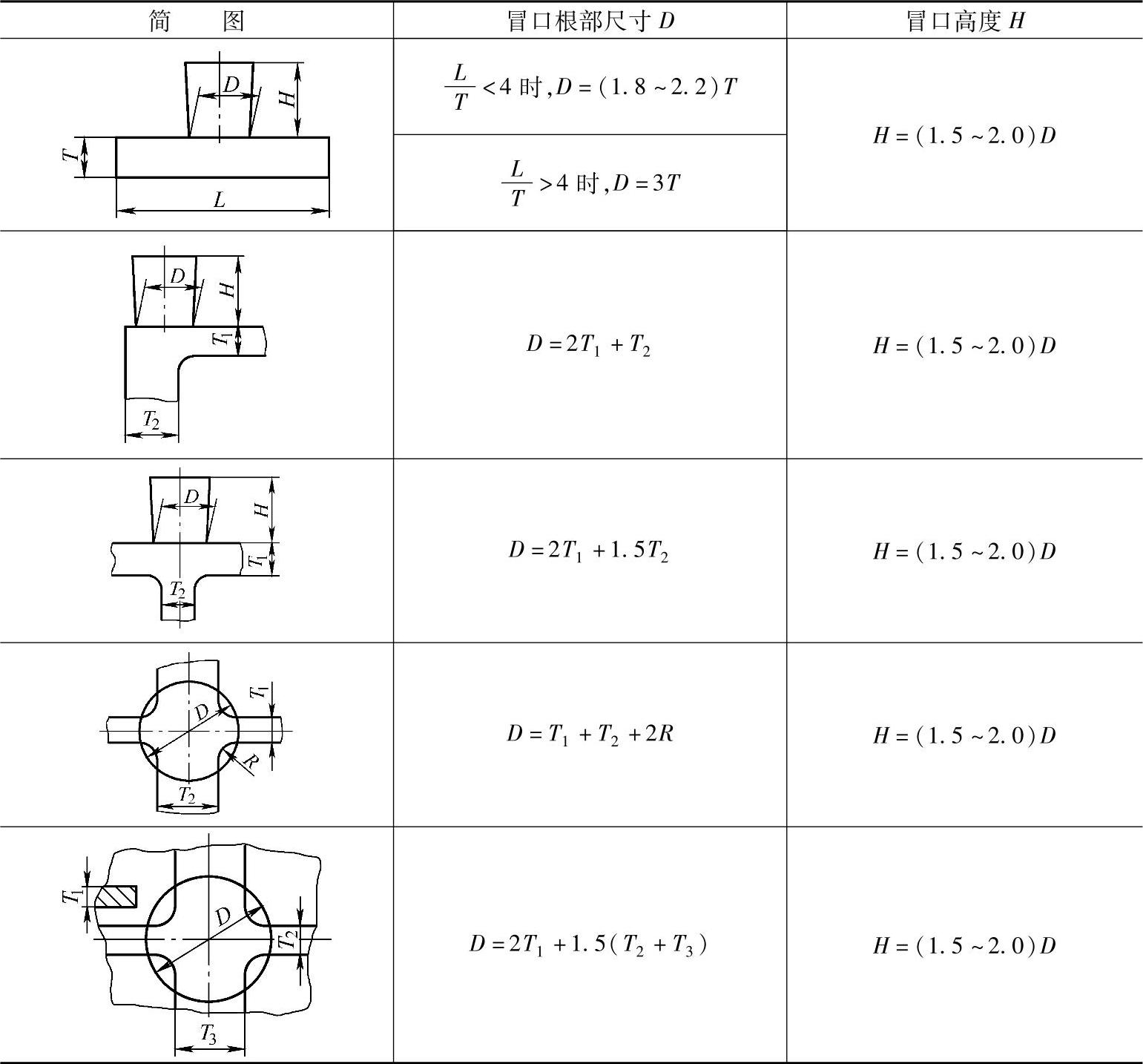

③某些铸钢件局部位置的冒口尺寸比例见表3-102。

表3-102 某些铸钢件局部位置的冒口尺寸比例

④水平补缩时的冒口尺寸见表3-103。

表3-103 水平补缩时的冒口尺寸 (单位:mm)

(续)

注:1.本表仅适用于碳素钢和低合金钢。当铸件的高度相对于长度和宽度小得多时,可认为冒口对这种铸件主要作水平方向补缩。

2.当冒口补缩距离与冒口直径(或宽度)之比不大于2时,或补浇冒口时,d∶T取低值或中间值。

3.球形冒口取HR∶d=1。

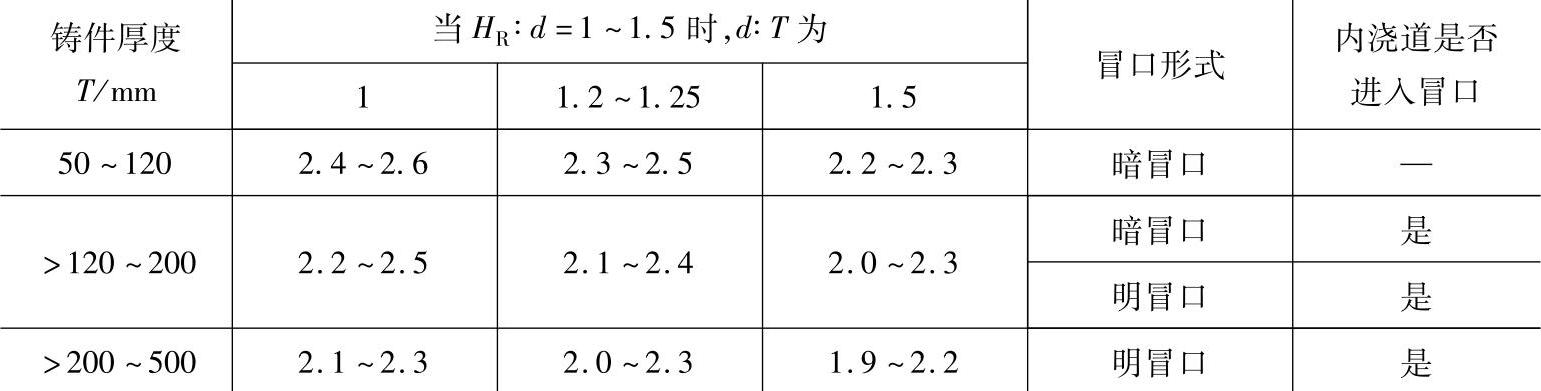

⑤垂直补缩时的冒口尺寸见表3-104。

2)用工艺出品率核算冒口尺寸和数量,见3.5.2节。

表3-104 垂直补缩时的冒口尺寸 (单位:mm)

注:1.本表仅适用于碳素钢和低合金钢。当铸件的高度相对于其他方向的尺寸大得多时,则可认为冒口主要按垂直方向补缩铸件。

2.采用点浇冒口时,d∶T取下限。

3.补贴L仅在冒口下方的模样部分(尺寸B)作出。

(2)补缩液量法

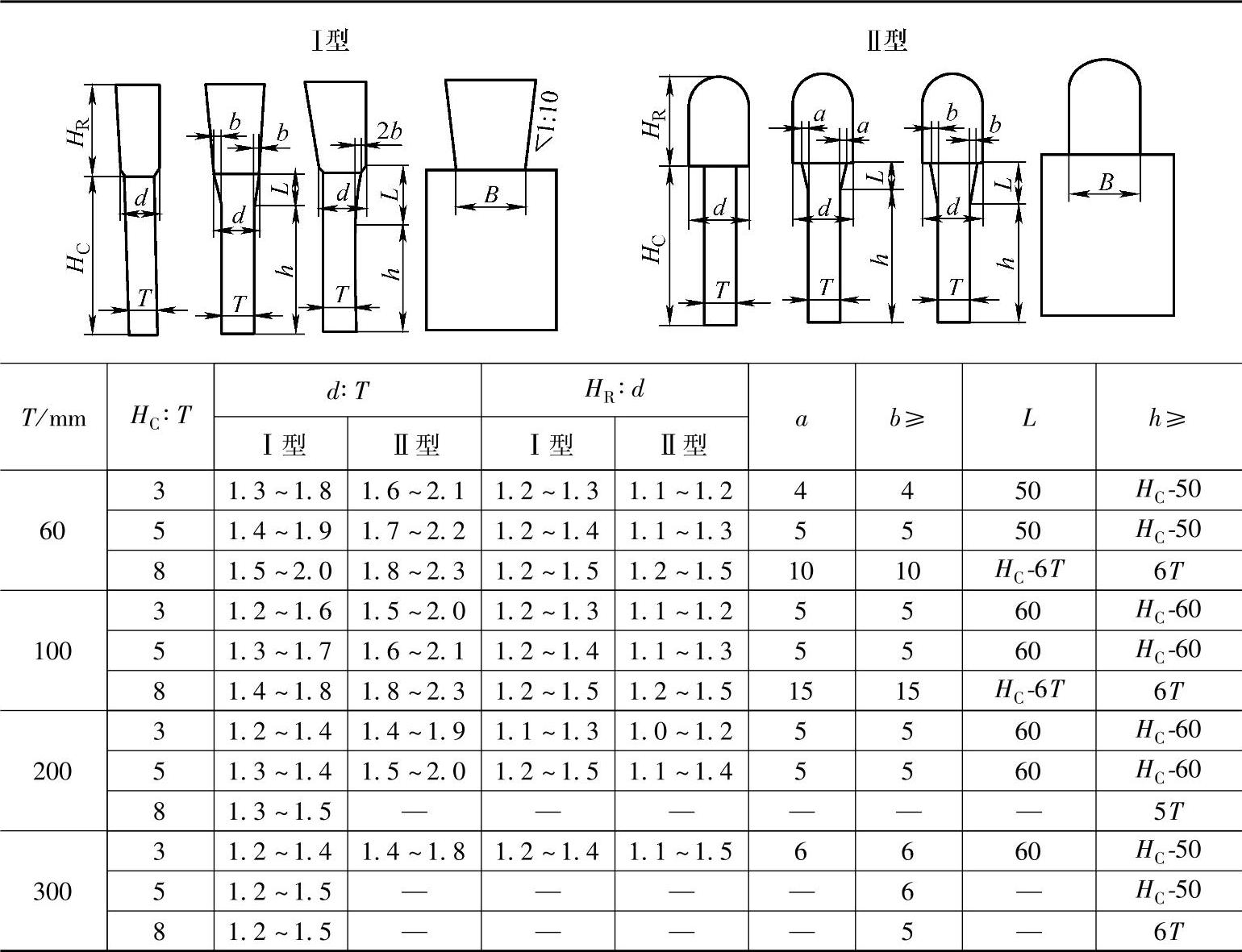

1)补缩液量法的原理如图3-20所示。

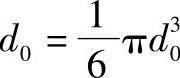

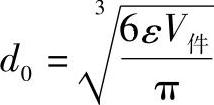

2)冒口直径计算公式的建立。假设:①铸件的凝固速度和冒口的凝固速度相等,即不考虑铸件形状对凝固速度的影响,这样当铸件完全凝固时凝固层厚度为壁厚之半,冒口的凝固层厚度也为铸件厚度之半;②冒口内供补缩的金属液是直径为d0的球,当铸件凝固完毕时,d0为冒口直径和铸件厚度之差。则:

d0=D冒-T

D冒=d0+T (3-11)

图3-20 补缩液量法的原理

1—铸件 2—冒口

式中 d0——冒口内供补缩的金属球直径(mm), ;

;

D冒——冒口直径(mm);

T——铸件厚度(mm)。

由上式可知:消耗于补缩铸件的金属液体积是 ,这个体积应该等于铸件被补缩部分总的体积收缩值。即

,这个体积应该等于铸件被补缩部分总的体积收缩值。即

式中ε可由表3-96查得。只需算出铸件被补缩部分的体积V件。

3)冒口直径计算步骤。①查表得出体收缩率ε;②计算铸件被补缩部分的体积V件;③通过公式 计算补缩球的直径d0;④应用公式D冒=d0+T,计算出冒口直径D冒。

计算补缩球的直径d0;④应用公式D冒=d0+T,计算出冒口直径D冒。

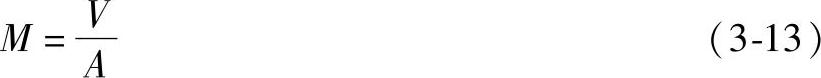

(3)模数法 模数理论认为,模数是铸件凝固时间长短的标志。不管铸件形状如何,模数小则凝固时间短;模数大则凝固时间;模数相等,则凝固时间就相等或相近。根据这个理论,在冒口分布合理情况下,所选择冒口的模数大于铸件(或热节处)的模数,就能保证冒口晚于铸件(或热节)的凝固,从而获得内部组织致密的铸件。

铸件的体积与散热表面积的比值,称为凝固模数(简称模数)。用下式表示:

式中 M——模数(cm);

V——体积(cm3);

A——散热表面积(cm2)。

模数法设计冒口的具体程序如下:计算铸件模数M件→确定模数比→计算冒口模数→查表,确定冒口尺寸和重量→用补缩液量法进行验算。

1)计算铸件模数M件。先根据铸件特点,将复杂结构的铸件(或铸件上被补缩的部位)划分成若干简单的几何体(或加以简化),再参考第13章13.13节,算出铸件模数M件。

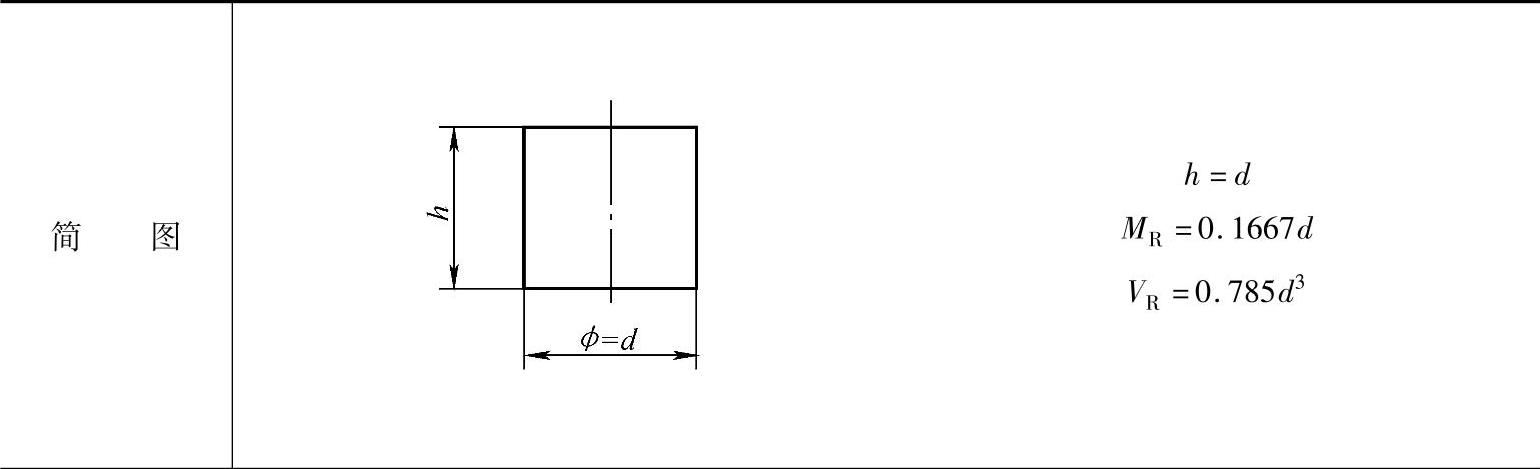

2)计算冒口模数M冒。根据冒口应晚于铸件凝固的原理,冒口模数M冒应大于铸件模数M件,则关系式为 。不同类型冒口的模数计算见表3-105。

。不同类型冒口的模数计算见表3-105。

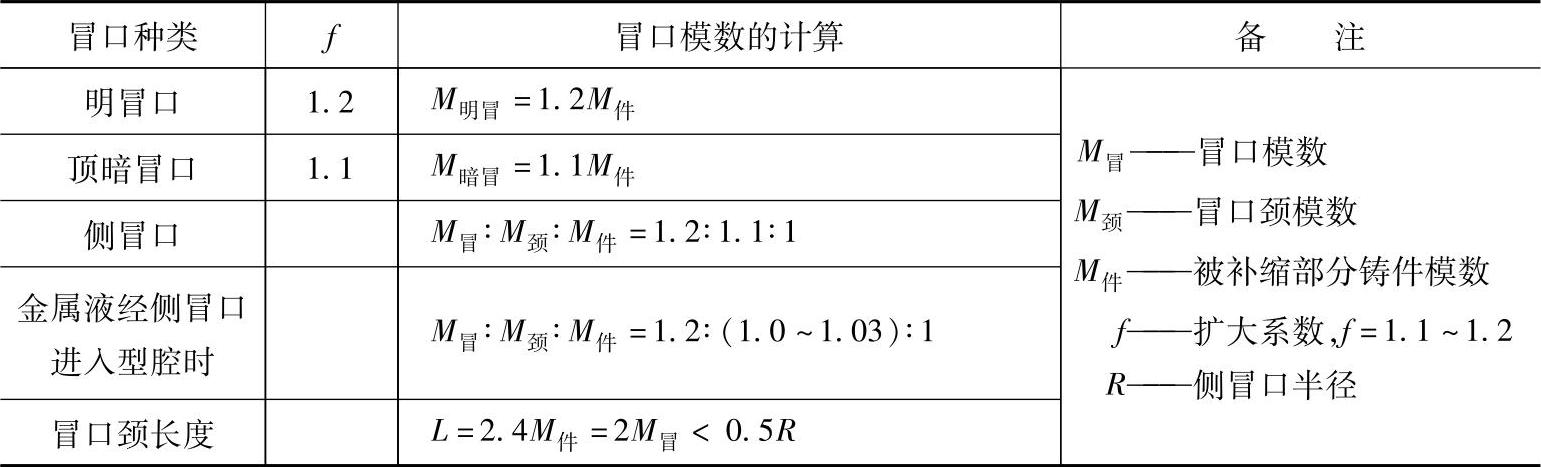

表3-105 冒口模数M冒

3)根据计算的冒口模数、冒口颈的模数,可查标准冒口表,选择一个合适的标准冒口(尺寸)。(https://www.xing528.com)

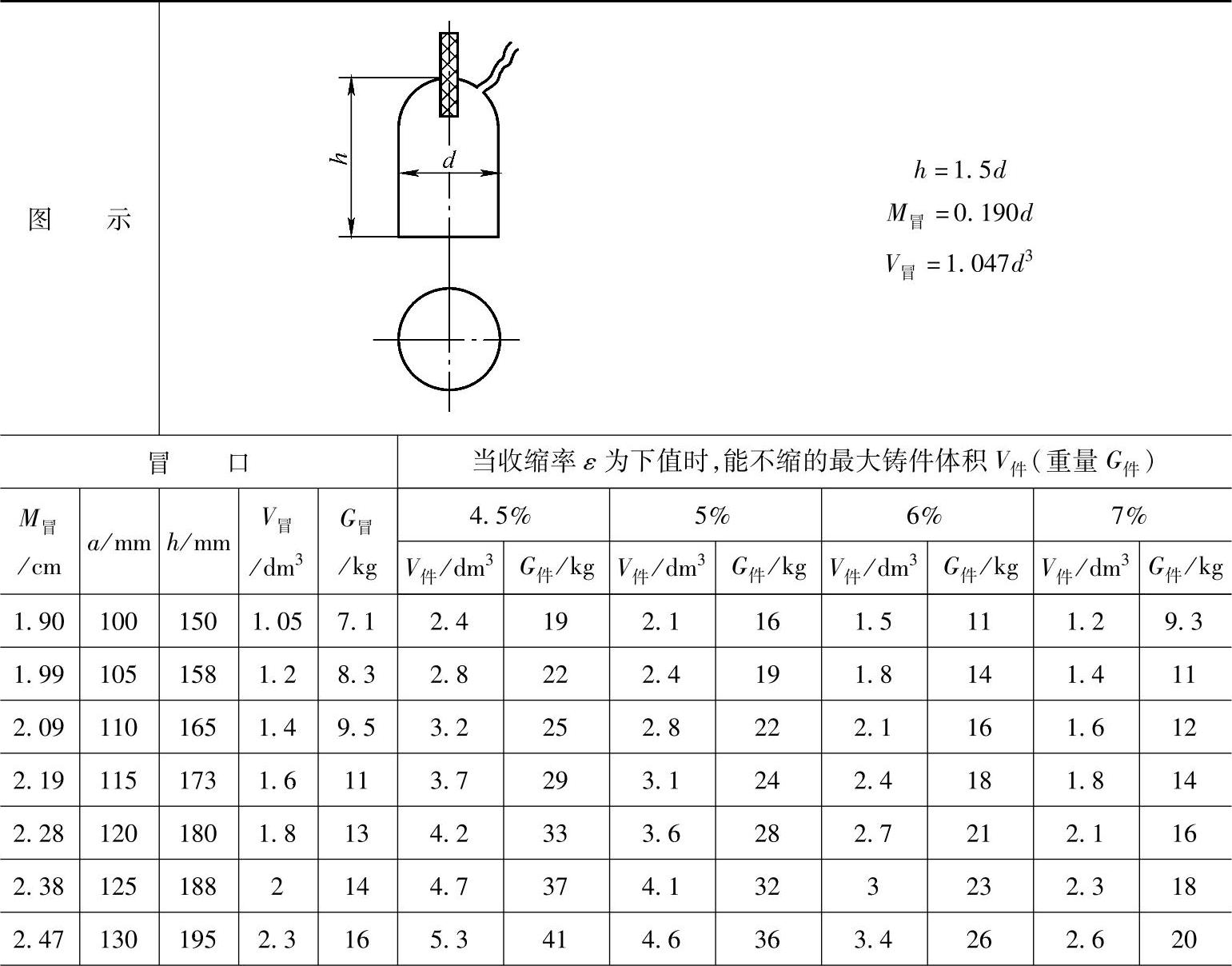

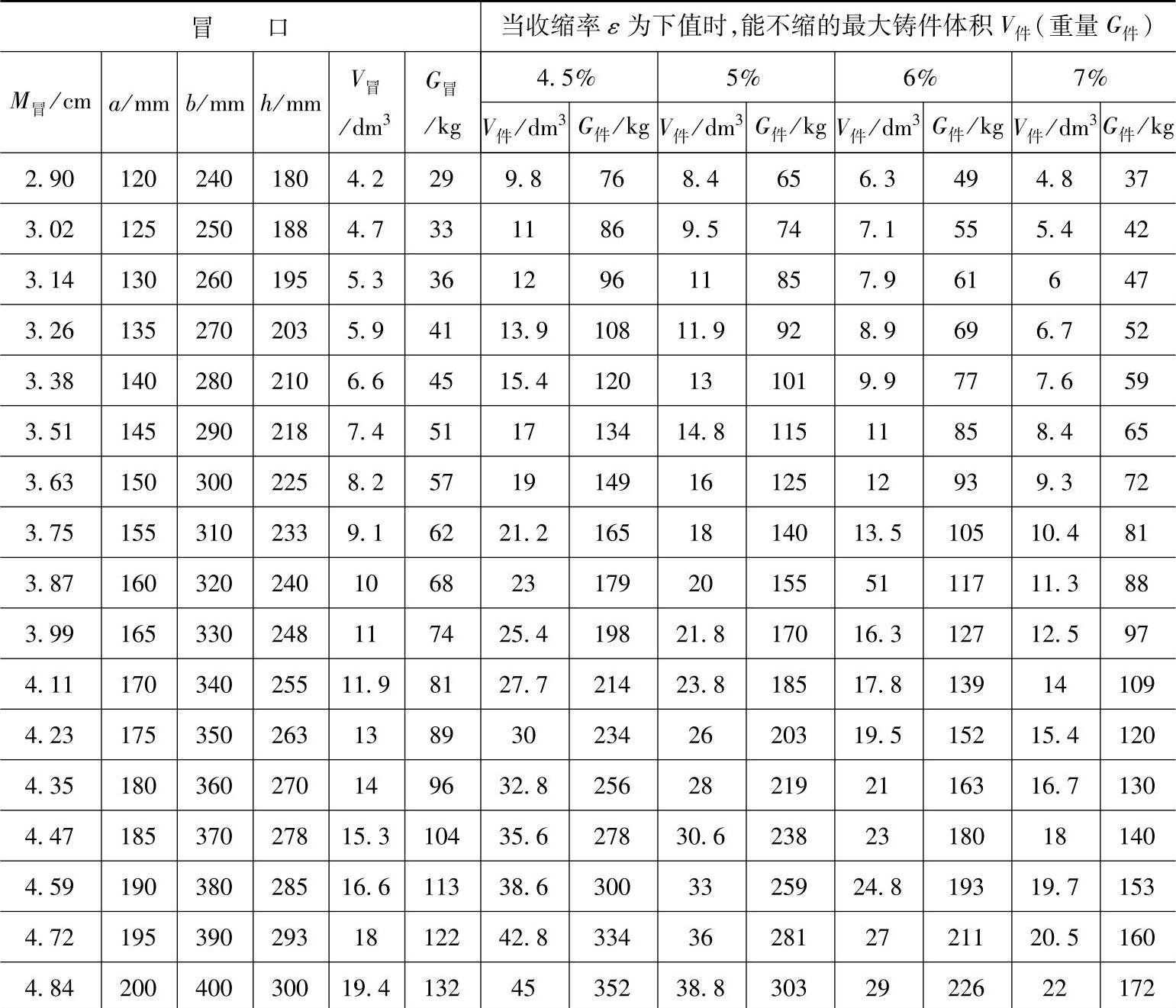

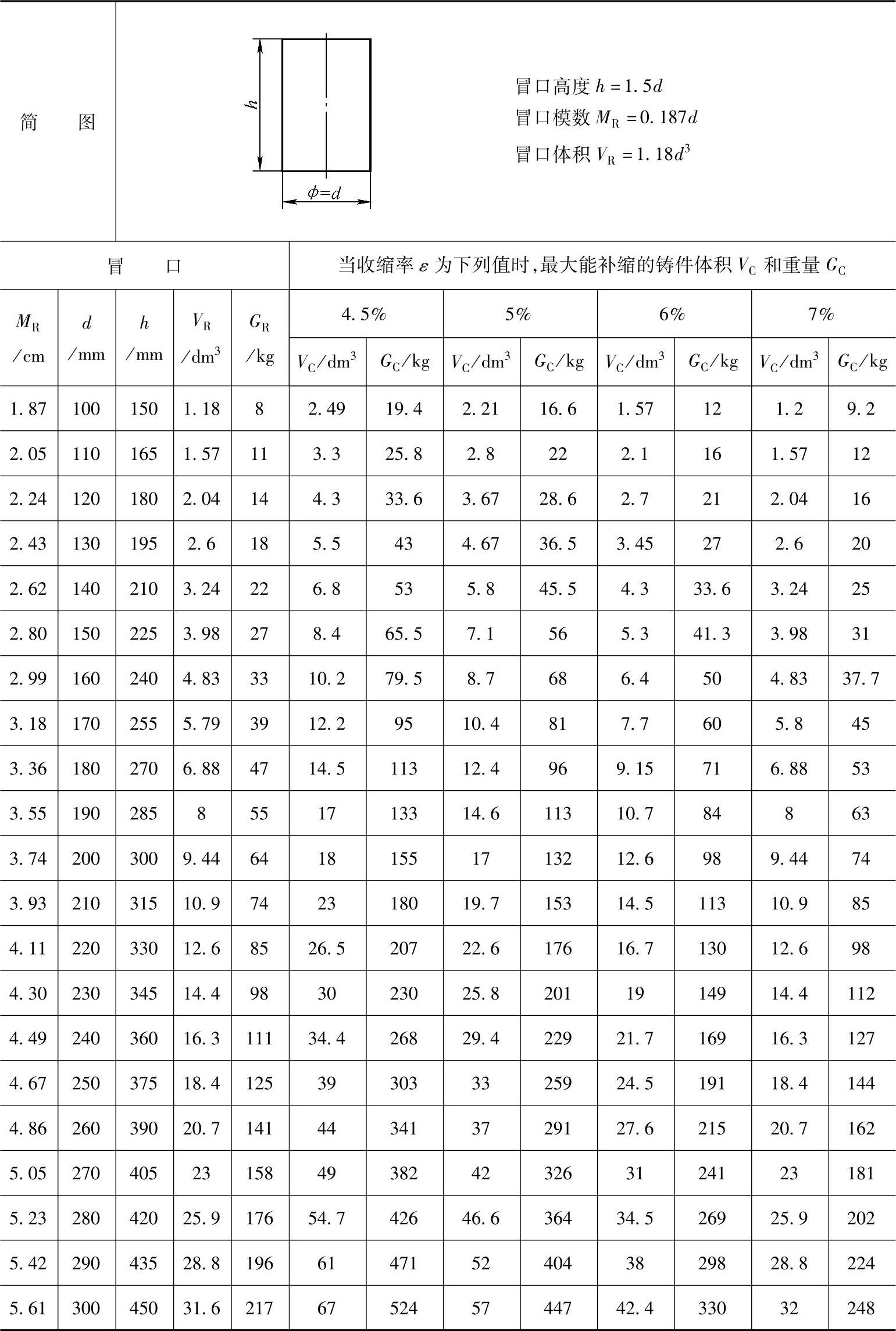

适于中小型铸钢件的部分标准圆柱形暗冒口表见表3-106。

表3-106 部分标准圆柱形暗冒口

(续)

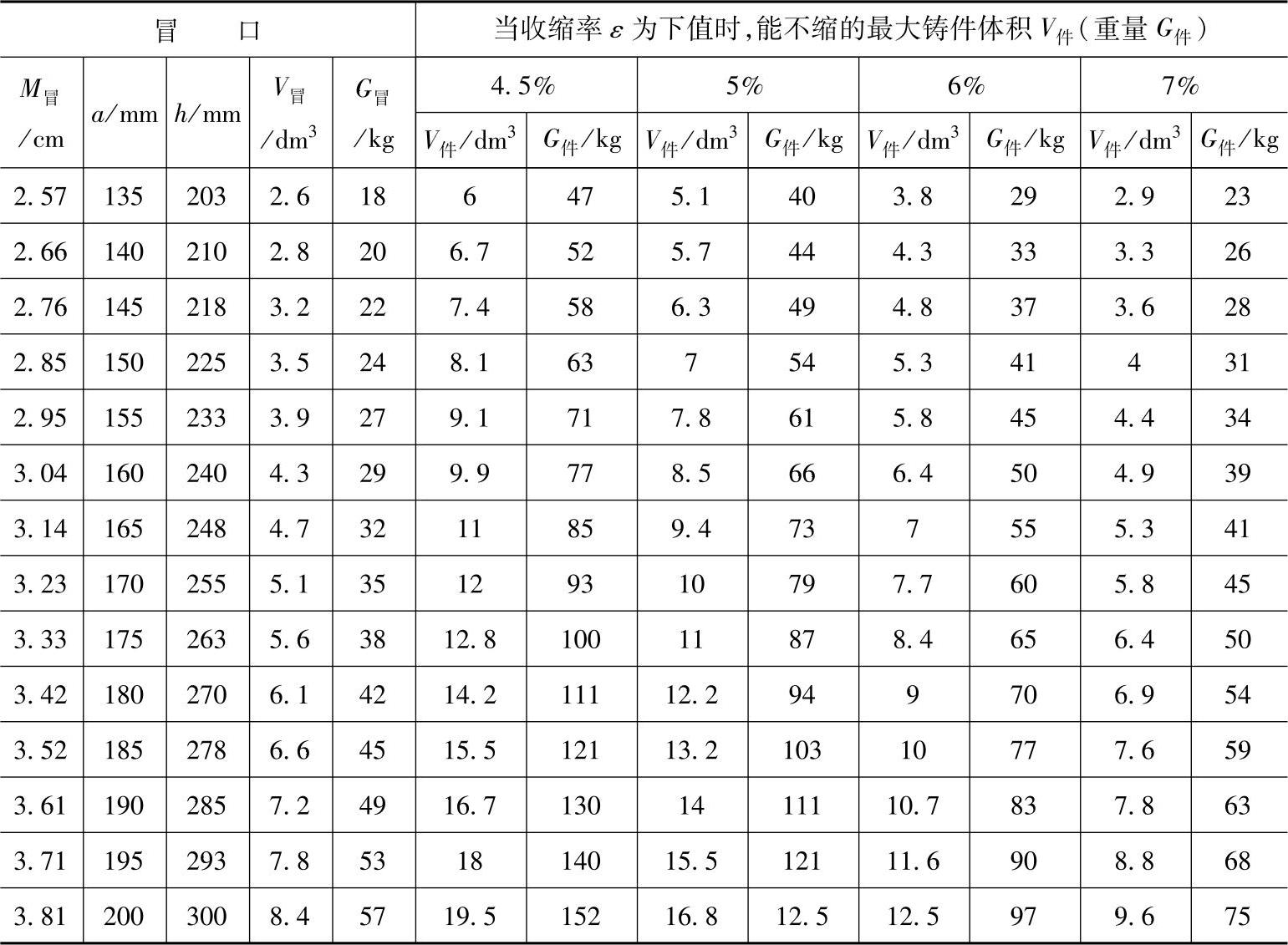

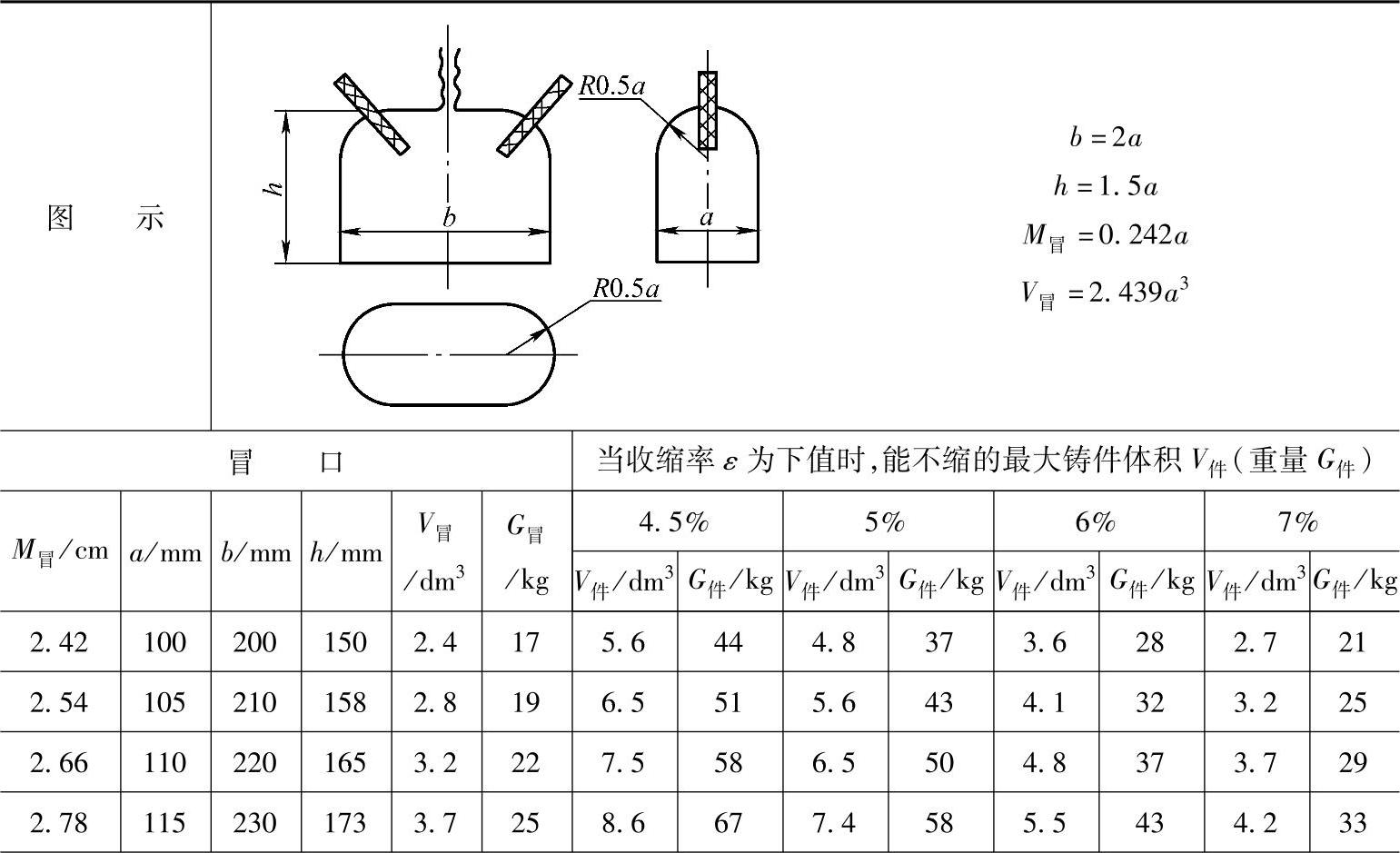

适于中小型铸钢件的部分标准腰形暗冒口表见表3-107。

表3-107 部分标准腰形暗冒口

(续)

4)根据冒口的有效补缩距离校核冒口的数目。

5)校核冒口的补缩能力。铸钢件的冒口,除必须具备畅通的补缩通道、满足晚于铸件凝固外,还必须有足够钢液量补偿铸件的体收缩。用公式 或公式

或公式 校核冒口的补缩能力。

校核冒口的补缩能力。

若算出的数值大于被补缩铸件(或冒口担负的补缩的那部分)的实际体积,说明冒口补缩能力有余。

若算出的数值小于被补缩铸件(或冒口担负的补缩的那部分)的实际体积,说明冒口补缩能力不足,需要增大冒口尺寸,直到能满足对铸件的补缩为止。

也可以直接查有关于册,查得冒口最大补缩重量与被补缩铸件重量的关系,来校对冒口的补缩能力。

3.特种冒口

常用的特种冒口有:大气压力冒口、保温冒口、发热冒口、易割冒口等。

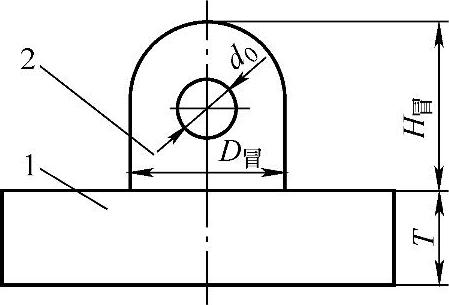

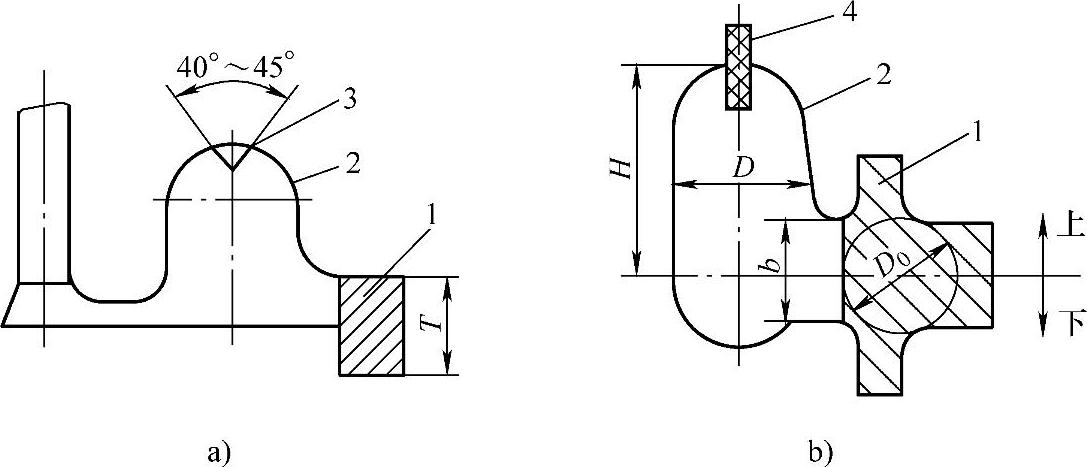

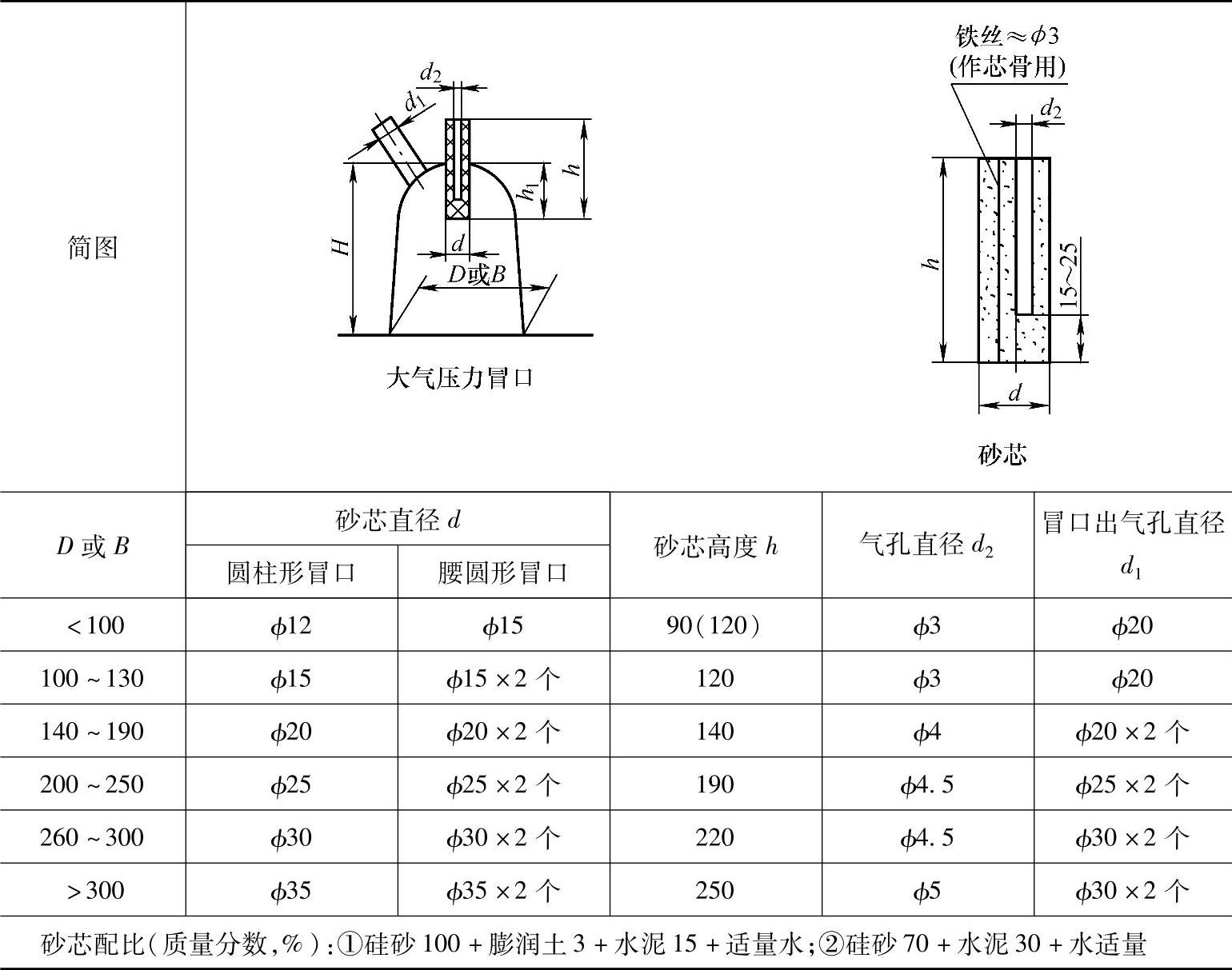

(1)大气压力冒口 大气压力冒口是指通过砂芯或尖角砂型,保持冒口内与大气连通的暗冒口,如图3-21所示。浇注后,冒口表面结壳,外界大气压力通过砂芯的孔隙作用在冒口内部液面上,形成由大气压力和冒口液柱重力共同作用,增强了冒口的补缩效果。

图3-21 大气压力冒口

a)带锥尖角砂的冒口(适用于中、小铸铁件机器造型) b)带砂芯的冒口(多用于铸钢件)

1—铸件 2—大气压力冒口 3—锥尖角砂 4—大气压砂芯

大气压力冒口顶部的砂芯和出气孔的尺寸见表3-108。

表3-108 大气压力冒口的砂芯和出气孔的尺寸 (单位:mm)

(2)保温冒口 采用热导率和堆密度非常小的保温材料作为冒口的造型材料,就可以减小冒口的直径,称为保温冒口。

保温冒口常做成保温冒口套的形式。保温冒口套的种类(按主要成分分类)有:①珍珠岩复合型保温套、②纤维复合型保温套、③空心微珠复合型保温套、④陶粒保温套。

保温冒口套的堆密度一般控制在0.6~0.8g/cm3,保温冒口套的厚度一般等于保温冒口模数的1~1.5倍。保温冒口的补缩效率η=25%~45%。

对于明保温冒口,也要在冒口顶部覆盖发热保温剂或保温剂(如炭化稻壳、柳毛石墨粉、保温套碎片等,保温剂用量为冒口重量的1%~1.7%)。

保温冒口的尺寸计算:

MR=(0.92~0.85)MC (3-14)

VF=(0.25~0.45)VR (3-15)

式中 MR——保温冒口的模数(cm);

MC——铸件的模数(cm);

VF——保温冒口中的缩孔体积(cm3);

VR——保温冒口初始体积(cm3)。

按照式(3-14)计算得出的冒口,同时又能满足式(3-15)的要求,则该冒口就是合适的冒口。

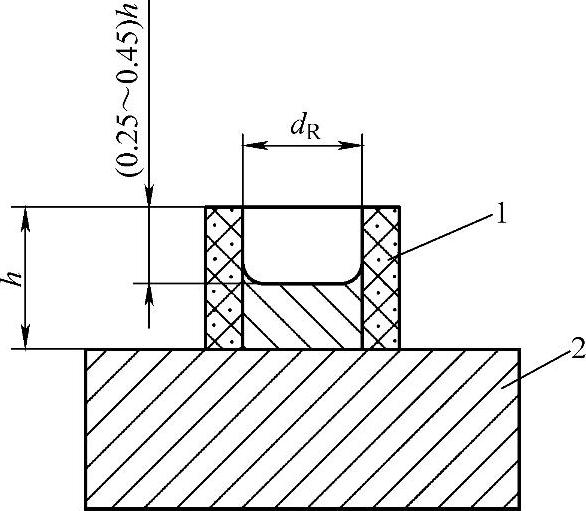

保温冒口计算案例:如图3-22所示的厚实铸件。铸件重量546kg,铸件体积70dm3,铸件模数MC=5cm,体收缩率ε=5%。采用保温冒口,试计算保温冒口尺寸。

计算:

1)铸件所需要的补缩液量VS=70dm3×5%=3.5dm3。

2)计算保温冒口模数MR:按式(3-14)取MR=0.8MC,则保温冒口模数MR=0.8×5cm=4cm。

图3-22 厚实铸件的保温冒口

1—保温冒口 2—厚实铸件

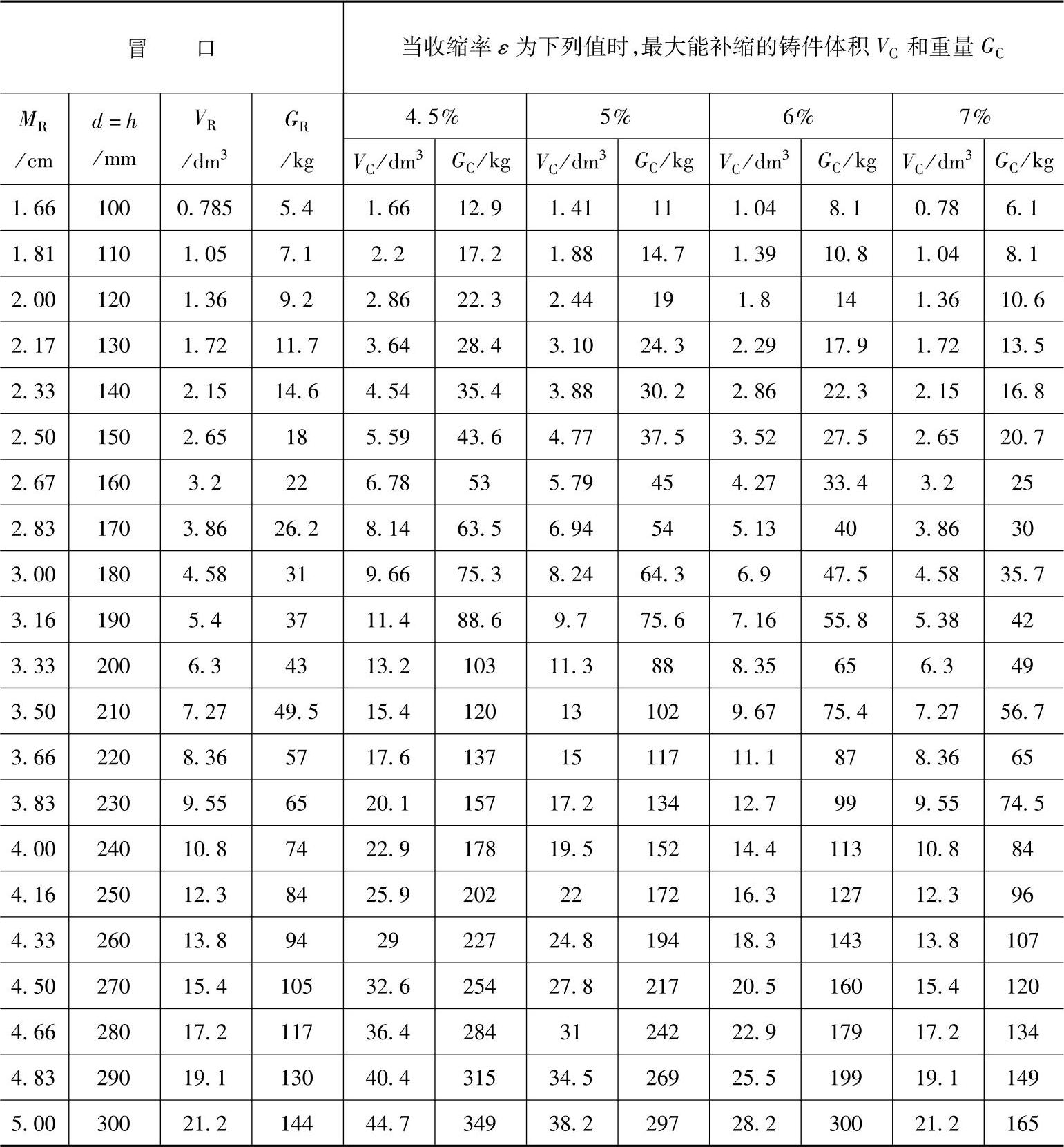

3)查表3-109得保温冒口尺寸:φ240mm×240mm(高)。该冒口的模数MR=4cm,体积VR=10.8dm3。

表3-109 部分标准圆柱形保温小明冒口(h=d)

(续)

4)验算:冒口模数已满足铸件对保温冒口模数的要求,但能否满足对铸件补缩液量的要求,还要通过式(3-15)进行验算。

取保温冒口中的缩孔体积VF=0.25VR=0.25×10.8dm3=2.7dm3。

判断:因VF<VS,故冒口不够大。需要从表3-109(或表3-110)中找一个较大的冒口以满足VF≥VS。

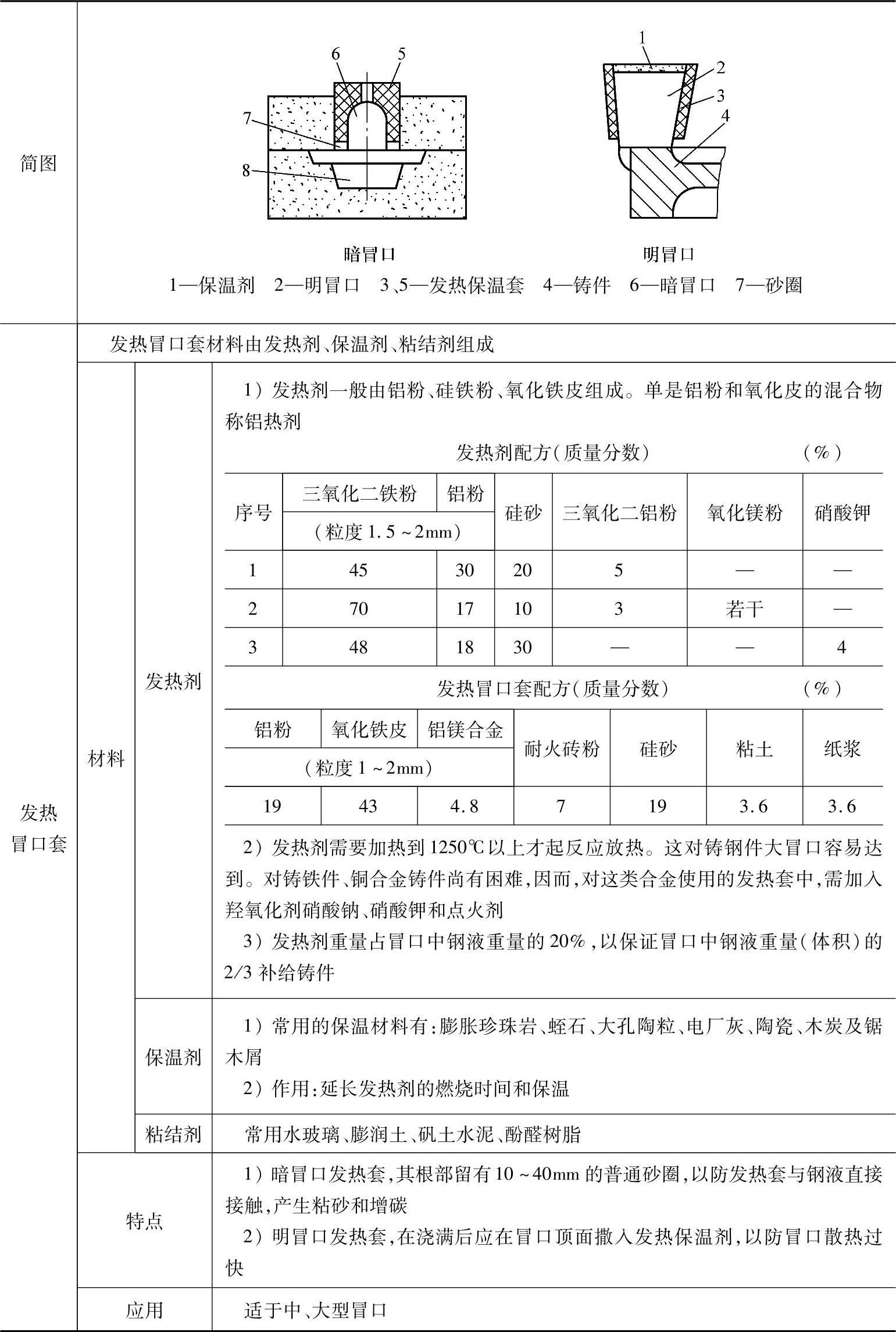

(3)发热冒口 发热冒口包括两种:发热套冒口和发热剂冒口。发热套冒口是指在铸型内安装发热和保温材料做成的,其内壁与冒口外形相同的保温套。发热剂冒口是指在普通冒口的上表面上撒入和覆盖发热剂。两者的作用相同,都是起加热钢液的作用。见表3-111。

表3-110 部分标准圆柱形保温明冒口(h=1.5d)

表3-111 发热保温冒口

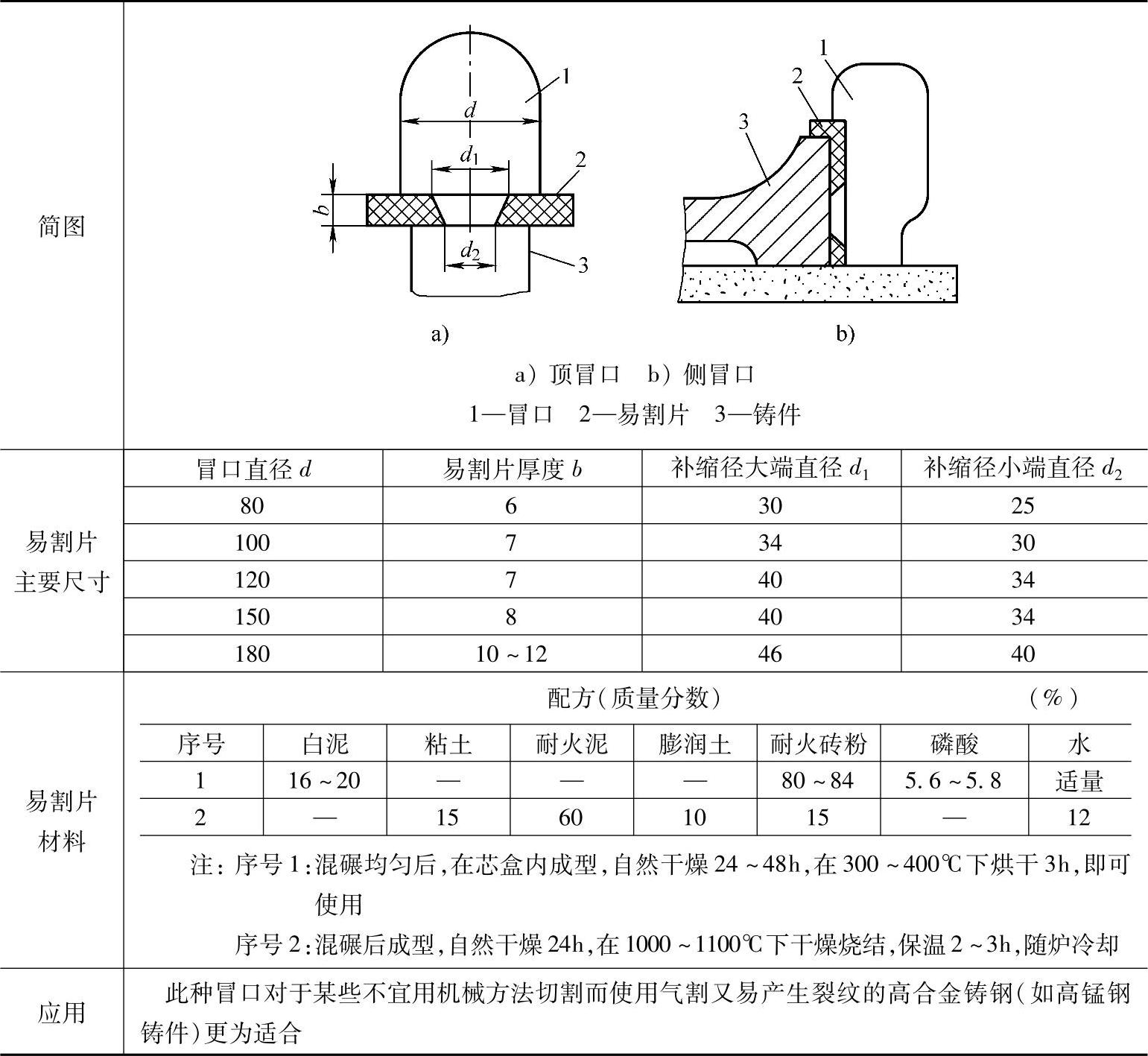

(4)易割冒口 易割冒口是指冒口根部放有易割片的冒口。易割片很薄,中间有补缩孔,见表3-112。

表3-112 易割片材料及主要尺寸 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。