1.铸件热节圆及热节圆直径

(1)铸件热节与热节圆直径的概念 铸件上凝固较晚的部位称为热节。在铸造工艺图(或铸件图中)凝固较晚的截面上,画出的内切圆称之为热节圆。内切圆直径即为热节圆直径d0。热节圆直径表示铸件的冷凝速度。热节圆直径d0值大,则凝固速度慢;热节圆直径d0值小,则凝固速度快。热节圆直径d0是确定冒口尺寸的基本工艺参数。

(2)确定铸件上热节圆直径的方法 有以下三种:

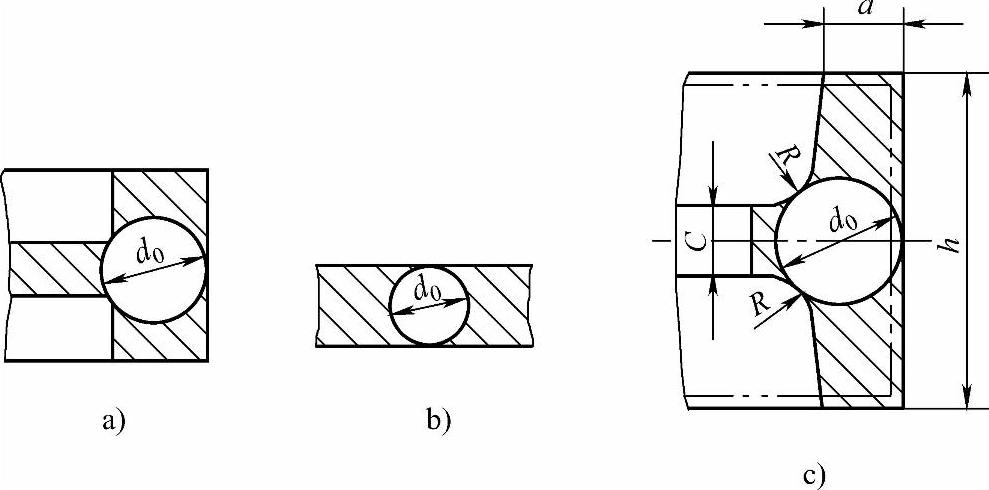

1)作图法。按比例(最好取1∶1比例,包括加工余量、脱模斜度)画出铸件被补缩处的截面,在截面内画内切圆,此内切圆即为热节圆。直接测量出热节圆直径,作为设计冒口尺寸的依据,如图3-12所示。

图3-12 求铸件热节圆直径

2)计算法。图3-12c中的T形截面热节圆直径,也可用公式计算:

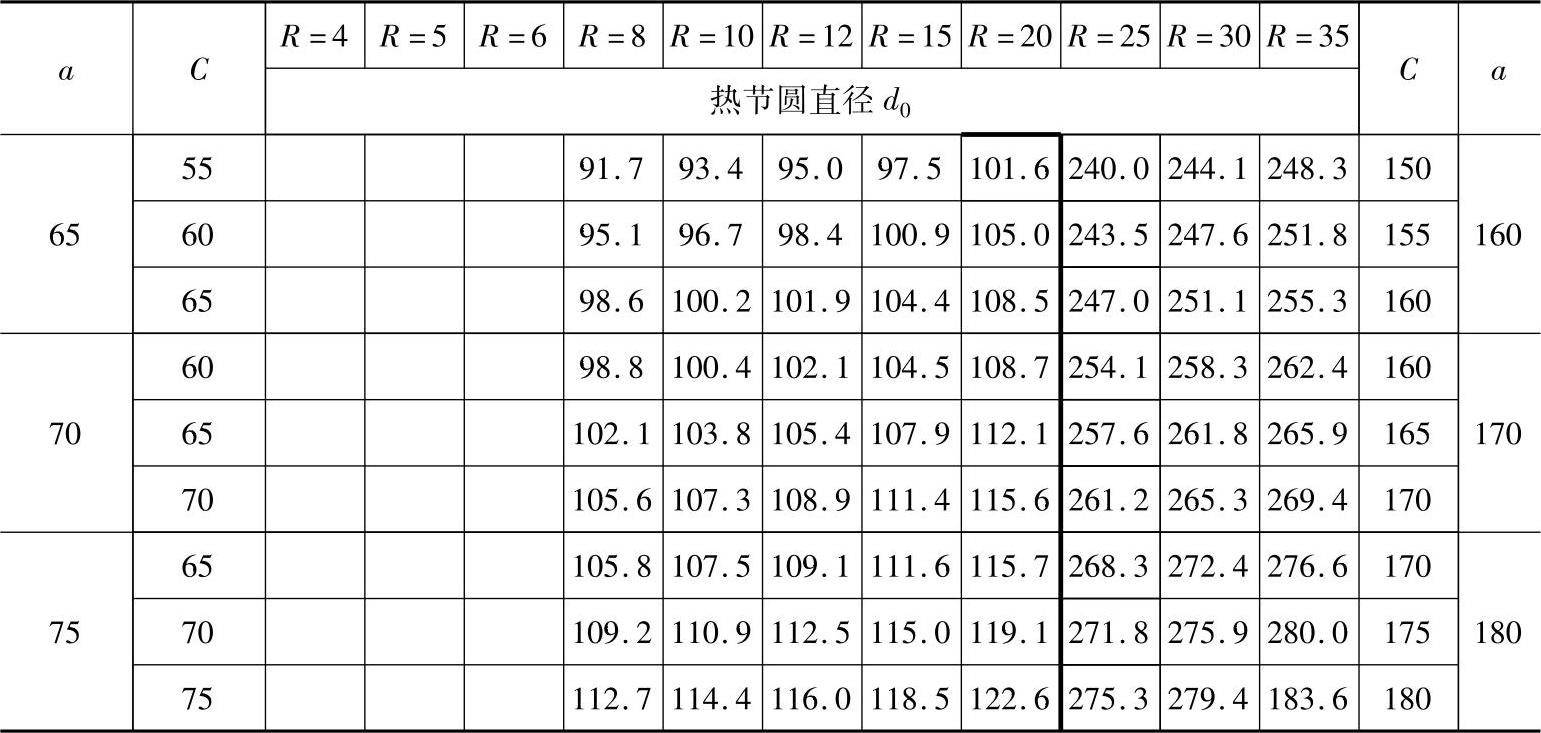

3)查表法。见表3-89、表3-90,表中尺寸a、C、R包含零件图尺寸+加工余量和工艺补贴。

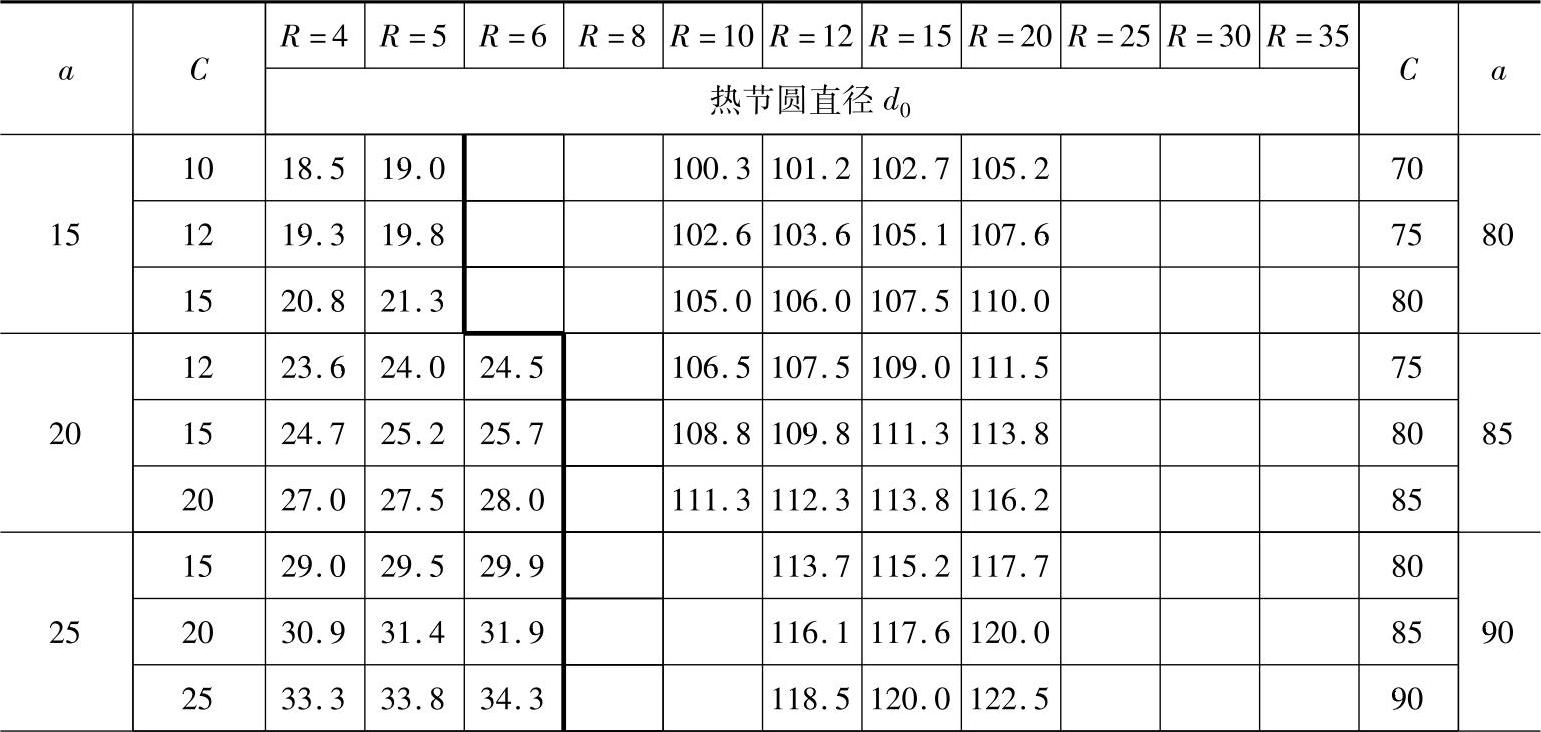

表3-89 Τ、Г形结构的热节圆直径(对照图3-12c) (单位:mm)

(续)

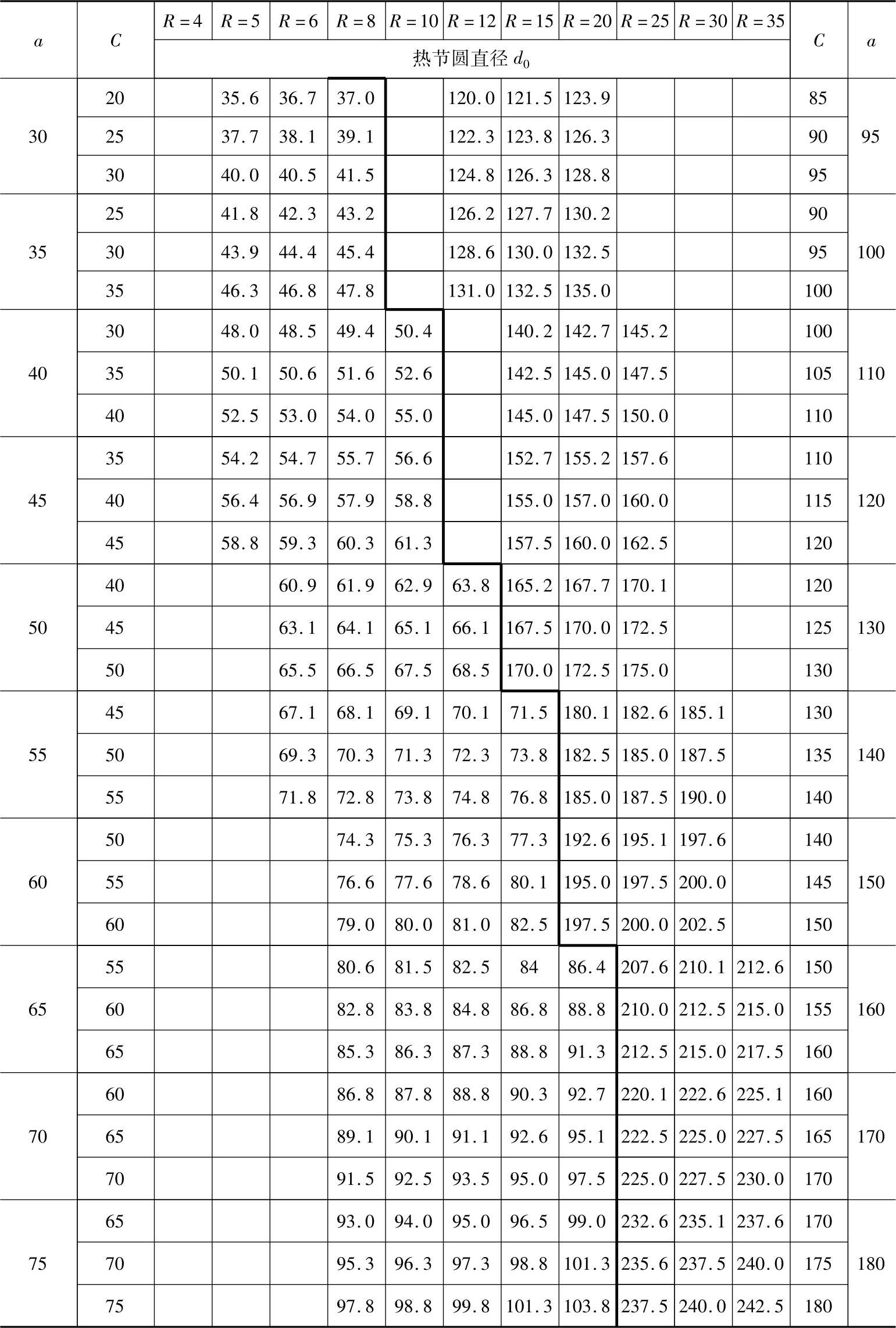

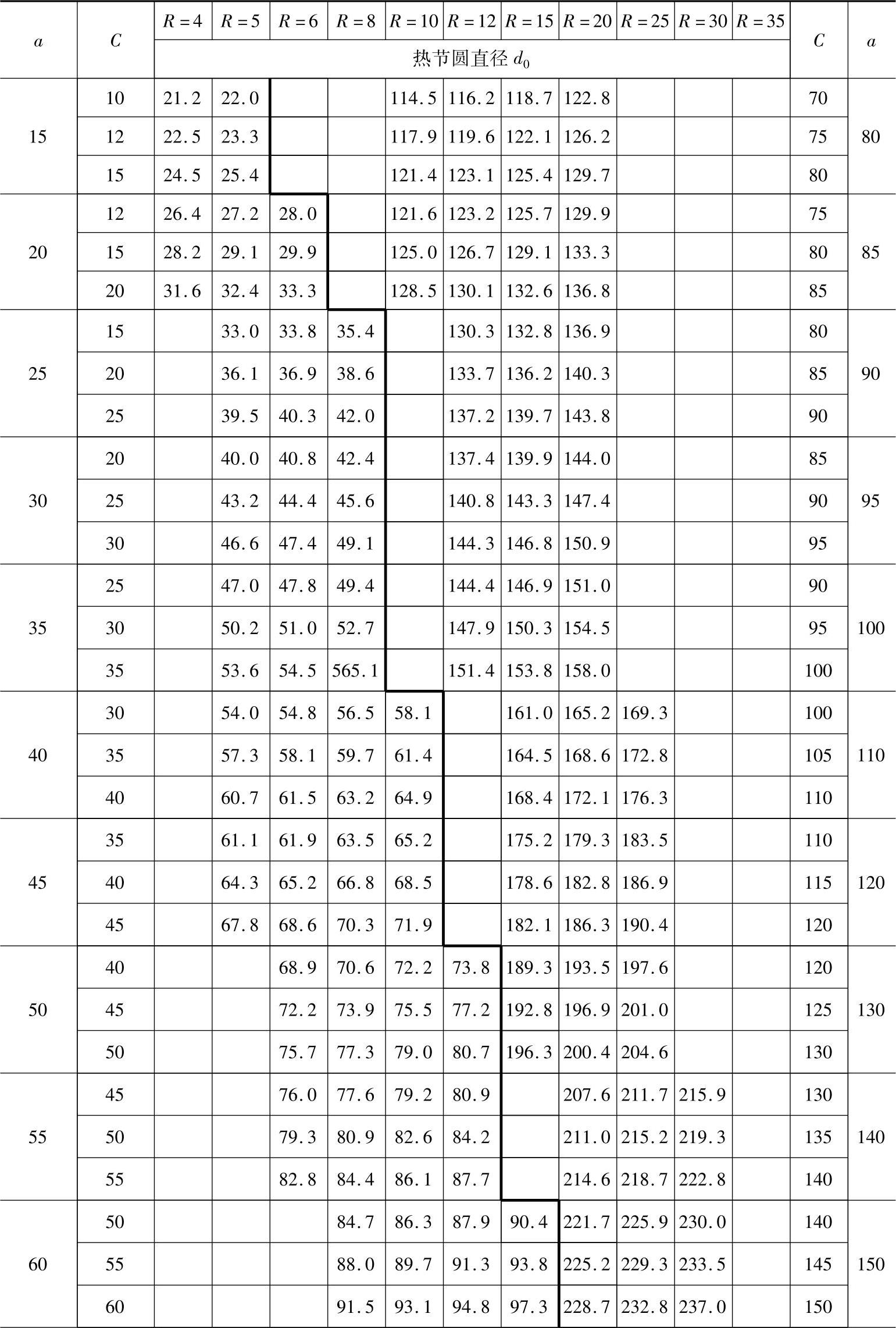

表3-90 “十”字形结构的热节圆直径 (单位:mm)

(续)

2.冒口具有补缩能力的基本条件

冒口的补缩能力是有限的,冒口必须具备以下三个条件才具有补缩能力:

1)冒口的容积要足够大,即在冒口内应有足够的金属液补缩铸件。

2)冒口凝固时间晚于铸件凝固时间,即冒口的模数必须大于铸件被补缩部分的模数。

3)冒口与被补缩的铸件之间应有补缩通道,并要保持畅通。

3.冒口的有效补缩距离

冒口的补缩距离是有限的,超过这个限度,冒口再大也起不到补缩作用。因此,要想利用冒口补缩获得致密铸件,必须根据冒口的有效补缩距离范围合理确定冒口的位置和数量。

(1)有效补缩距离的概念

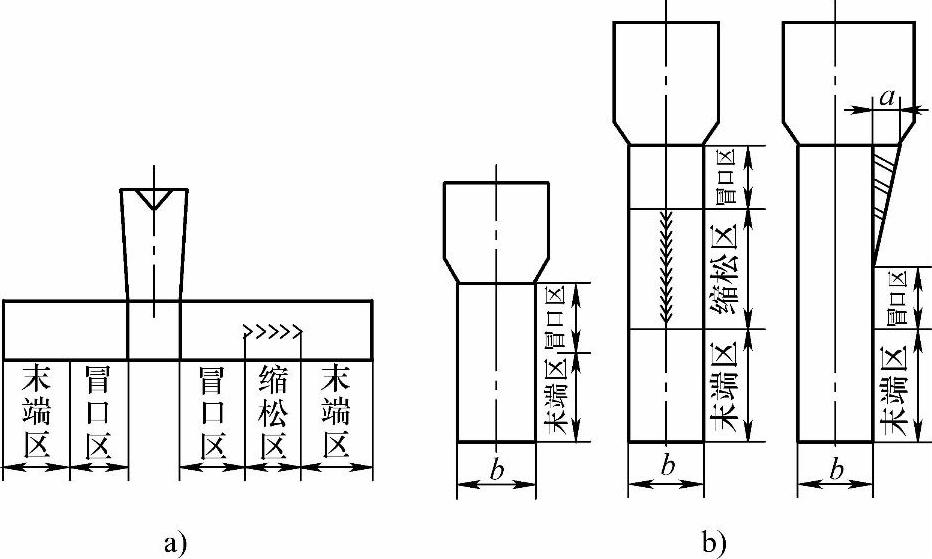

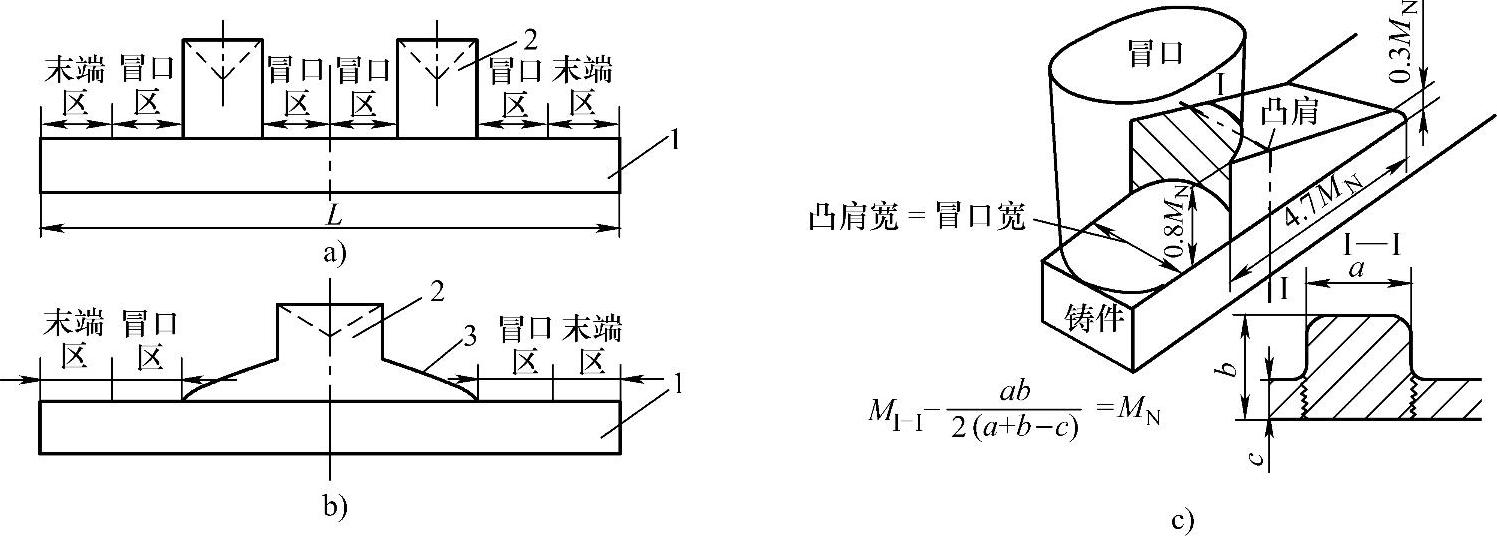

1)冒口水平方向的补缩距离。冒口水平方向的补缩距离如图3-13a所示。水平方向补缩距离是确定冒口位置和数量的基本依据。冒口水平补缩距离是有限的。为增加冒口水平补缩距离,工艺上常设置水平补贴。

图3-13a左边所示:只有靠近铸件边缘的末端区和靠近冒口的冒口区相连接,才能获得致密的无缩松的合格铸件。否则,如图3-13a右边所示的那样,将在铸件末端区和冒口区之间产生缩松区。故将“冒口区与末端区之和”称之为冒口有效补缩距离(简称冒口补缩距离)。超出这个距离,铸件中间将产生轴线缩松。

2)冒口垂直方向的补缩距离。冒口垂直方向的补缩距离如图3-13b所示。冒口垂直方向的补缩距离是确定冒口补贴的基本依据。

如图3-13b所示,冒口垂直方向的补缩距离也是有限的。冒口垂直补缩距离≥铸件高度,铸件不会出现轴线缩松;冒口垂直补缩距离<铸件高度,在铸件中间一段仍会有轴线缩松。冒口垂直补缩距离与铸件壁厚和冷却条件有关。被补缩铸件越厚、冷却条件越好,则冒口垂直补缩距离越大。

图3-13 冒口补缩距离

a)冒口水平方向补缩距离 b)冒口垂直方向补缩距离

冒口垂直方向补缩距离是有限的,为增加冒口的垂直补缩距离,可增设垂直补贴,补贴高度=壁高-末端区。例如对致密度要求高的铸件常设补贴,造成向冒口方向的定向凝固,以增大冒口在垂直方向的补缩距离,来消除铸件的轴线缩松。

(2)补缩距离的表示方法 有两种:

1)用热节圆直径D0(或d0)的倍数,表示冒口的补缩距离。

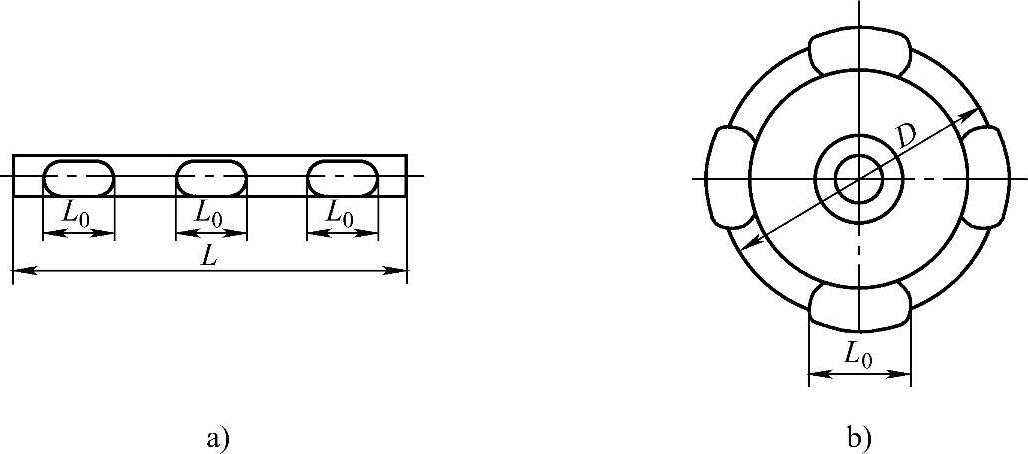

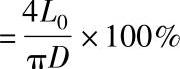

2)用延续度(也称冒口的相对长度)表示冒口水平方向的补缩距离。冒口延续度等于冒口根部尺寸之和与铸件同方向长度之比的百分比。只要在此数值范围内,就能保证铸件不产生缩孔和缩松。对于立浇的板状铸钢件和轮形铸钢件,延续度大小随板厚和轮缘厚度而定,延续度一般取30%~45%,如图3-14所示。

图3-14 冒口延续度的示意图

a)长形件,延续度 b)轮形件,延续度

b)轮形件,延续度

铸件及各种齿轮件的冒口延续度参考表3-91。

表3-91 铸件及各种轮形件的冒口延续度

(3)碳钢[w(C)=0.2%~0.30%]铸件的水平补缩距离

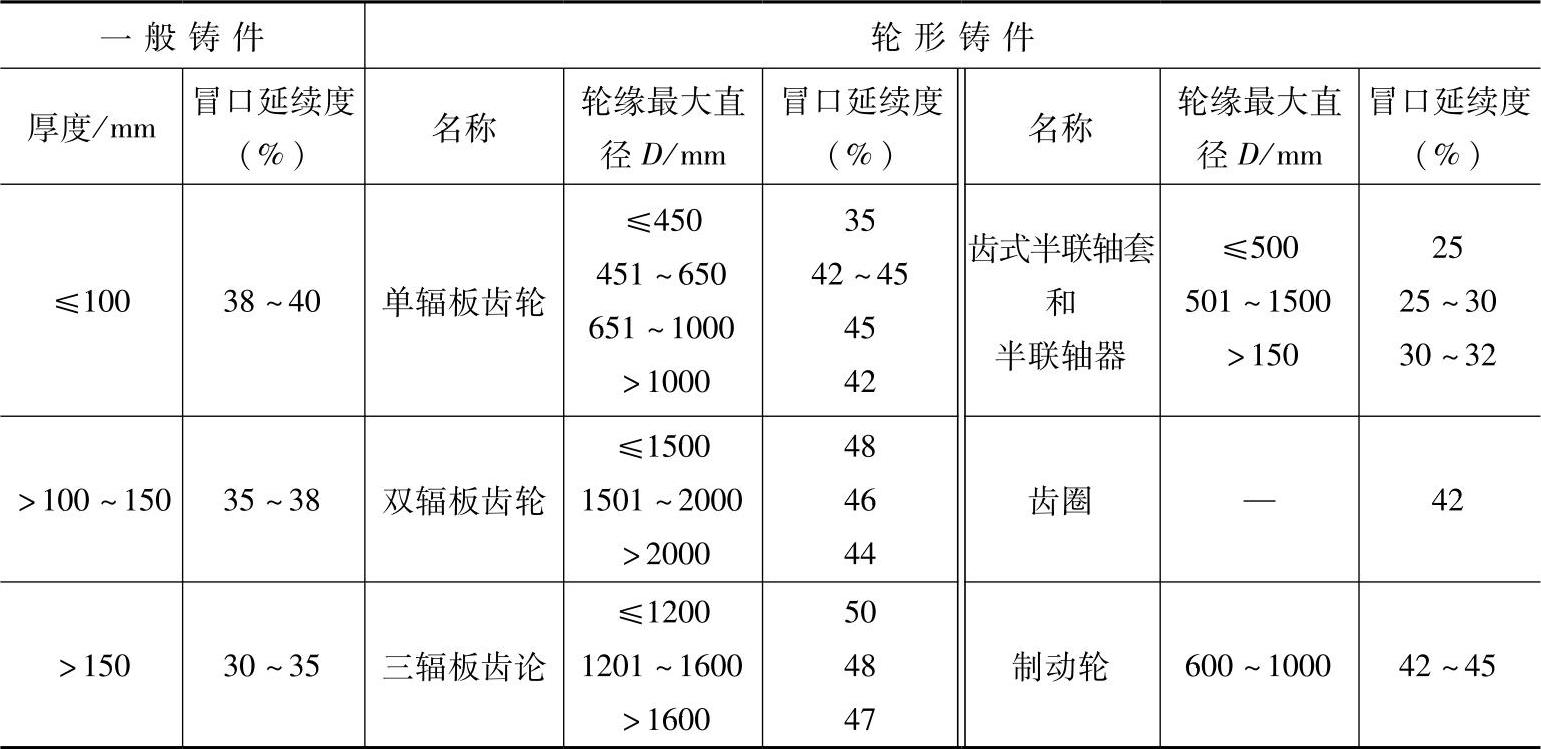

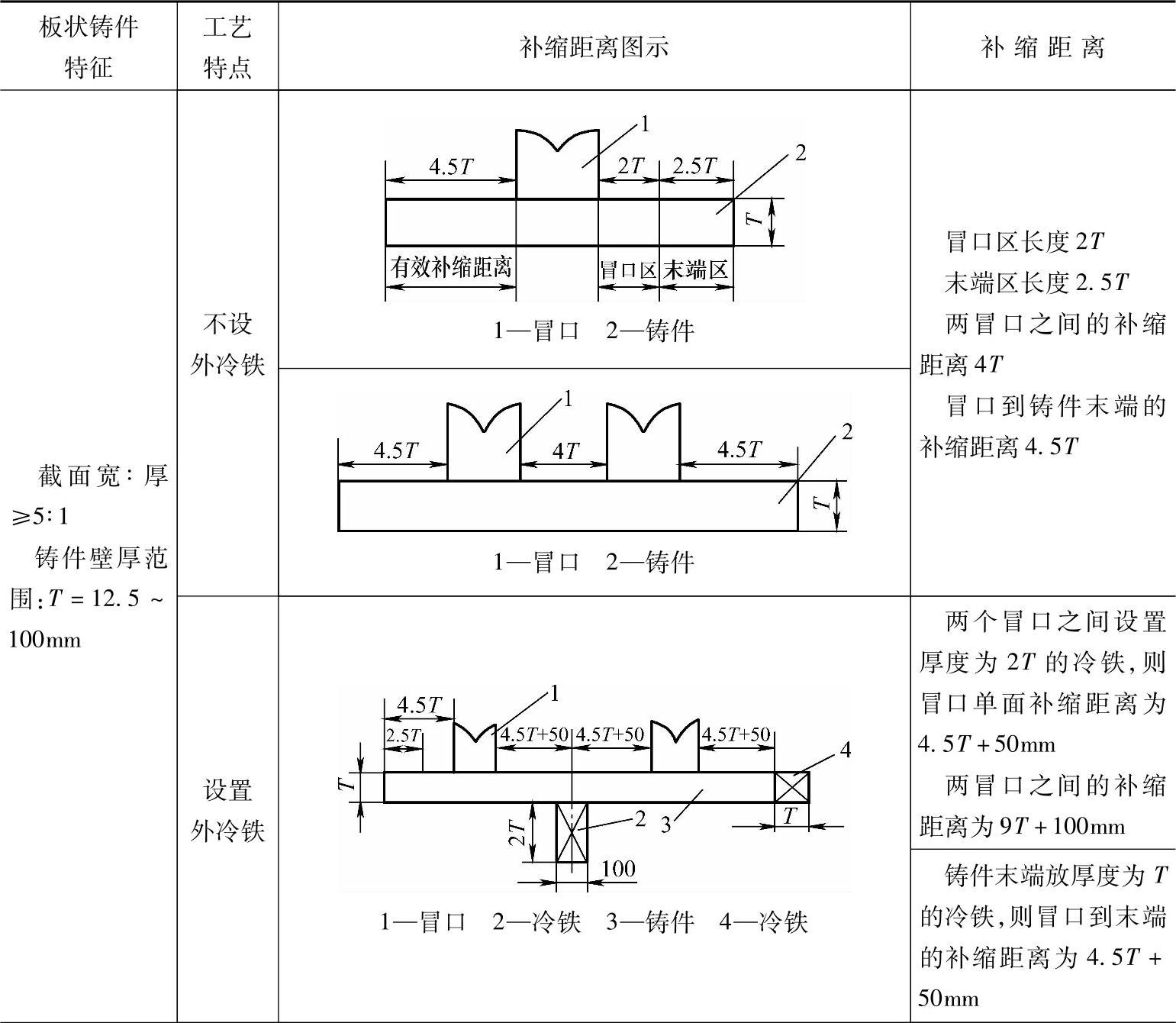

1)板状(截面宽∶厚≥5∶1)铸钢件的水平补缩距离见表3-92。

表3-92 板状铸钢件的水平补缩距离

(续)

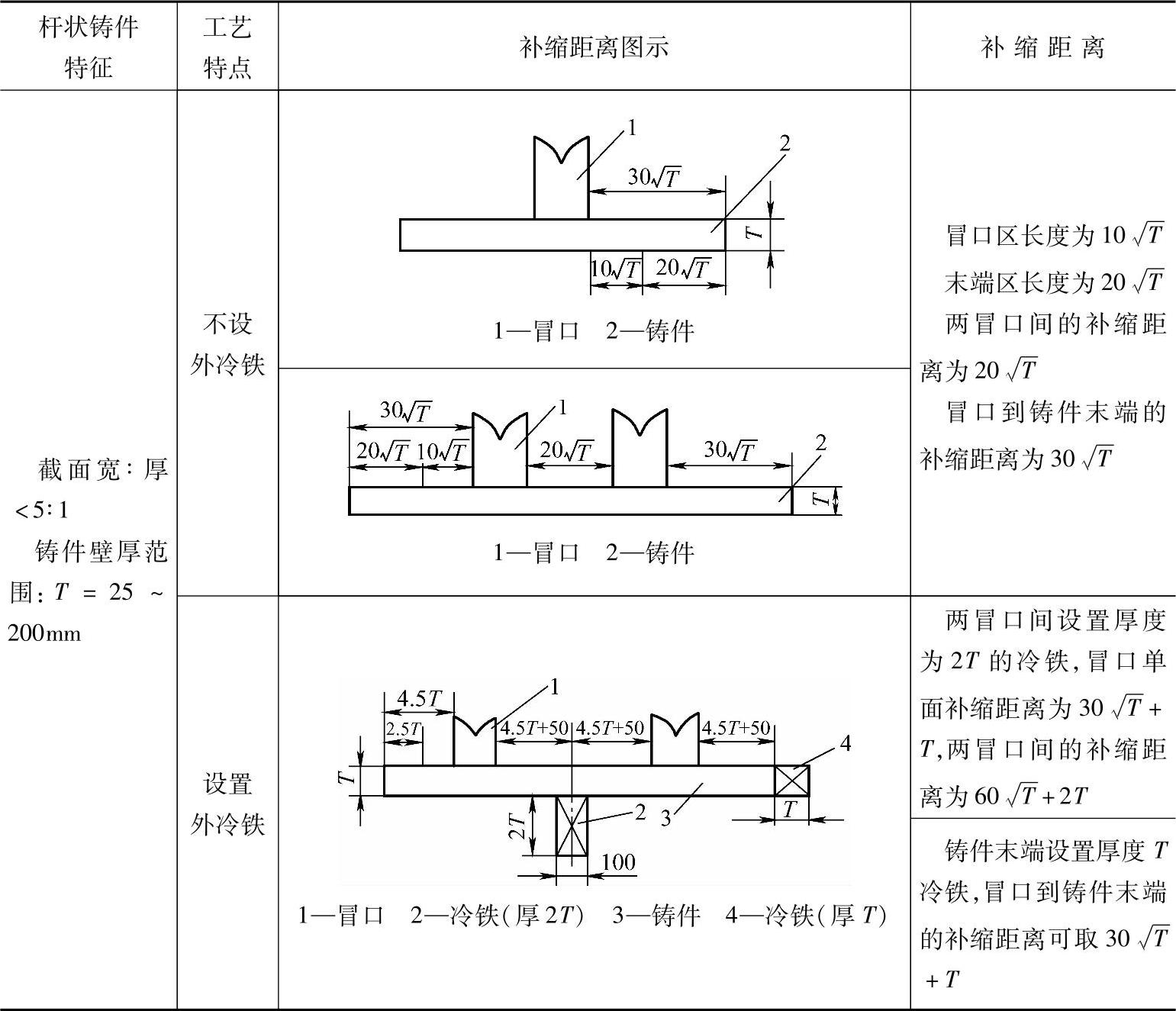

2)杆状(截面宽∶厚<5∶1)铸钢件的水平补缩距离见表3-93。

表3-93 杆状铸钢件的水平补缩距离

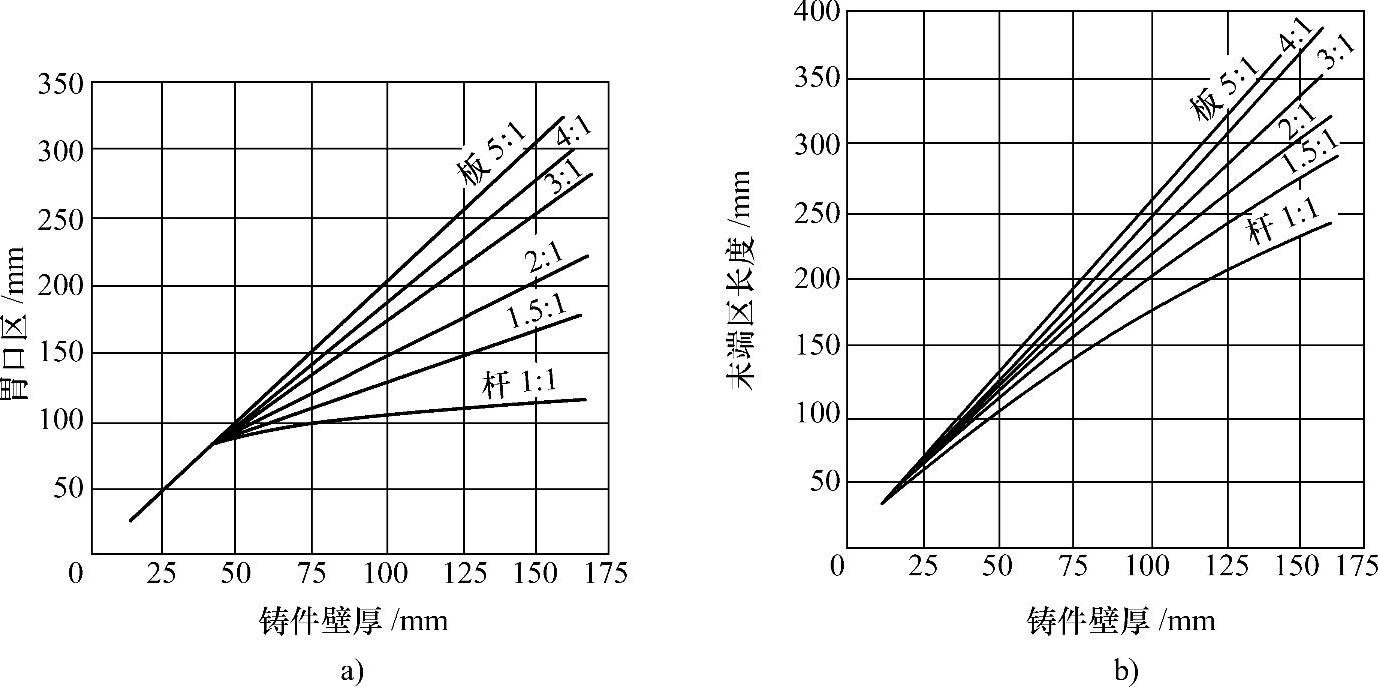

3)冒口补缩距离与铸件壁厚的关系见图3-15。

图3-15 冒口补缩距离与铸件壁厚的关系

a)冒口区长度与铸件壁厚的关系b)末端区长度与铸件壁厚的关系(图中5∶1、4∶1、3∶1、2∶1、1.5∶1、1∶1是铸件截面宽厚比)

4.冒口的补缩通道

铸件凝固时,畅通的补缩通道是冒口具有补缩能力的三条件之一。

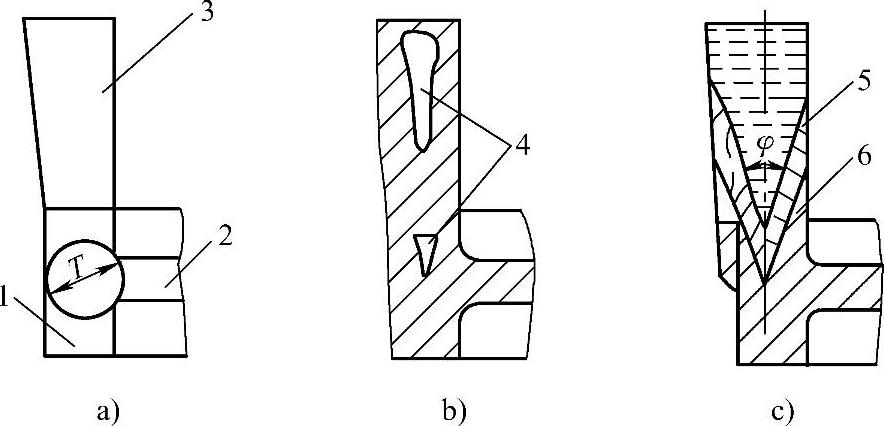

(1)垂直补缩通道 垂直补缩通道如图3-16c所示。

图3-16 铸钢齿轮轮缘冒口、补缩通道、缩孔

a)冒口位置 b)有缩孔 c)无缩孔

1—轮缘 2—辐板 3—冒口 4—缩孔 5—液相线等温面 6—固相线等温面

图3-16a所示为铸钢齿轮铸件,冒口设置在轮缘上,轮缘和轮辐交接处的热节圆直径T大于轮缘厚度,因而轮缘先凝固、热节后凝固,堵塞了金属液的补缩通道,在凝固结束后,热节处的中心部位出现缩孔(图3-16b)。

图3-16c在轮缘上部加补贴使其增厚,造成上下温差,凝固区域由下向上逐渐推移,而且凝固是从壁的两侧同时进行,在液相线等温面(图中序号5)之间形成一夹角φ(补缩通道扩张角)。在补缩通道扩张角φ的夹角范围内的金属都处于液态,它始终和冒口及凝固区域相通,形成补缩通道。只要此补缩通道畅通,冒口中的金属液就能经此通道补充给铸件。

补缩通道的长度与铸件的结构、冷却条件、合金成分及凝固特征有关。

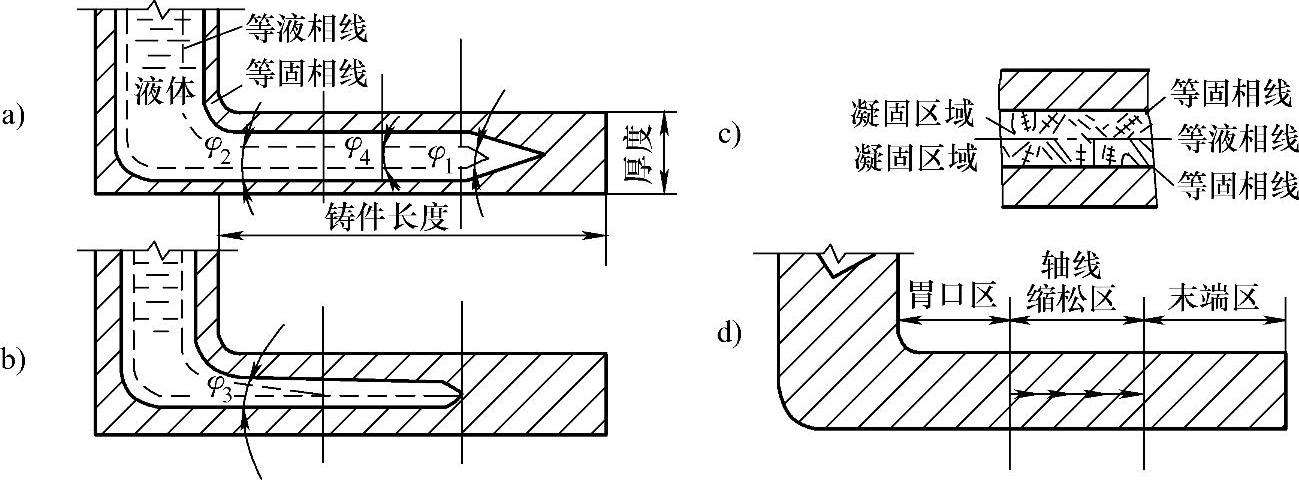

(2)水平补缩通道 水平补缩通道如图3-17所示。图中所示为在一端设置冒口的均匀壁厚铸件。在由液相线等温面形成的补缩通道扩张角φ2的夹角范围内的金属都处于液态,始终和冒口及凝固区域相通,形成补缩通道。

图3-17 均匀壁厚铸件冒口水平补缩通道

a)、b)等液相线和等固相线移动情况 c)中间凝固区放大 d)凝固结束后的三个区域(中间区产生轴线缩松)

(φ1末端区扩张角,φ2、φ3冒口区扩张角,φ4=0中间区扩张角)

5.冒口补贴

板状铸件和壁厚均匀的薄壁铸件,单纯设置冒口,由于凝固时没有向着冒口的补缩通道扩张角(畅通的补缩通道),铸件得不到补缩,仍出现缩松缺陷。如果在靠近冒口区的一端向着冒口逐渐增加铸件壁厚,形成一个向着冒口的补缩通道扩张角,就能显著增加冒口的有效补缩距离。称这种人为的、在靠近冒口的铸件壁上逐渐增加的厚度为冒口补贴(简称补贴)。冒口补贴是增加冒口补缩距离的有效工艺措施。

(1)水平补贴(又称凸肩补贴) 水平补贴增设在冒口侧面,以增加冒口水平补缩距离。冒口区则从水平补贴的末端开始计算(图3-18b)。水平补贴尺寸的计算方法见图3-18c。

图3-18 冒口水平补贴尺寸

a)无补贴 b)有水平补贴 c)水平补贴尺寸计算(https://www.xing528.com)

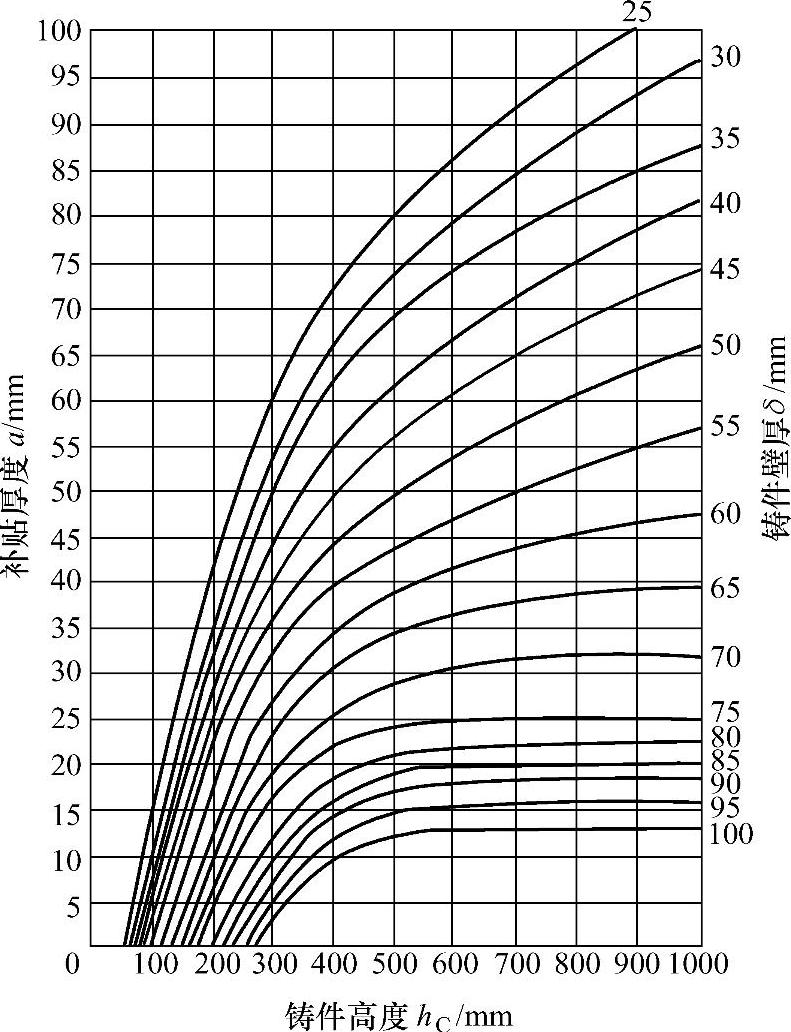

水平补贴的模数计算公式为

式中 MⅠ—Ⅰ——补贴模数;

MN——冒口颈模数。

(2)垂直补贴 对致密度要求高的铸件,当冒口在垂直方向补缩距离达不到时,应在冒口下设置补贴造成向冒口方向的顺序凝固,以增加冒口的补缩距离。

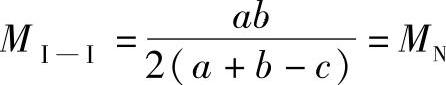

1)板状件的补贴。如图3-19所示为厚度≤100mm的碳钢板状铸件立浇、顶注时的补贴厚度与铸件壁厚和高度的关系曲线。

由图3-19可知:

①可以查得冒口在垂直方向的补缩距离。假设补贴厚度为零(即不加补贴),从横坐标上可直接读出冒口的垂直补缩距离:当厚度δ=25mm时,对应壁的高度为60mm;δ=100mm时,壁的高度为270mm,在这个高度范围内,铸件不需要加补贴,只要有足够大的冒口,就可获得致密的、无轴线缩松的铸件。

②补贴的高度与铸件被补缩部分的厚度有关,铸件的下部是致密区(冒口区+末端区),壁越厚,则致密区范围越大。补贴高度按下式确定:补贴高度=壁高-末端区

图3-19 补贴厚度与铸件壁厚和高度的关系曲线

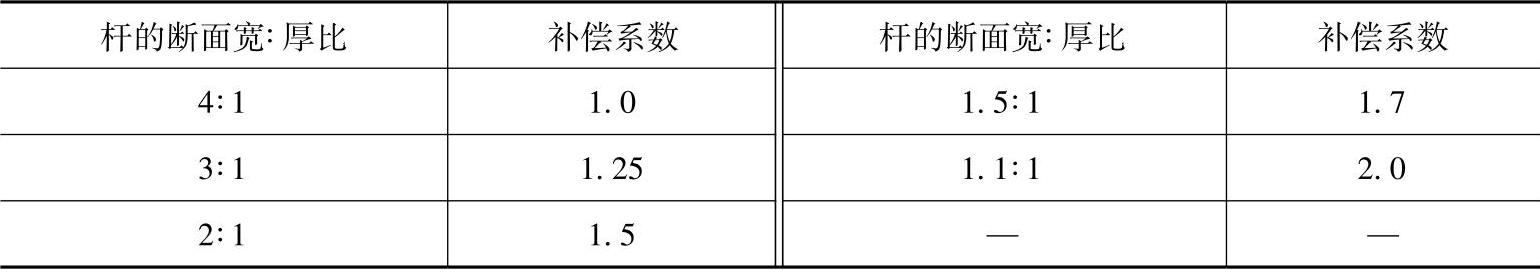

2)杆形铸件的补贴厚度。先按杆形件的壁厚从图3-19查得补贴厚度a,再根据杆的宽厚比,从表3-94查得补偿系数,两者的乘积,即为杆形铸件补贴的总厚度。

表3-94 杆形铸件补贴厚度的补偿系数

例如,杆形铸件的横截面的宽∶厚=3∶1,厚度为30mm,高度为300mm,由图3-19查得补贴厚度为55mm。再从表3-94查得补偿系数为1.25,则该杆形铸件补贴的总厚度为55mm×1.25=69mm。

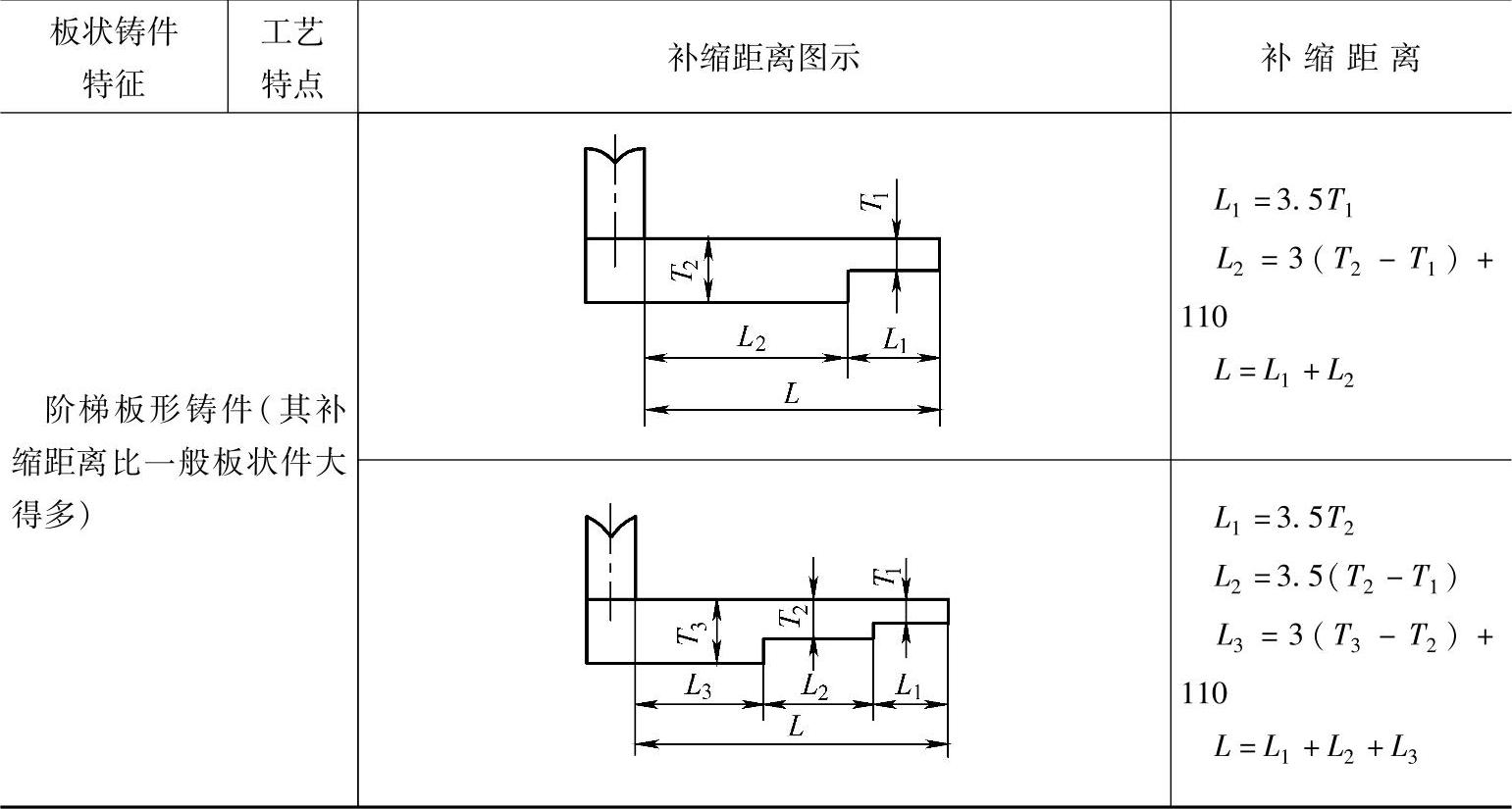

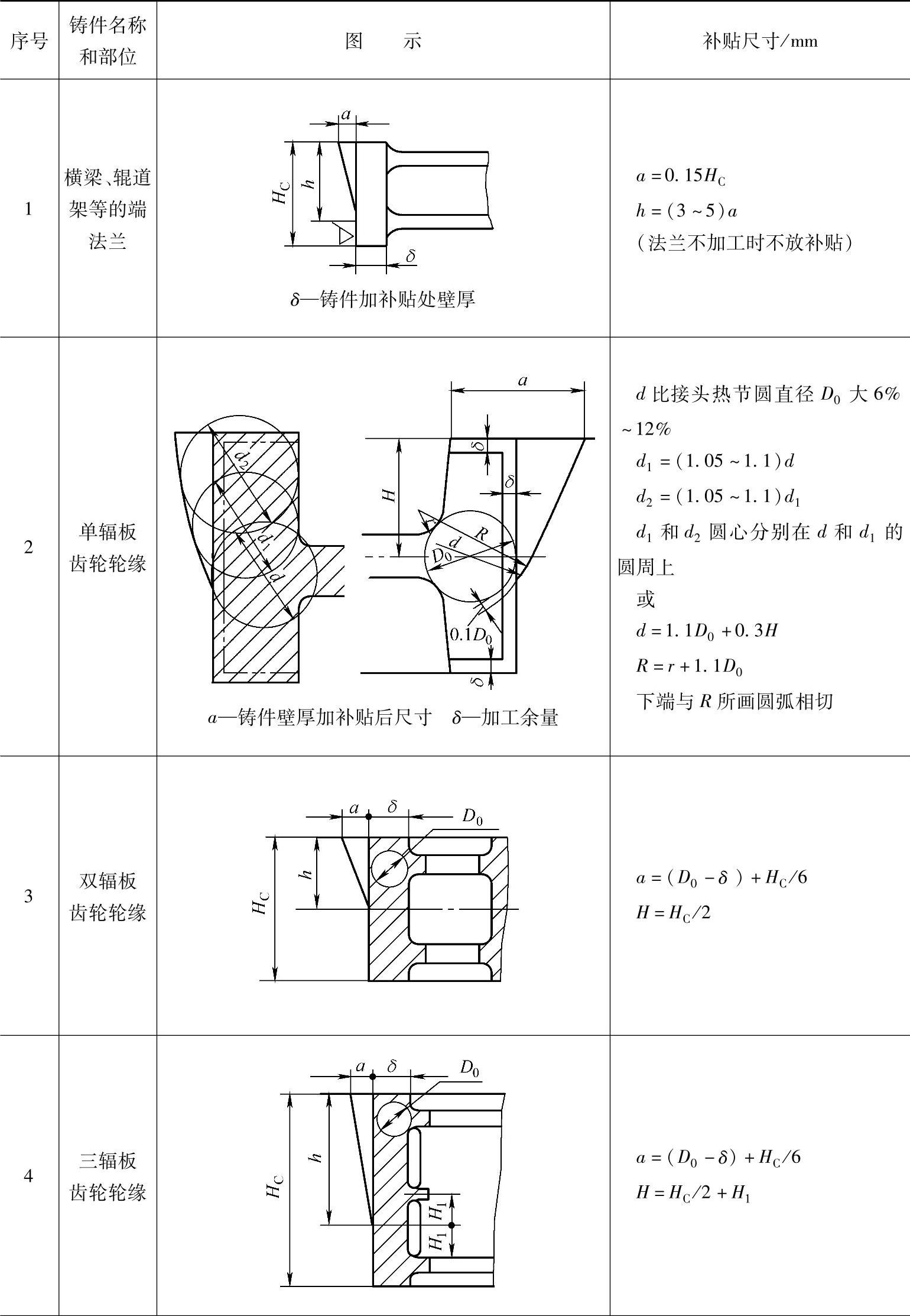

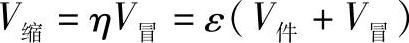

3)铸钢件垂直补贴值的计算方法见表3-95。

表3-95 补贴尺寸的确定

(续)

5.冒口的补缩效率

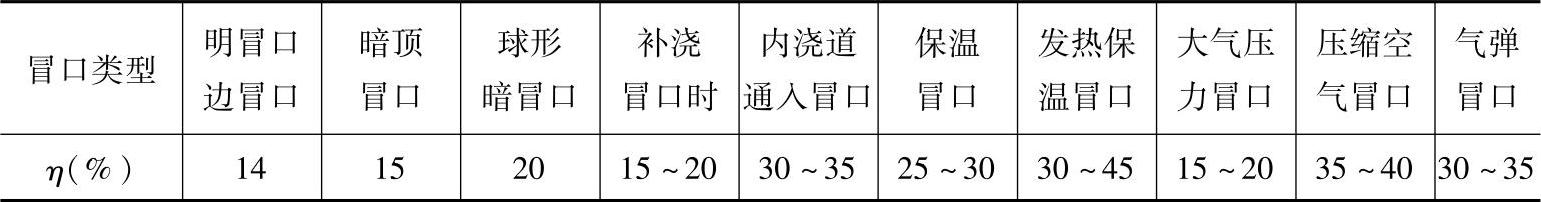

(1)补缩效率的概念及其作用 冒口中缩孔体积(V缩)与冒口本身体积(V冒)之比,称为冒口的补缩效率η。其作用是在冒口设计中,利用冒口的补缩效率检验所设计冒口的大小和数量是否合理。

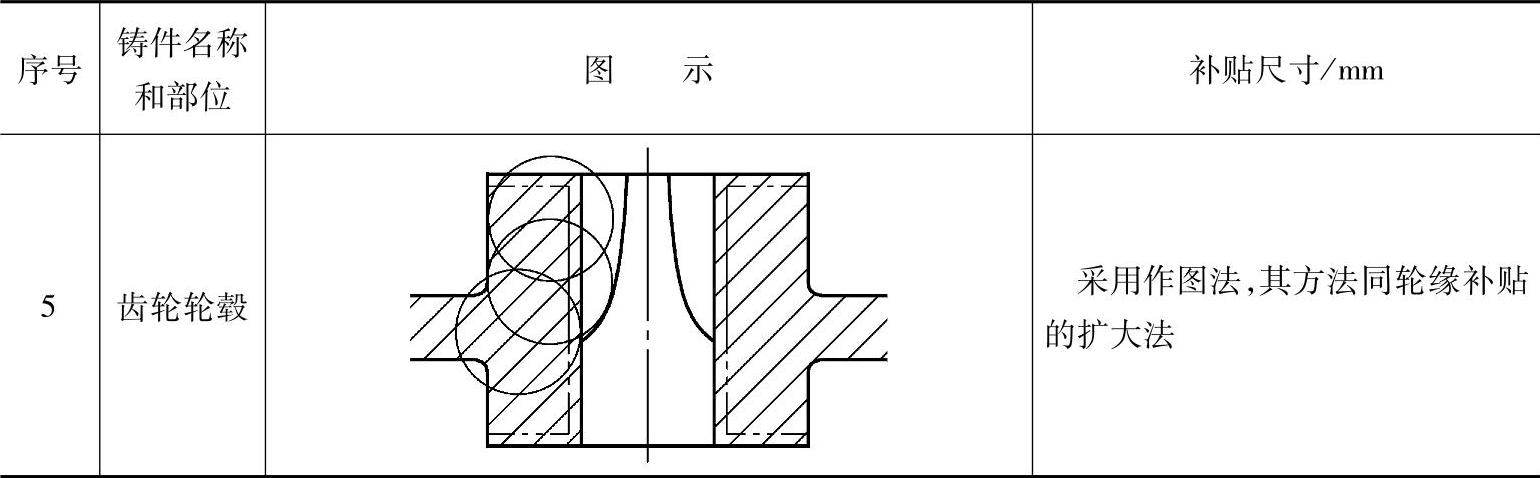

(2)冒口补缩效率计算式 冒口补缩效率计算式为

冒口中缩孔那部分钢液,除了补充冒口自身凝固收缩外,主要是用于补充铸件收缩的需要。这样,式(3-5)可以演变成如下形式:

推导得

若将体积换算成重量,则式(3-5)可演变成下式:

式中 V冒——冒口的体积(dm3);

V缩——冒口中缩孔的体积(dm3);

V件——被冒口补缩的铸件最大体积(dm3);

G件——被冒口补缩的铸件最大重量(kg);

G冒——冒口的重量(kg);

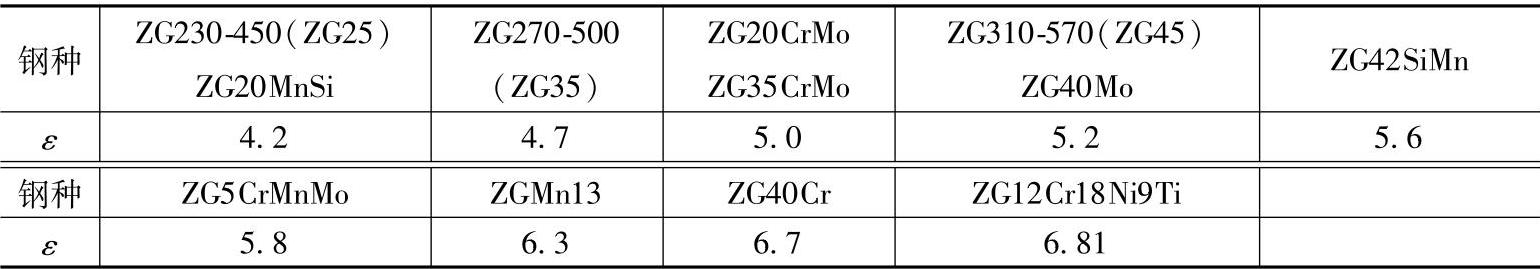

ε——钢的体收缩率(%),一般取ε=4.2%~7.0%,生产中常把各种钢的体收缩率ε列表供查,见表3-96。

η——冒口补缩效率(%),一般由试验得出。铸件无缩孔的不同类型冒口的

补缩效率η不同,见表3-97。

表3-96 常用钢种的体收缩率ε

表3-97 冒口补缩效率

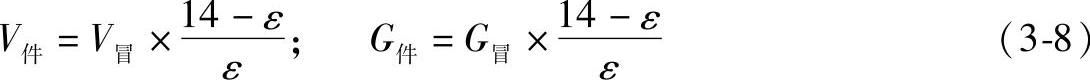

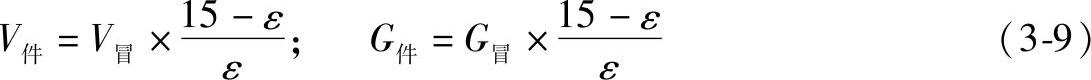

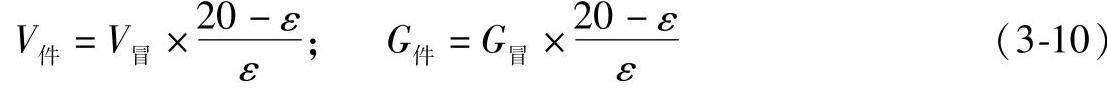

将表3-97中的η值,代入式(3-6)和式(3-7)中,则得出各类冒口能补缩最大铸件的体积和最大重量公式:

圆柱形和腰圆形冒口:

暗顶冒口:

球形冒口:

其余依此类推。

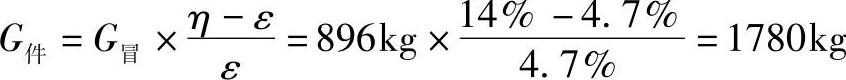

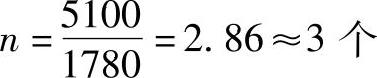

(3)补缩效率的计算案例 有一大型环形铸钢件,材质ZG270-500(ZG35),毛重5100kg,设计为明冒口,冒口尺寸为φ450×600mm,每个冒口重量896kg,共三个冒口。验算冒口数目。

已知:铸钢件毛重=5100kg。冒口重量G冒=896kg。查表3-96,得ZG270-500(ZG35)钢凝固收缩率ε=4.7%。

查表3-97,得明冒口的补缩效率η=14%。

代入式(3-7)中,则一个冒口最大能补缩的铸件重量为

即一个冒口最大能的补缩铸件重量是1780kg。

铸件毛重5100kg,需要冒口数目n为

即,验算结果表明:所设计冒口数目3个是合适的。

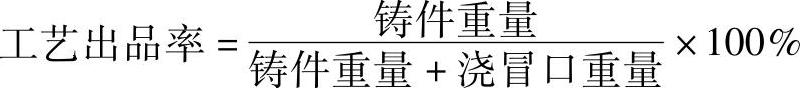

6.工艺出品率

在冒口尺寸确定后,计算工艺出品率。用工艺出品率判断所设计冒口是否有足够的金属液补缩铸件。

(1)计算公式

浇注系统重量占铸件重量的3%~6%。铸件重量为500~600kg时取6%左右,铸件重量≥25t时取3%。验算时,浇注系统也可不计入。

(2)工艺出品率的经验数据 工艺出品率是长期生产实践的成功经验总结,具有一定的实用价值。

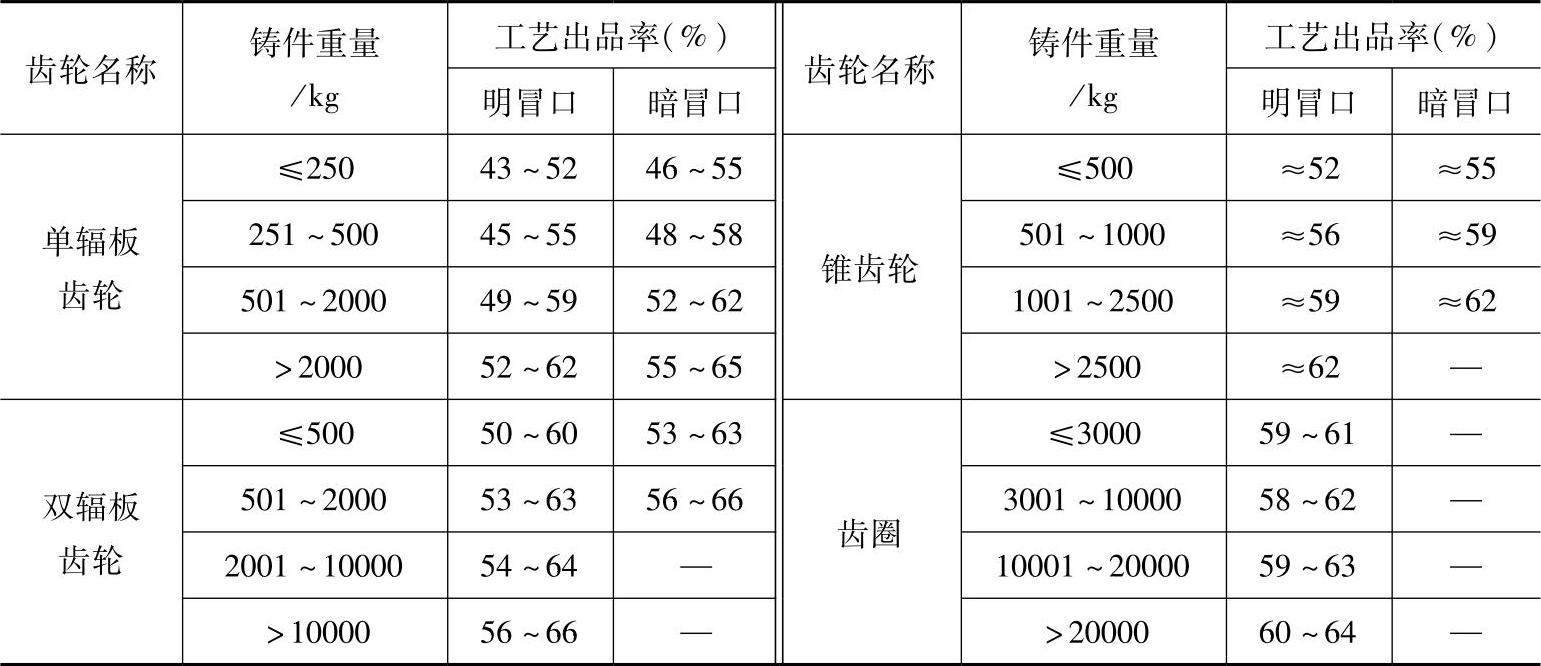

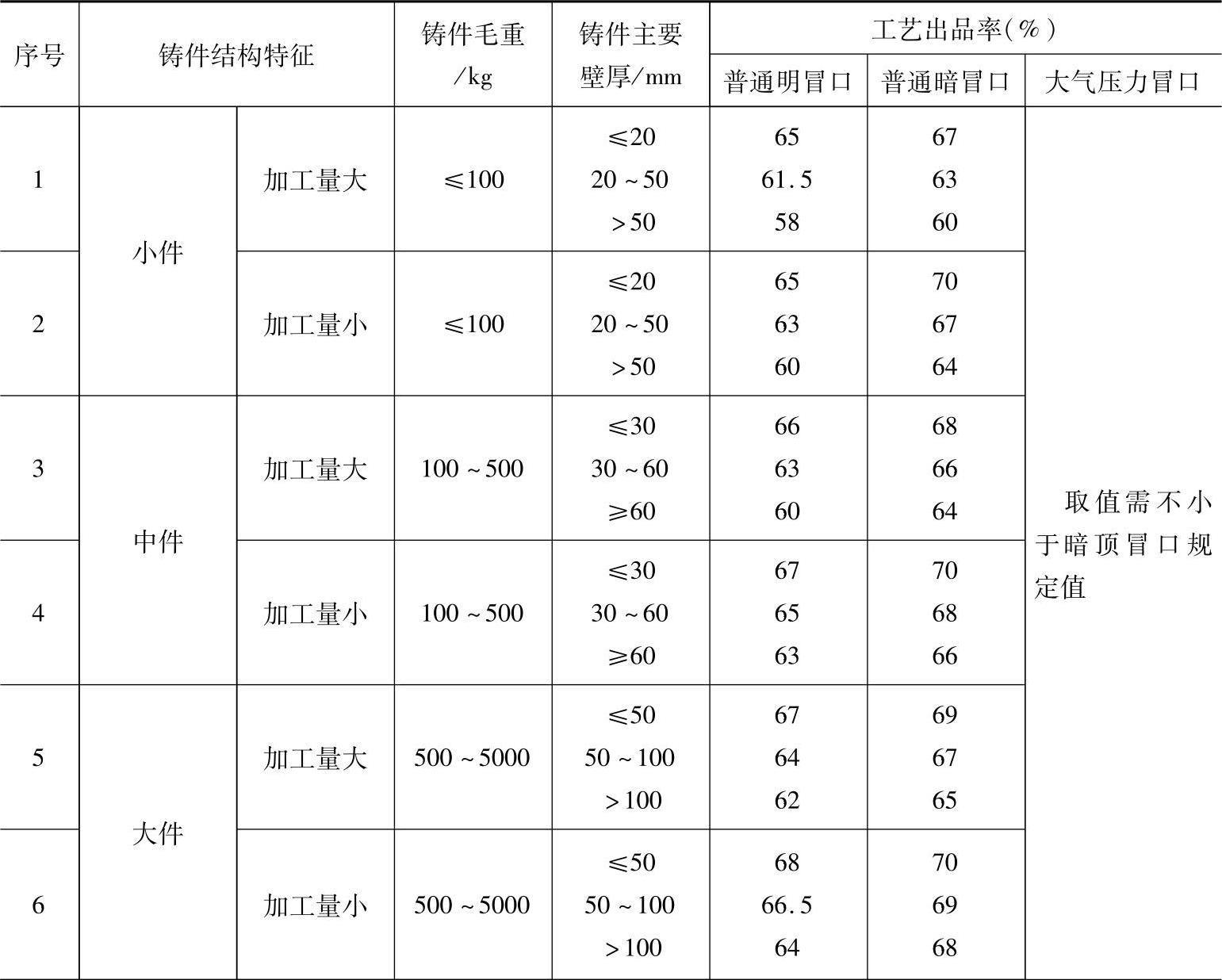

1)齿轮类铸钢件的工艺出品率见表3-98。

表3-98 齿轮类铸钢件的工艺出品率

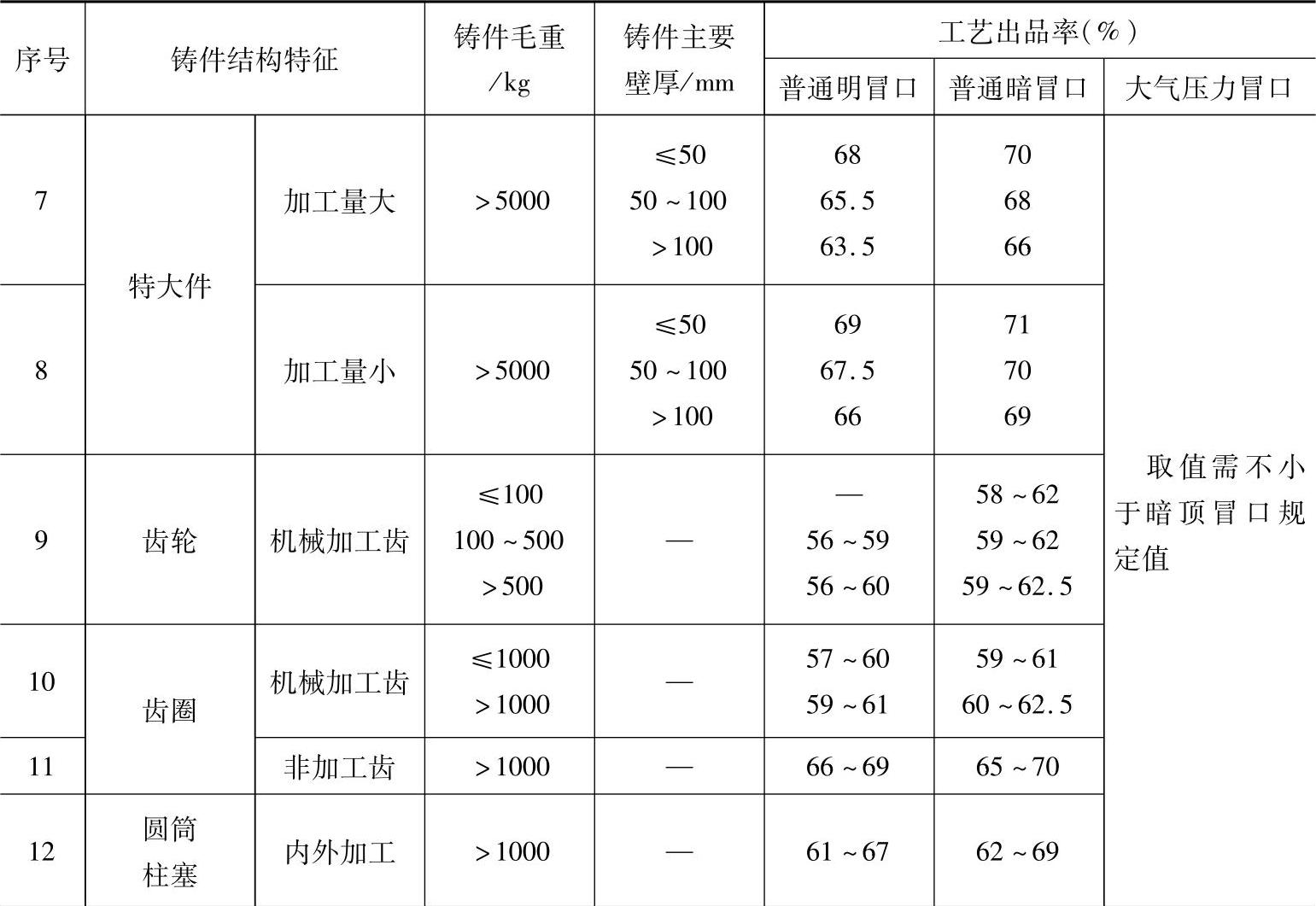

2)碳钢、低合金钢铸件的工艺出品率见表3-99。

表3-99 碳钢、低合金钢铸件的工艺出品率

(续)

注:1.机械加工量大小,按50%为界限。

2.没有考虑用冷铁。

(3)判据 如果计算出的工艺出品率小于表3-98、表3-99中的数值,则说明冒口偏大了,虽能满足铸件补缩要求,但增加铸件成本;如大于表3-98、表3-99中的数值,则说明冒口偏小了,铸件会产生缩孔、缩松。应据此调整冒口的尺寸和数量,使其工艺出品率在要求范围之内。对于质量要求高的铸件,工艺出品率可低一些。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。