合理地设计冒口的形状、位置、数量和尺寸,对获得组织致密的合格铸件具有重要意义。

1.冒口的作用

冒口的作用主要是补缩,控制铸件凝固,防止铸件产生缩孔和缩松。此外,冒口还有排气、集渣、判断浇注情况的作用。

2.冒口的种类

冒口的种类见表3-88,铸钢件和铸铁件常用冒口的种类见图3-8。

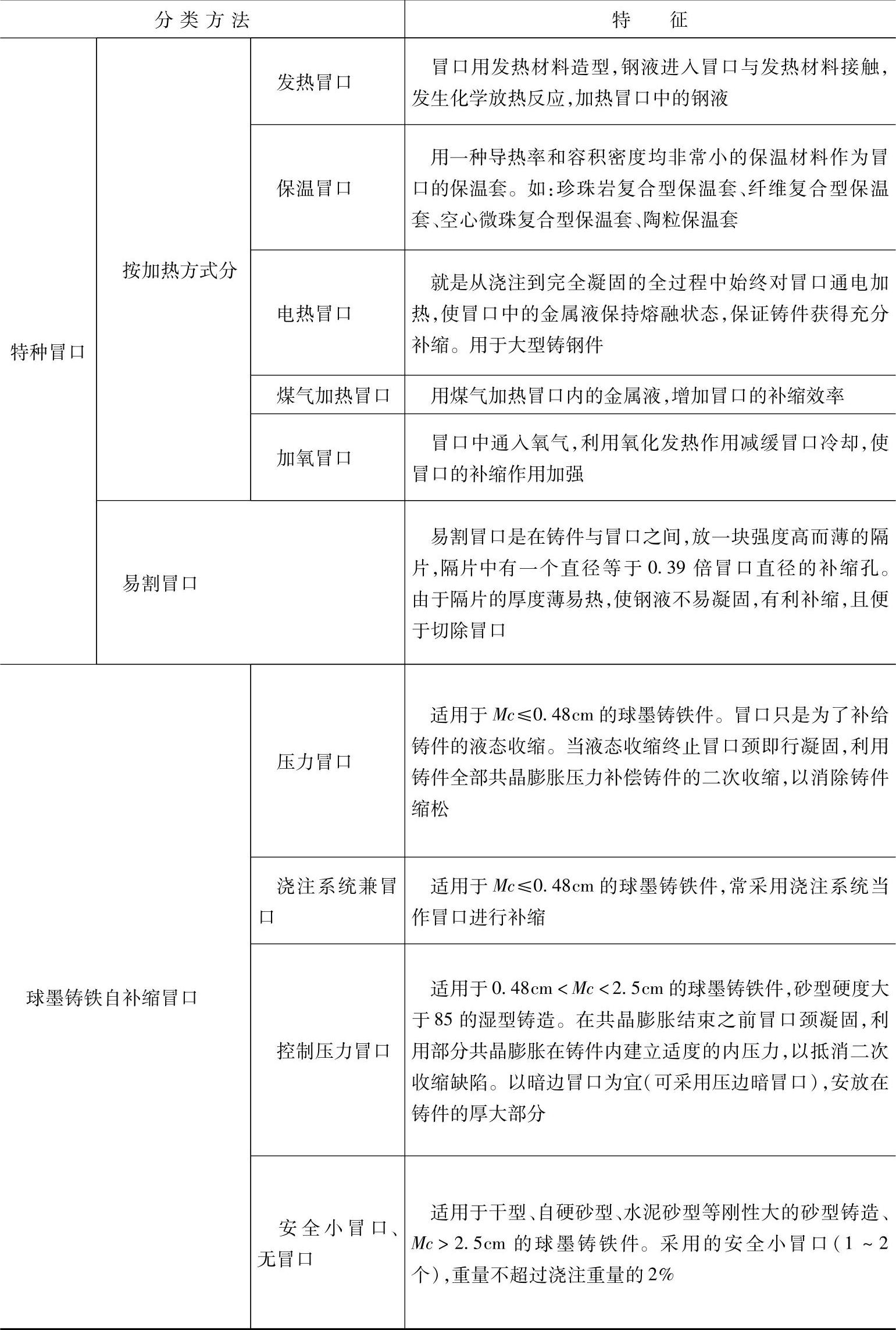

表3-88 冒口的种类

(续)

图3-8 生产中常用的冒口种类

a)铸钢件冒口 b)铸铁件冒口

1—明顶冒口 2—大气压力暗顶冒口 3—边冒口 4—铸件 5—压边冒口

3.冒口的形状

冒口形状直接影响其补缩效果。在体积相同的冒口中,选用散热表面最小的,这样冒口的散热慢,凝固时间就长,其补缩效果就更好。冒口体积与表面积之比称之为模数,模数是冒口(或铸件)凝固时间长短的标志。不管冒口(或铸件)形状如何,模数大则凝固时间长,模数小则凝固时间短。

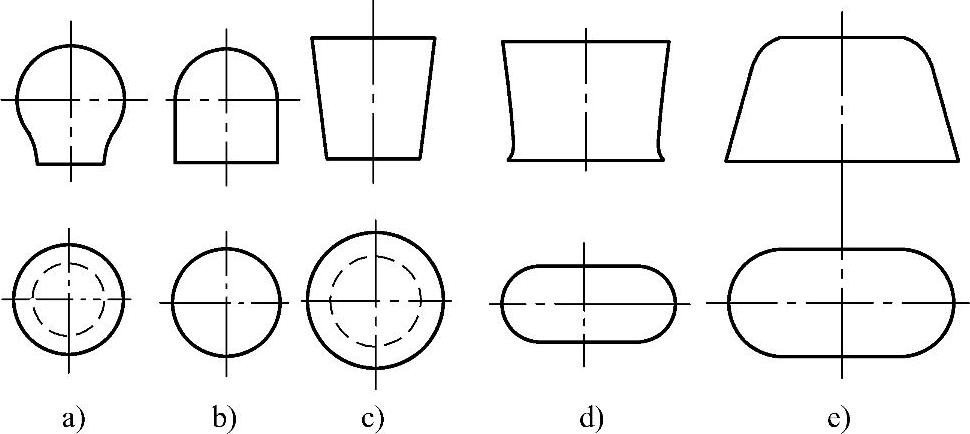

球形冒口的表面积最小,散热最慢,凝固时间最长,是最理想的冒口形状。但造型操作困难,使其应用受到限制。生产中,冒口的形状选择是根据铸件热节处的形状而定的,应用最多的是球顶圆柱形、圆柱形、腰圆柱形等,如图3-9所示。

图3-9 常用的冒口形状

a)球形 b)球顶圆柱形 c)圆柱形 d)腰圆柱形(明) e)腰圆柱形(暗)(https://www.xing528.com)

4.冒口的设置原则

冒口在铸件上的安放位置和数量,对铸件缩孔、缩松的形成有直接影响。因此,在工艺设计和施工过程中,确定冒口位置时,应遵循以下基本原则:

1)冒口应设置(或就近设置)在铸件被补缩热节的上方(顶冒口)或热节的侧旁(边冒口)。

2)冒口应尽量设置在铸件最高、最厚的部位,以利用冒口内金属液重力补缩。

3)当铸件不同高度上的热节需要补缩时,可分别设置冒口,同时,要采用冷铁将各个冒口补缩区隔开,以防高位冒口对铸件进行补缩的同时又补缩低位冒口,导致高位铸件产生缩孔、缩松缺陷,如图3-10所示。

图3-10 铸件上不等高度冒口的隔离

a)阶梯形热节 b)上下有热节

1—明冒口 2—铸件 3—边冒口 4—外冷铁

4)冒口尽可能设置在铸件的加工面上,而不设在非加工面上,以减少精整工时和节约能耗。

5)冒口尽量不要设置在铸件应力集中的部位和阻碍铸件收缩的部位,以免产生裂纹。不要设置在铸件受力的部位,防止组织粗大,降低力学性能。

6)冒口设置应与内浇道、冷铁、补贴的设置,以及加保温剂、点补金属液等工艺操作结合起来考虑。如内浇道尽量靠近冒口或通入冒口,以提高冒口补缩效率,强化铸件定向凝固。

7)尽量用一个冒口同时补缩铸件上的多个热节(或补缩几个铸件的热节),以提高冒口补缩效率和模板面积的有效利用,如图3-11所示。

8)冒口设置应使切除冒口操作方便。

图3-11 一个冒口补缩几个热节

a)补缩一个铸件上三个热节 b)补缩四个铸件

1—冒口 2—铸件 3—横浇道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。