1.灰铸铁件的浇注系统尺寸

(1)公式法

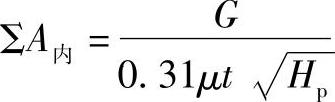

1)内浇道总截面积计算

式中 ∑A内——内浇道总截面积(cm2);

G——铸件浇注总重量(包括浇冒口在内的金属液重量)(kg);

t——浇注时间(s);

μ——流量系数;

Hp——平均压力头高度(cm)。

确定式中的G、t、μ、Hp值。方法如下:

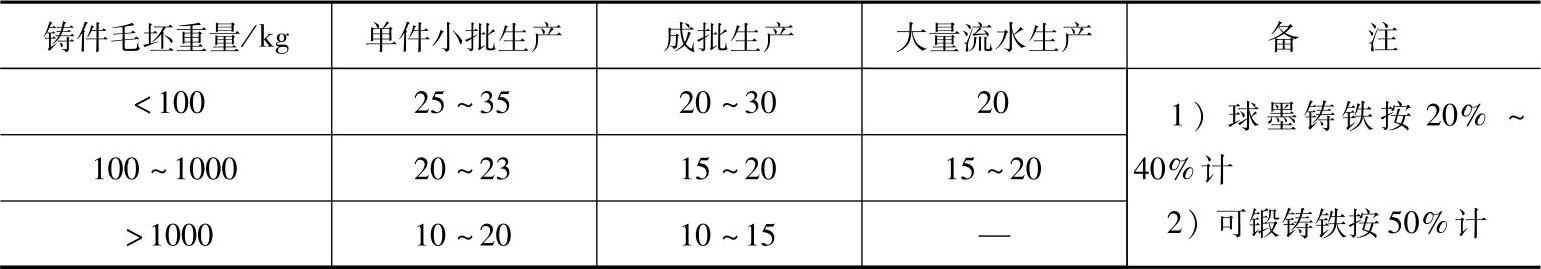

①确定浇注总重量G值。浇注总重量G=浇冒口重量+铸件重量。铸件重量可根据图样通过计算获得。浇冒口重量可按表3-54的经验数据进行估算。

表3-54 灰铸铁铸件的浇冒口重量占铸件毛坯重量的百分数 (%)

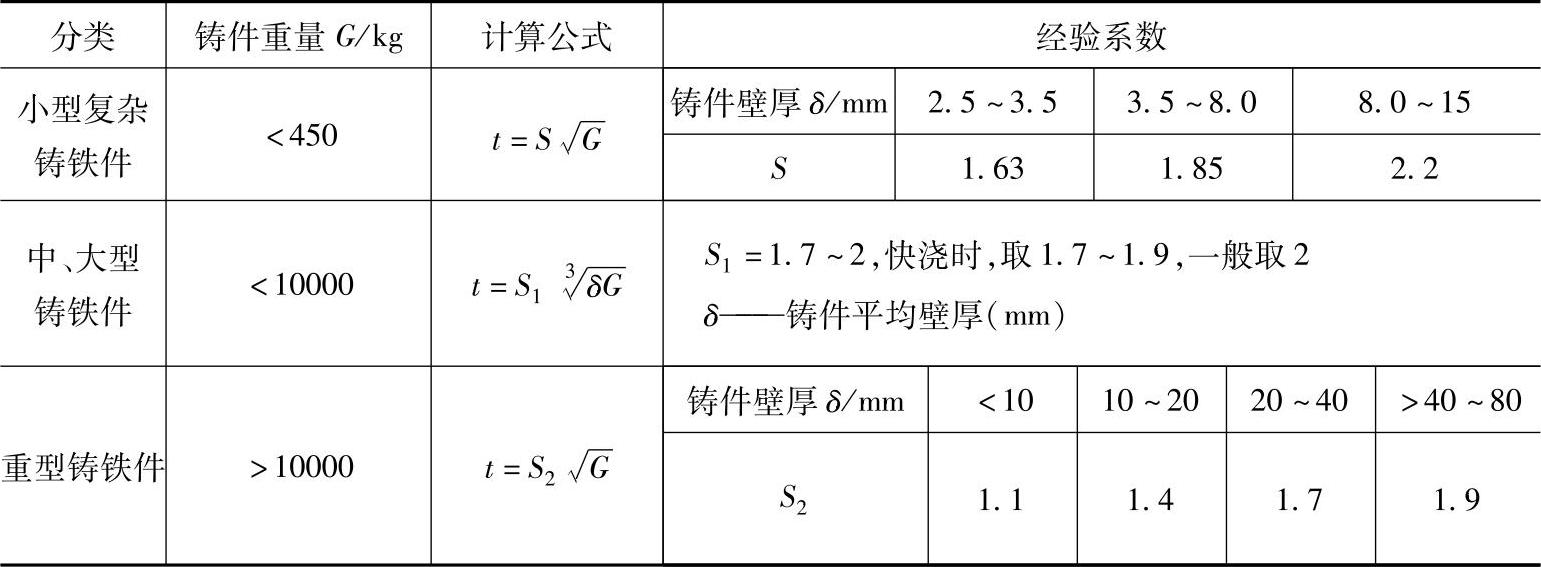

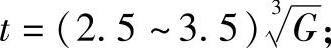

②确定浇注时间t并验算。灰铸铁件的浇注时间经验公式见表3-55。

表3-55 灰铸铁件浇注时间t的经验公式

对大型铸件和结构复杂薄壁铸件,浇注时间确定后,需验算型腔内金属液面的上升速度,以确定t是否合理。型内金属液面的上升速度用下式计算:

式中 h——铸件浇注位置的高度(mm);

t——浇注时间(s);

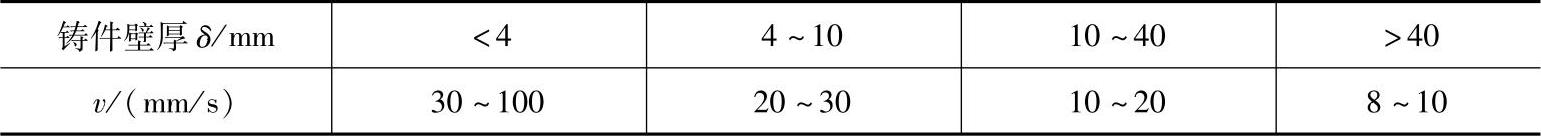

v升——型内液面的上升速度(mm/s),v升值应大于表3-56中所列的参考值。

表3-56 灰铸铁件允许的最小液面上升速度

注:如v升小于表中最小上升速度,则应修正,修正的方法是适当调整浇注时间;或变换铸件浇注位置,使金属液面上升速度达到要求。

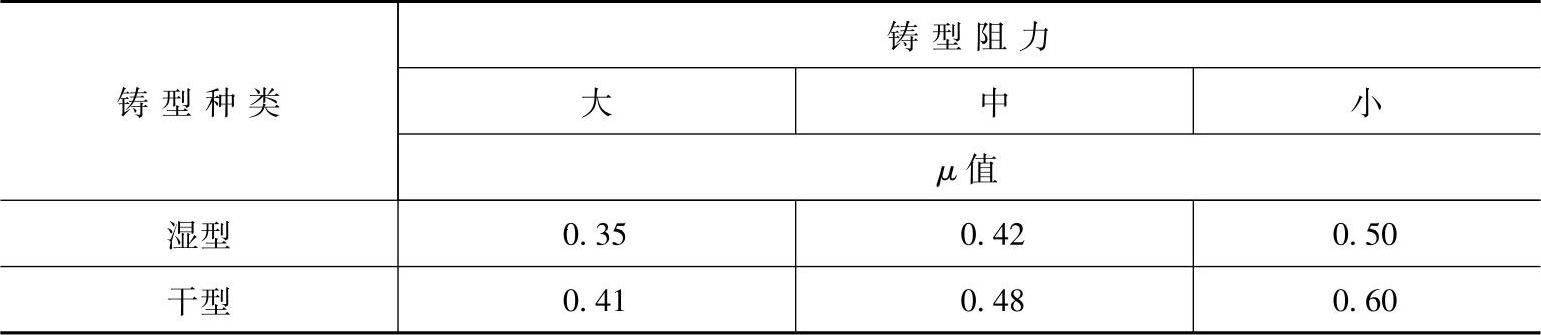

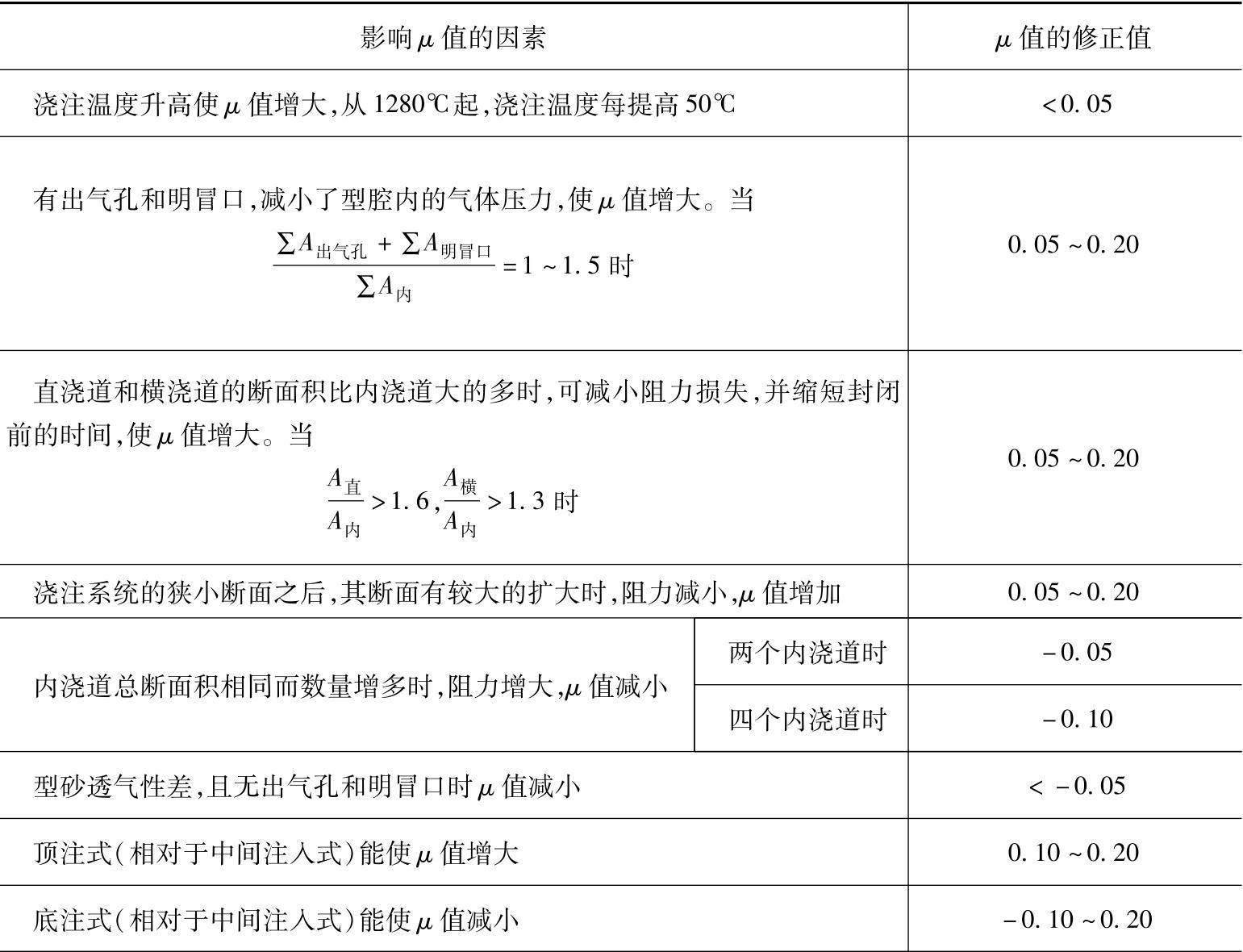

③确定流量系数μ。流量系数μ值一般按表3-57选取,并按表3-58修正。

表3-57 铸铁流量系数μ值

表3-58 流量系数μ值的修正值

注:封闭式浇注系统中μ值的最大值为0.75,如计算结果大于此值仍取μ=0.75。

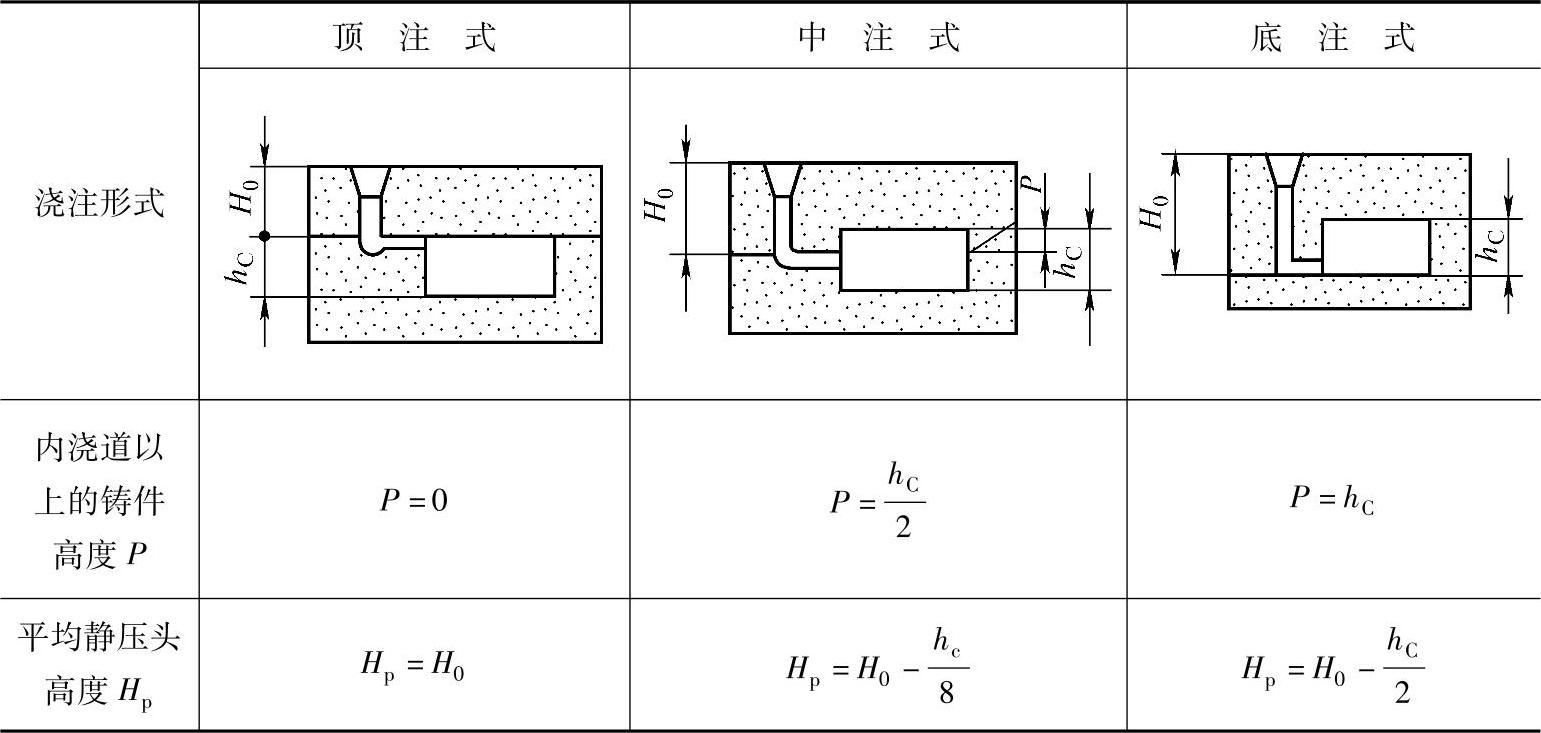

④确定平均压力头高度HP并校核最小剩余压力头HM。平均压力头高度计算公式见表3-59。

表3-59 平均压力头高度Hp计算公式

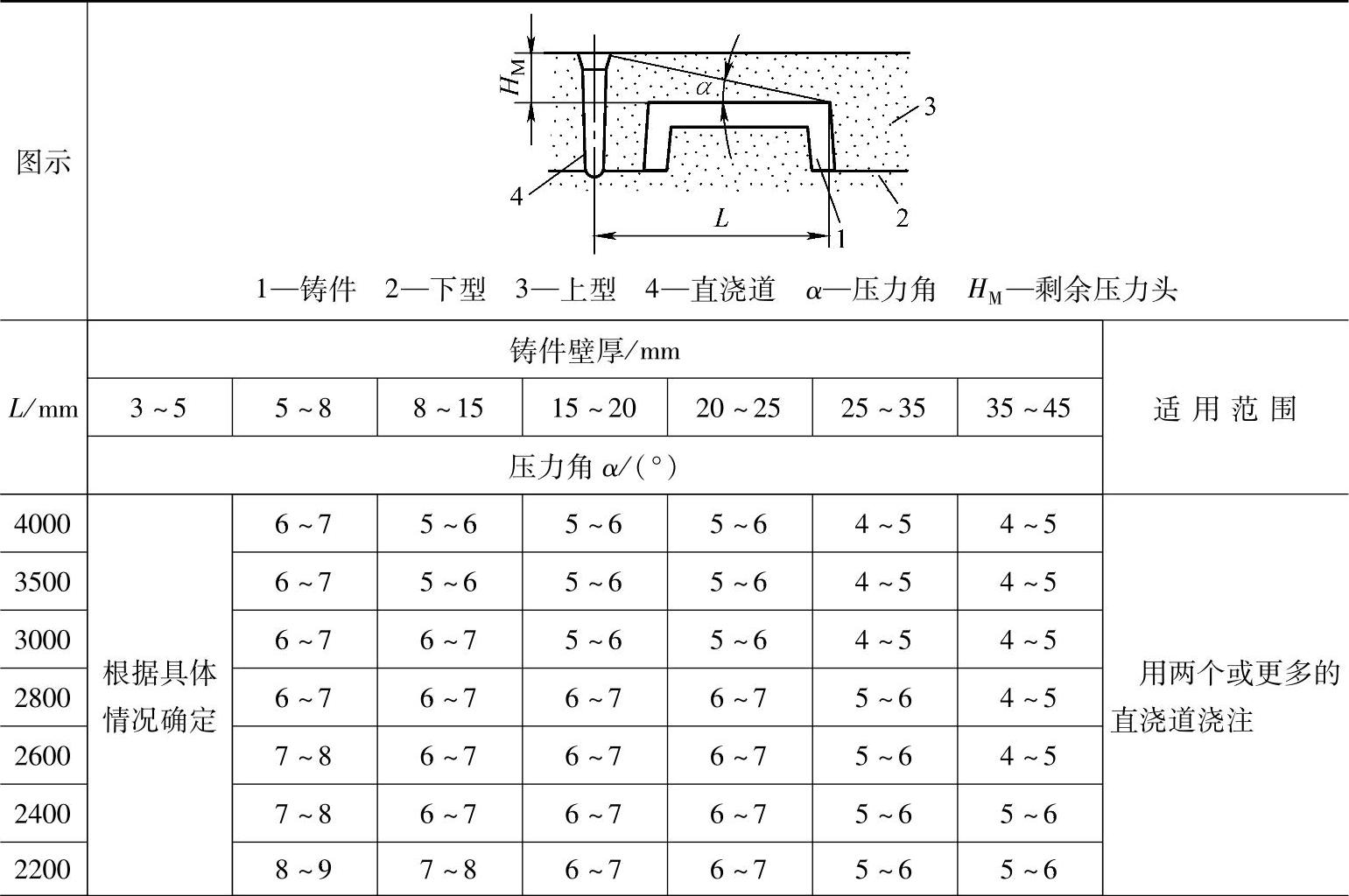

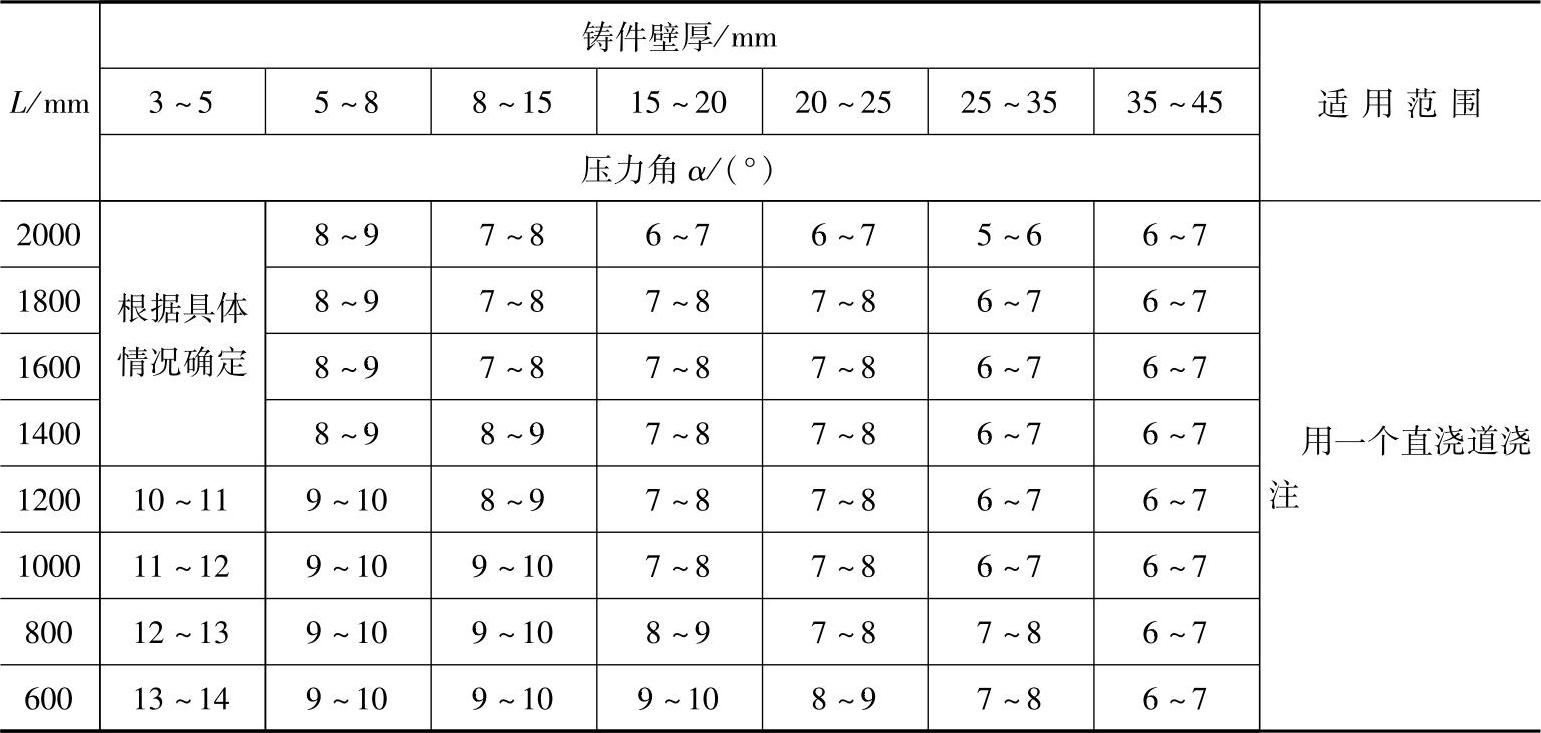

为保证金属液能充满铸件上距直浇道最远、最高的部位,铸件最高点离浇口杯液面必须有一最小HM(称剩余压力头,HM=H0-hC)。当铸件尺寸较大,壁厚较薄,金属液流程较远时,需用压力角验算HM是否满足要求。验算公式如下:

HM≥Ltanα (3-3)

式中 HM——剩余压力头;

L——铸件最高、最远点至直浇道中心线的水平距离(mm);

α——压力角(°),见表3-60。

表3-60 压力角α的最小值

(续)

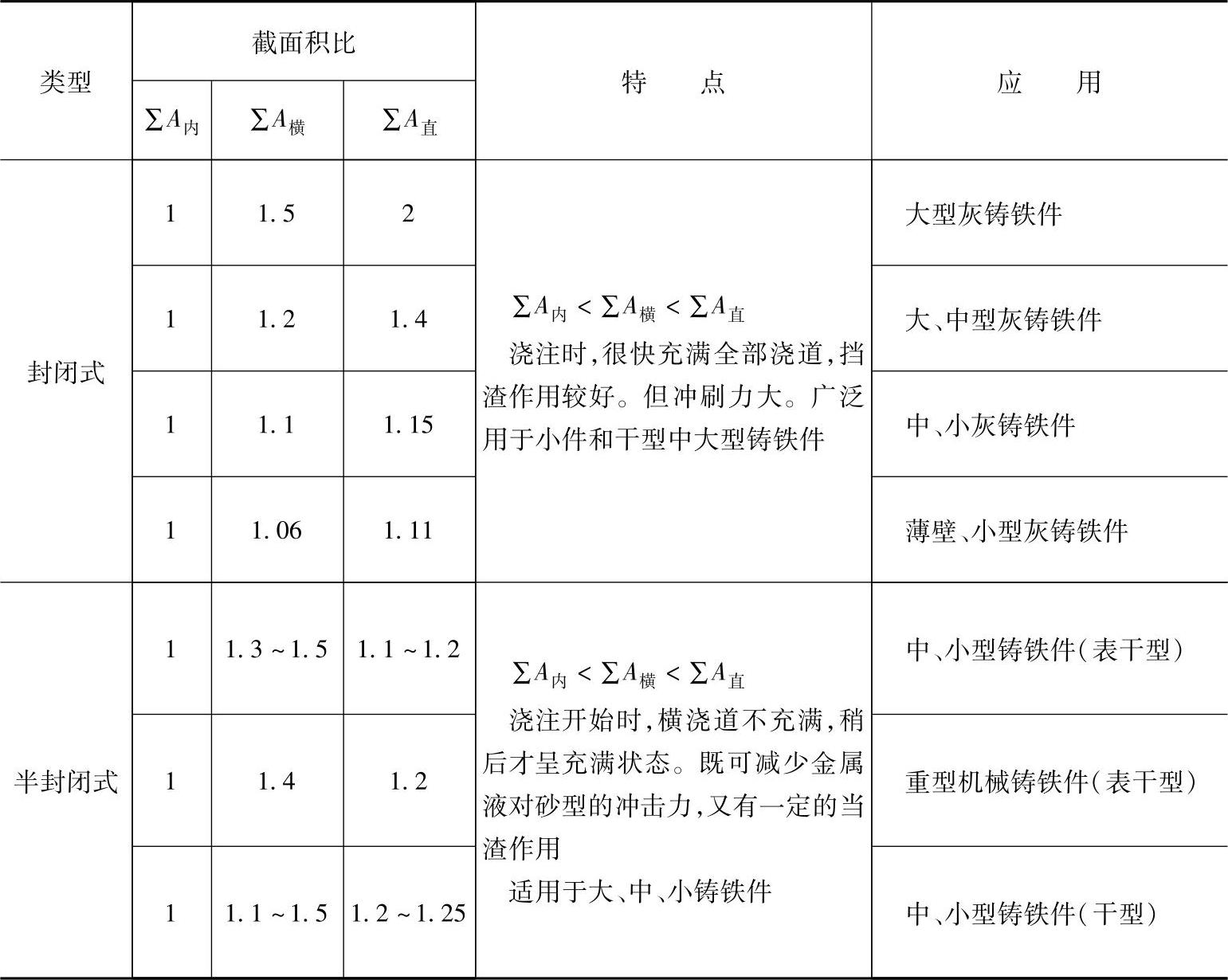

2)确定浇注系统各组元的比例。内浇道总截面积确定后,选择浇注系统各组元截面积的比例关系,灰铸铁件浇注系统各组元比例见表3-61。

表3-61 灰铸铁件浇注系统各组元截面积的比例(经验数据)

3)确定横浇道和直浇道的截面尺寸。根据内浇道总截面积和选定的各组元截面积的比例关系,依次计算出横浇道和直浇道的截面积。

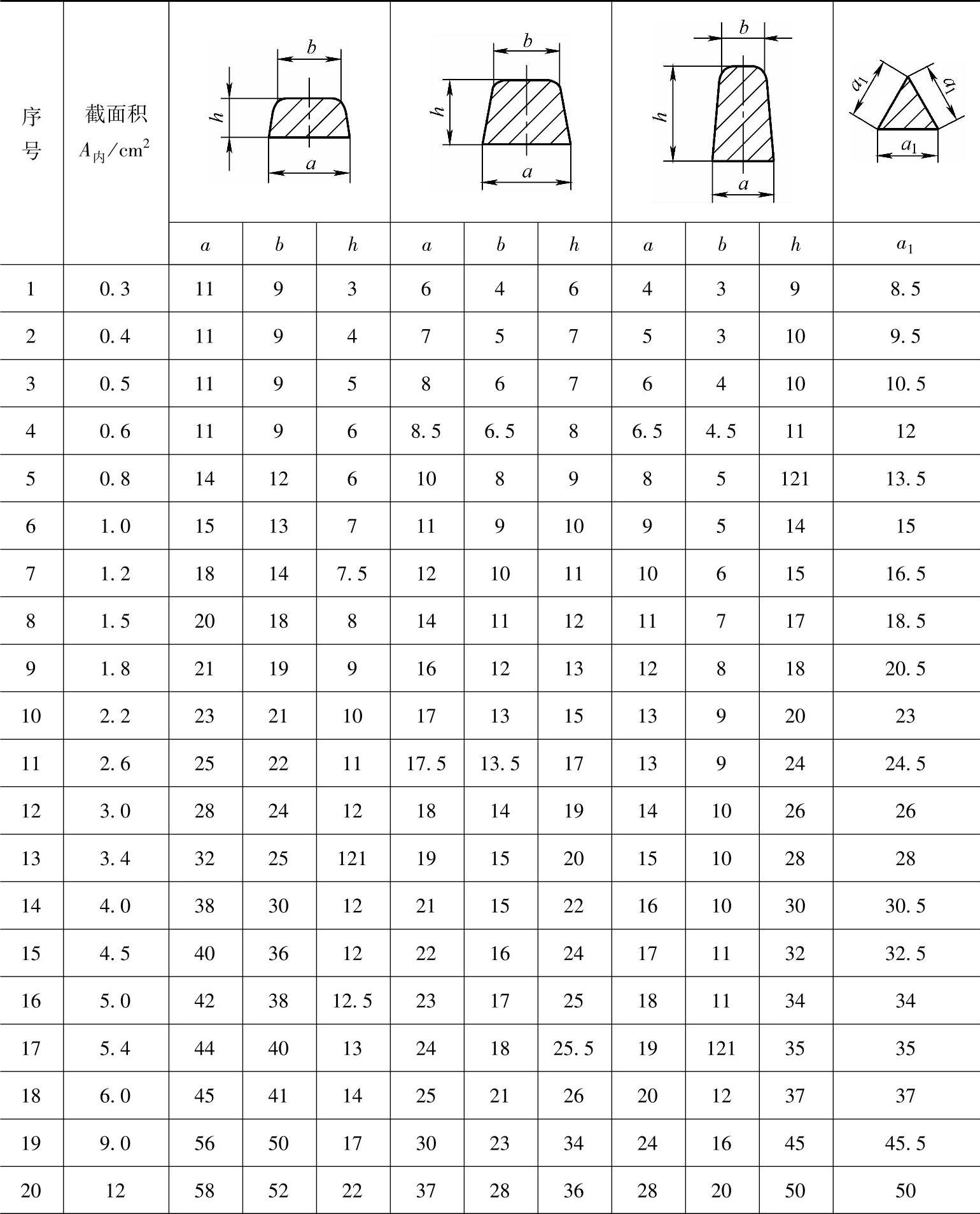

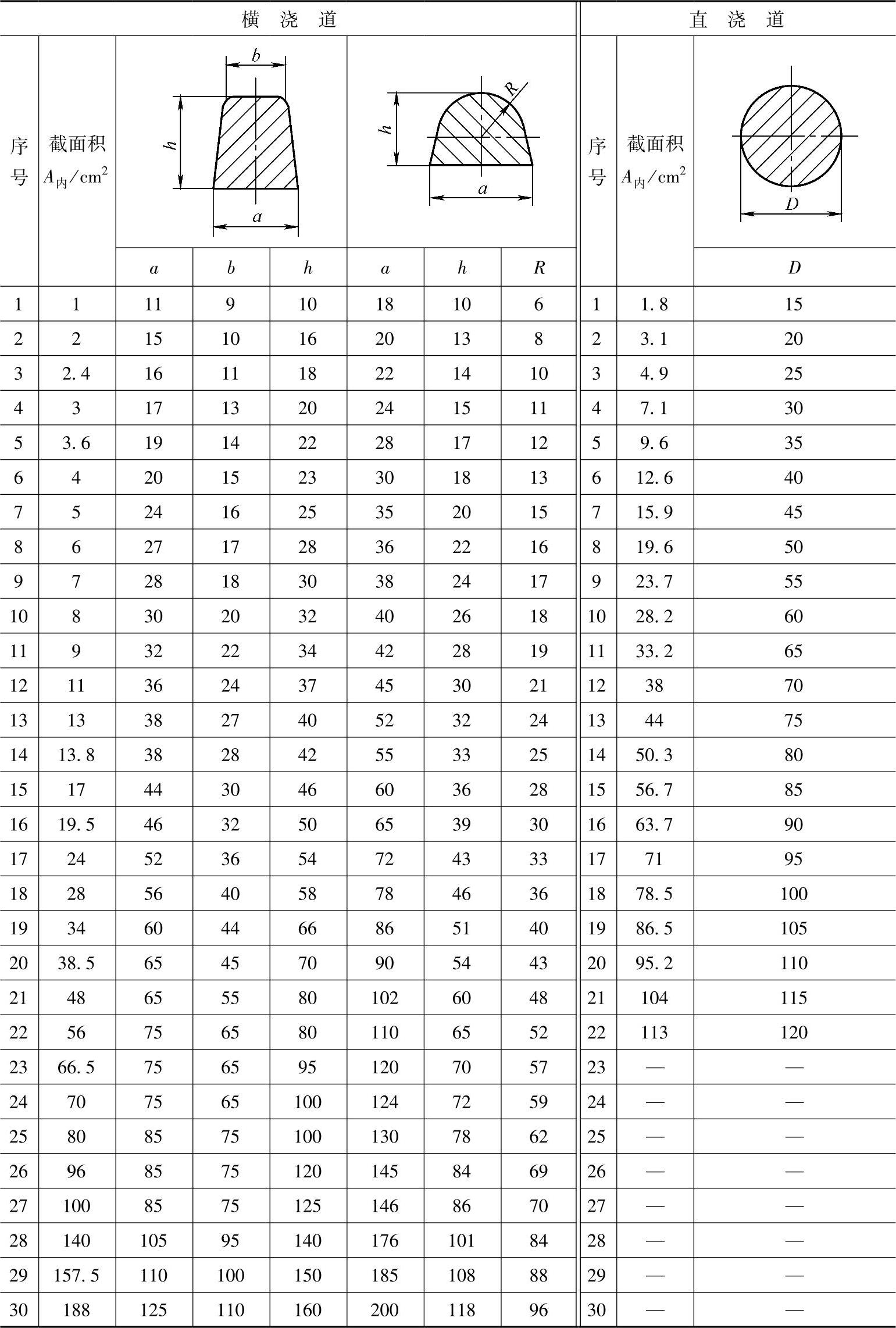

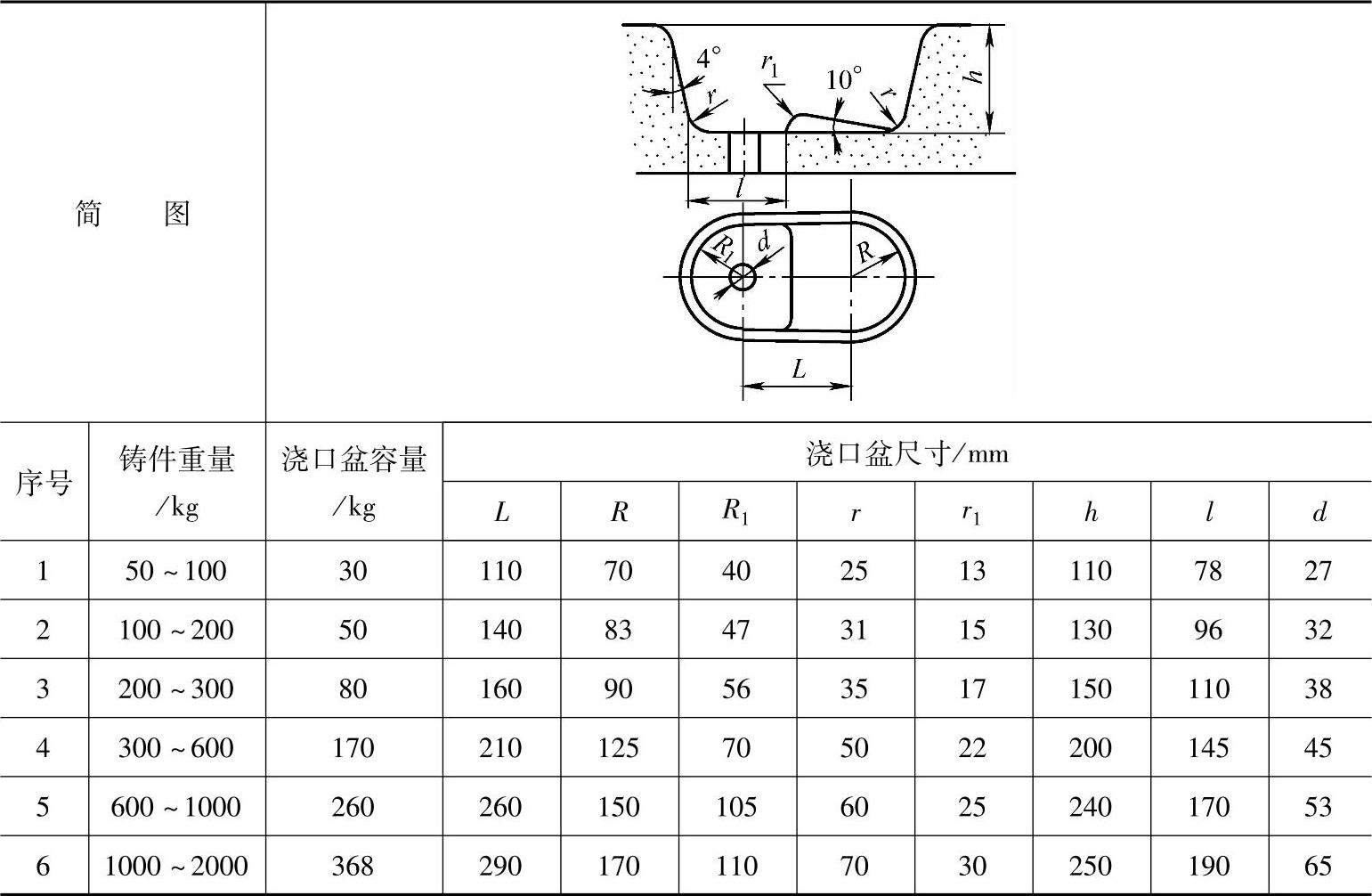

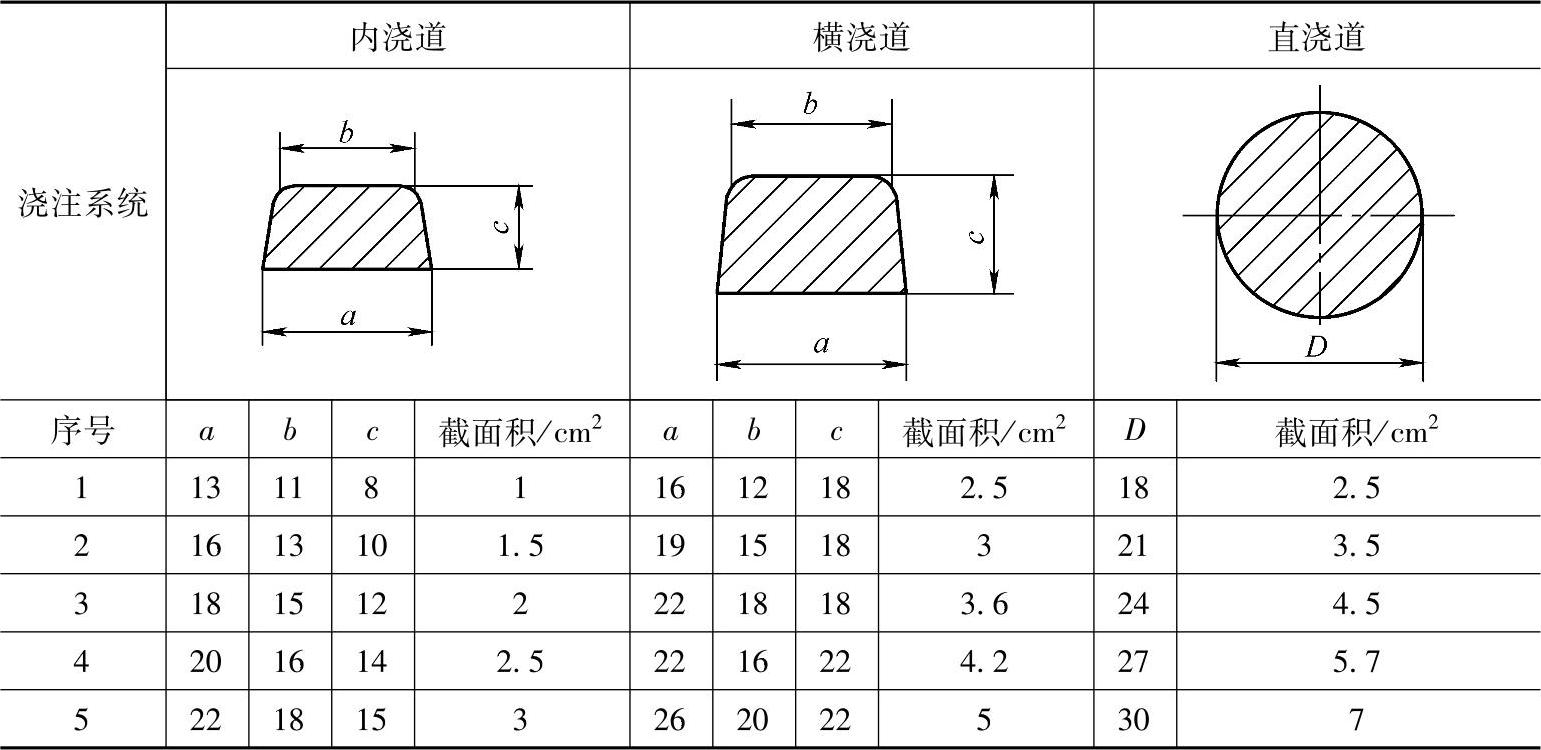

4)灰铸铁件浇注系统各组元的截面形状和几何尺寸。根据灰铸铁件各组元的截面积,即可结合铸件的结构特点,选择各组元的数量、截面形状、截面几何尺寸。灰铸铁件内浇道、横浇道和直浇道、浇口盆、浇口杯的结构尺寸分别见表3-62~表3-65。

表3-62 内浇道的截面尺寸 (单位:mm)

表3-63 横浇道和直浇道的截面尺寸 (单位:mm)

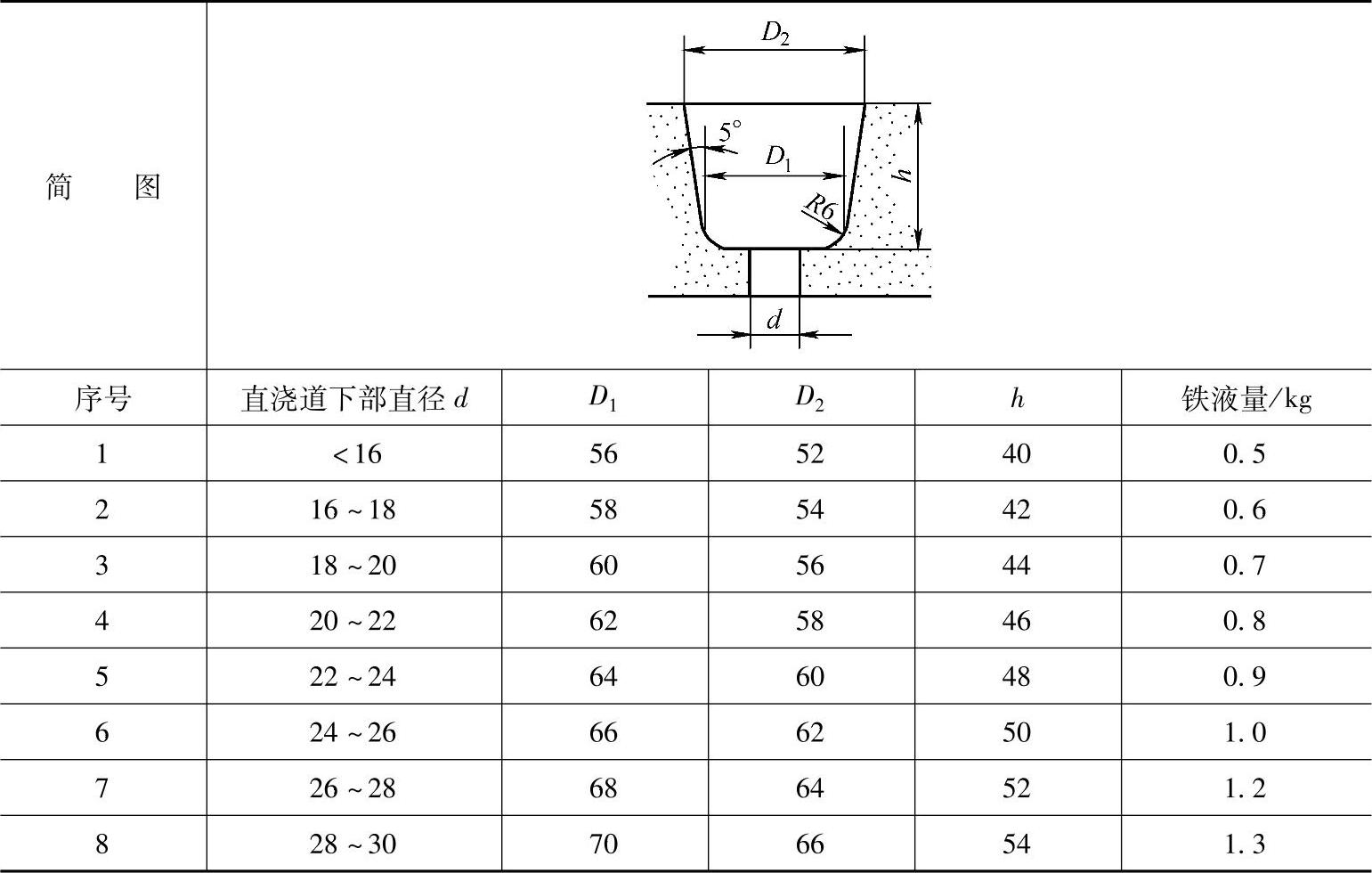

表3-64 浇口盆的尺寸

表3-65 浇口杯的尺寸 (单位:mm)

5)生产验证。计算出来的浇注系统尺寸应注意生产验证。经生产验证若不合理,应进行修正和完善,使其为符合生产实际的浇注系统。

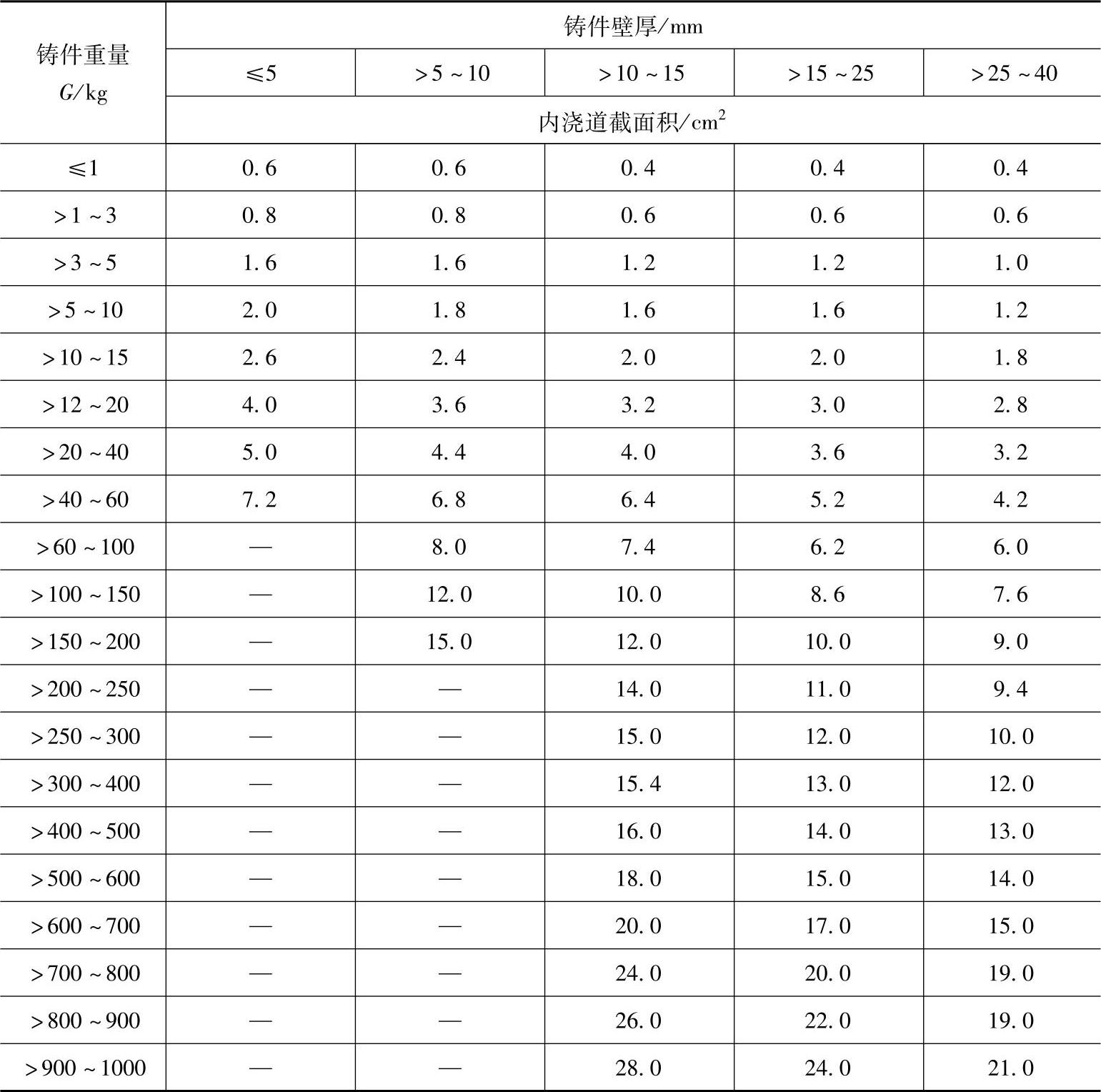

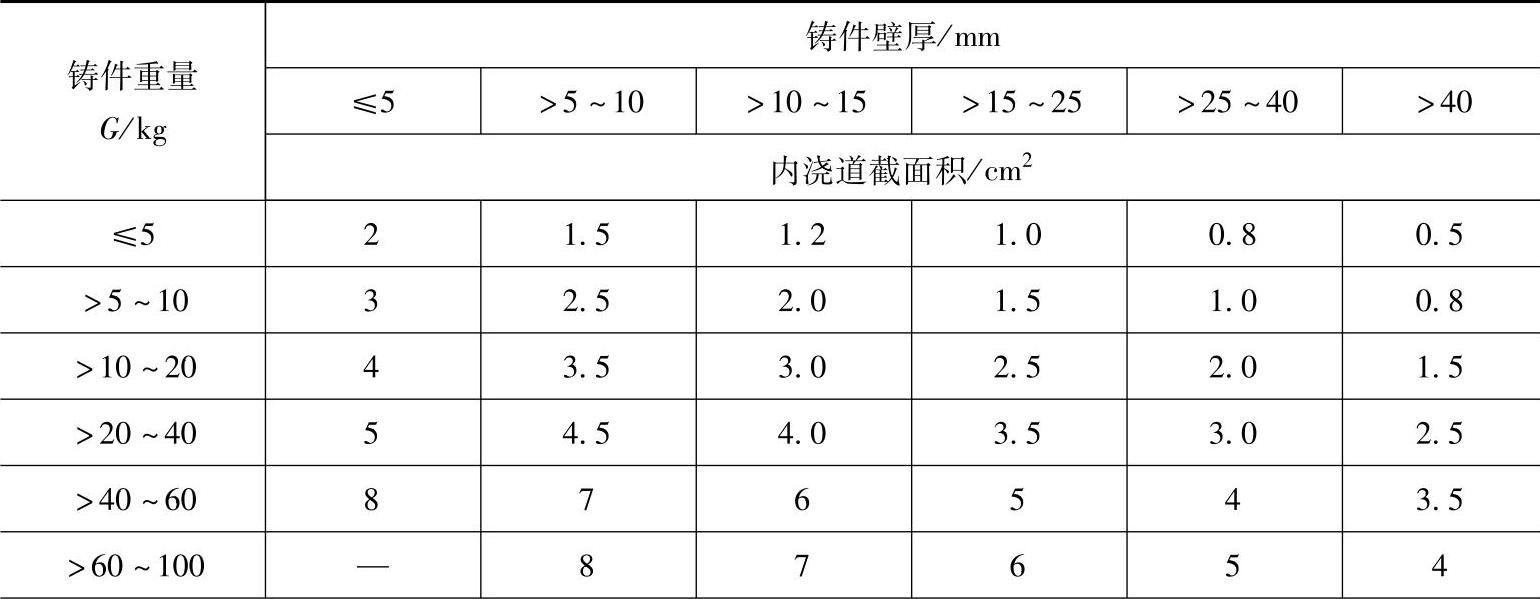

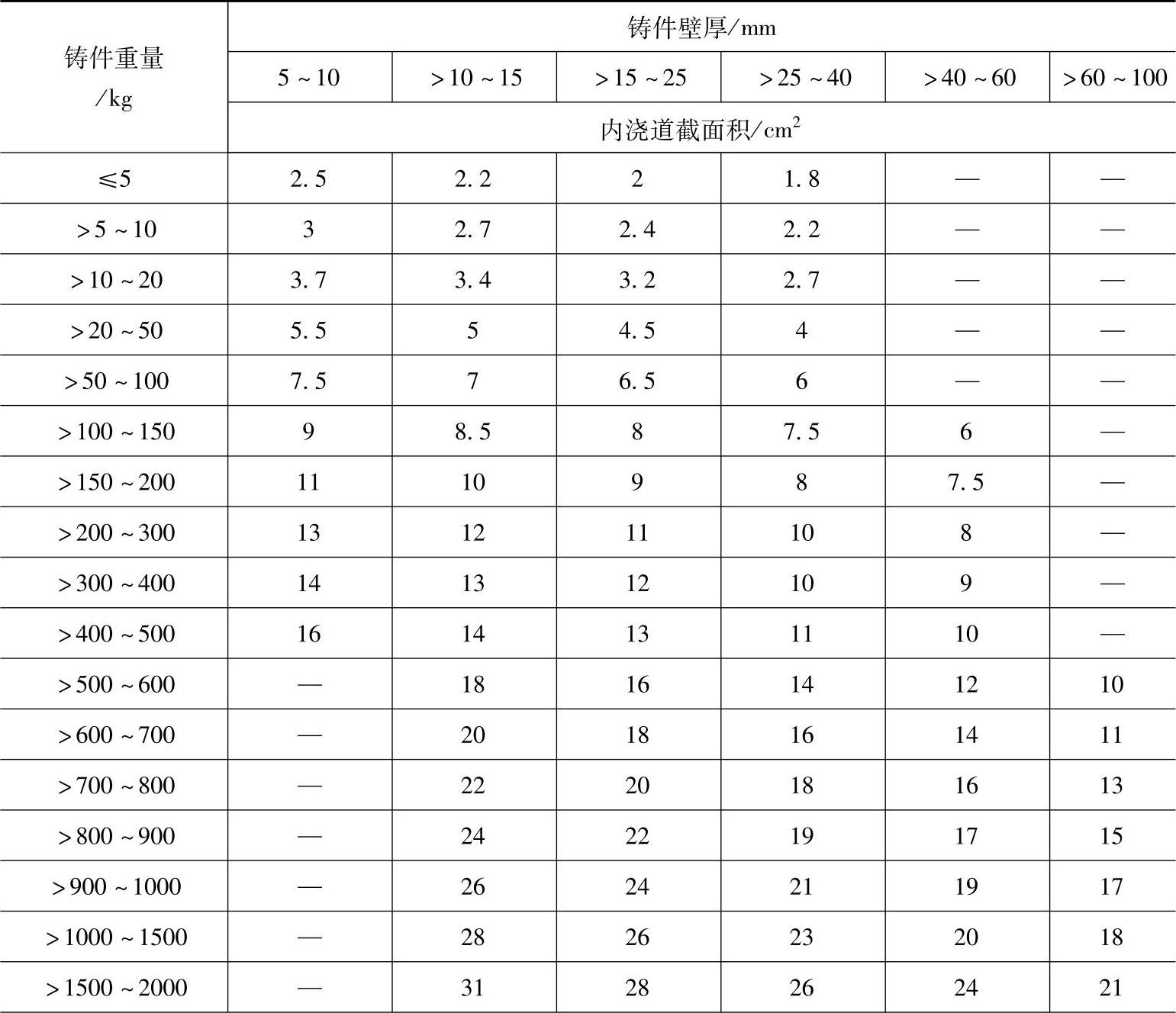

(2)查表法 根据灰铸铁件的重量和壁厚,查表确定内浇道的总截面积ΣA内。然后,根据直浇道、横浇道、内浇道的比例关系,计算各组元的截面积。

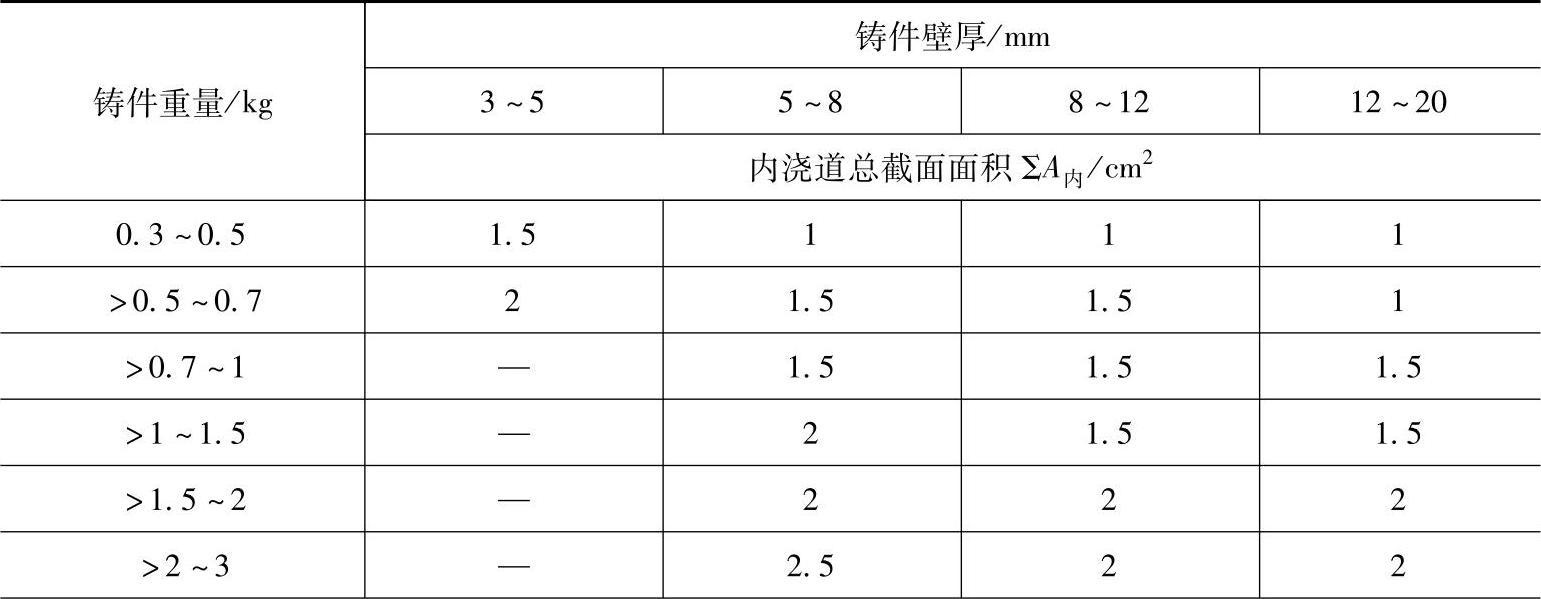

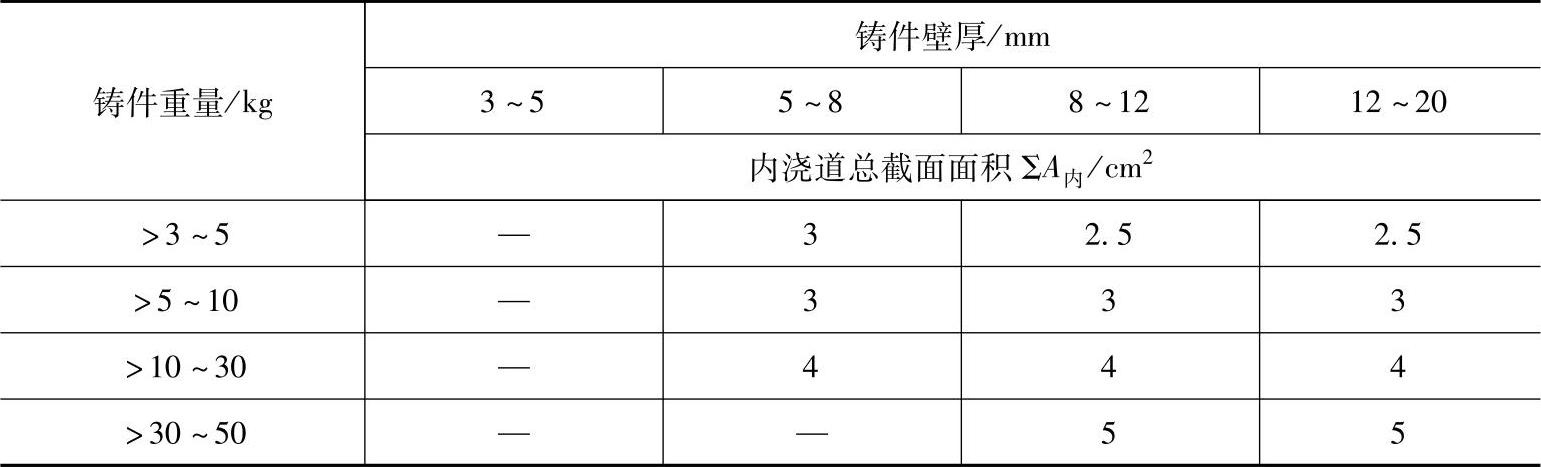

1)中、小型灰铸铁件的内浇道总截面积见表3-66。

表3-66 中、小型灰铸铁件的内浇道总截面积ΣA内(参考值)

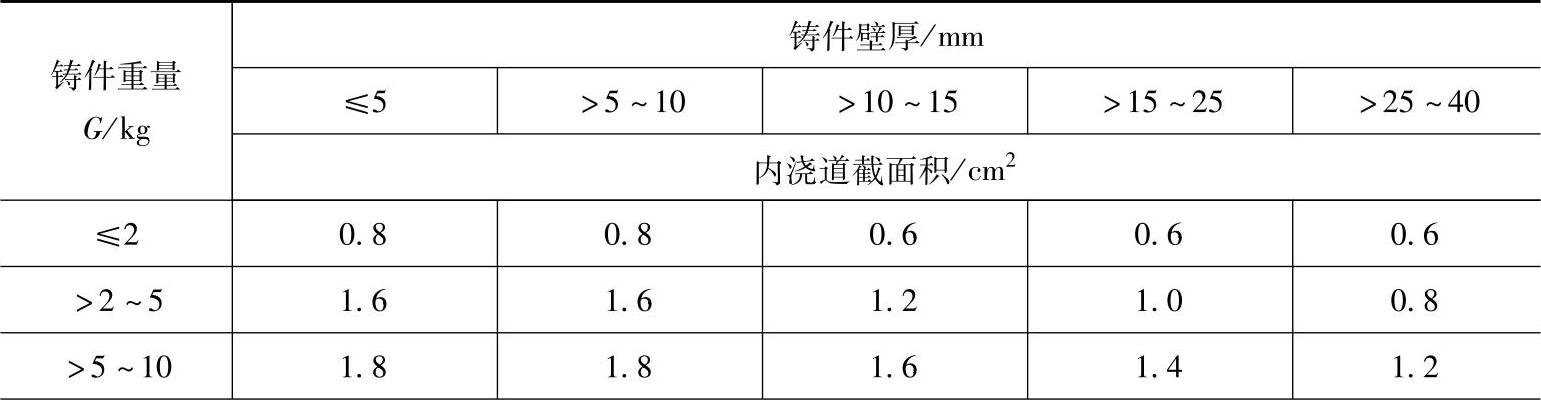

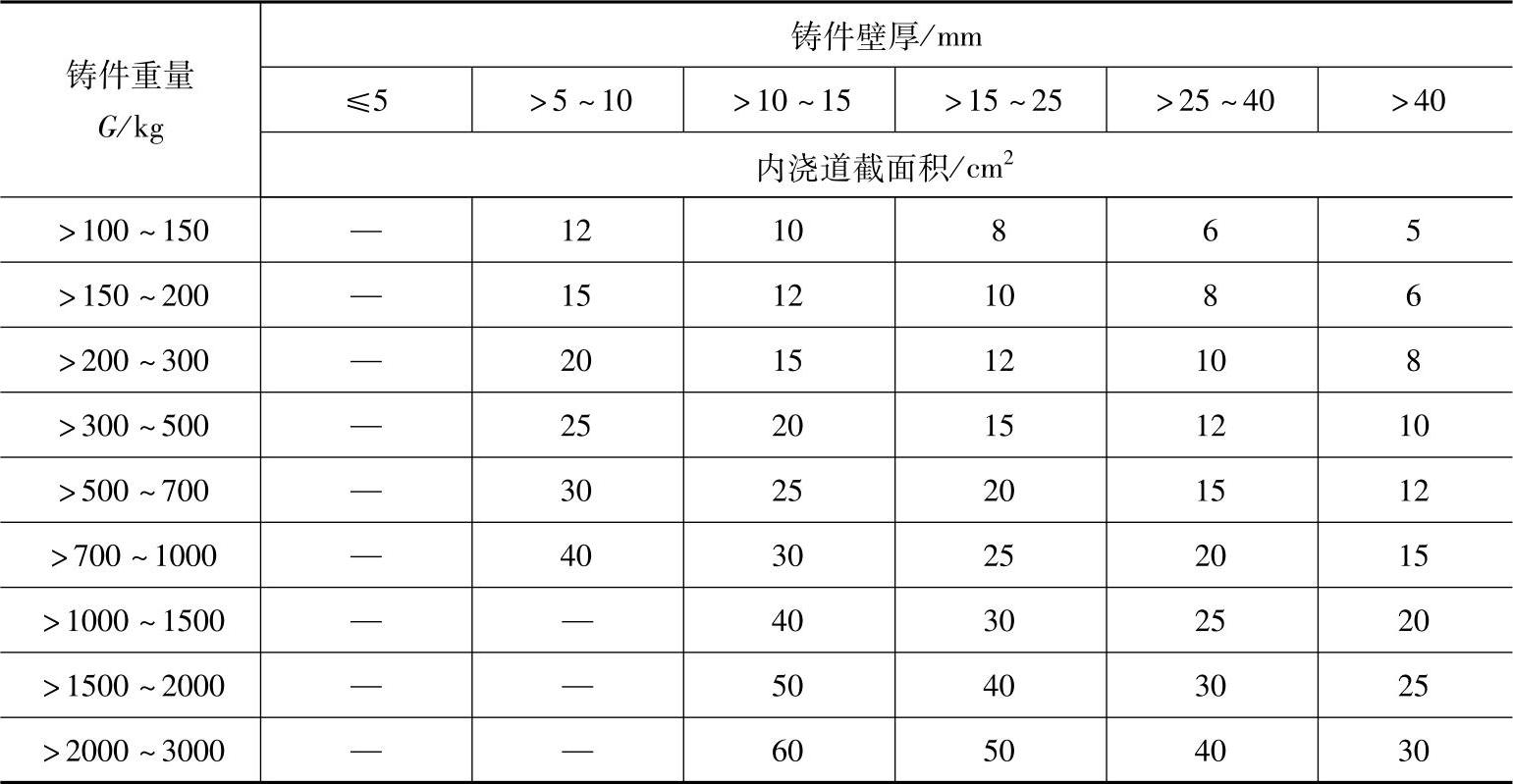

2)机床类铸铁件的内浇道总截面积见表3-67。

表3-67 机床类铸铁件的内浇道总截面积ΣA内(参考值)

(续)

注:1.机床类铸件,是箱体结构,体壁复杂。

2.常用浇道比例为:ΣA直∶ΣA横:ΣA内=1.2∶1.5∶1。

3)内燃机类铸铁件的内浇道总截面积见表3-68。

表3-68 内燃机类铸铁件的内浇道截面积ΣA内(参考值)

(续)

注:1.内燃机类铸件的结构基本上是均匀薄壁箱体、套管、罩壳类铸件。(https://www.xing528.com)

2.对于重量小于100kg的铸件,浇道比常采用:ΣA直∶ΣA横∶ΣA内=1∶1.5∶(0.5~0.8)。

3.对于重量大于1000kg的铸件,浇道比常采用:ΣA直∶ΣA横∶ΣA内=1∶2∶(1~3)。

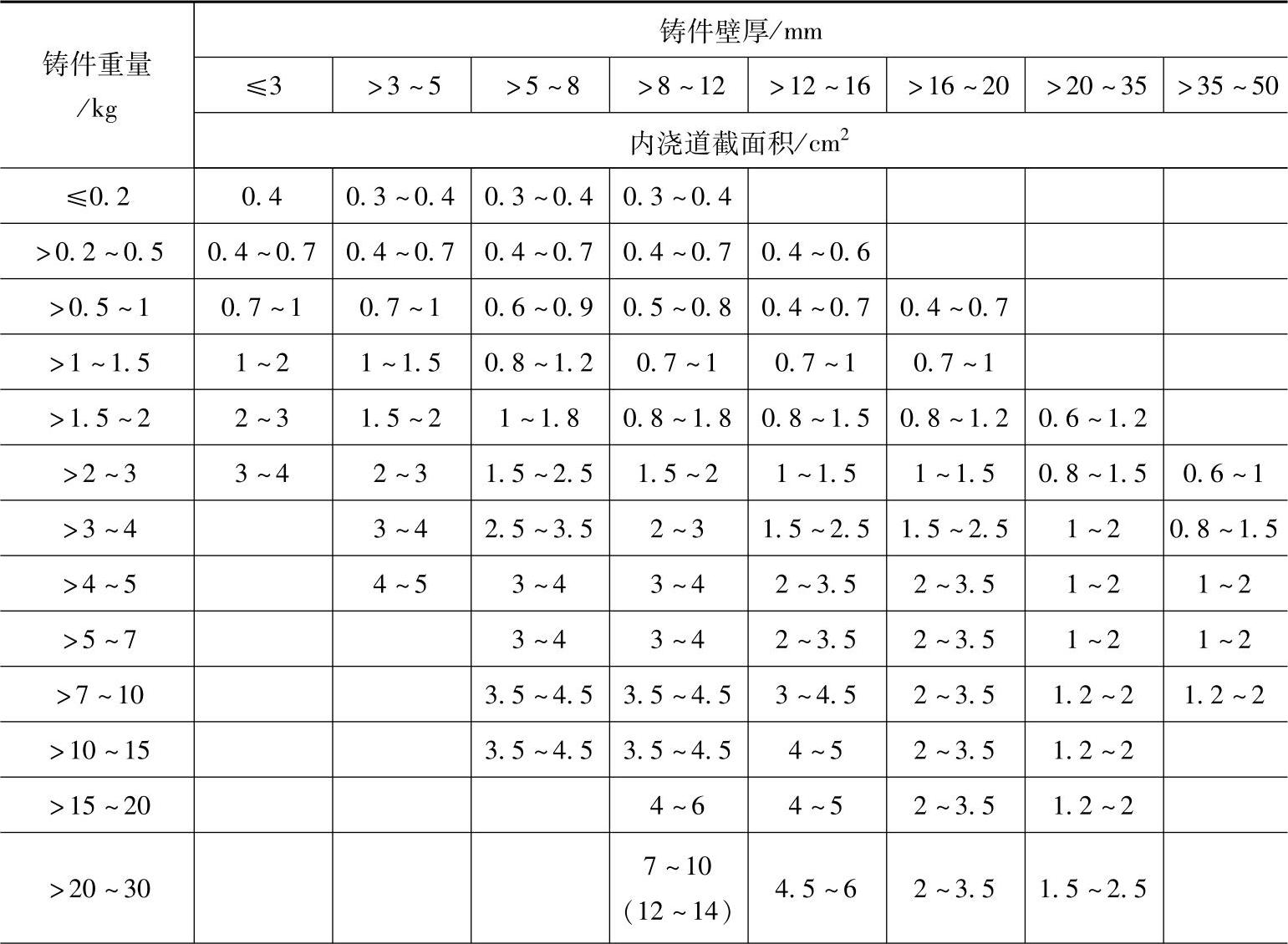

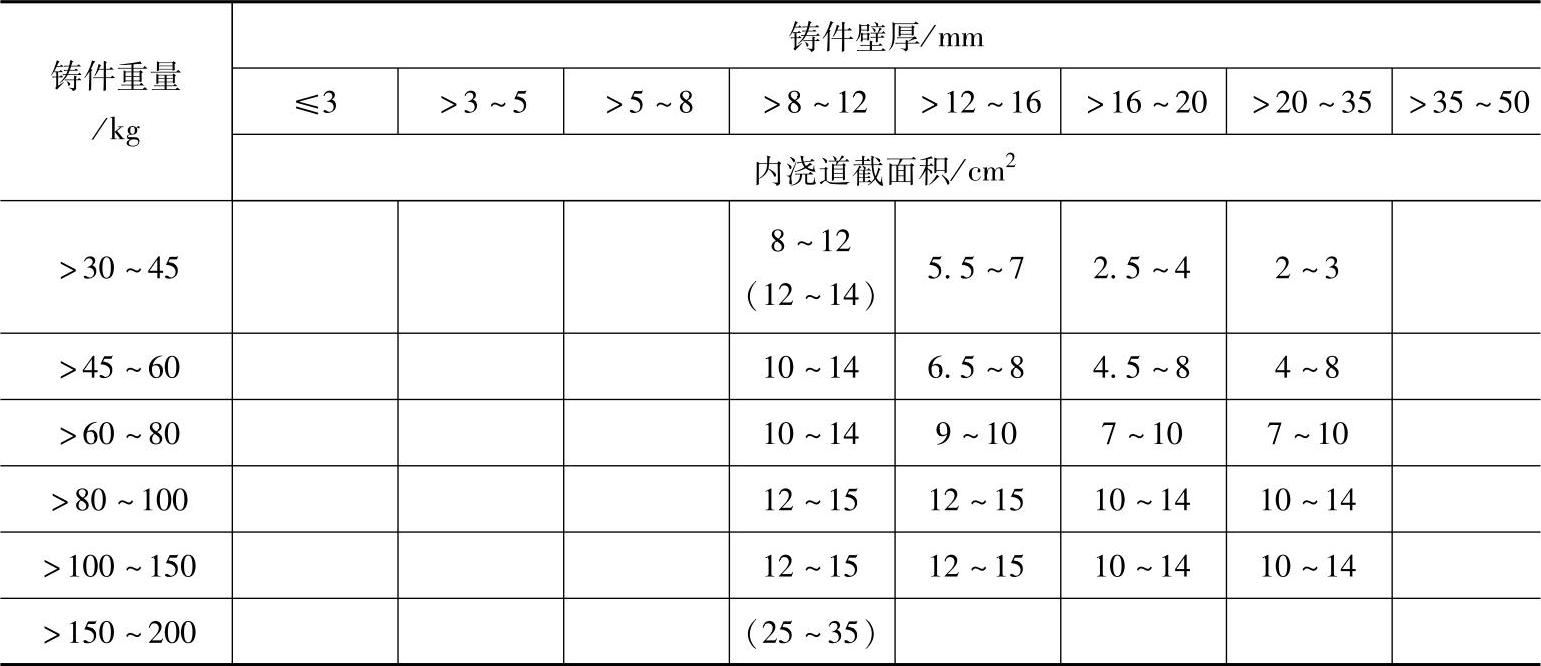

4)纺织机械类铸铁件的内浇道总截面积见表3-69。

表3-69 纺织机械类铸铁件的内浇道截面积ΣA内(参考值)

(续)

注:1.括号内的数据为特殊复杂件的参考数据。

2.常用浇道比为:ΣA直∶ΣA横∶ΣA内=1.3∶1.15∶1。

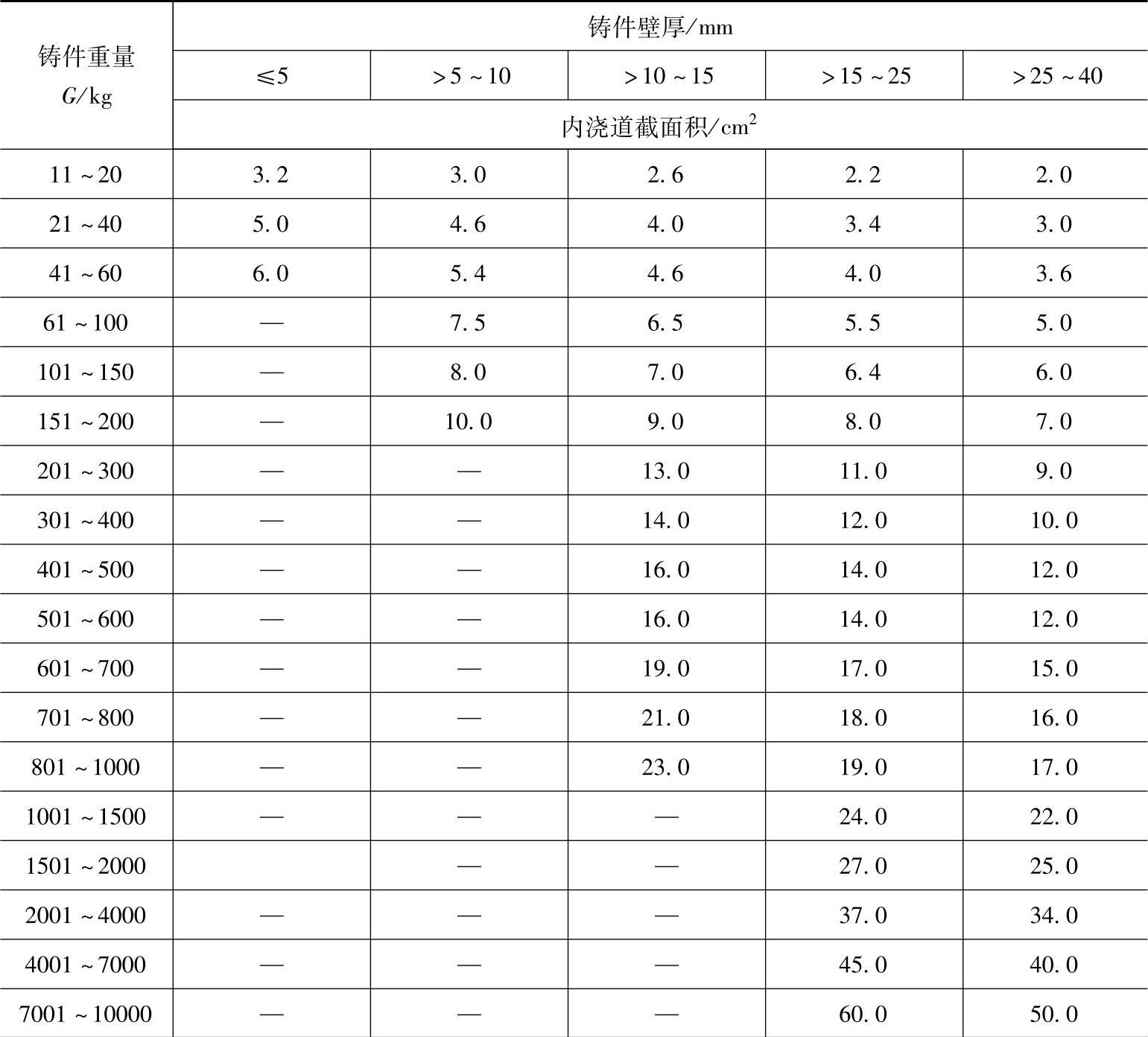

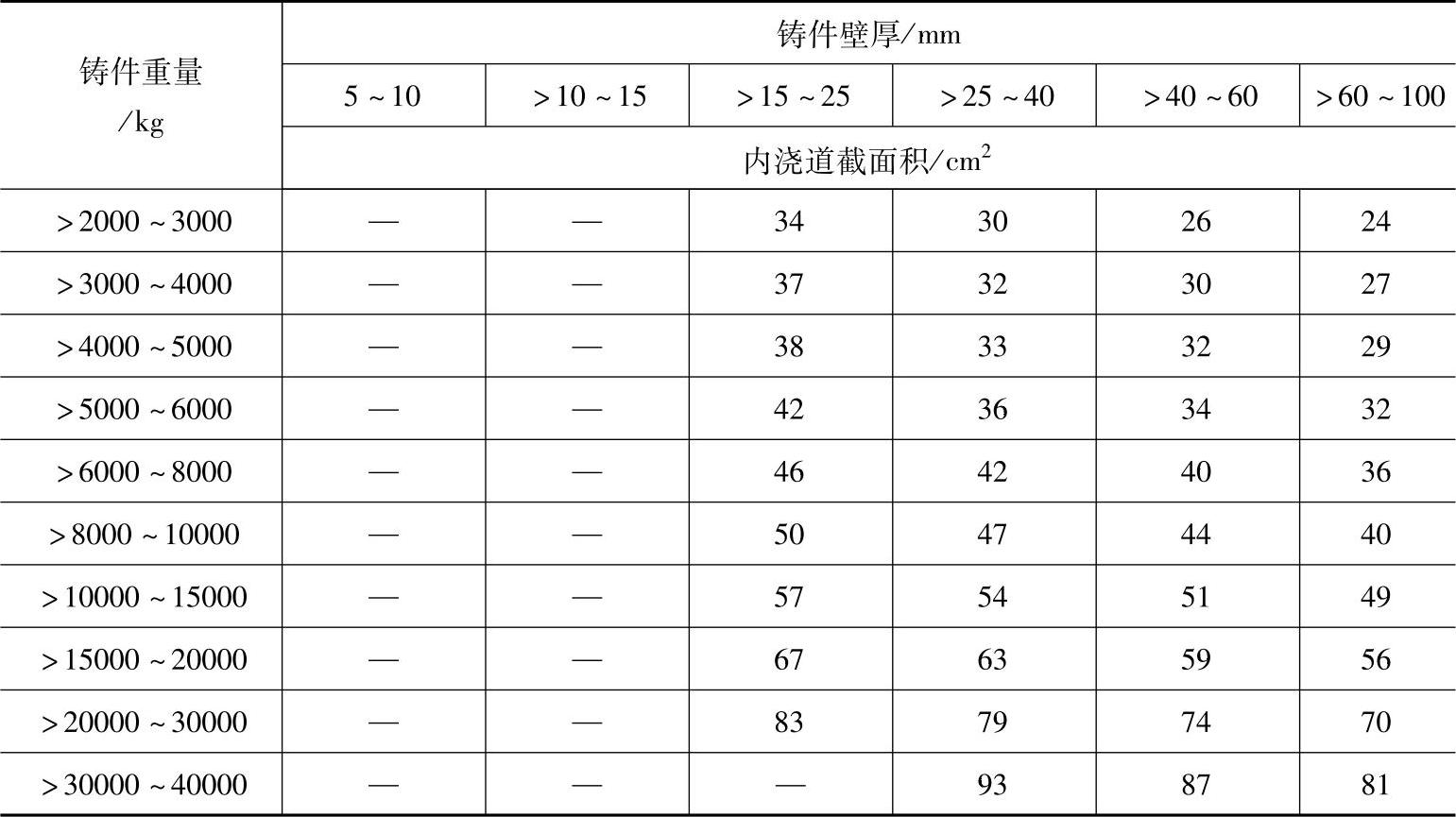

5)重型及通用机械类铸铁件的内浇道总截面积见表3-70。

表3-70 重型及通用机械类铸铁件的内浇道截面积ΣA内(参考值)

(续)

注:此类铸件结构简单,壁较厚。常用浇道比为:ΣA直∶ΣA横∶ΣA内=1.2∶1.4∶1。

2.球墨铸铁件浇注系统的尺寸

(1)球墨铸铁件浇注系统的特点

1)铁液经过球化、孕育处理后温度下降很多,要求大流量输送铁液,快速浇注,所以内浇道的总截面积应比灰铸铁的大30%~100%。

2)球墨铸铁易氧化,为防止产生二次氧化渣,要求充填型腔时要平稳、通畅。多采用半封闭或开放式浇注系统。

3)球墨铸铁收缩大,具有糊状凝固特性,形成缩孔、缩松倾向大,缩孔体积比灰铸铁大两倍以上,所以,按定向凝固原则与冒口配合设置浇注系统。当内浇道通过冒口时,可采用封闭式浇注系统。

(2)球墨铸铁件内浇道的截面面积(cm2)公式

式中 G——浇注总重量(kg),可取铸件重量的1.2~1.4倍;

μ——流量系数,湿型铸造中、小球墨铸铁件取μ=0.35~0.5;

t——浇注时间,可按下式求出:

Hp——平均静压力头高度,计算方法见表3-59。

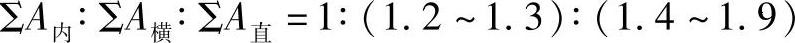

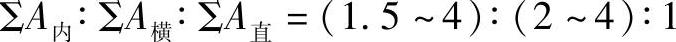

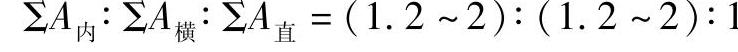

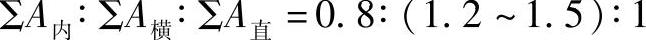

(3)球墨铸铁件浇注系统各组元的截面积比例

一般球墨铸铁件采用封闭式:

厚壁球墨铸铁件采用开放式:

或

薄壁小型球墨铸铁件采用半封闭式:

或

3.可锻铸铁件浇注系统的尺寸

(1)可锻铸铁件浇注系统的特点及典型形式

1)特点

①可锻铸铁件一般是薄壁、受力较大的中、小件,碳硅含量低,铁液流动性差,故其浇道尺寸比灰铸铁的大。

②铁液收缩大、氧化性强,易产生缩孔、缩松、裂纹等铸造缺陷,故浇冒口按顺序凝固原则设置,浇注系统挡渣能力要强。

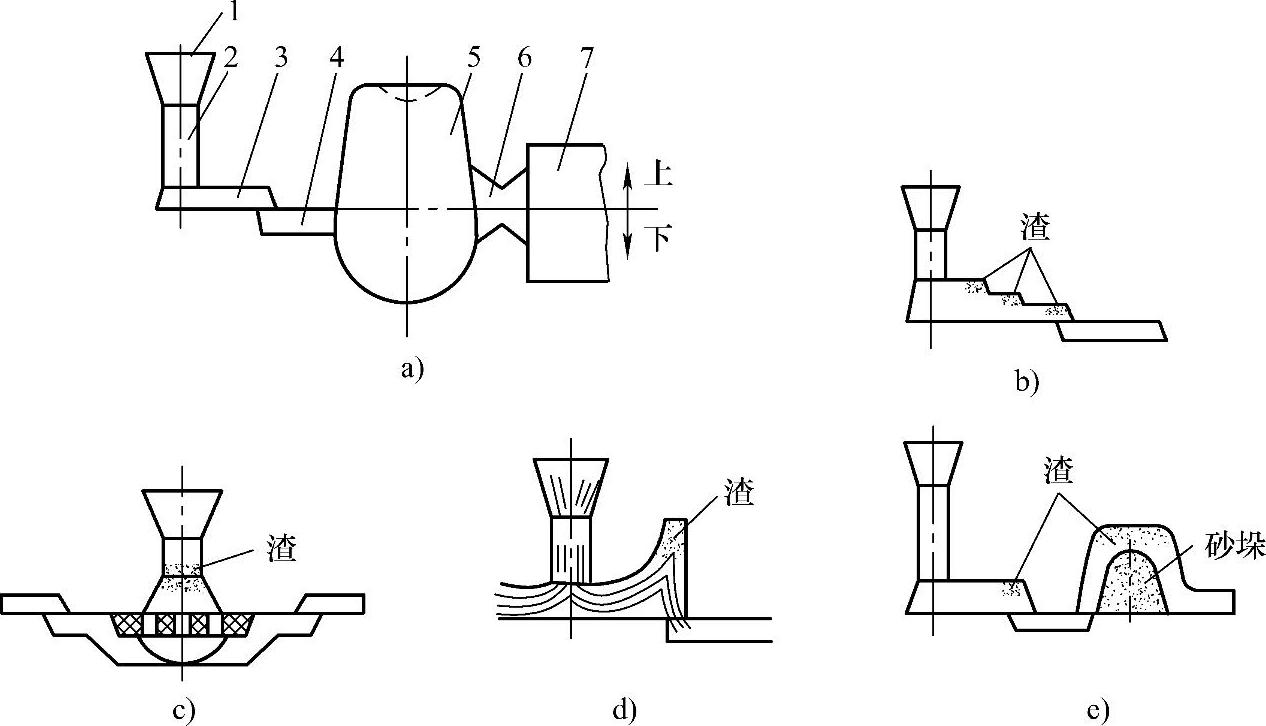

2)加强挡渣的浇注系统典型形式,如图3-7所示。

图3-7 可锻铸铁件的浇注系统形式

a)基本形式 b)阶梯式阻渣浇道 c)过滤网式阻渣浇道 d)羊角阻渣式浇道 e)闸门式阻渣浇道

1—浇口杯 2—直浇道 3—横浇道 4—内浇道 5—暗冒口 6—冒口颈 7—铸件

(2)可锻铸铁件浇注系统的各组元尺寸(见表3-71、表3-72)

表3-71 可锻铸铁件内浇道的截面面积ΣA内(参考值)

(续)

注:1.当1个内浇道同时供给2个或2个以上铸件时,A内按2个或2个以上铸件总重量查得。

2.内浇道长度如达200~300mm时,则A内加大1/3左右。

3.直浇道高度如达120~200mm时,则A内可减少1/3左右。

表3-72 可锻铸铁件直浇道、横浇道、内浇道的参考尺寸 (单位:mm)

注:1.当ΣA内>3cm2时,内浇道应不止一个。

2.取A直∶A横∶A内=(2~2.5)∶(1.5~2.5)∶1。

3.一般横浇道置于上箱,内浇道置于下箱,并且内浇道应带有圆角。

4.压边浇口

压边浇口一般浇口截面尺寸较大(φ50~φ100mm),如同冒口。与铸件只有一条窄的缝隙相连。

(1)使用范围 适用于简单而厚实的灰铸铁件、300kg以下的球墨铸铁件、可锻铸铁件、尺寸不大结构简单的小型非铁合金铸件。通常应用于浇注系统作冒口的场合。

(2)压边宽度 压边宽度取决于合金种类、浇注温度、铸件重量和截面厚度等。

1)一般牌号的铸铁件采用封闭式压边浇口(压边处为最小截面),压边宽度为3~7mm。

2)收缩较大的高牌号铸铁件采用开放式压边浇口(横浇道为最小截面),压边宽度为8~15mm。

3)300kg以下的球墨铸铁件压边宽度:小件3~6mm,中件5~10mm。

(3)压边长度

1)圆盘形铸件的压边长度为周长的1/6。

2)方形中、小件的压边长度为边长的1/2。

(4)压边部位 压边部位一般位于铸件顶部的非重要加工面上,缝隙周围的砂型应充分紧实,也可采用砂芯,以保证棱角清晰。

(5)压边缝隙面积的经验公式

式中 A最小——压边缝隙面积(cm2);

G——铸件重量(kg);

m——系数,一般m=0.3~0.5。对于湿型、平面尺寸较大,或尺寸较长的

铸件取中上限值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。