1.球墨铸铁化学成分(见第1章1.2.3节)

2.球化剂与孕育剂

(1)球化剂 为使铸铁中的石墨结晶成为球状而加入铁液中的添加剂称为球化剂。最常用的球化剂是稀土硅铁镁合金,稀土硅铁镁合金的密度为4.5~4.6g/cm3,熔点约为1100℃。球化剂加入量(质量分数)一般为1.1%~1.7%,铁液中含硫量越高,则加入量越多。

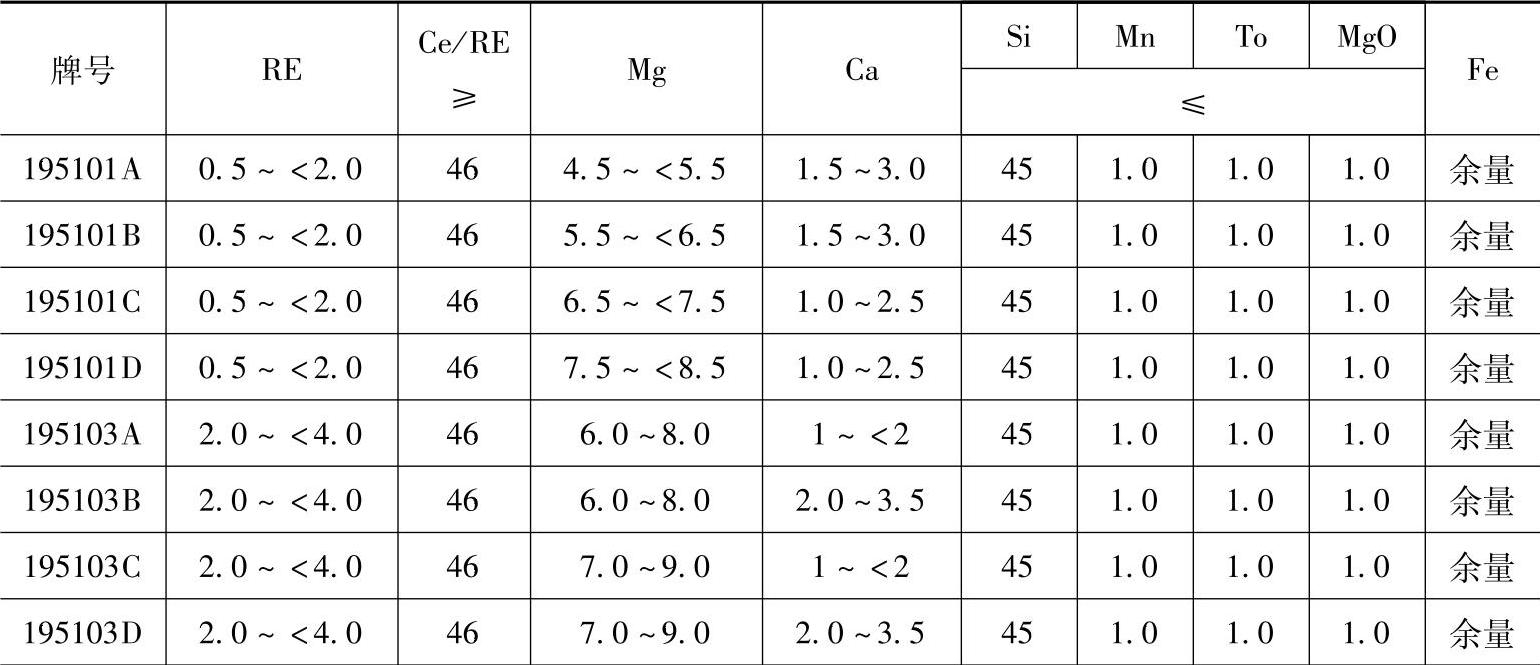

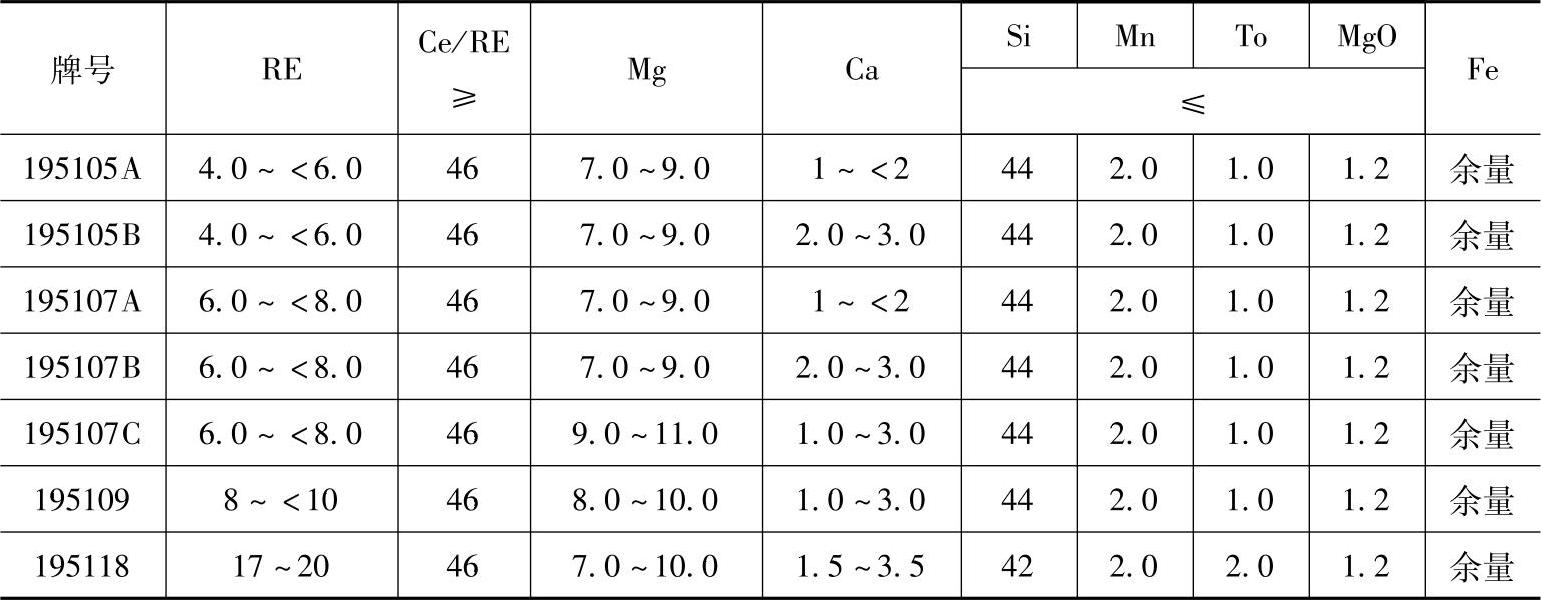

1)稀土硅铁镁合金的牌号及化学成分见表2-100和表2-101。

表2-100 稀土硅铁镁合金的牌号及化学成分(质量分数)(GB/T 4138—2004) (%)

(续)

表2-101 机械行业标准球化剂的牌号及化学成分(质量分数)(JB/T 9228—1999) (%)

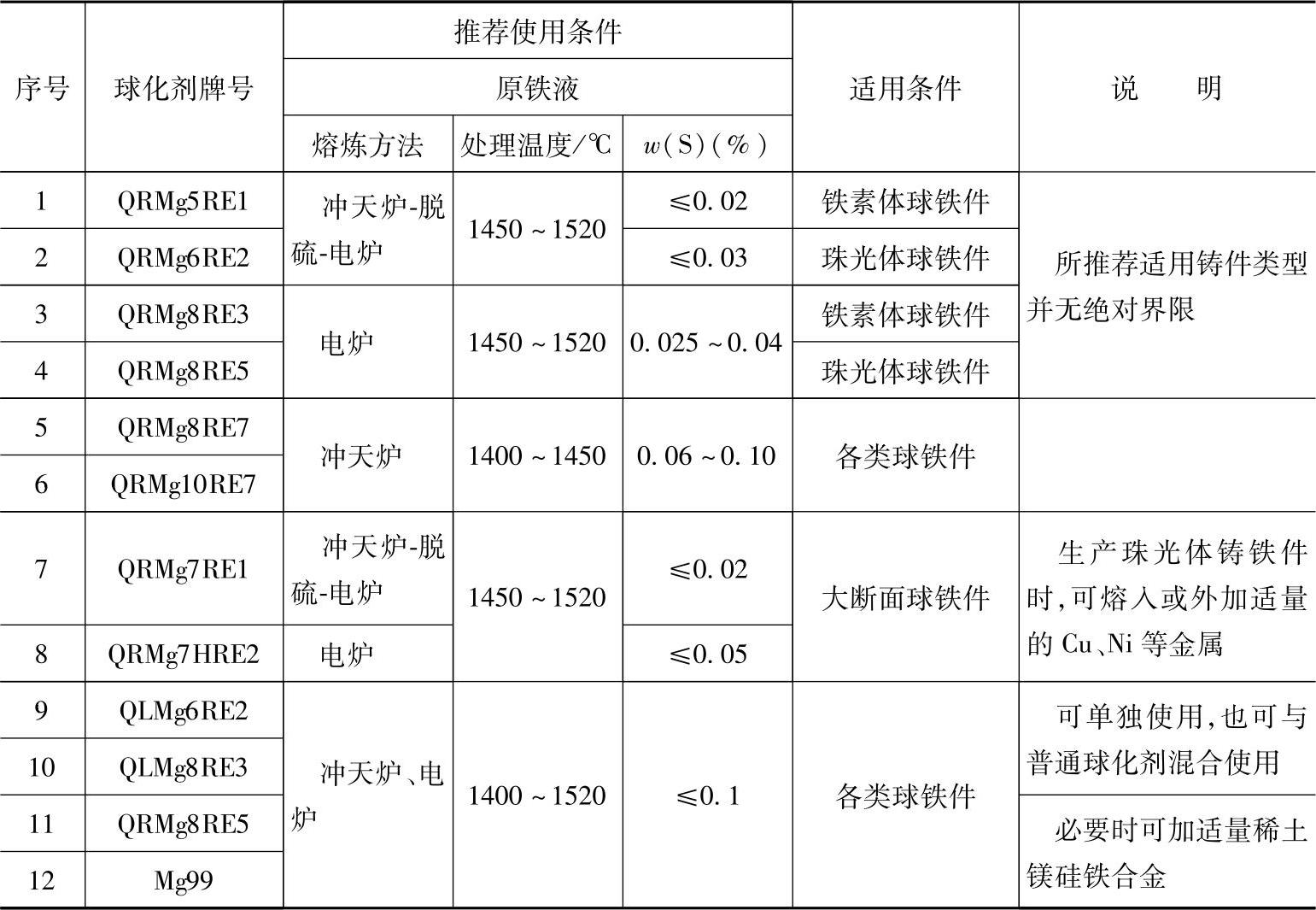

注:1.Q、R、L分别为球化剂、热熔炼法、冷压制法的汉语拼音字母。HRE为重稀土的代号。

2.稀土镁硅铁合金球化剂的供货粒度分三个档次:5~15mm、10~25mm、20~40mm。标外粒度不得超过总重量5%。

根据供需双方协商也可大块供货。低硅压块球化剂供货粒度由供需双方协商确定。

3.球化剂中的氧化镁的质量分数不得大于1.0%。球化剂不得粉化。

4.稀土镁硅铁合金球化剂断面呈蓝灰色。新压制成的低硅压块球化剂呈均匀银白色块状物,存放后呈银灰色。

2)球化剂的推荐使用条件见表2-102。

表2-102 球化剂的推荐使用条件(JB/T 9228—1999)

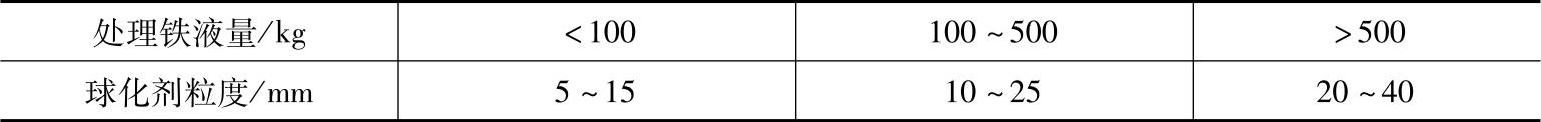

3)球化剂粒度根据浇包容量选定,见表2-103。

表2-103 球化剂粒度的选用

(2)孕育剂 球墨铸铁的孕育剂种类较多,大多数采用FeSi75合金。

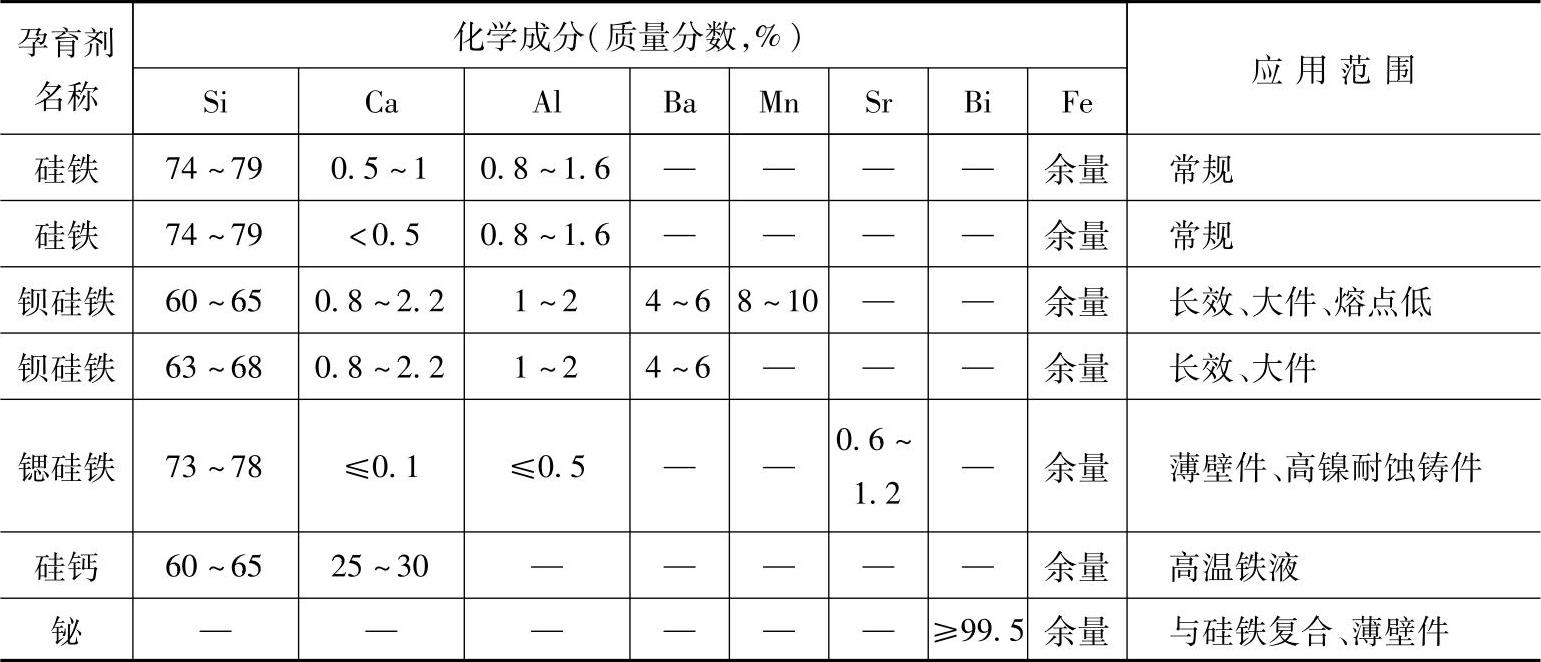

1)适用于各种不同用途的孕育剂,见表2-104。

表2-104 适用于各种不同用途的孕育剂

2)孕育剂加入量。一般在0.8%~1.2%范围内,铁素体球墨铸铁取上限,珠光体球墨铸铁可略少,其量应根据炉前三角试块白口宽度及铸件要求进行调整。采用复合孕育剂时其加入量可减少。(https://www.xing528.com)

3)孕育剂加入前应预热。

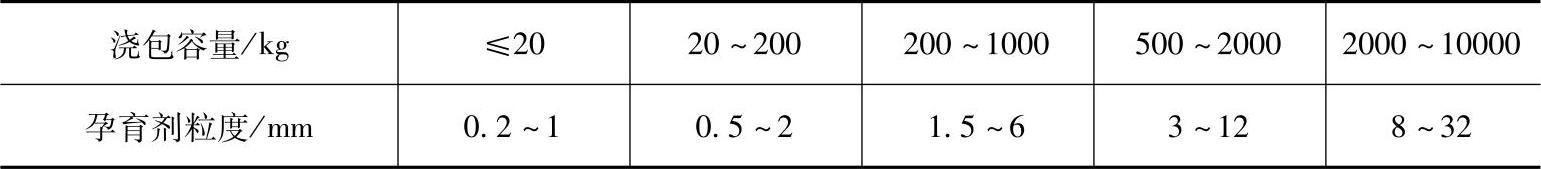

4)球墨铸铁孕育剂粒度。根据浇包容量选定,见表2-105。

表2-105 球墨铸铁孕育剂粒度选用

(3)球化处理工艺 球化处理方法较多(如冲入法、压力加镁法、型内球化处理、镁团块球化剂、GF转包处理法、镁焦炭法、密封流动法、喂丝法等),各具特点,分别用于不同的生产条件。其中,冲入法的设备简单、操作简便、适应性广,是迄今为止国内外应用最广泛的球化处理工艺。

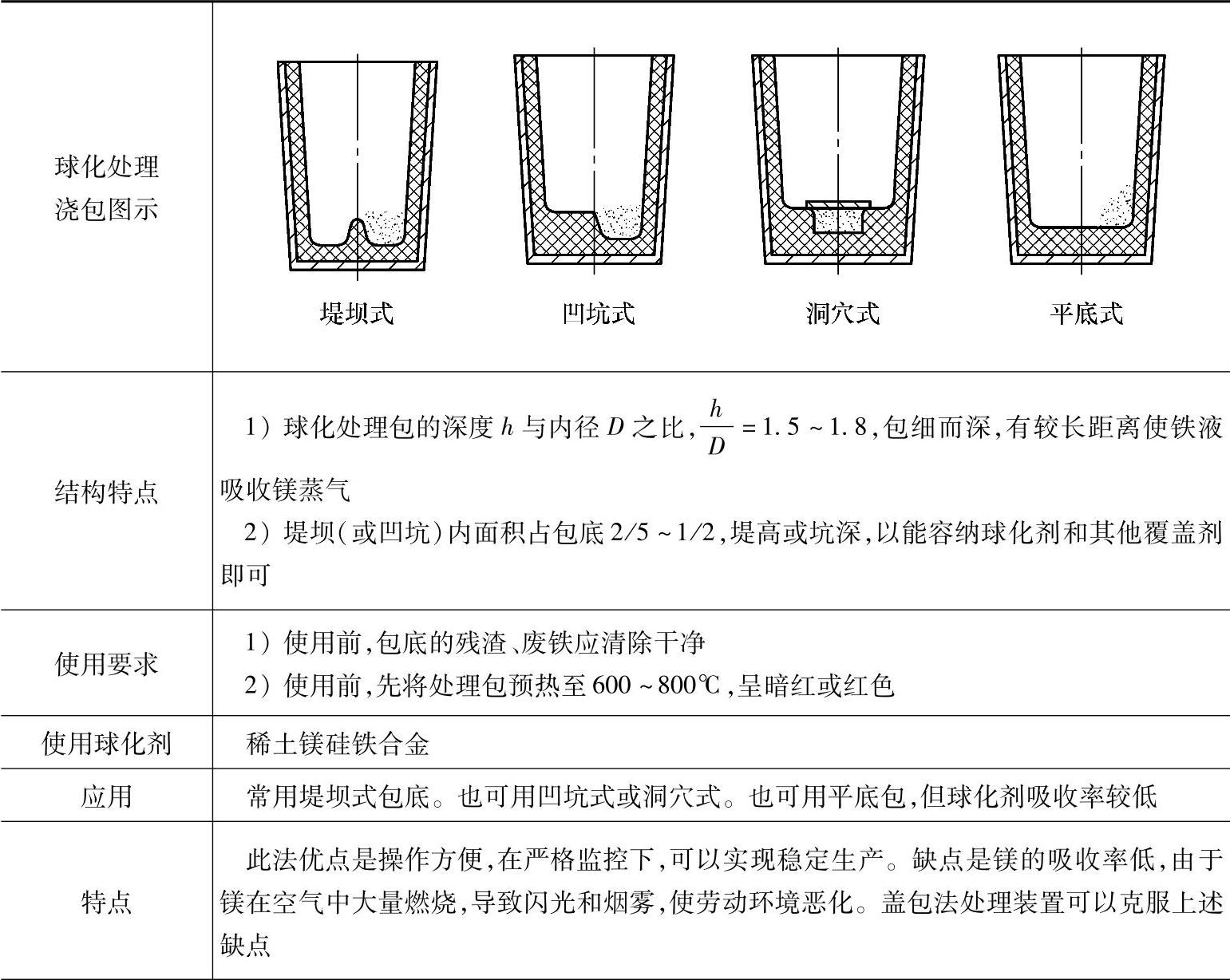

1)冲入法球化处理铁液包见表2-106。

表2-106 冲入法球化处理浇包

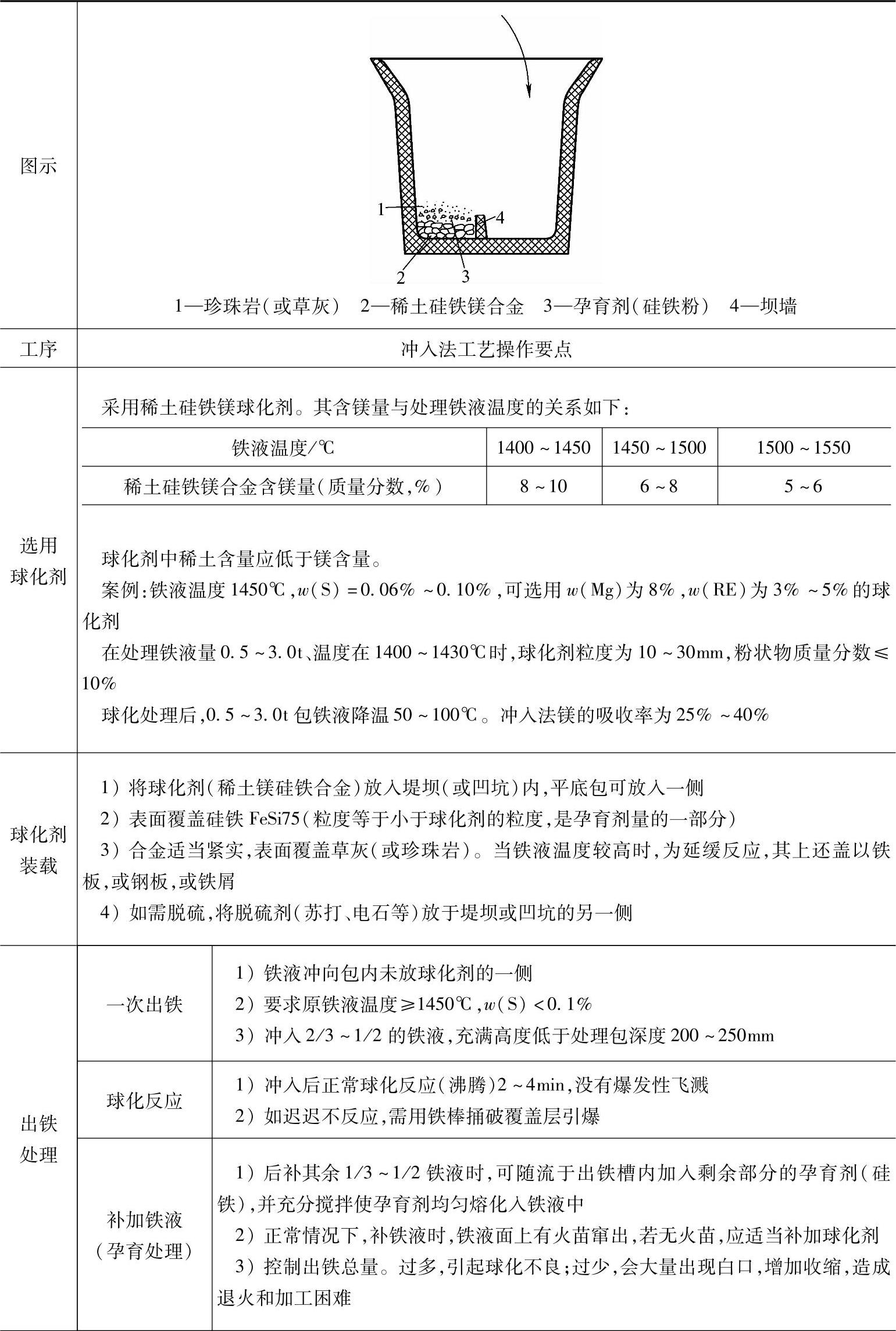

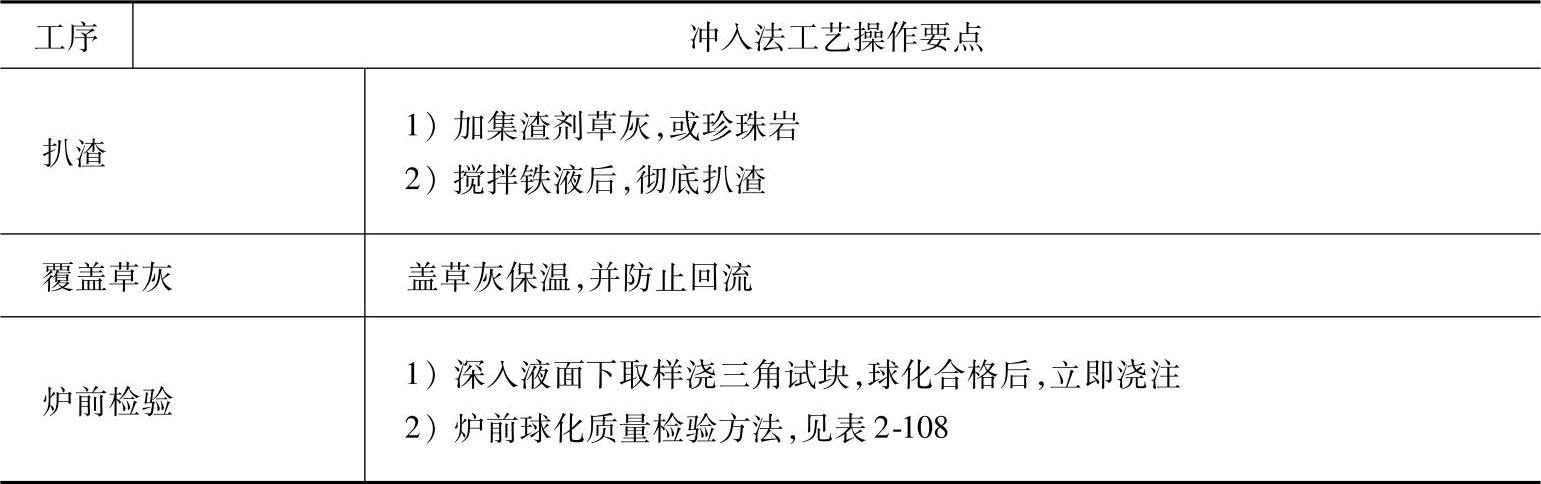

2)冲入法球化处理的工艺要点见表2-107。

表2-107 冲入法球化处理的工艺要点

(续)

注:冲入法球化处理中的孕育处理,是把孕育剂全部覆盖在包内的球化剂上,冲入铁液进行球化同时发生孕育作用。或把孕育剂的一部分覆盖在包内的球化剂上,其余部分放在出铁槽上,靠铁液冲入包内,称一次孕育(包内孕育)。

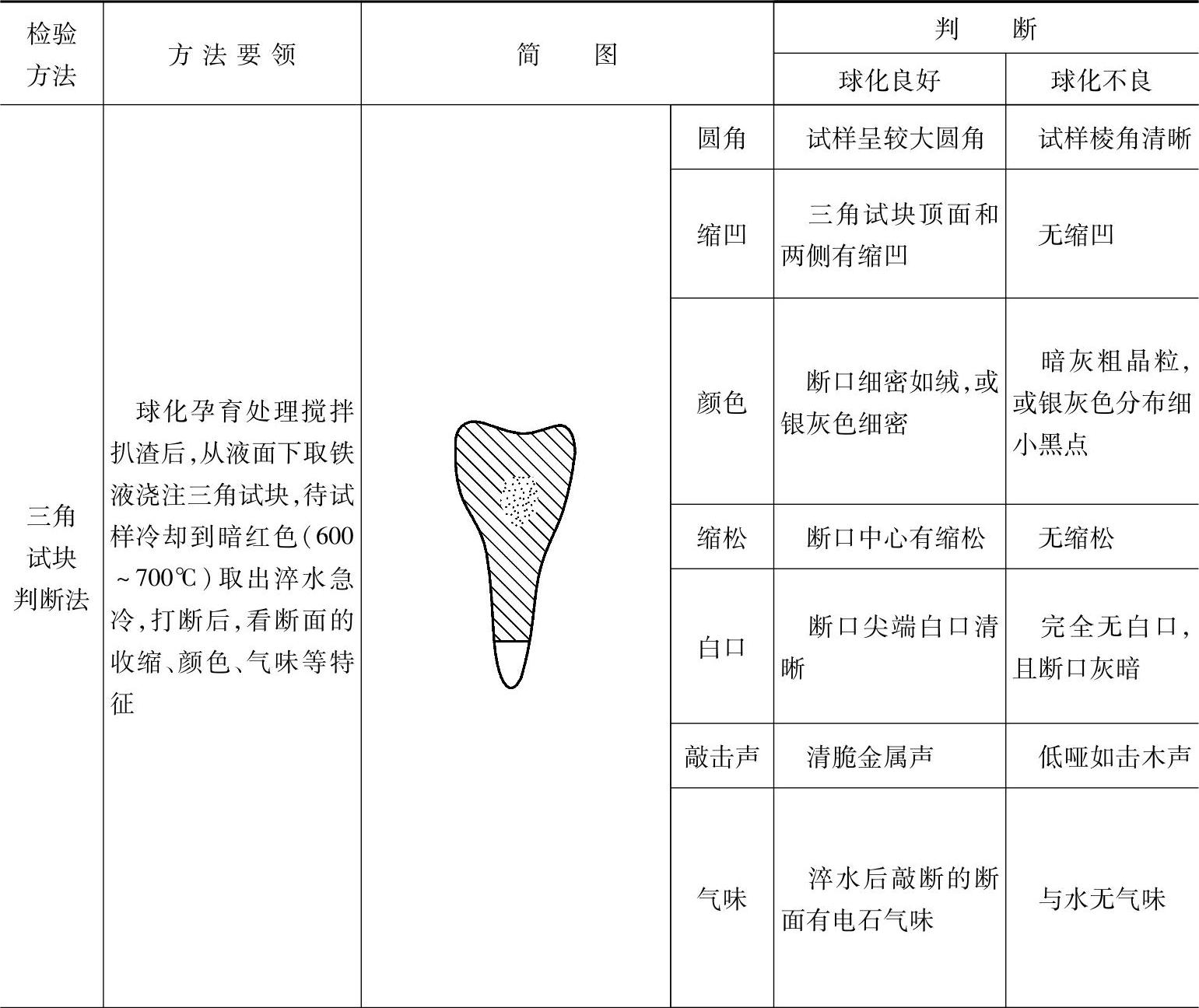

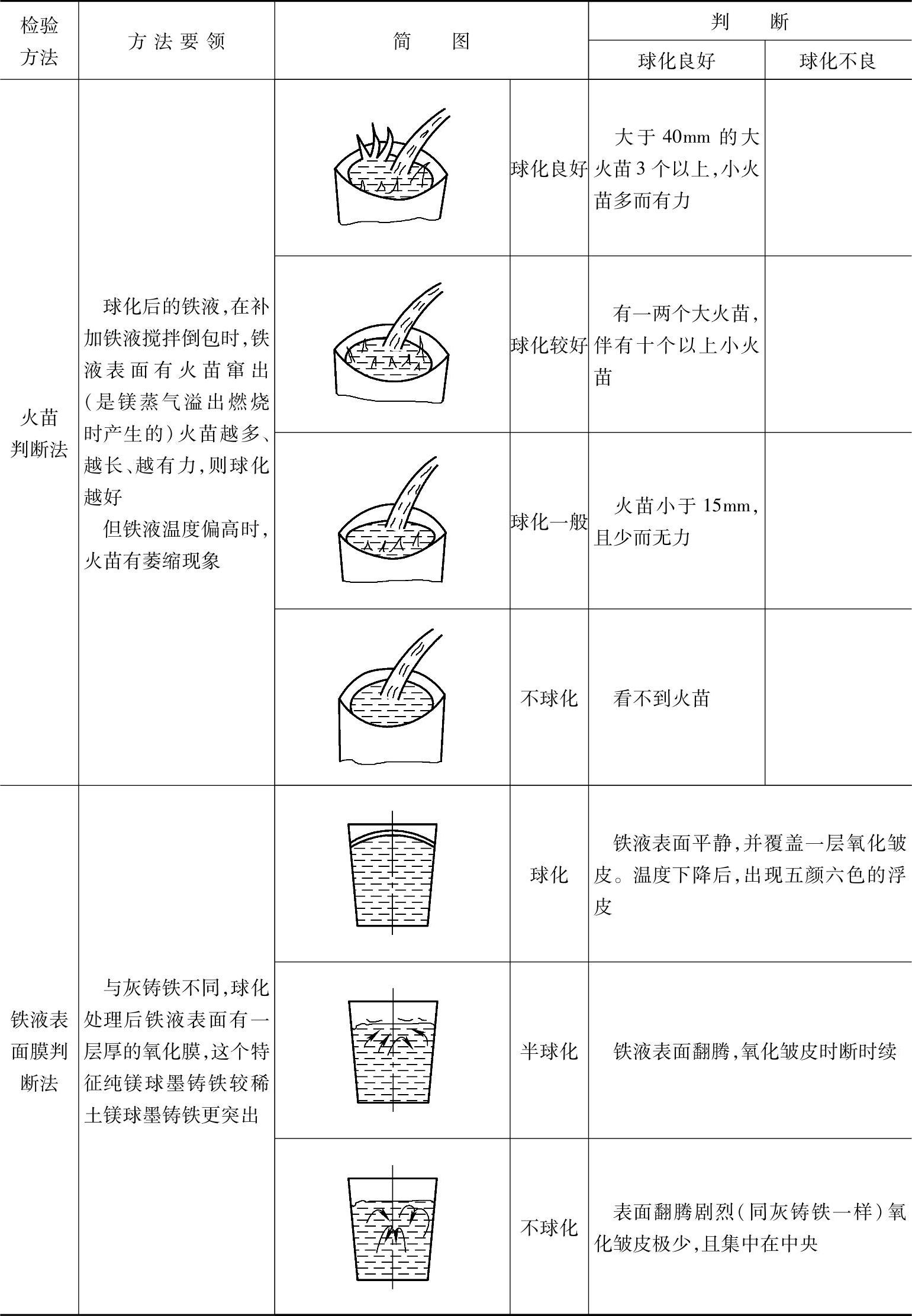

(4)球墨铸铁的炉前检验 在球化和孕育以后,必须对铁液的球化质量进行迅速而准确的判断,确认球化良好时方可进行浇注,以免造成浪费。

1)球化质量的炉前检验方法见表2-108。

表2-108 炉前球化质量检验方法

(续)

注:炉前三角试块是控制球化工艺质量的手段,不作为检验产品质量的依据。

2)炉前的现代检验方法

①炉前快速金相检验。目的是判断球化等级。将抛光试样放在金相显微镜下观察球化等级。由于试样冷却快,石墨细小,可放大200倍进行观察。此时,炉前试样的球化级别应高于铸件的球化级别,此项检验在3~5min内完成。这种炉前快速金相检验,只作为控制球化工艺质量的手段,不作为检验产品质量的依据。

②超声波声速法。目的是判断球化率。用炉前试样(或铸件)检测。采用超声波声速测量仪,工作频率1~5MHz,测时分辨率大于0.01μs,或测厚分辨率大于0.01mm,不稳定度小于0.2%,测量非线性小于0.2%。

③共振频率振动法检测。目的通过测定铸件的共振频率,来评定球墨铸铁件的球化率。应用范围:检测六缸曲轴;检测重量≤900kg的小型铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。