1.冲天炉操作和控制

(1)炉料准备 炉料包括金属炉料、焦炭及熔剂。

1)金属炉料。金属炉料包括生铁、回炉铁、废钢及铁合金等。应按牌号或化学成分堆放,按规定块度(<1//3炉径)、块重(<1/10~1/20批料重量)破碎。要洁净,严重锈蚀的要除锈。炉前处理用合金块度控制在5~20mm范围内,并要预热到要求的温度再使用。

2)焦炭。焦炭有冶金焦和铸造焦。要筛分,剔除焦炭末,块度不均时,要分级使用,不得混用。底焦块度以100~150mm为宜,层焦可小些。

3)熔剂。造渣用的熔剂有石灰石(CaCO3)、氟石(CaF2)等,熔剂块度一般为20~50mm。

所有炉料,应按配料单要求过秤,严格配料。

(2)修炉与烘炉

1)修炉。修炉方法:在每次开炉之前,对被侵蚀和损坏的炉衬必须修理。另外,每次停炉,炉底也被打落,所以在进行第二次熔炼前,也必须修理。

修炉时,首先清除炉壁上的残渣、挂铁;然后,在炉壁上刷耐火泥浆水,将事先混制好的“硅砂+耐火粘土+水”混合料敷上,用木锤打实。修好后的炉壁必须紧实,尺寸正确,表面光滑。风口的位置、尺寸和斜度,必须完全符合图样要求。最后,合上炉底门,并用炉门支撑撑牢,先放一层干砂,再放一层型砂,分别均匀捣实,炉底厚度为200~300mm。炉底与炉壁转折处修成圆角,炉底向出铁方向修成1∶12~1∶20的斜度,以利出铁。修理过桥时,要将其内表面修得光滑平整,并在表面上刷上炭灰水涂料。

修前炉的方法与修冲天炉炉膛基本相同。

2)烘炉。炉子修完后,用木材或烘干器,慢火充分烘干前炉和后炉。前炉、浇包必须烘透,以保证铁液温度。

(3)点火与加底焦 烘炉后,先打开主风口、出铁口、出渣口;从工作门加入少量木材和引火柴垫底,再从加料口加入大块木柴,从工作门点火引着,并关上工作门。一般在开风前2~2.5h点火。

待大块木柴燃旺后,加入质量分数为40%的底焦,利用自然风使焦炭燃烧,全部烧红后,从风口将底焦倒实,再加入质量分数为40%的底焦,鼓风几分钟,并从加料口测量底焦的高度,用剩余20%的底焦,调节底焦高度使其到达规定要求(这里所谓的底焦,是指装入金属炉料之前加入炉内的全部焦炭量;而底焦高度则是从第一排风口中心线,至底焦顶面为止的那一段高度,炉缸内的底焦量不包括在底焦高度之内)。

底焦高度适当并燃烧后,关上风门,鼓风2~3min除灰。

(4)装料与开风 按配料通知单配料。过秤要准确,允差为3%~5%,磅秤要定期校验。

加完底焦后,先加入石灰石,其加入量为批料中石灰石量的2倍。然后,加入一批金属料,以后的加料顺序为焦炭→熔剂→废钢→新生铁→铁合金→回炉铁,依次循环。批料应一直加到加料口的下沿为止。在熔化过程中要及时加料,使料柱始终保持这一高度。若发现棚料,要及时排除。

批料中,金属层料总重约为熔化率(每小时熔铁量)的1/10,层焦的作用是补充底焦的消耗,以维持底焦高度不变。层焦一般为层铁重量的8%~12%。当层焦不能补充底焦的消耗时,每隔若干批料可多加一批层焦炭,称之为“补焦(或接力焦)”。若发现铁液温度超出正常温度而熔化速度降低,则可能是底焦高度太高;反之,则可能是底焦高度过低。石灰石要尽量加在炉膛中心,其重量为层焦重量的20%~50%,一般取30%左右。

装料完毕后,自然通风15~30min后,即可开风。开风时,仍应打开部分风口,待鼓风机运转30s后,方可关闭,以免CO积聚而引起爆炸。

(5)熔化、出渣、出铁

1)熔化。在正常熔化过程中,应严格控制风量、风压,不得随意停风。按规定及时取样,测量铁液温度、风量、风压、风温。调整风量、风压至规定值。要经常观察风口、出渣口、出铁口、加料口,注意铁液、炉渣质量,以及风压、三角试块白口变化;及时发现和排除故障,保证熔化正常。风口要明亮、通畅、捅风口操作要仔细,保持风口尺寸大小。

正常熔化时,一般送风5min左右在主风口就能看见铁液下滴,说明底焦高度适当。熔化正常时铁液滴为亮白色,大小如绿豆,下落很快。如果风口发暗,铁液滴似黄豆大小,下降慢,说明底焦偏低,应多加一层焦炭,并适当减小风量,在以后的加料过程中加大层焦量。否则不但铁液氧化,而且可能使未熔化的铁块落入主风口区,甚至落入炉缸。若风口情况良好,但铁液滴像芝麻大小,熔化速度很慢,说明底焦过高,加料时应减少层焦量。

熔化开始后,当前炉出铁口出现金属液向外流淌时,应立即封住出铁口。在整个熔化过程中应尽量避免中途停风,如果出现故障必须停风时,在停风后应立即打开风口,停止加料,以免CO气体积聚过多在重新鼓风时发生爆炸。当鼓风机重新送风后才能关闭风门,待熔化正常后继续加料。

2)出渣。出渣要及时,一般每隔30~45min出一次渣。应按时打开出渣口出渣,并观察炉渣状况。从炉渣的颜色、状态可以判断冲天炉的熔化质量。

观察酸性冲天炉炉渣时,一般用铁棒挑起炉渣拉成丝,在亮处观察其颜色。炉况正常的炉渣为黄绿色玻璃状。炉渣呈淡棕色玻璃状,说明炉况正常,含锰较高;炉渣呈紫色玻璃状,说明含硫量高;炉渣呈深咖啡色玻璃状,说明含FeO太多;炉渣呈黑色、致密度很高,说明炉温低,风量大,底焦低,铁液氧化;炉渣呈黑色空松、有气泡,说明炉温低,底焦低,石灰石少,铁液氧化严重;炉渣呈灰白色石头状,说明石灰石太多。

3)出铁。在送风30min左右就可以打开前炉出铁口出铁,当浇包中铁液足够后,并有熔渣从出铁口流出时,用带有泥塞头的堵塞工具将出铁口堵住。(https://www.xing528.com)

出铁重量要准确,牌号要分清,变换铸铁牌号时,要加隔离焦,注意处理交界铁液,交界铁液一般不能浇注重要铸件。

根据出炉铁液浇注的三角试块的白口宽度,确定所浇铸件的厚度。通常,所浇铸件的厚度是三角试块白口宽度的3~5倍。向铁液中冲熔适量的硅铁,可减小试块的白口宽度,以适合所浇铸件厚度。

(6)炉前检查与控制方法 在铁液出炉后浇注前进行炉前检测,是保证铸件质量、减少废品的关键环节。炉前检测主要检测铁液温度、化学成分、组织性能和气体含量。炉前检查合格后,就可以进行浇注。

(7)停风与打炉 停风前,应根据铁液需求量和存铁量,估算好正常投炉料的批数;正常加料完毕后,应加两批压炉铁,停料后,应适当降低风量、风压,保证最后几批料的熔化质量。

停风前,先打开风口,防止CO积聚。前炉存铁液量足够时,即可停风,待后炉铁液出完后,即可打炉。对于热风炉胆冲天炉,打炉时不能停风,以冷却炉胆。

打炉前,应在炉底铺上干砂,地面不得有积水或潮湿。打开炉底门,用铁棒将底焦和未熔炉料捅下,用水浇灭。如果炉底未能在炉料自重下塌落,则可以再加入生铁块于炉内,由生铁块下落的冲击力冲破炉底。

2.冲天炉炉况的判断

冲天炉熔炼过程炉况是否正常,可通过观察,凭借经验对炉况进行判断。

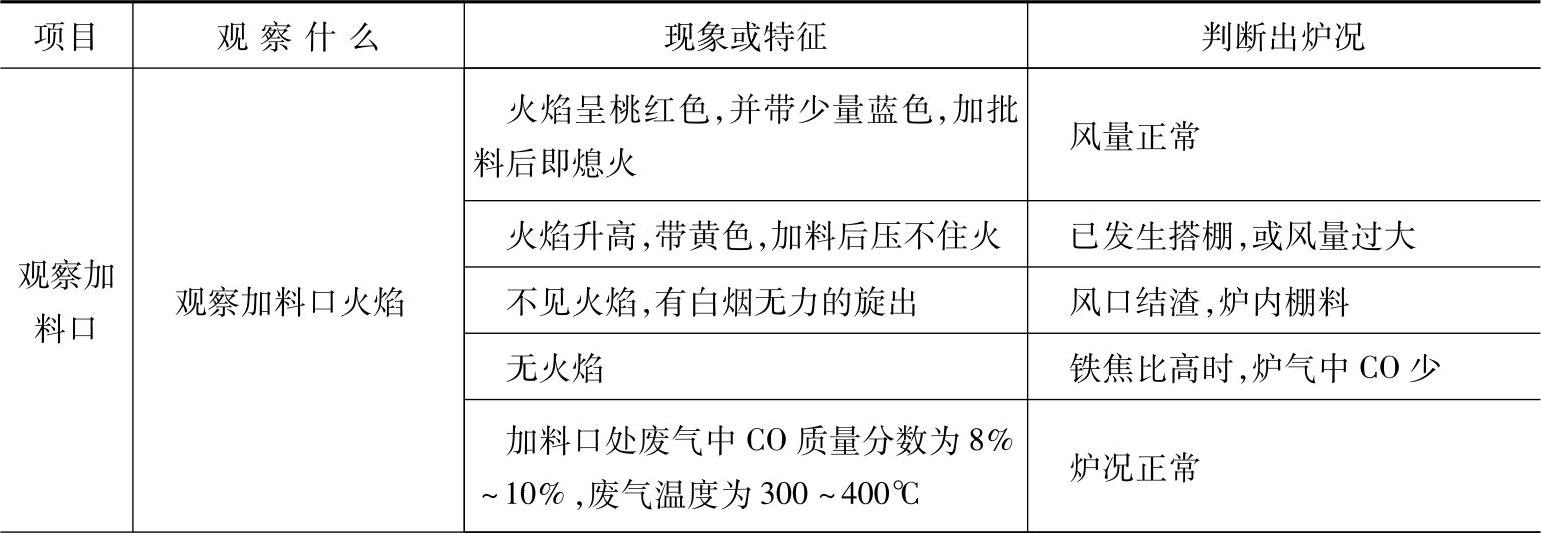

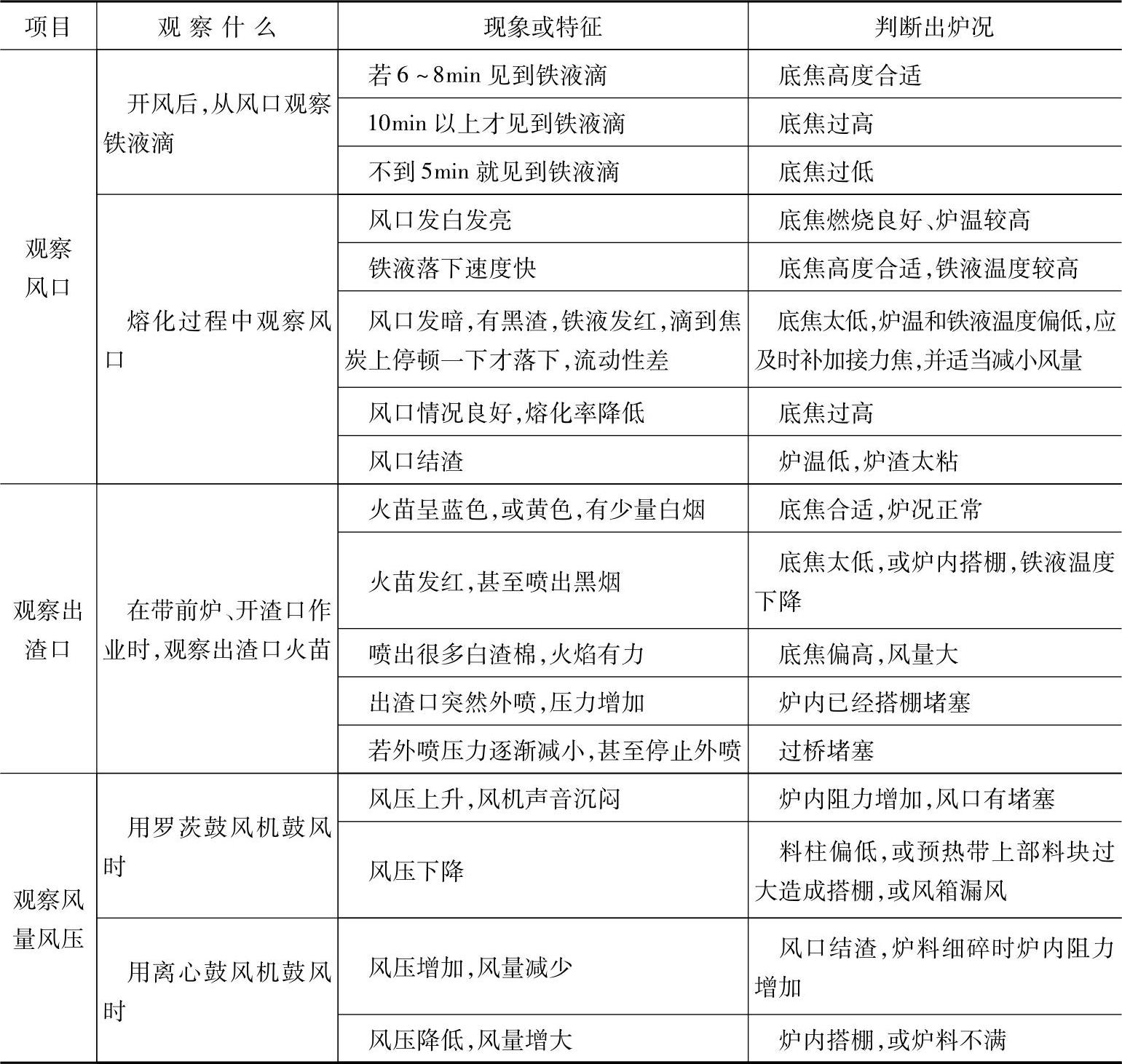

1)观察加料口、风口、出渣口及风量风压,判断炉况,见表2-84。

表2-84 观察加料口、风口、出渣口及风量风压,判断炉况

(续)

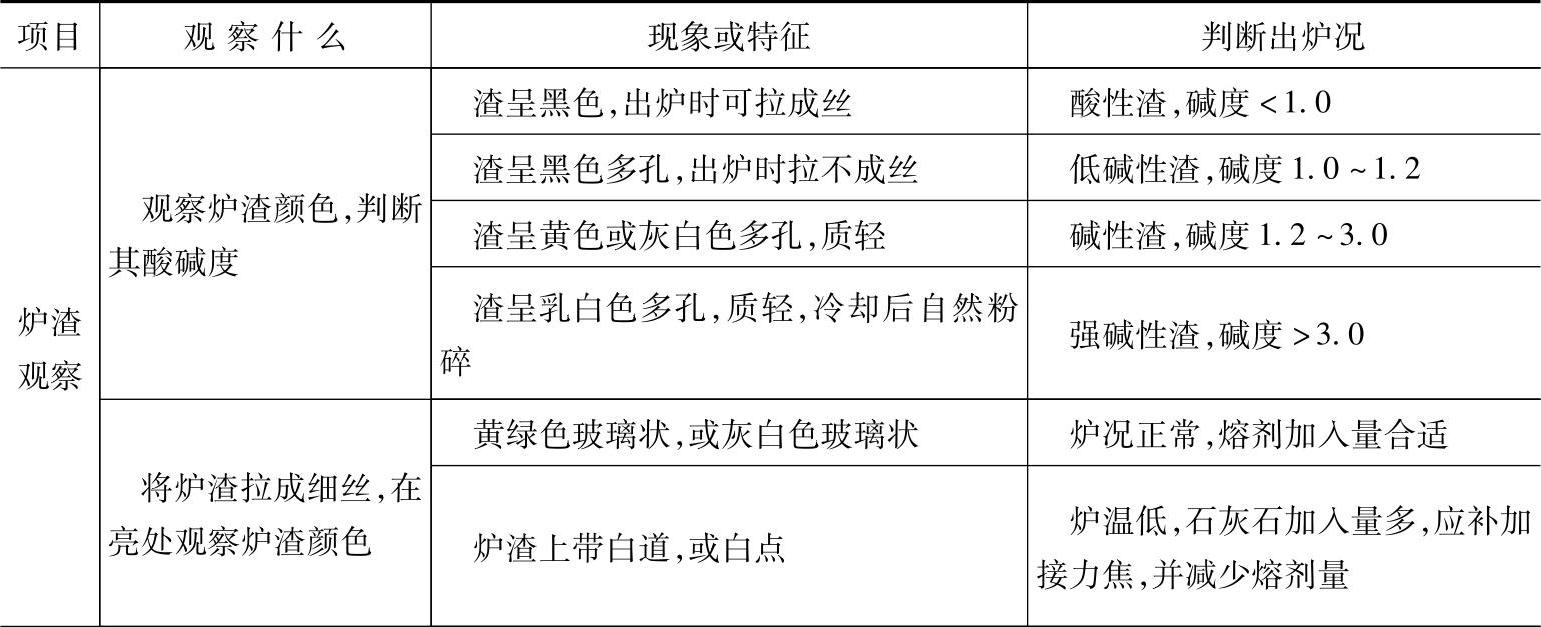

2)观察炉渣、炉衬侵蚀位置,判断炉况,见表2-85。

表2-85 观察炉渣、炉衬侵蚀位置,判断炉况

(续)

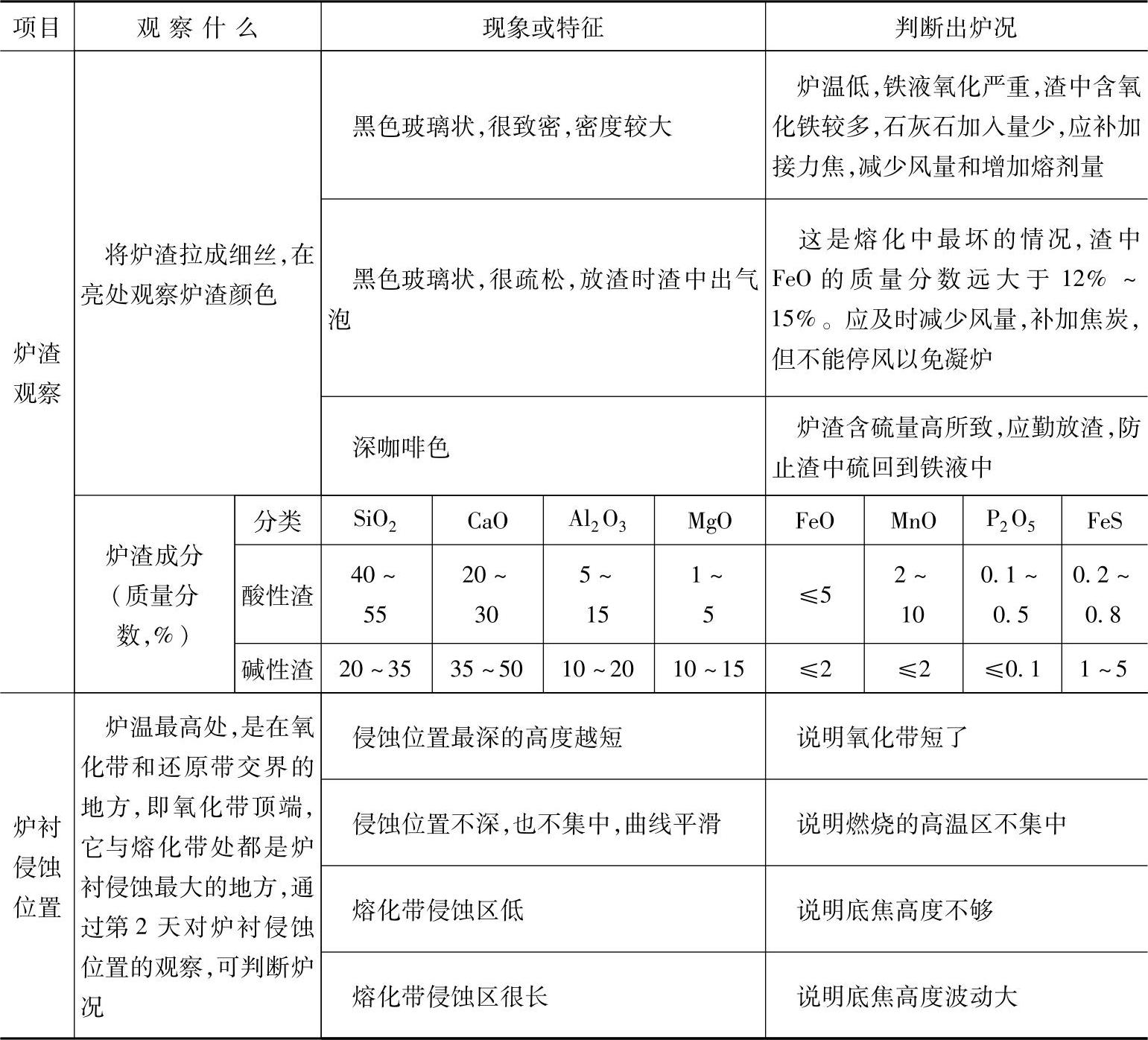

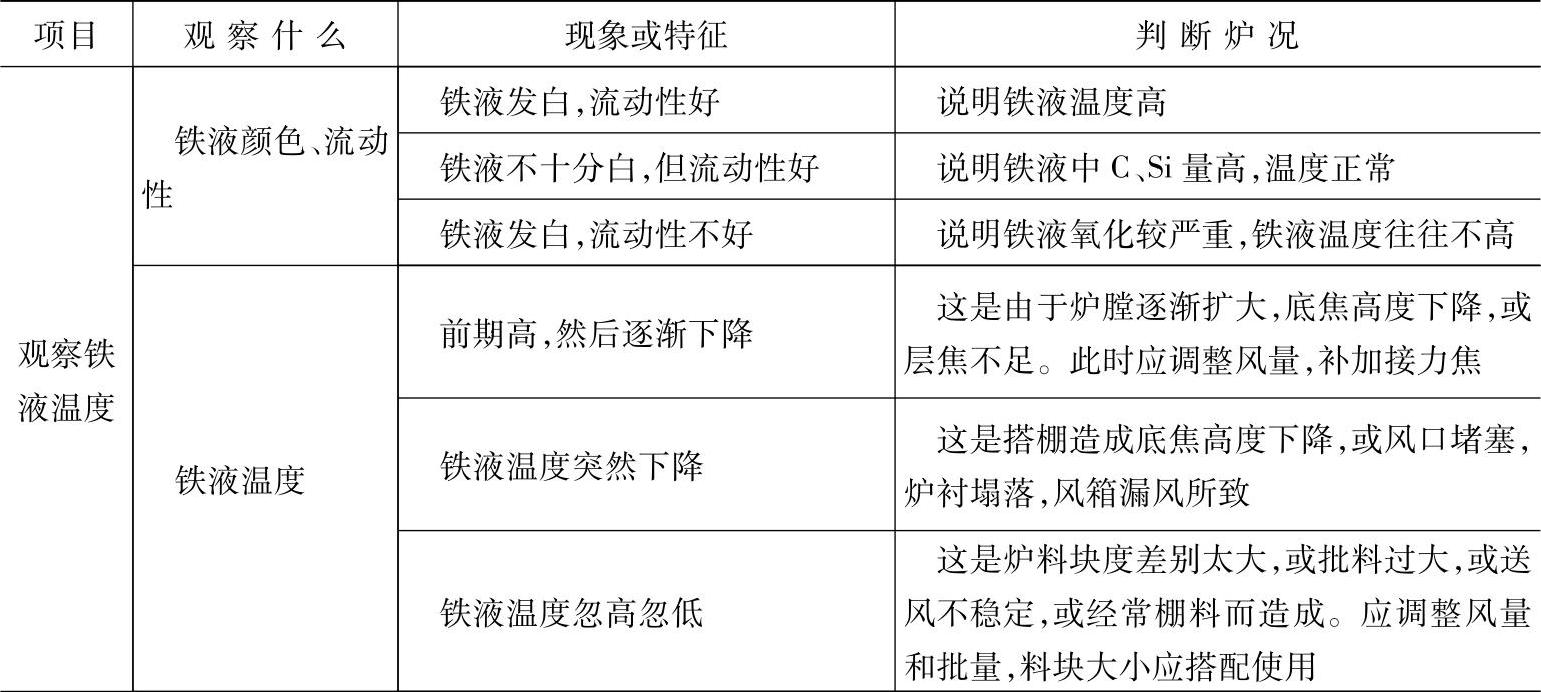

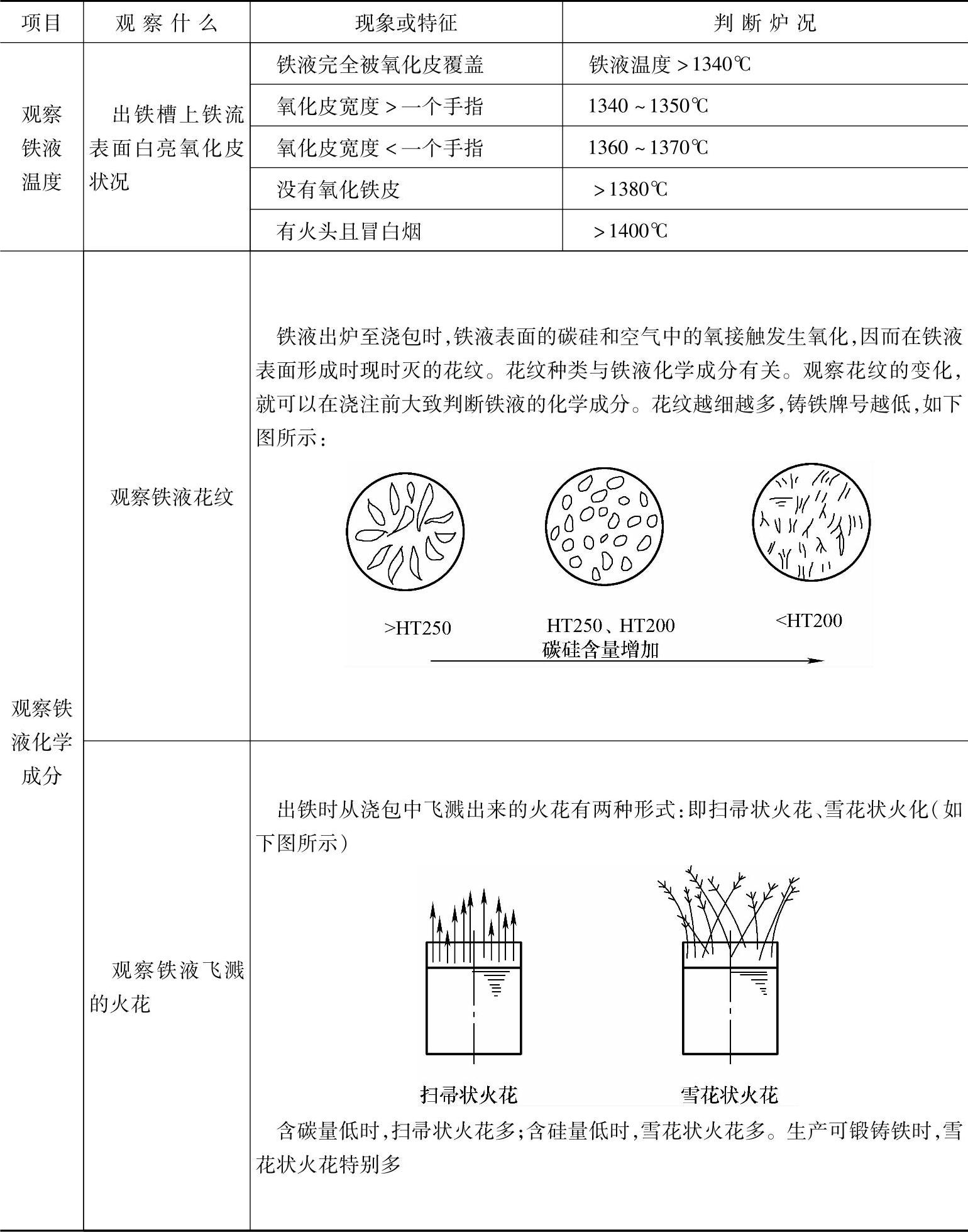

3)观察铁液的温度、氧化程度、化学成分变化,判断炉况,见表2-86。

表2-86 观察铁液的温度、氧化程度、化学成分变化,判断炉况

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。