1.冲天炉的主要工艺参数

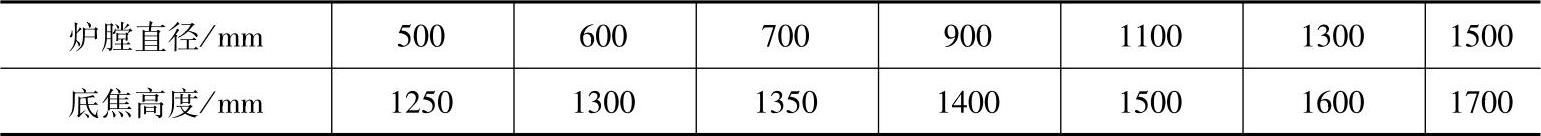

(1)底焦高度的确定及检验 可参考表2-75和表2-76。

表2-75 根据炉膛直径选定底焦高度

表2-76 底焦高度的检验

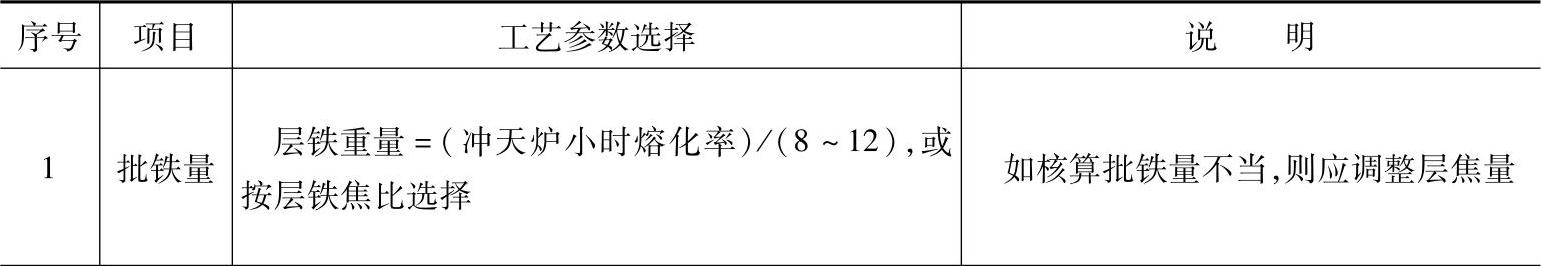

(2)批铁量、层焦量、熔剂量的选定(见表2-77)

表2-77 批铁量、层焦量、熔剂量的选定

(续)

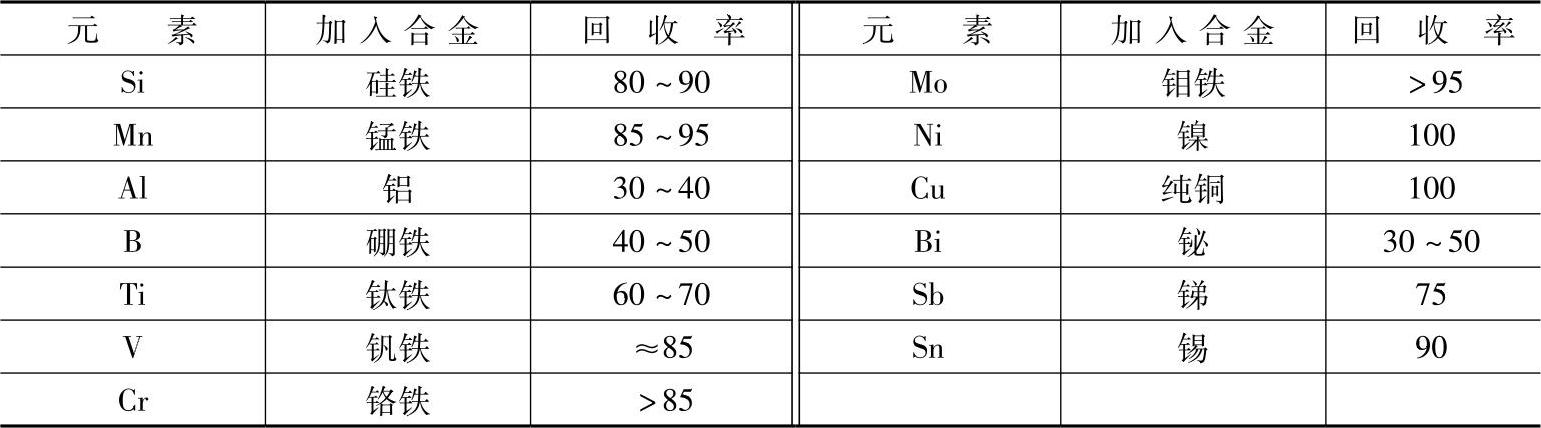

2.冲天炉熔炼中元素的变化

冲天炉熔炼过程中元素的增减率参考表2-78。

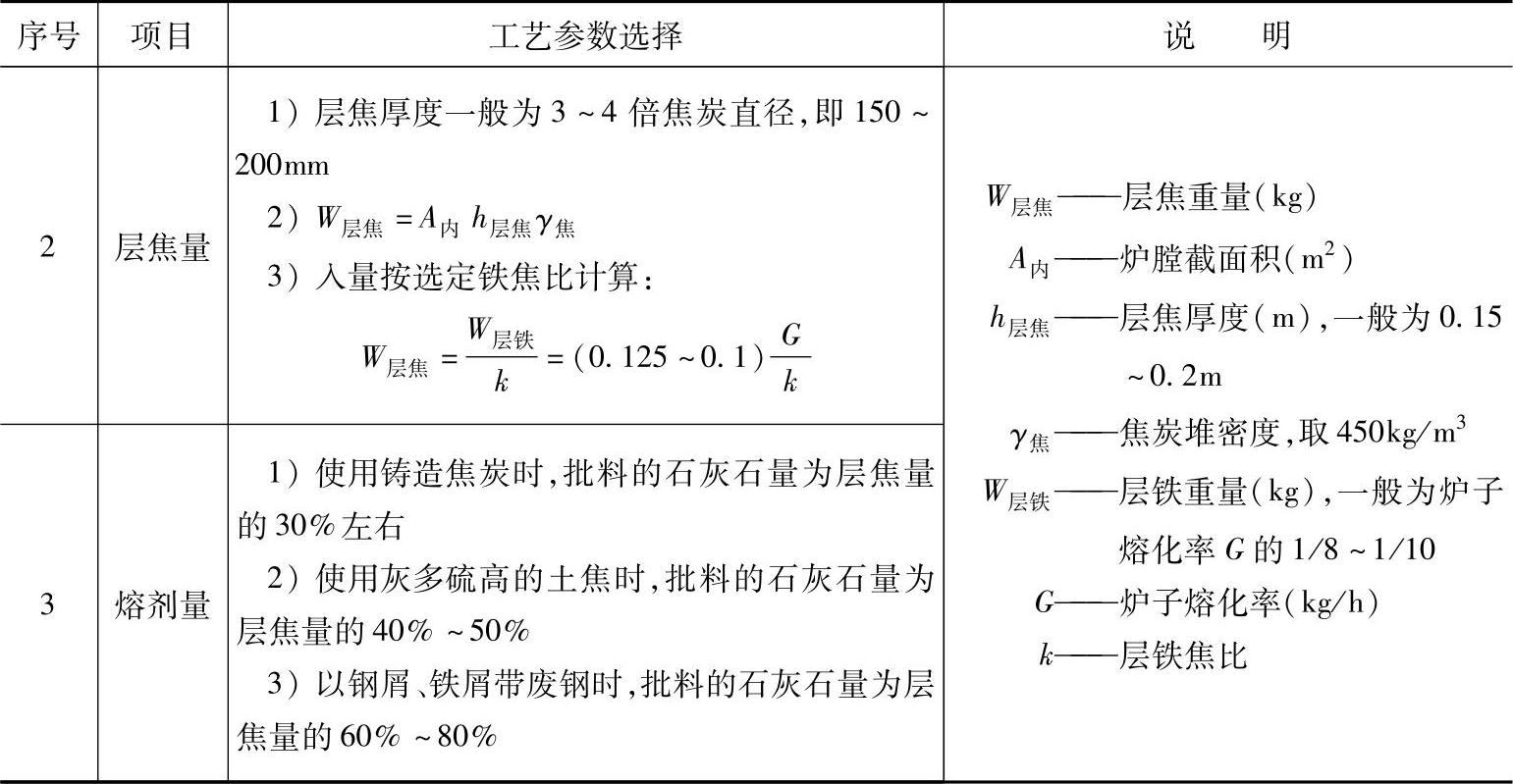

冲天炉炉前加入合金元素的回收率参考表2-79。

表2-78 熔炼过程中元素的增减率η (%)

① 以钒钛生铁形式加入。

表2-79 炉前加入合金元素的回收率(质量分数) (%)

3.配料计算

配料是根据铸件的化学成分,计算并确定各种金属炉料的配合比例。

(1)经验参考数据

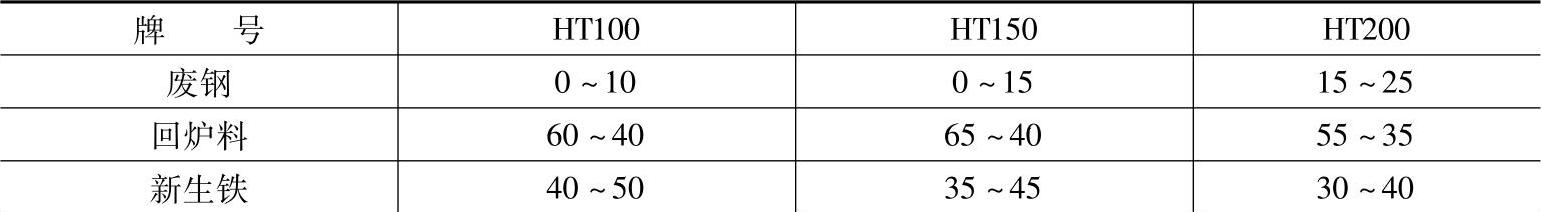

1)低牌号灰铸铁炉料的经验配比见表2-80。

表2-80 低牌号灰铸铁炉料的经验配比(质量分数) (%)

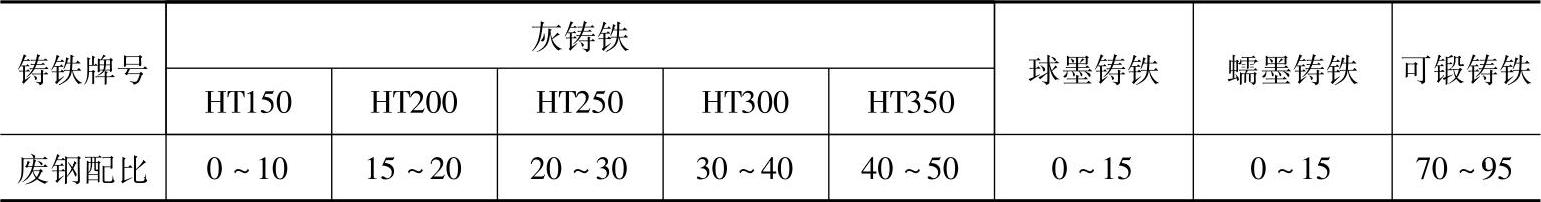

2)废钢的经验配比见表2-81。

表2-81 废钢的经验配比(质量分数) (%)

(2)配料计算案例

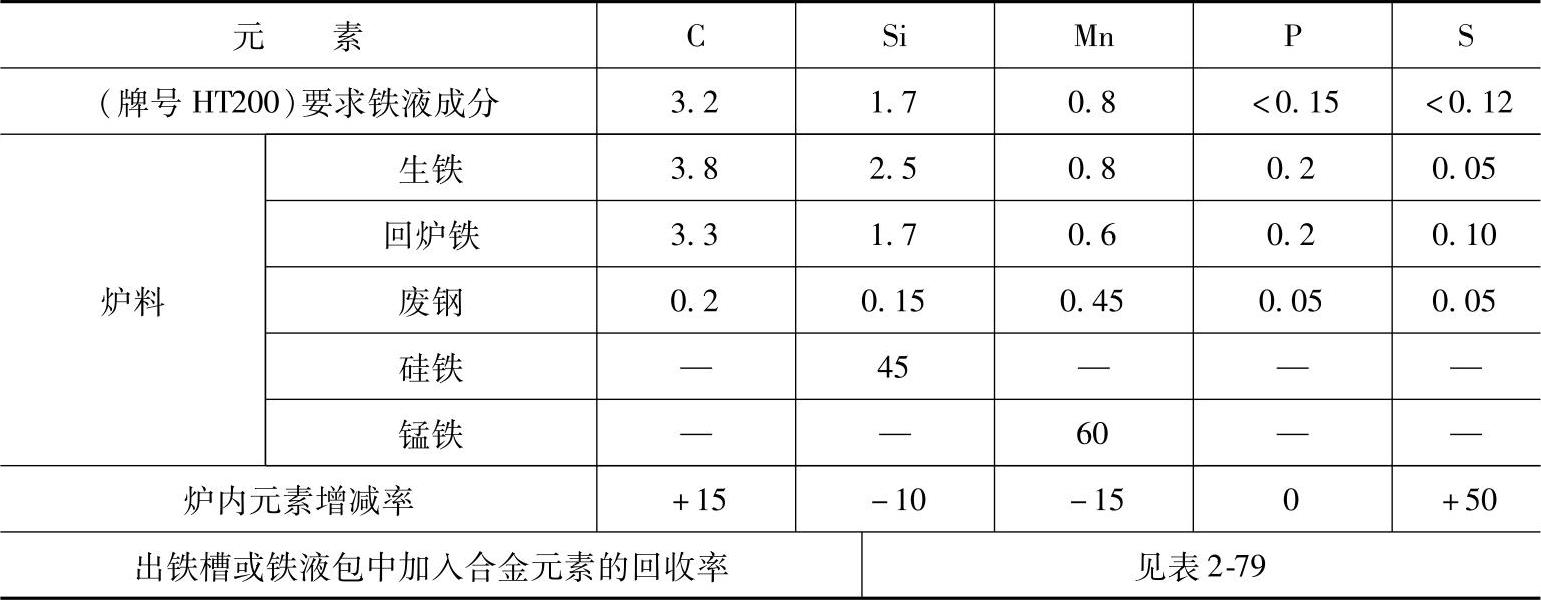

1)原始数据。铸件牌号(HT200)的化学成分、炉料成分、元素增减率,汇总于表2-82。

表2-82 原始数据汇总表(质量分数) (%)

2)配料计算

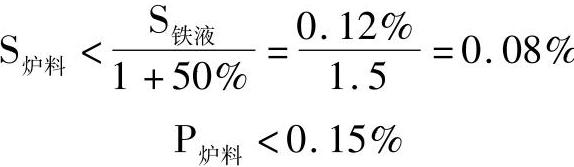

第一步:计算金属炉料中各元素应有的平均含量(https://www.xing528.com)

第二步:初步确定金属炉料配比,并试算。

①根据本厂情况,确定回炉铁配比(质量分数)为45%。根据金属炉料应有的含碳量,计算生铁和废钢的配比。设生铁配比为X,废钢配比为Y,列方程组

解方程组得X=33%,Y=22%。

即初定炉料配比为:生铁33%、废钢22%、回炉铁45%。

②核算元素含量、计算铁合金补加量

A.核算硅量,计算硅铁加入量:

由生铁、废钢、回炉铁三种炉料带来的硅量为:2.5%×33%+0.15%×22%+1.7%×45%=1.623%

金属炉料应有的含硅量为:1.89%

尚缺硅量:1.89%-1.623%=0.267%

应补加硅铁量为:

B.核算锰量,计算锰铁加入量:

由生铁、废钢、回炉铁三种炉料带来的锰量为:0.8%×33%+0.45%×22%+0.6%×45%=0.633%

金属炉料应有的含锰量为:0.94%

尚缺锰量:0.94%-0.633%=0.307%

应补加锰铁量为:

C.核算磷、硫含量,看是否在规格成分允许的范围内。

由生铁、废钢、回炉铁带来的磷量为:0.2%×33%+0.05%×22%+0.2%×45%=0.167%<0.2%

由生铁、废钢、回炉铁带来的硫量为:0.05%×33%+0.05%×22%+0.1%×45%=0.0725%<0.12%

故磷、硫合格。

第三步,批料计算。冲天炉的熔化率为2t/h,层铁取2000kg/10=200kg,层铁焦比取10∶1,层熔剂(石灰石)为层焦重量的30%。则批料的配料确定如下:

生铁 200kg×33%=66kg

废钢 200kg×22%=44kg

回炉铁 200kg×45%=90kg

硅铁 200kg×0.59%=1.18kg

锰铁 200kg×0.51%=1.02kg

层焦 200kg×1/10=20kg

石灰石 20kg×30%=6kg

第四步,将计算结果填入配料单(见表2-83),提供冲天炉熔化工使用。

表2-83 配料单(质量分数)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。