氧化法可以熔炼碳钢、低合金钢和高合金钢。铸钢车间一般采用氧化法。碱性电弧炉氧化法炼钢过程:补炉、装料、熔化期、氧化期、还原期和出钢。为保证钢液质量,应重视熔炼过程的控制。

1.补炉

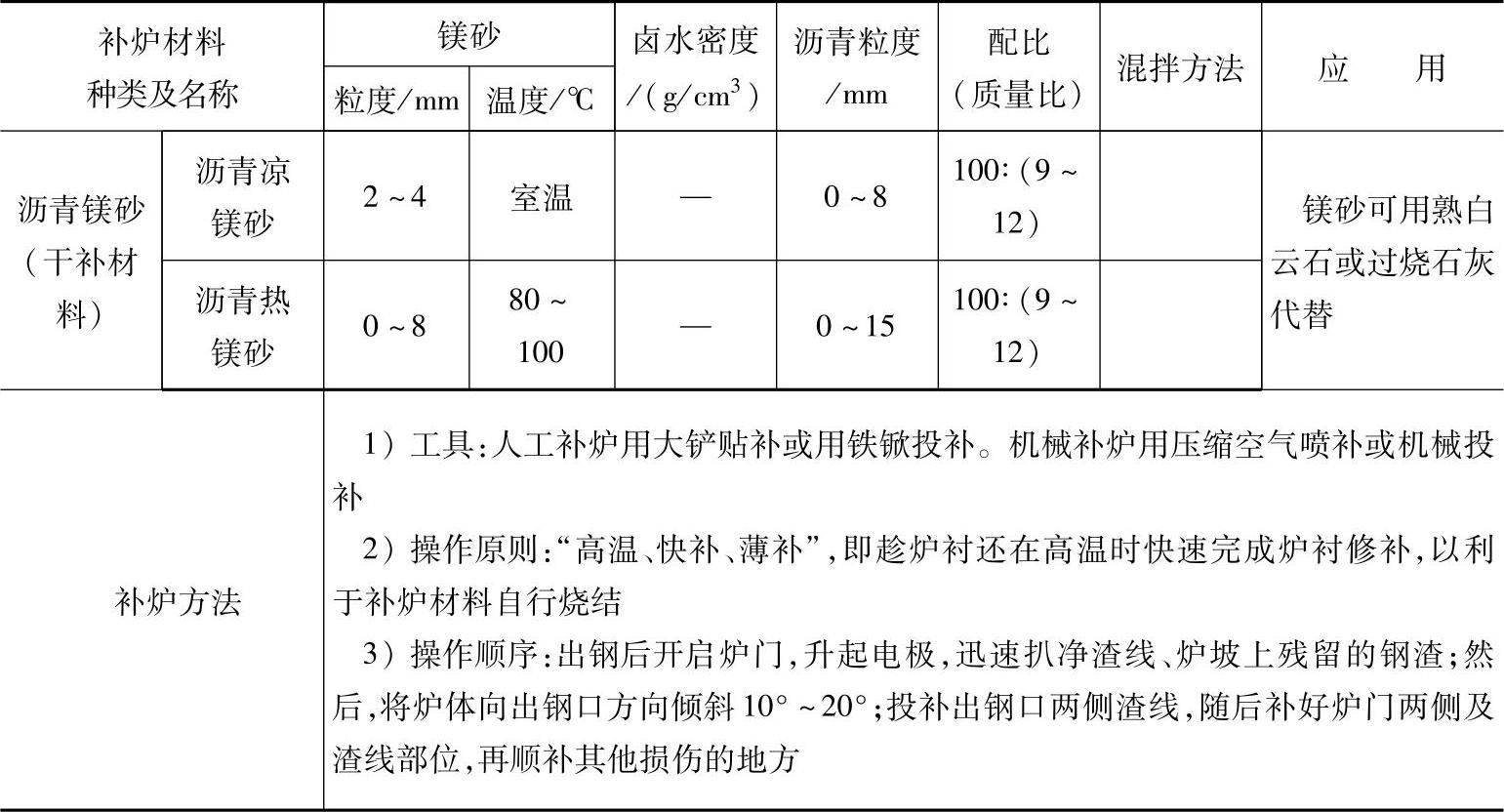

每炼完一炉钢就应补炉。目的是修补被浸蚀和损坏的炉衬,以延长炉子寿命,保证安全生产。补炉材料和方法见表2-10。

表2-10 补炉材料和方法

(续)

2.装料

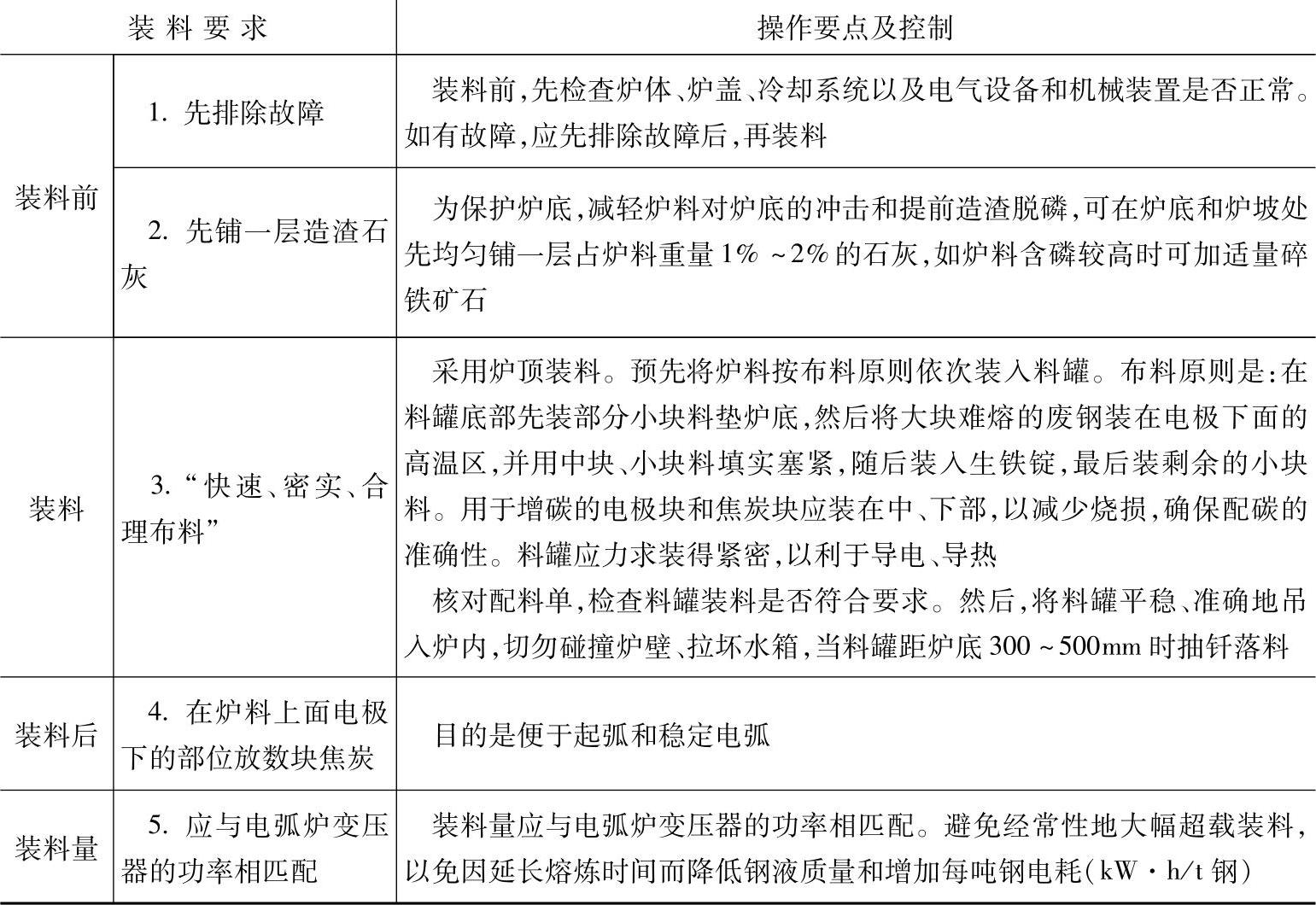

补炉完毕即可装料。除0.5t小型电弧炉采用人工装料外,容量1.5t以上的电弧炉均采用装料罐从炉顶装料。装料时应做到“快速、密实、合理布料”。装料的操作要求见表2-11。

表2-11 装料的操作要求

3.熔化期及控制

装料完毕,盖好炉盖,检查无误,即可通电熔化。

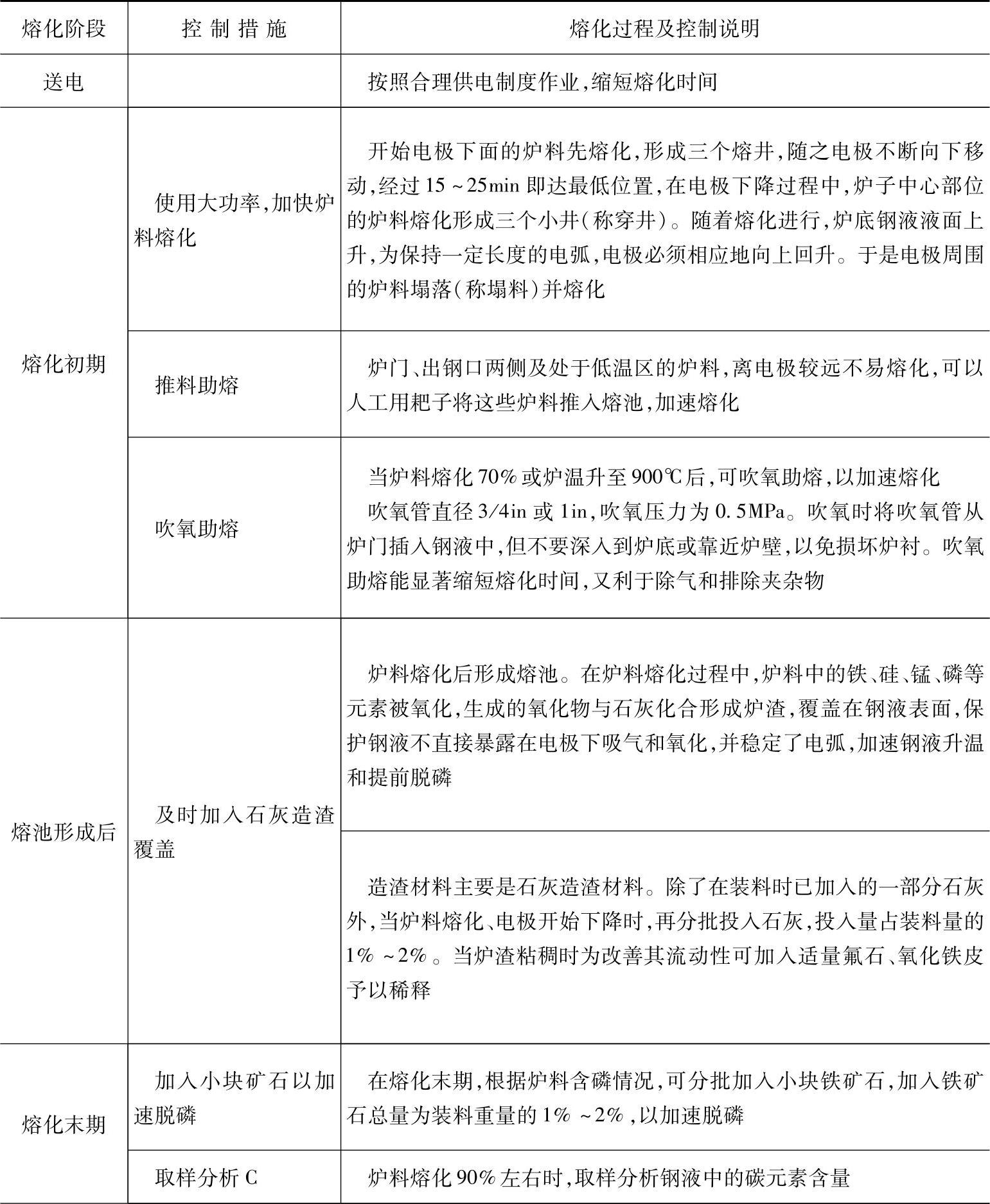

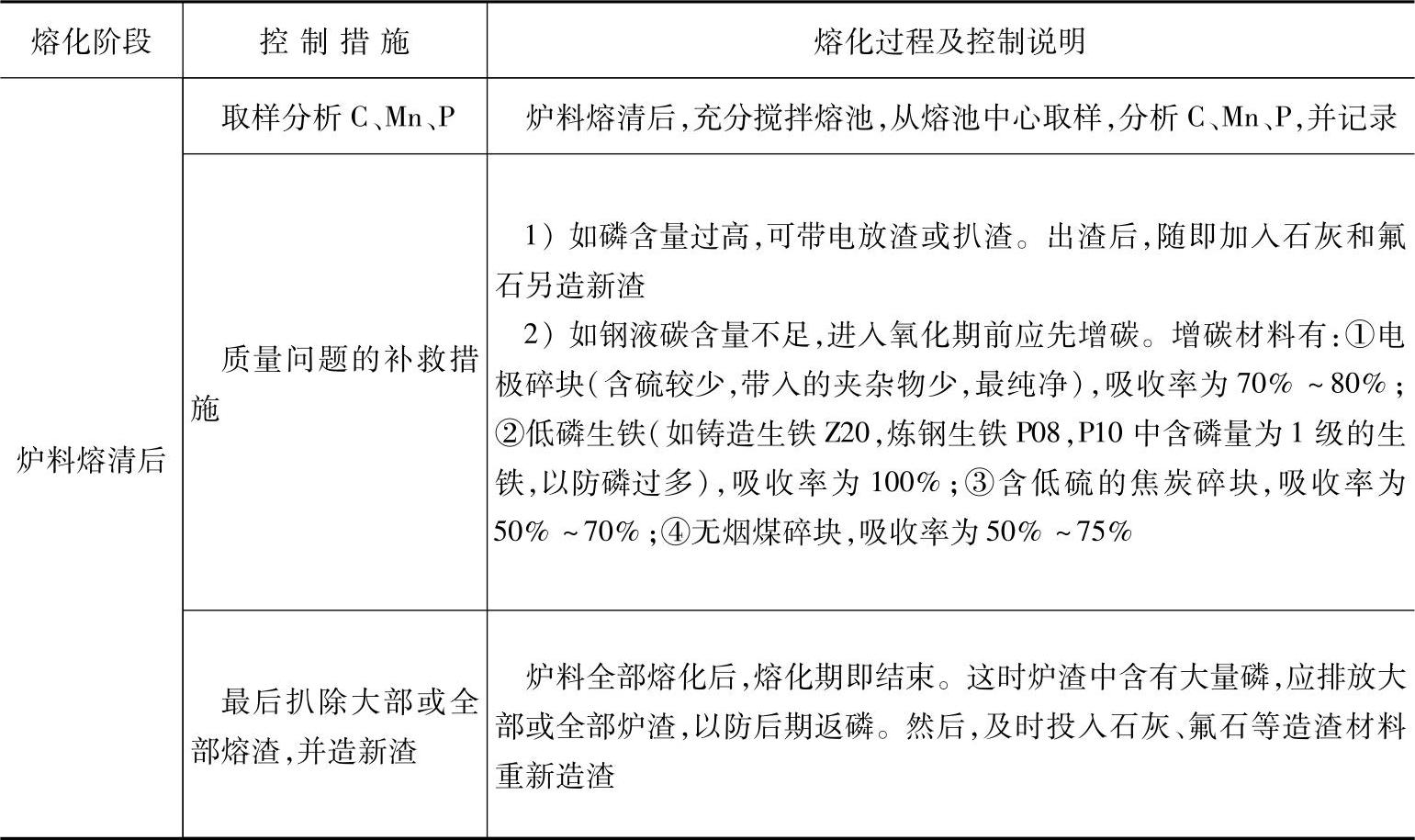

熔化期的特点是熔化所占时间最长(约占全部熔炼时间的50%以上),熔化所耗电量最大(占整炉钢用电量的60%以上)。熔化期的技术要求:一是加速熔化炉料并达到一定温度;二是脱出钢液中的部分磷,减少和防止钢液在熔化过程中的吸气和挥发;三是熔清碳应满足氧化脱碳要求。熔化期炉料熔化过程及控制见表2-12。

表2-12 熔化期炉料熔化过程及控制

(续)

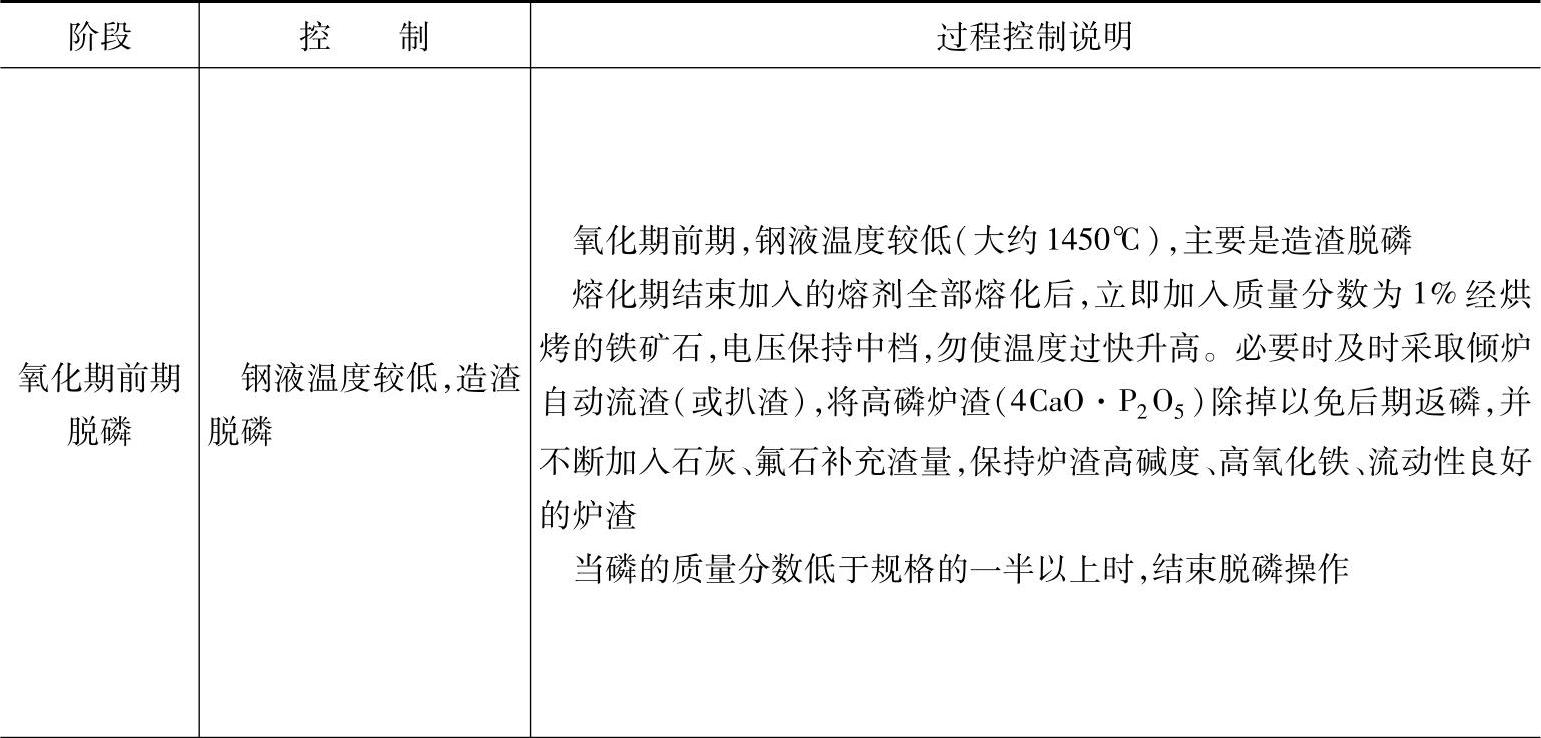

4.氧化期过程及控制

加入氧化剂使钢液中的碳氧化,熔池产生沸腾的阶段,称氧化期。

氧化期的技术要求:脱磷;去除钢液中的气体和夹杂物,并将含碳量调整到所要求的成分范围和提高钢液温度。

实践经验得出:氧化期的渣量应保持为钢液重量的2%~3%;氧化顺序为先磷后碳;温度控制应先慢后快;造渣应先大渣量脱磷,后薄渣层脱碳;在供氧上先以矿石(或综合)脱碳为主,后以吹氧脱碳为主。

氧化期过程及控制见表2-13。

表2-13 氧化期过程及控制

(续)

5.还原期过程及控制

炼钢过程中,继氧化期之后进行脱氧、脱硫和调整化学成分的阶段称为还原期。

还原期的技术要求:有效地脱氧、脱硫;并调整好钢液的其他化学成分和温度,使之达到出钢要求。还原期过程及控制如下:

(1)预脱氧 停电、扒出全部氧化渣后,首先应往熔池中加入块状锰铁进行沉淀脱氧,亦称预脱氧。以快速除去钢液中的部分氧化亚铁,为的是减轻后来通过炉渣进行脱氧的任务,加速整个还原期的过程。加入量按钢的规格锰的质量分数下限计入。在还原过程中炉渣中的氧化锰会有一部分被还原使钢液增锰,故预脱氧时加入锰量不宜过高,以防还原期末钢液锰量超出规格要求。

(2)造稀薄渣 在预脱氧锰铁加入之后,应快速加入稀薄渣料,造稀薄渣覆盖钢液表面。渣料配比(重量比)为石灰∶氟石∶碎耐火砖块=4∶1.5∶0.2。总加入量为钢液重量的2%~3%。用大电压烧10min左右,使渣料迅速熔化成流动性良好的薄渣覆盖钢液,以减少钢液降温和吸气。

(3)造还原渣脱氧 稀薄渣形成后,随即造“还原渣”还原,即进行钢液的脱氧(扩散脱氧)。还原渣有两种:白渣和电石渣。白渣适用于熔炼含碳量较低[w(C)<0.35%]的钢种;电石渣适用于熔炼含碳量较高[w(C)>0.35%]的钢种。

白渣的造渣方法及调整见表2-14,电石渣的造渣方法和调整见表2-15。(https://www.xing528.com)

表2-14 白渣的造渣方法及调整

表2-15 电石渣的造渣方法和调整

(续)

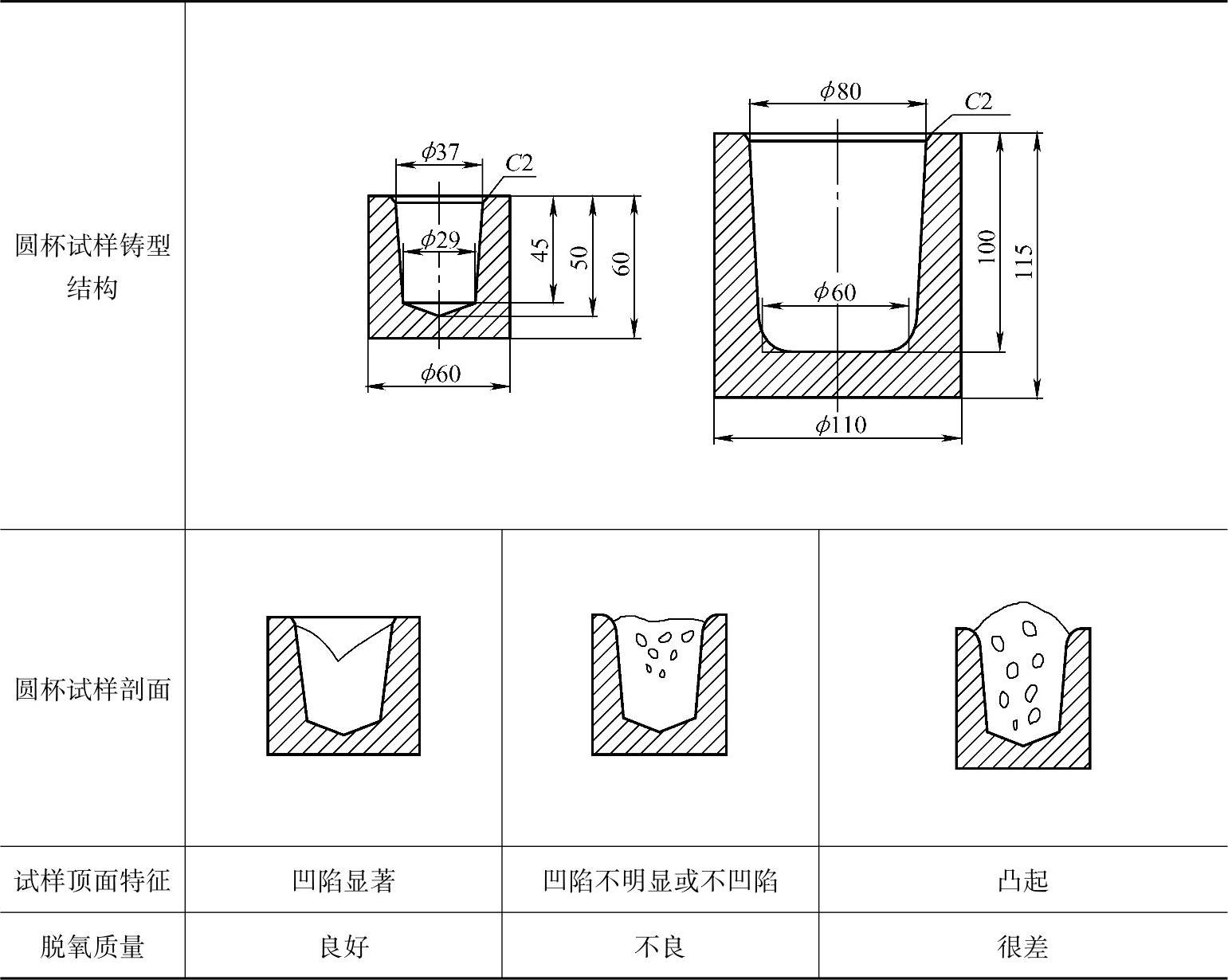

(4)脱氧质量检验与脱硫 脱氧质量检验:取钢液浇注圆杯试样判断脱氧质量。圆杯试样的铸型一般用钢制成,也有用砂型的。圆杯试样铸型结构与脱氧质量判断见表2-16。

表2-16 圆杯试样铸型结构与脱氧质量判断

脱硫:脱硫主要靠还原期完成。脱硫的必要条件是:①脱氧要好。还原期钢液脱硫与脱氧有连带关系,钢液氧的含量高,则硫也不容易去除。因此,为了脱硫,钢液的脱氧要好,降低钢中的含氧量;②钢液温度要高;③炉渣碱度要高(即要有足够的氧化钙浓度),还原性要好(即氧化铁浓度要低),渣量要大,而且流动性良好。当还原期具备这些脱硫必要条件时,就能将钢液中硫脱到很低的程度。

操作中,高的炉温(还原期中基本保持熔炼过程在钢液出钢温度条件下进行)下,造好低氧化铁[白渣下要求炉渣中w(FeO)≤0.8%,电石渣下要求渣中w(FeO)≤0.5%]、高碱度(碱度R=CaO/SiO2≈3)时,含硫量最低[w(S)≈0.005%]。

此外,炉渣粘度大则脱硫慢,用铁钎蘸渣,粘渣厚度为均匀的3mm时粘度最好,脱硫快。因此,良好流动性的还原渣有利脱硫。渣量一般应保持为钢液重量的2.5%~3.5%(如还原期开始硫的质量分数大于0.06%时,应当适当增大渣量)。加强搅拌钢液和推渣操作,以加速渣钢反应,尽量多地将硫去除。

(5)测温 还原期末钢液含氧和硫的质量分数已达到合格要求,可进行测温。钢的出炉温度是熔炼过程控制钢液温度的基本依据。出炉温度由下式决定:

出炉温度=浇注温度+出钢过程温降+钢包中停留温降

碳钢铸件的浇注温度见表2-17。

不同钢液量条件下出钢温降和钢包中的降温速度参考值见表2-18。

钢液重量为3~5t、出钢后钢液在钢包中静置5min后开始浇注的条件下,钢液的出炉温度见表2-19。

表2-17 碳钢的浇注温度

表2-18 出钢温降和钢包中的降温速度

表2-19 碳液的出炉温度

测温方法有:热电偶高温计炉内测温;光学高温计测温;钢液结膜测温法;钢液粘勺测温法;钢棍测温法等。

(6)调整化学成分 当钢液温度达到出钢温度要求时,可以调整钢液的化学成分。熔炼碳素钢时加入适量的锰铁和硅铁来调整钢液的锰和硅的质量分数;熔炼合金钢时,除硅、锰外,还要调整其他合金元素的含量。化学成分调整须在良好的白渣下进行,如果造的是电石渣,须变成白渣后再进行化学成分调整。

(7)终脱氧 当钢液的化学成分符合规格要求,并达到出钢温度时,可以插铝进行最后的脱氧,即“终脱氧”。如果钢液是用于浇注铸件,湿型时加铝量为钢液重量的0.15%,干型时加铝量为钢液重量的0.1%。用铝脱氧操作,常用插铝法——将铝块插入炉内钢液中进行脱氧,其效果较好。插铝时必须停电操作以确保安全生产。

6.出钢及控制

终脱氧后,应及时停电,准备出钢。出钢前应做到:

1)先将堵出钢口的材料掏出,清理干净出钢口和出钢槽。

2)准备好各种工具和钢包。钢包必须清洁,必须充分干燥,并烘烤至暗红色或红色(700~1000℃)。

3)由专人负责倾炉出钢。

出钢方式有两种:一种是钢、渣分出,即先扒除炉渣,然后再倾炉出钢。避免钢液与炉渣相混的过程,钢液中夹杂物数量较少,钢液质量高,但出钢时间较长,扒渣操作劳动条件较差。适用于高级优质钢。另一种是“大口出钢、钢渣混出”,即不扒出炉渣,出钢时流柱要粗,不能散流,使炉渣随钢液一起倾入钢包中,从而使钢液充分搅拌,增加接触面积,进一步脱硫。一般铸件采用钢渣混出。

钢液全部出完后,在钢液表面覆盖保温材料。在盛钢桶中镇静5min后,开始浇注。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。