1.创建工序

单击“插入”工具条中的“创建工序”按钮 ,系统弹出如图10-79所示的“创建工序”对话框,按图10-79设置各选项:

,系统弹出如图10-79所示的“创建工序”对话框,按图10-79设置各选项:

·在“类型”的下拉列表中选择“mill_contour”。

·在“工序子类型”选项选择第1行第5个图标 。

。

·在“程序”下拉列表中选择“CK_A4”。

·在“几何体”下拉列表中选择“WORKPIECE”。

·在“刀具”下拉列表中选择“D10”。

·在“方法”下拉列表中选择“METHOD”。

·在“名称”文本框中输入“CAV_SIMI_FIN”。

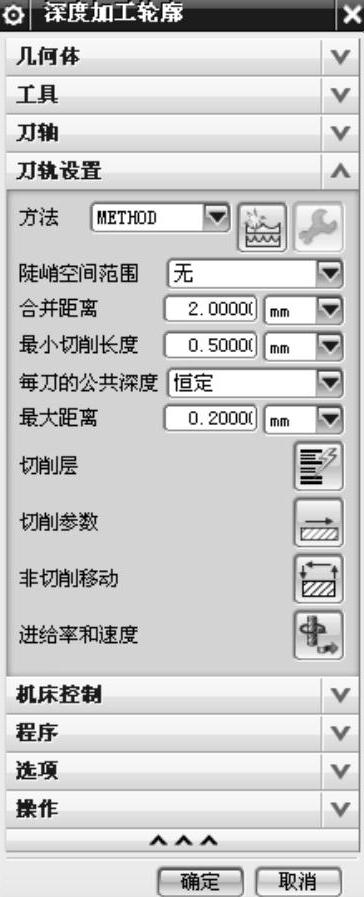

单击“确定”或者“应用”按钮,系统弹出如图10-80所示的“深度加工轮廓”对话框。

图10-79 “创建工序”对话框

图10-80 “深度加工轮廓”对话框

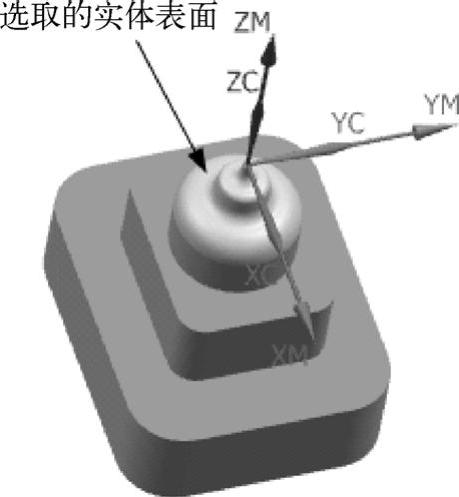

2.指定切削区域

单击“深度加工轮廓”对话框中的“几何体”选项组将其展开,然后单击“指定切削区域”后的“选择或编辑切削区域几何体”按钮 ,系统弹出如图10-81所示的“切削区域”对话框。选择如图10-82所示的实体表面,单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

,系统弹出如图10-81所示的“切削区域”对话框。选择如图10-82所示的实体表面,单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

图10-81 “切削区域”对话框

图10-82 选取的实体表面

3.设置切削深度

在“深度加工轮廓”对话框中,按图10-80所示设置用户参数。

·在“合并距离”文本框中输入2。

·在“最小切削长度”文本框中输入0.5。

·在“每刀的公共深度”下拉列表中选择“恒定”。

·在“最大距离”文本框中输入0.2。

·其他选项采用默认值。

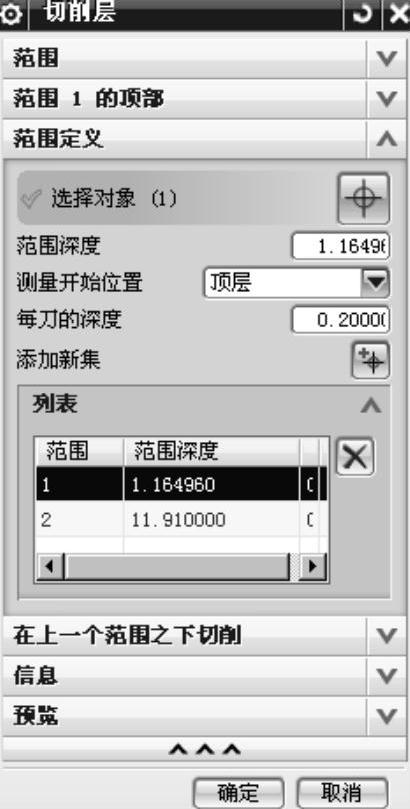

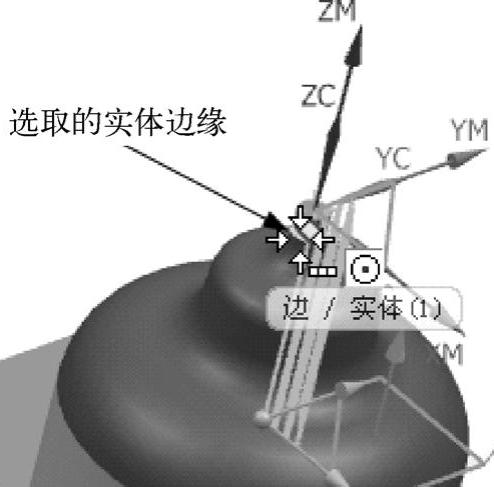

4.设置切削层

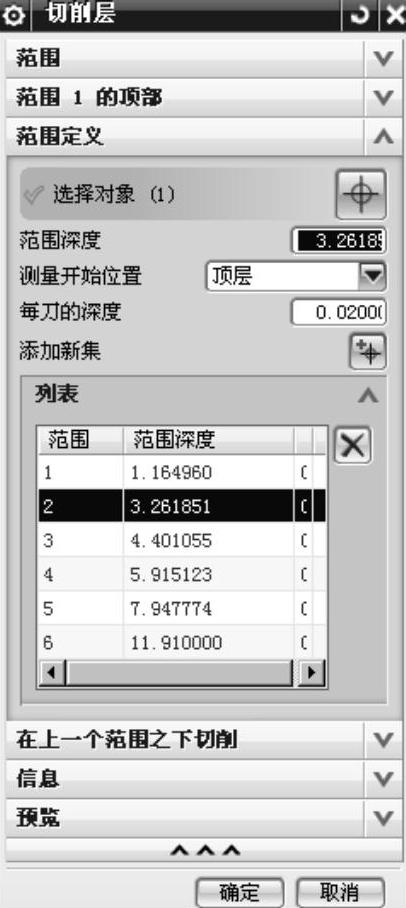

在“深度加工轮廓”对话框中,单击“切削层”按钮 ,系统弹出如图10-83所示的“切削层”对话框。单击“添加新集”按钮

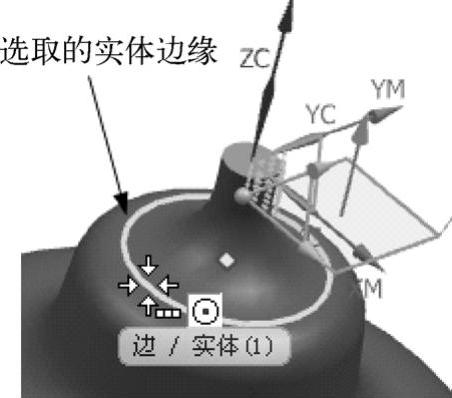

,系统弹出如图10-83所示的“切削层”对话框。单击“添加新集”按钮 ,选择如图10-84所示的边缘;再单击“添加新集”按钮

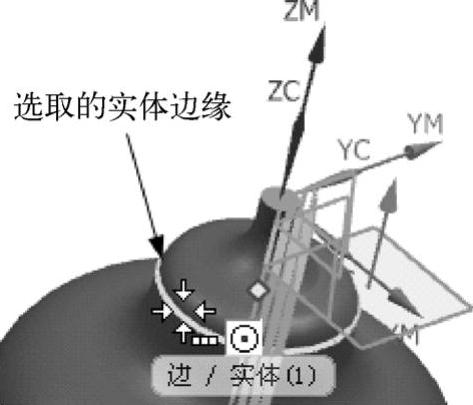

,选择如图10-84所示的边缘;再单击“添加新集”按钮 ,选择如图10-85所示的边缘,在“每刀的深度”文本框中输入0.02;再单击“添加新集“按钮

,选择如图10-85所示的边缘,在“每刀的深度”文本框中输入0.02;再单击“添加新集“按钮 ,选择如图10-86所示的边缘,在“每刀的深度”文本框中输入0.02;接下来用相同的方式添加范围深度,结果如图10-87所示。最后单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

,选择如图10-86所示的边缘,在“每刀的深度”文本框中输入0.02;接下来用相同的方式添加范围深度,结果如图10-87所示。最后单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

5.设置切削参数

在“深度加工轮廓”对话框中,单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

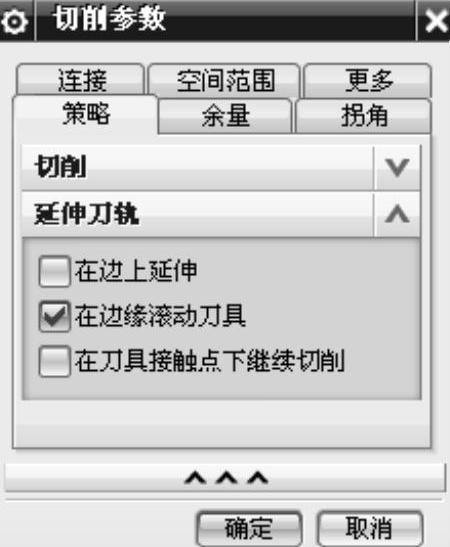

(1)设置策略

单击“策略”选项卡,按图10-88所示设置各项参数:

·在“切削顺序”下拉列表中选择“深度优先”。

·在“切削方向”下拉列表中选择“顺铣”。

·勾选“在边缘滚动刀具”复选框。

图10-83 “切削层”对话框

图10-84 选取的实体边缘1

图10-85 选取的实体边缘2

图10-86 选取的实体边缘3

(https://www.xing528.com)

(https://www.xing528.com)

图10-87 “切削层”对话框

图10-88 “策略”选项卡

·其他参数采用默认值。

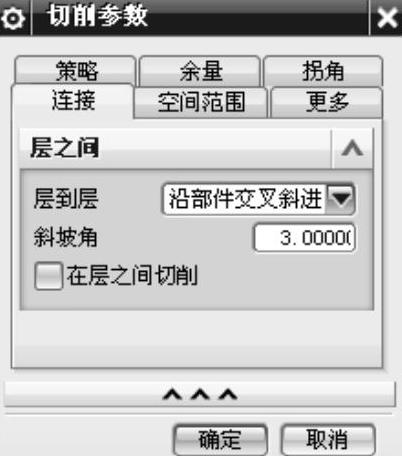

(2)设置连接

单击“连接”选项卡,按图1-89所示设置各项参数:

·在“层到层”下拉列表巾选择“沿部件交叉斜进”。

·在“倾斜角度”文本框中输入3。

·其他参数采用默认值。

(3)设置更多

单击“更多”选项卡,按图10-90所示设置各项参数:

图10-89 “连接”选项卡

图10-90 “更多”选项卡

·在“刀具夹持器”文本框中输入0.5。

·在“刀柄”文本框中输入0.5。

·其他各项采用默认值变。

当上述参数设置完后,单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

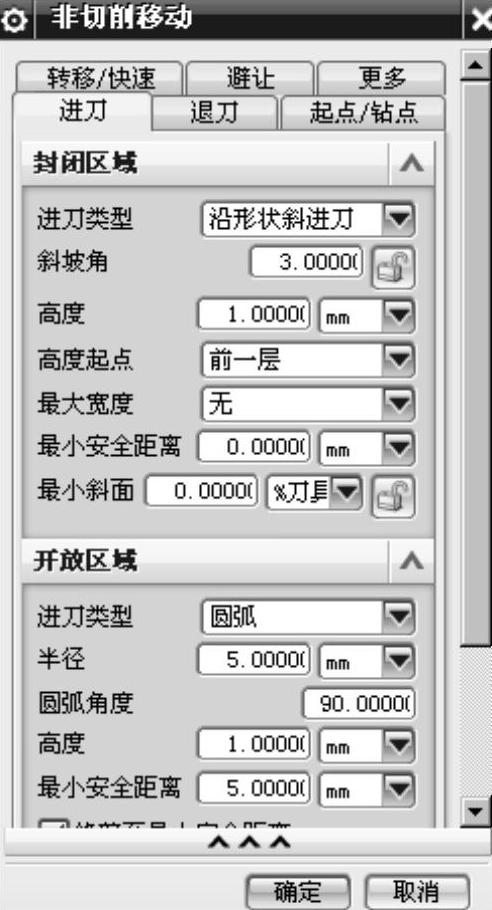

6.设置非切削移动

在“深度加工轮廓”对话框中,单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框,单击“进刀”选项卡,按图10-91所示设定各参数。

,系统弹出“非切削移动”对话框,单击“进刀”选项卡,按图10-91所示设定各参数。

·在“封闭区域”选项组下的“进刀类型”下拉列表中选择“沿形状斜进刀”。

·在“斜坡角”文本框中输入3。

·在“高度”文本框中输入1,单位选择“mm”。

·在“高度起点”下拉列表中选择“前一层”。

·在“开放区域”选项组下的“进刀类型”下拉列表中选择“圆弧”。

·在“半径”文本框中输入5,单位选择“mm”。

·在“圆弧角度”文本框中输入90。

·在“高度”文本框中输入1,单位选择“mm”。

·在“最小安全距离”文本框中输入5,单位选择“mm”。

·其他选项依照默认值设定。

当所有非切削移动参数设置完后,单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

7.设置进给参数

单击“深度加工轮廓”对话框中的“刀轨设置”选项栏下的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

,系统弹出“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

在“主轴速度”文本框中输入12000,单击展开“主轴速度”选项组下的“设置”选项栏,在“输出模式”下拉列表中选择“RPM”,在“方向”下拉列表中选择“顺时针”。

在“切削”文本框巾输入2500,单位选择“mmpm”。单击展开“进给率”选项组下的“更多”选项栏,在“进刀”文本框中输入1000,单位选择“mmpm”,其他参数采用默认值,单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

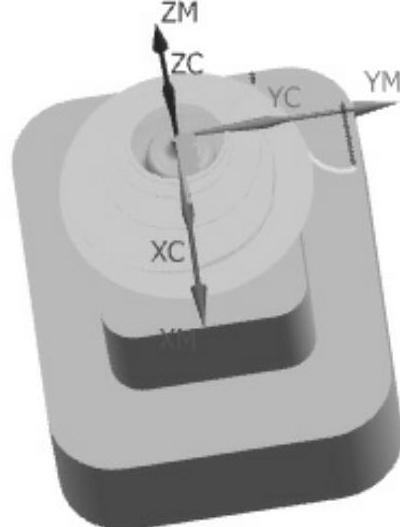

8.产生刀具路径

1)单击“操作”选项组下的“生成”按钮 产生刀具路径,观察刀具路径的特点。

产生刀具路径,观察刀具路径的特点。

2)单击“确定”按钮,接受生成的刀具路径,刀具轨迹如图10-92所示。

图10-91 “非切削移动”对话框

图10-92 “进给和速度”对话框

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。