1.复制下层侧面精加工

在操作导航器视图中选择上面所创建的下层侧面精加工(XCM_FIN),单击右键,在弹出的菜单中选择“复制”命令,即可复制刀具路径XCM_FIN。

2.粘贴刀具路径

在操作导航器视图中选择程序组“CK_A2”,单击右键,在弹出的菜单中选择“内部粘贴”命令。在程序组“CK_A2”下将生成新的刀具路径XCM_FIN_COPY,新的刀具路径名称前有禁止符号 ,表示该路径需要重新生成。

,表示该路径需要重新生成。

3.修改刀具路径的名称

选择粘贴的刀具路径,单击右键,在弹出的菜单中选择“重命名”命令,刀具路径名称部分将出现方框,在方框内输入新的刀具路径名称:XDM_FIN。

4.编辑XDM_FIN加工操作

选择XDM_FIN刀具路径,单击右键,在弹出的菜单中选择“编辑”命令,系统弹出“平面铣”对话框。

(1)重新指定部件边界

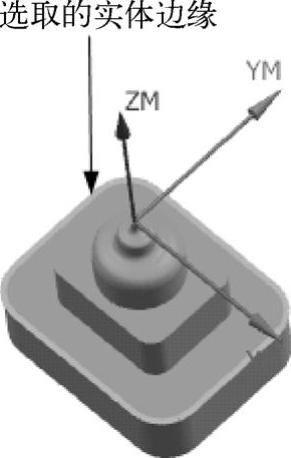

在“平面铣”对话框中,单击“几何体”选项组,将“几何体”选项组展开,然后单击“指定部件边界”后的“选择或编辑部件边界”按钮 ,系统弹出“编辑边界”对话框。单击“移除”按钮,删除以前的边界几何体,系统将弹出“边界几何体”对话框。“模式”下拉列表中选择“曲线/边”,系统弹出“创建边界”对话框。“刀具位置”下拉列表中选择“对中”,选择如图10-55所示的实体边缘,单击“确定”按钮,系统返回到“边界几何体”对话框。单击“确定”按钮,系统返回到“编辑边界”对话框。单击“确定”按钮,系统返回到“平面铣”对话框。

,系统弹出“编辑边界”对话框。单击“移除”按钮,删除以前的边界几何体,系统将弹出“边界几何体”对话框。“模式”下拉列表中选择“曲线/边”,系统弹出“创建边界”对话框。“刀具位置”下拉列表中选择“对中”,选择如图10-55所示的实体边缘,单击“确定”按钮,系统返回到“边界几何体”对话框。单击“确定”按钮,系统返回到“编辑边界”对话框。单击“确定”按钮,系统返回到“平面铣”对话框。

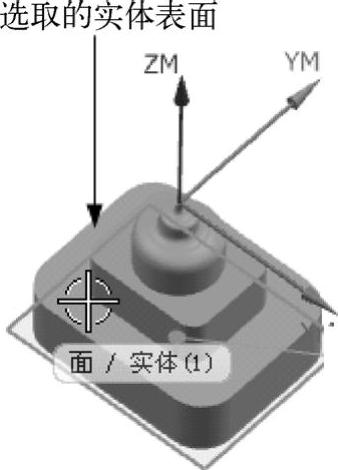

(2)重新选择底平面

在“平面铣”对话框中,单击“指定底面”后的“选择或编辑底平面几何体”按钮 ,系统弹出“平面”对话框。然后,选择如图10-56所示的实体表面,单击“确定”按钮,系统返回到“平面铣”对话框。

,系统弹出“平面”对话框。然后,选择如图10-56所示的实体表面,单击“确定”按钮,系统返回到“平面铣”对话框。

图10-55 选取的实体边缘

图10-56 选取的实体表面

(3)确定切削用量

在“平面铣”对话框中,如图10-57所示,在“切削模式”下拉列表中选择“轮廓加工”,在“步距”下拉列表中选择“恒定”,在“最大距离”文本框中输入0.1,单位选择“mm”。

(4)设置切削层

在“平面铣”对话框中,单击“切削层”按钮 ,系统弹出“切削层”对话框。在“类型”下拉列表中选择“用户定义”,在“公共”文本框中输入0.5,其他参数采用默认值,单击“确定”按钮,系统返回到“平面铣”对话框。

,系统弹出“切削层”对话框。在“类型”下拉列表中选择“用户定义”,在“公共”文本框中输入0.5,其他参数采用默认值,单击“确定”按钮,系统返回到“平面铣”对话框。

图10-57 “平面铣”对话框

(5)设置切削参数

在“平面铣”对话框中,单击“切削参数”按钮 ,系统弹出如图10-58所示的“切削参数”对话框。单击“更多”选项卡,在“刀具夹持器”文本框中输入0.5,在“刀柄”文本框中输入0.5,其他各项参数按默认值设定。单击“确定”按钮,系统返回到“平面铣”对话框。

,系统弹出如图10-58所示的“切削参数”对话框。单击“更多”选项卡,在“刀具夹持器”文本框中输入0.5,在“刀柄”文本框中输入0.5,其他各项参数按默认值设定。单击“确定”按钮,系统返回到“平面铣”对话框。

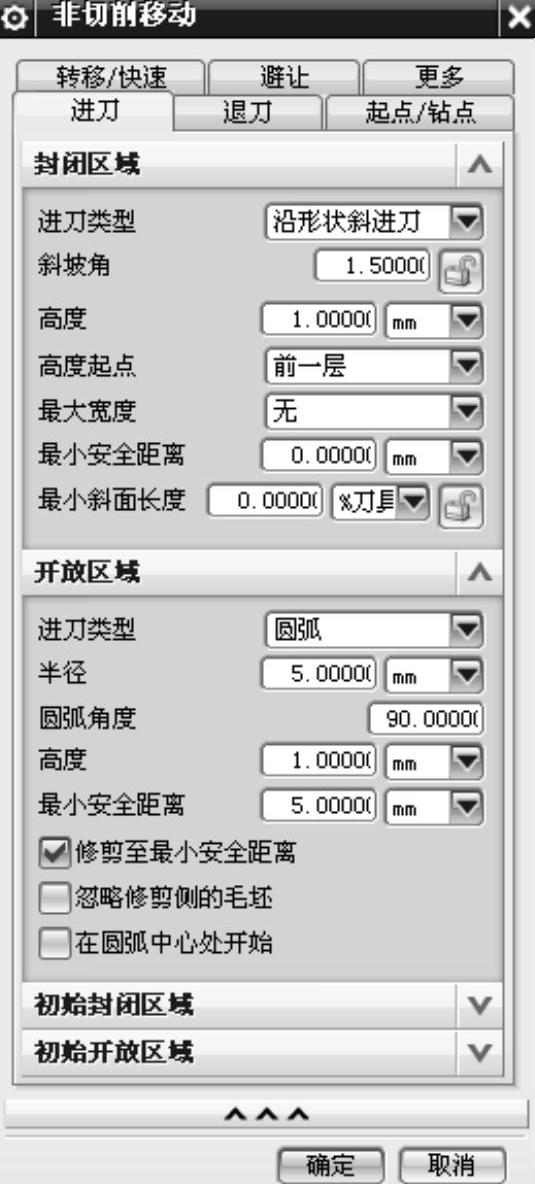

(6)设置非切削参数

在“平面铣”工序对话框中,单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

在“非切削移动”对话框中,单击“进刀”选项卡,按图10-59所示设定各参数。

(https://www.xing528.com)

(https://www.xing528.com)

图10-58 “切削参数”对话框

图10-59 “进刀”选项卡

·在“封闭区域”选项组下的“进刀类型”下拉列表中选择“沿形状斜进刀”。

·在“斜坡角”文本框中输入1.5。

·在“高度”文本框中输入1,单位选择“mm”。

·在“高度起点”下拉列表中选择“前一层”。

·在“开放区域”选项组下的“进刀类型”下拉列表中选择“圆弧”。

·在“半径”文本框中输入5,单位选择“mm”。

·其他选项参数不变。

在“非切削移动”对话框中,单击“退刀”选项卡,按图10-60所示设定各参数。

·在“退刀”选项组下的“退刀类型”下拉列表中选择“与进刀相同”。

·其他选项参数不变。

在“非切削移动”对话框中,单击“转移/快速”选项卡,按图10-61所示设定各参数。

图10-60 “退刀”选项卡

图10-61 “转移/快速”选项卡

·在“区域之间”选项组下的“转移类型”下拉列表中选择“直接”。

·在“区域内”选项组下的“转移类型”下拉列表中选择“直接”。

·其他选项参数不变。

当所有非切削移动参数设置完后(其中很多选项采用默认值),单击“非切削移动”对话框中的“确定”按钮,系统返回到“平面铣”对话框。

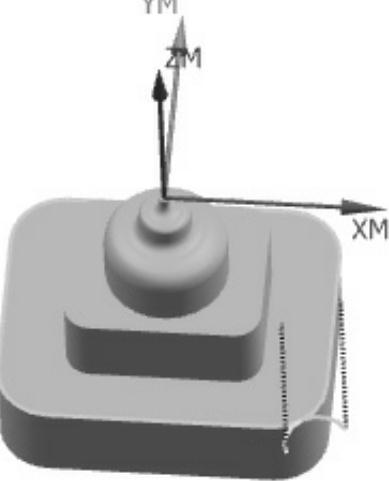

(7)产生刀具路径

单击“操作”选项组下的“生成”按钮 产生刀具路径,观察刀具路径的特点。单击“确定”按钮,接受生成的刀具路径,刀具轨迹如图10-62所示。

产生刀具路径,观察刀具路径的特点。单击“确定”按钮,接受生成的刀具路径,刀具轨迹如图10-62所示。

图10-62 下层底面精加工刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。