1.创建工序

单击“刀片”工具条中的“创建工序”按钮 ,系统弹出如图10-30所示的“创建工序”对话框,按图10-30设置各选项:

,系统弹出如图10-30所示的“创建工序”对话框,按图10-30设置各选项:

·在“类型”下拉列表中选择“mill_planar”。

·在“工序子类型”选择PLANAR_MILL即图标为 。

。

·在“程序”下拉列表中选择“CK_A1”。

·在“几何体”下拉列表中选择“WORKPIECE”。

·在“刀具”下拉列表中选择“D10”。

·在“方法”下拉列表中选择“METHOD”。

·在“名称”文本框中输入“XCM_SIMI_FIN”。

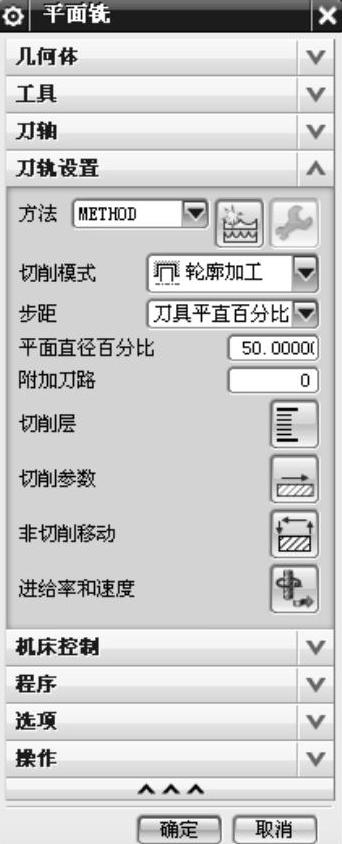

设置完后,单击“确定”按钮,系统弹出如图10-31所示的“平面铣”对话框。

图10-30 “创建工序”对话框

图10-31 “平面铣”对话框

2.创建几何体

(1)创建部件边界

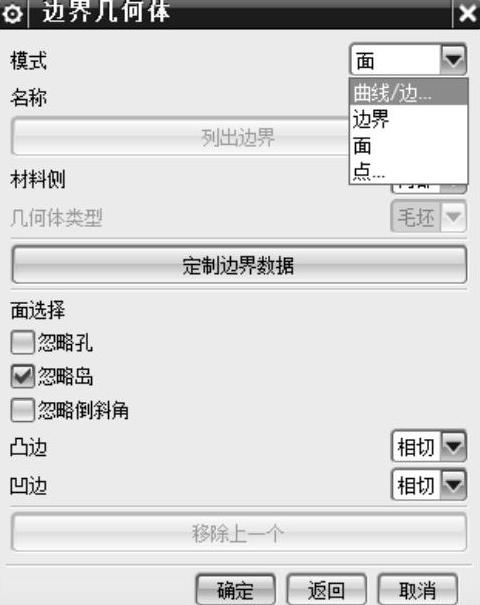

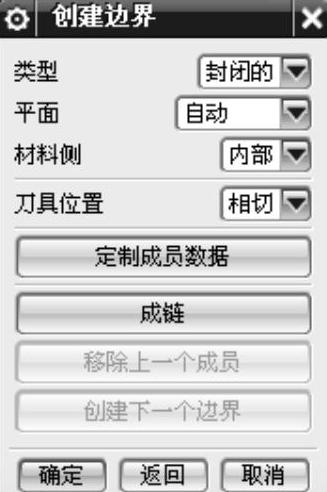

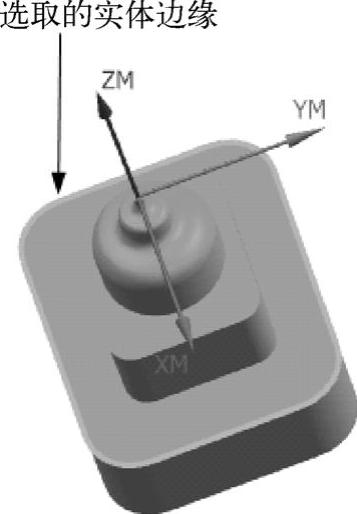

在“平面铣”对话框rf1,单击“几何体”选项组将其展开,然后单击“指定部件边界”后的“选择或编辑部件边界”按钮 ,系统弹出如图10-32所示的“边界几何体”对话框。在“模式”下拉列表rf1选择“曲线/边”,系统弹出如图10-33所示的“创建边界”对话框。在“类型”下拉列表中选择“封闭的”,在“平面”下拉列表中选择“自动”,在“材料侧”下拉列表中选择“内部”,在“刀具位置”下拉列表中选择“相切”,然后选择如图10-34所示的实体边缘,单击“确定”按钮,系统返回到“边界几何体”对话框。单击“确定”按钮,系统返回到“平面铣”对话框。

,系统弹出如图10-32所示的“边界几何体”对话框。在“模式”下拉列表rf1选择“曲线/边”,系统弹出如图10-33所示的“创建边界”对话框。在“类型”下拉列表中选择“封闭的”,在“平面”下拉列表中选择“自动”,在“材料侧”下拉列表中选择“内部”,在“刀具位置”下拉列表中选择“相切”,然后选择如图10-34所示的实体边缘,单击“确定”按钮,系统返回到“边界几何体”对话框。单击“确定”按钮,系统返回到“平面铣”对话框。

图10-32 “边界几何体”对话框

图10-33 “创建边界”对话框

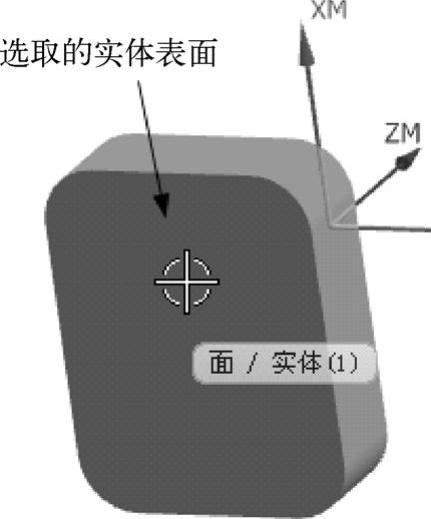

(2)设置底平面

在“平面铣”对话框中,单击“指定底面”后的“选择或编辑底平面几何体”按钮 ,系统弹出如图10-35所示的“平面”对话框。然后,选择如图10-36所示的实体表面,单击“确定”按钮,系统返回到“平面铣”对话框。

,系统弹出如图10-35所示的“平面”对话框。然后,选择如图10-36所示的实体表面,单击“确定”按钮,系统返回到“平面铣”对话框。

图10-34 选取的实体边缘

图10-35 “平面”对话框

3.选择切削方法和切削用量

在“平面铣”对话框中,在“切削模式”下拉列表中选择“轮廓加工”,在“步距”下拉列表中选择“刀具平直百分比”,在“平面直径百分比”文本框中输入50。

4.设置切削层

在“平面铣”对话框中,单击“切削层”按钮 ,系统弹出如图10-37所示的“切削层”对话框。在“类型”下拉列表中选择“恒定”,在“公共”文本框中输入0.5,其他参数采用默认值,单击“确定”按钮,系统返回到“平面铣”对话框。

,系统弹出如图10-37所示的“切削层”对话框。在“类型”下拉列表中选择“恒定”,在“公共”文本框中输入0.5,其他参数采用默认值,单击“确定”按钮,系统返回到“平面铣”对话框。

图10-36 选取的实体表面

图10-37 “切削层”对话框

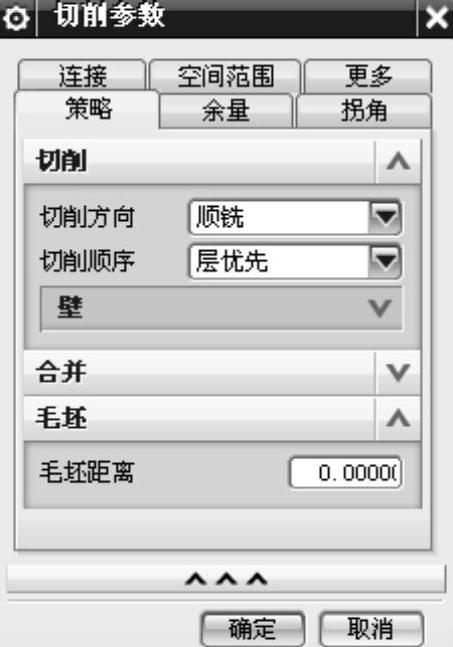

5.设置切削参数

在“平面铣”对话框中,单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

1)单击“策略”选项卡,按图10-38所示设置各项参数:

·设置“切削顺序”为“层优先”。

·“切削方向”为“顺铣”。

·“毛坯距离”为0。

·其他参数采用默认值。

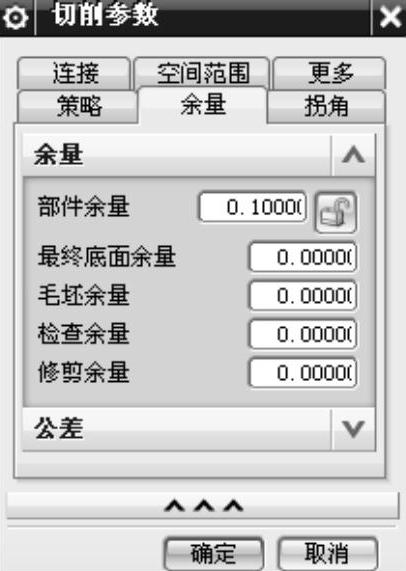

2)选择“余量”选项卡,按图10-39所示设置各项参数:

图10-38 “策略”选项卡

(https://www.xing528.com)

(https://www.xing528.com)

图10-39 “余量”选项卡

·在“部件余量”文本框中输入0.1。

·其他参数采用默认值。

3)单击“更多”选项卡,按图10-40所示设置各项参数:

·在“刀具夹持器”文本框中输入0.5。

·在“刀柄”文本框中输入0.5。

·其他各项参数按默认值设定。

单击“确定”按钮,系统返回到“平面铣”对话框。

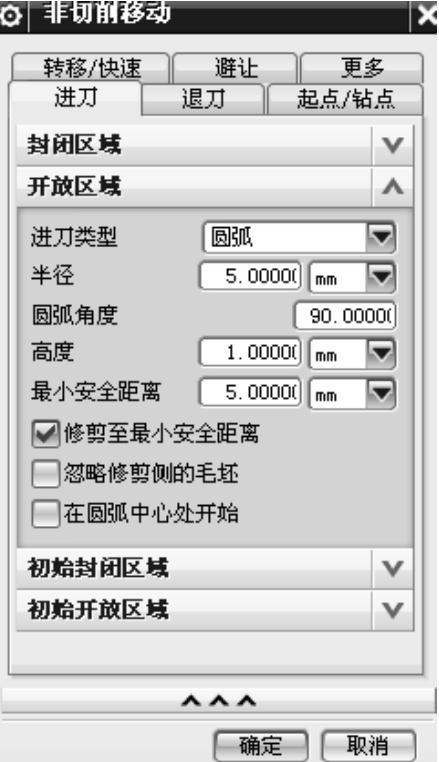

6.设置非切削参数

在“平面铣”对话框中,单击“非切削移动”按钮 ,系统弹出如图10-41所示的“非切削移动”对话框,在该对话框中设置非切削移动参数。

,系统弹出如图10-41所示的“非切削移动”对话框,在该对话框中设置非切削移动参数。

图10-40 “更多”选项卡

图10-41 “进刀”选项卡

(1)设置进刀方式

在“非切削移动”对话框中,单击“进刀”选项卡,按图10-41所示设定各参数。

·在“开放区域”选项组下的“进刀类型”下拉列表中选择“圆弧”。

·在“半径”文本框中输入5,单位选择“mm”。

·在“圆弧角度”文本框中输入90。

·在“高度”文本框中输入1,单位选择“mm”。

·在“最小安全距离”文本框中输入5,单位选择“mm”。

·其他选项依照默认值设定。

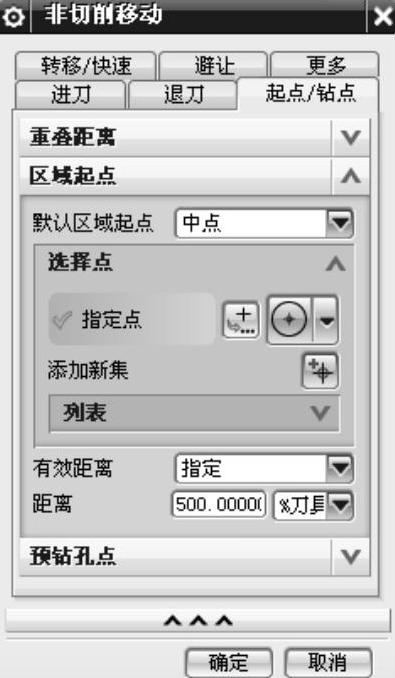

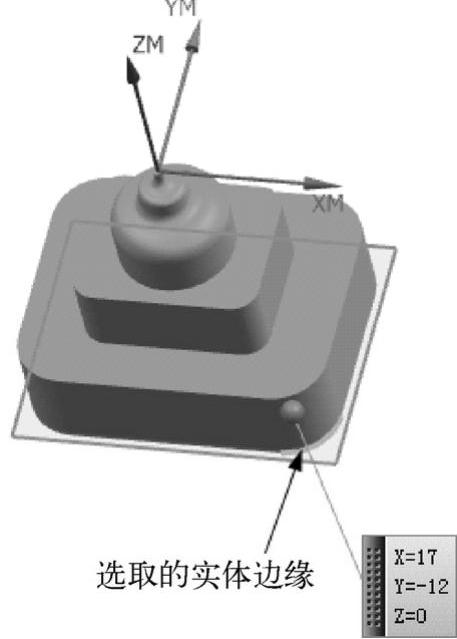

(2)设置起点/钻点

在“非切削移动”对话框中,单击“起点/钻点”选项卡,如图10-42所示。在“区域起点”选项组下的“指定点”后的下拉列表中选择“圆弧中心” ,然后选择如图10-43所示的实体边缘,其他选项采用默认值。

,然后选择如图10-43所示的实体边缘,其他选项采用默认值。

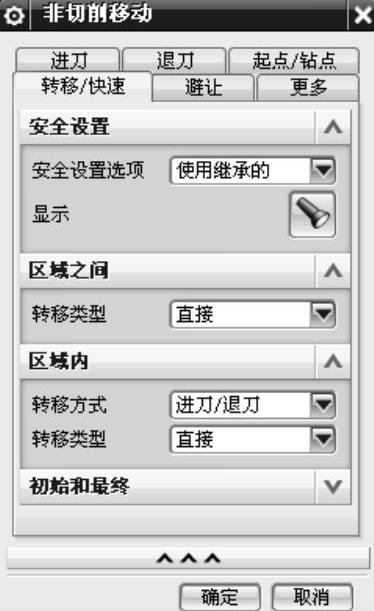

(3)设置转移/快速

在“非切削移动”对话框中,单击“转移/快速”选项卡,按图10-44所示设定各参数。

·在“区域之间”选项组下的“转移类型”下拉列表中选择“直接”。

·在“区域内”选项组下的“转移类型”下拉列表中选择“直接”。

·其他选项依照默认值设定。

当所有非切削移动参数设置完后(其中很多选项采用默认值),单击“确定”按钮,系统返回到“平面铣”对话框。

7.设置进给和速度

在“平面铣”对话框中,单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

,系统弹出“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

在“主轴速度”文本框中输入12000,单击“主轴速度”选项组下的“更多”选项栏,将其展开,在“输出模式”下拉列表中选择“RPM”,在“方向”下拉列表中选择“顺时针”。

在“切削”文本框中输入8000,单位选择“mmpm”。单击“进给率”选项组下的“更多”选项栏将其展开,在“进刀”文本框中输入5000,单位选择“mmpm”,其他参数采用默认值,单击“确定”按钮,系统返回到“平面铣”对话框。

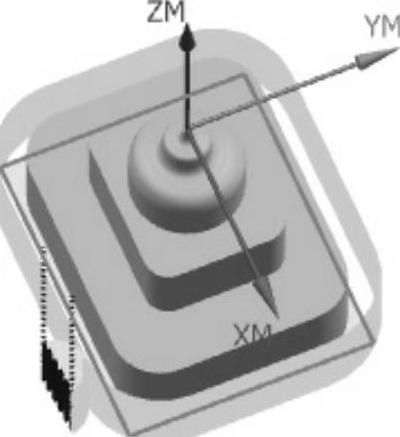

8.产生刀具路径

1)单击“操作”选项组下的“生成”按钮 产生刀具路径,观察刀具路径的特点。

产生刀具路径,观察刀具路径的特点。

2)单击“确定”按钮,接受生成的刀具路径,刀具路径如图10-45所示。

图10-42 “起点/钻点”选项卡

图10-43 选取的实体边缘

图10-44 “转移/快速”选项卡

图10-45 下层侧面半精加工刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。