单击“导航器”工具条中的“程序顺序视图”按钮 ,“操作导航器”切换到程序顺序视图。

,“操作导航器”切换到程序顺序视图。

1.创建工序

单击“刀片”工具条中的“创建工序”按钮 ,系统弹出如图10-17所示的“创建工序”对话框,按图10-17设置各选项。

,系统弹出如图10-17所示的“创建工序”对话框,按图10-17设置各选项。

·在“类型”下拉列表中选择“mill_contour”。

·“工序子类型”选择第1行第1个图标 。

。

·在“程序”下拉列表中选择“CK_A1”。

·在“几何体”下拉列表中选择“WORKPIECE”。

·在“刀具”下拉列表中选择“D10”。

·在“方法”下拉列表中选择“METHOD”。

·在“名称”文本框中输入“CAV_ROU”。

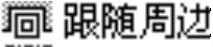

单击“确定”或者“应用”按钮,系统弹出如图10-18所示的“型腔铣”对话框。

2.选择切削方式和设置切削用量

在“型腔铣”对话框中,按图10-18所示进行用户参数设置。

·在“切削模式”下拉列表中选择 。

。

·在“步距”下拉列表中选择“刀具平直百分比”。

·在“平面直径百分比”文本框中输入65。

·在“每刀的公共深度”下拉列表中选择“恒定”。

·在“最大距离”文本框中输入0.5。

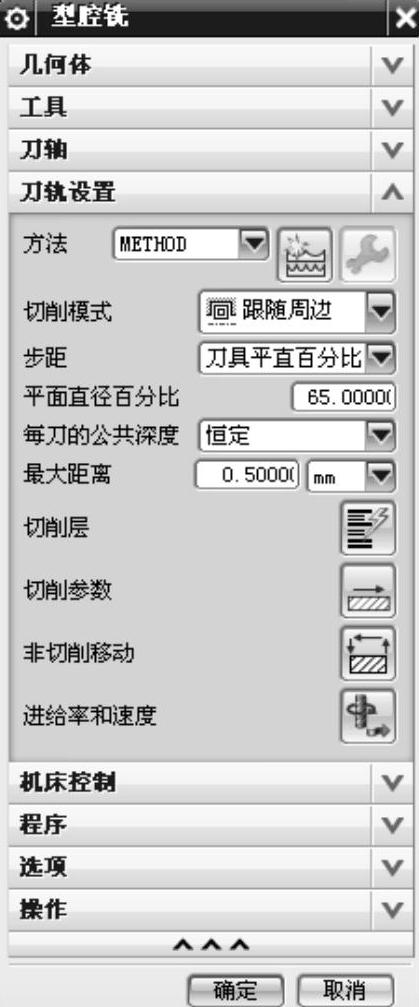

3.设置切削层

在“型腔铣”对话框中,单击“切削层”按钮 ,系统弹出如图10-19所示的“切削层”对话框。单击“范围定义”选项组下的“列表”按钮,将列表展开,然后选择列表中的范围4、范围深度44.99,单击“移除”按钮

,系统弹出如图10-19所示的“切削层”对话框。单击“范围定义”选项组下的“列表”按钮,将列表展开,然后选择列表中的范围4、范围深度44.99,单击“移除”按钮 ,最后单击“确定”按钮,系统返回到“型腔铣”对话框。

,最后单击“确定”按钮,系统返回到“型腔铣”对话框。

图10-17 “创建工序”对话框

图10-18 “型腔铣”对话框

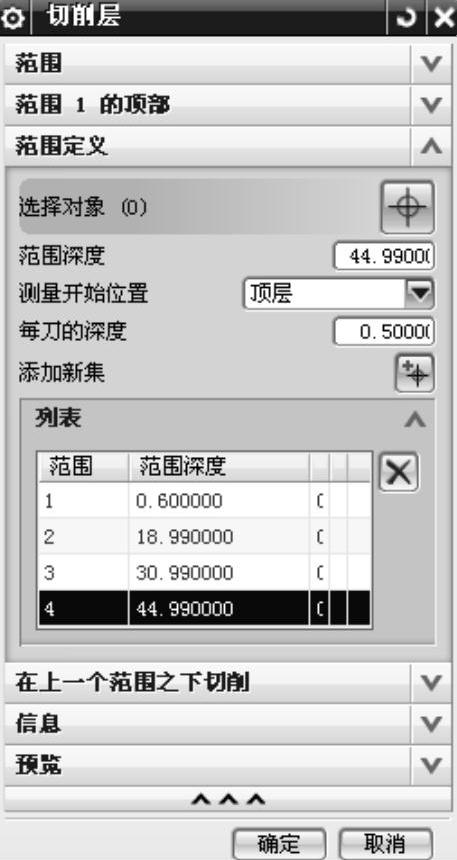

4.设置切削参数

图10-19 “切削层”对话框

图10-20 “策略”选项卡

在“型腔铣”对话框中,单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

1)单击“策略”选项卡,按图10-20所示设置各项参数:

·在“切削顺序”下拉列表中选择“层优先”。

·在“刀路方向”下拉列表中选择“向内”。

·勾选“岛清根”复选框。

·其他各项参数按默认值设定。

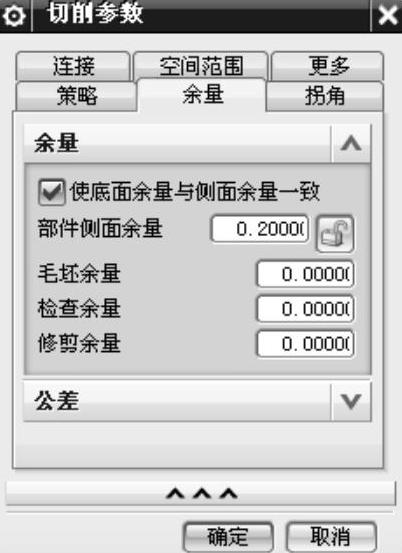

2)单击“余量”选项卡,按图10-21所示设置各项参数:

·勾选“使底面余量与侧面余量一致”复选框。

·在“部件侧面余量”中输入0.2。

·其他各项参数按默认值设定。

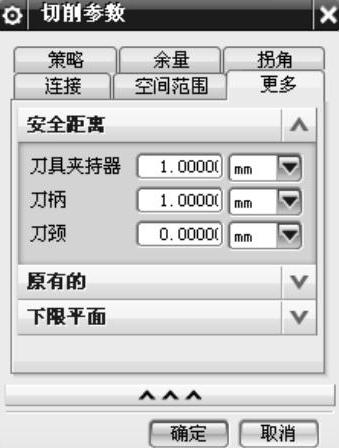

3)单击“更多”选项卡,按图10-22所示设置各项参数:

·在“刀具夹持器”文本框中输入1。

·在“刀柄”文本框中输入1。

·其他各项参数按默认值设定。

单击“确定”按钮,系统返回到“型腔铣”对话框。

图10-21 “余量”选项卡

(https://www.xing528.com)

(https://www.xing528.com)

图10-22 “更多”选项卡

5.设置非切削移动

在“型腔铣”对话框中,单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框,在该对话框中设置非切削移动参数。

,系统弹出“非切削移动”对话框,在该对话框中设置非切削移动参数。

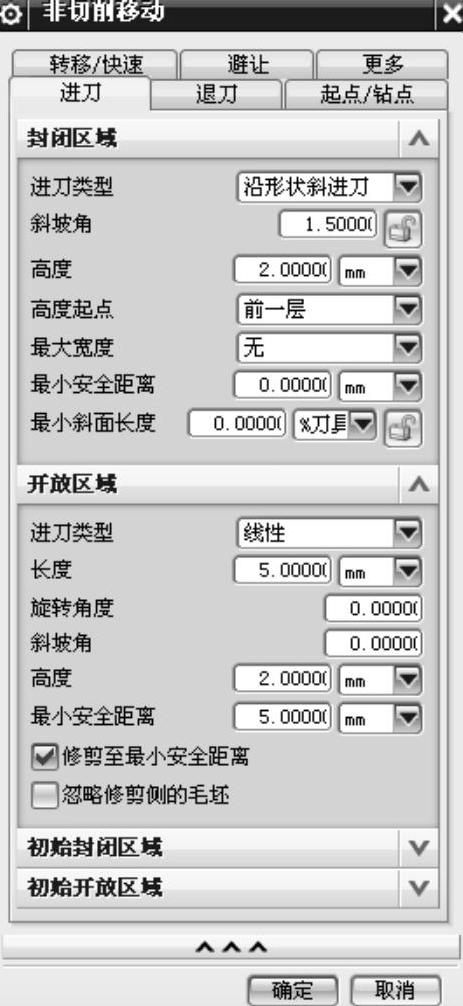

(1)设置进刀方式

在“非切削移动”对话框中,单击“进刀”选项卡,按图10-23所示设定各参数。

·在“封闭区域”选项组下的“进刀类型”下拉列表中选择“沿形状斜进刀”。

·在“斜坡角”文本框中输入1.5。

·在“高度”文本框中输入2。

·在“开放区域”选项组下的“进刀类型”下拉列表中选择“线性”。

·在“长度”文本框中输入5,单位选择“mm”。

·在“高度”文本框中输入2,单位选择“mm”。

·在“最小安全距离”文本框中输入5,单位选择“mm”。

·其他选项依照默认值设定。

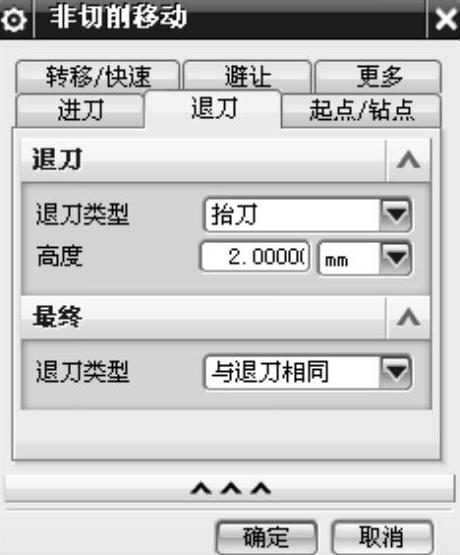

(2)设置退刀方式

在“非切削移动”对话框中,单击“退刀”选项卡,如图10-24所示。在“退刀”选项组下的“退刀类型”下拉列表中选择“抬刀”,在“高度”文本框中输入2,单位选择“mm”,其他选项采用默认值。

图10-23 “进刀”选项卡

图10-24 “退刀”选项卡

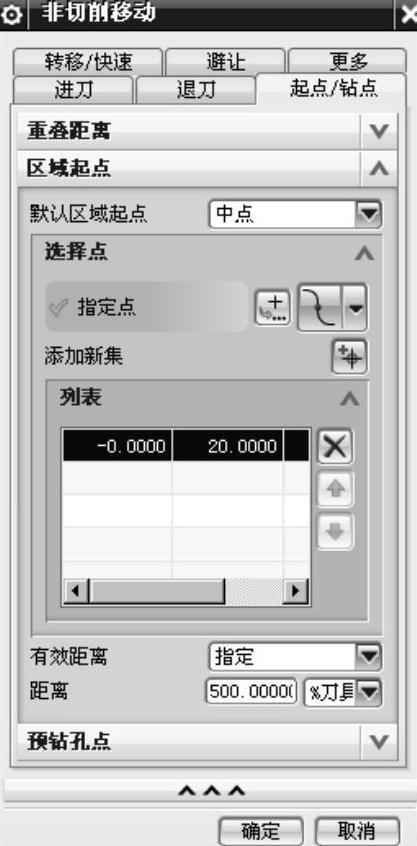

(3)设置起点/钻点

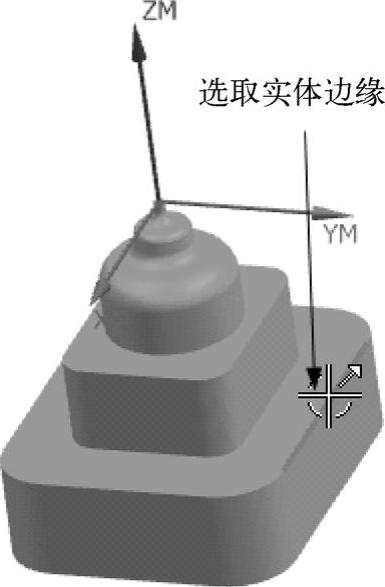

在“非切削移动”对话框中,单击“起点/钻点”选项卡,如图10-25所示。在“区域起点”选项组下的“指定点”后的下拉列表中选择“控制点” ,然后选择如图10-26所示的实体边缘,其他选项采用默认值。

,然后选择如图10-26所示的实体边缘,其他选项采用默认值。

图10-25 “起点/钻点”选项卡

图10-26 选取实体的边缘

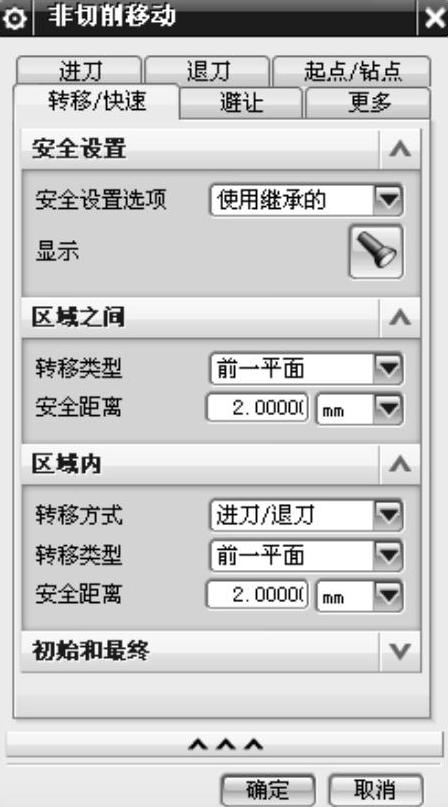

(4)设置转移/快速

在“非切削移动”对话框中,单击“转移/快速”选项卡,按图10-27所示设定各参数。

·在“区域之间”选项组下的“转移类型”下拉列表中选择“前一.甲面”。

·在“安全距离”文本框中输入2,单位选择“mm”。

·在“区域内”选项组下的“转移类型”下拉列表rf1选择“前一平面”。

·在“安全距离”文本框巾输入2,单位选择“mm”。

·其他选项依照默认值设定。

当所有非切削移动参数设置完后,单击“确定”按钮,系统返回到“型腔铣”对话框。

6.设置进给参数

单击“型腔铣”对话框中的“刀轨设置”选项栏下的“进给率和速度”按钮咒,系统弹出如图10-28所示的“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

图10-27 “转移/快速”选项卡

图10-28 “进给率和速度”对话框

在“主轴速度”文本框中输入12000,单击“主轴速度”选项组下的“更多”选项栏,将其展开,在“输出模式”下拉列表中选择“RPM”,“方向”下拉列表中选择“顺时针”。

在“切削”文本框中输入8000,单位选择“mmpm”。单击“进给率”选项组下的“更多”选项栏,将“更多”选项组展开,在“进刀”文本框中输入5000,单位选择“mmpm”,其他参数采用默认值,单击“确定”按钮,系统返回到“型腔铣”对话框。

7.产生刀具路径

1)单击“操作”选项组下的“生成”按钮 产生刀具路径,观察刀具路径的特点。

产生刀具路径,观察刀具路径的特点。

2)单击“确定”按钮,接受生成的刀具路径,刀具轨迹如图10-29所示。

图10-29 粗加工刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。