1.创建固定轴曲面轮廓铣

单击工具条“刀片”中的“创建工序”按钮 ,系统弹出如图9-34所示的“创建工序”对话框,按图9-34设置各选项:

,系统弹出如图9-34所示的“创建工序”对话框,按图9-34设置各选项:

1)“类型”的下拉列表中选择“mill_contour”;

2)“工序子类型”选项选择第2行第1个图标 即固定轴曲面轮廓铣;

即固定轴曲面轮廓铣;

3)“程序”下拉列表中选择“PROGRAM”;

4)“几何体”下拉列表中选择“MCS2”;

5)“刀具”下拉列表中选择“R3”;

6)“方法”下拉列表中选择“MILL_FINISH”;

7)“名称”文本框中输入“FIXED_FIN”。

单击“确定”或者“应用”按钮,系统弹出如图9-35所示的“固定轮廓铣”对话框。

2.选择部件几何体

在如图9-35所示“固定轮廓铣”对话框中,单击“指定部件”后的“选择或编辑部件几何体”按钮 ,系统弹出“部件几何体”对话框。通过鼠标框选所有模型,再单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

,系统弹出“部件几何体”对话框。通过鼠标框选所有模型,再单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

3.确定驱动方式

在“固定轮廓铣”对话框中,“驱动方式”选项组下的“方法”下拉列表中选择“边界”,然后单击“编辑”按钮 ,系统弹出如图9-36所示的“边界驱动方式”对话框。单击“指定驱动几何体”后的“选择或编辑驱动几何体”按钮

,系统弹出如图9-36所示的“边界驱动方式”对话框。单击“指定驱动几何体”后的“选择或编辑驱动几何体”按钮 ,系统弹出如图9-37所示的“边界几何体”对话框。“模式”下拉列表中选择“边界”,系统弹出如图9-38所示的“创建边界”对话框。“刀具位置”下拉列表中选择“相切”;通过层管理设置第20层为可选层,然后选择如图9-39所示的曲线;再设置第20层为不可见层,单击“确定”按钮,系统返回到“边界几何体”对话框。单击“确定”按钮,系统返回到“边界驱动方式”对话框。最后设置各项参数,按图9-36设置各选项:

,系统弹出如图9-37所示的“边界几何体”对话框。“模式”下拉列表中选择“边界”,系统弹出如图9-38所示的“创建边界”对话框。“刀具位置”下拉列表中选择“相切”;通过层管理设置第20层为可选层,然后选择如图9-39所示的曲线;再设置第20层为不可见层,单击“确定”按钮,系统返回到“边界几何体”对话框。单击“确定”按钮,系统返回到“边界驱动方式”对话框。最后设置各项参数,按图9-36设置各选项:

图9-34 “创建工序”对话框

图9-35 “固定轮廓铣”对话框

图9-36 “边界驱动方式”对话框

图9-37 “边界几何体”对话框

·“空间范围”选项组下的“部件空间范围”下拉列表中选择“最大的环”;

·“切削模式”下拉列表中选择“轮廓加工”;

·“切削方向”下拉列表中选择“顺铣”;

·“步距”下拉列表中选择“恒定”;

·“最大距离”文本框中输入0.3;

·“附加刀路”文本框中输入500;

·其他选项采用默认值。

单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

图9-38 “创建边界”对话框

图9-39 选取的曲线

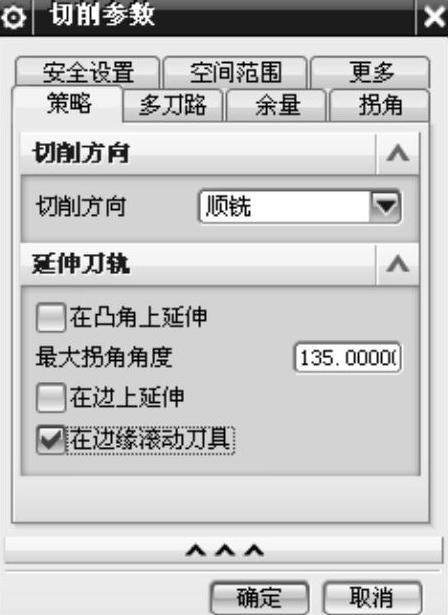

4.设置切削参数

在“固定轮廓铣”对话框中,单击“切削参数”后的“切削参数”按钮 ,系统弹出如图9-40所示的“切削参数”对话框。(https://www.xing528.com)

,系统弹出如图9-40所示的“切削参数”对话框。(https://www.xing528.com)

单击“策略”选项卡,按如图9-40所示设置各项参数:选中“在边缘滚动刀具”复选框,其他参数按默认值设置。

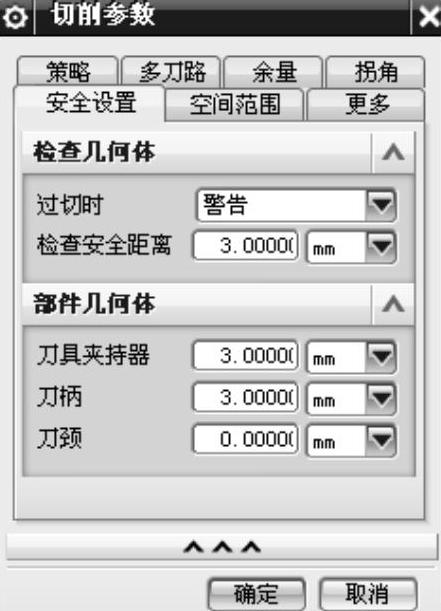

单击“安全设置”选项卡,按如图9-41所示设置各项参数:“过切时”下拉列表中选择“警告”,其他参数按默认值设置。

图9-40 “切削参数”对话框1

图9-41 “切削参数”对话框2

单击“更多”选项卡,按如图9-42所示设置各项参数:“最大步长”文本框中输入100,其他参数按默认值设置。单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

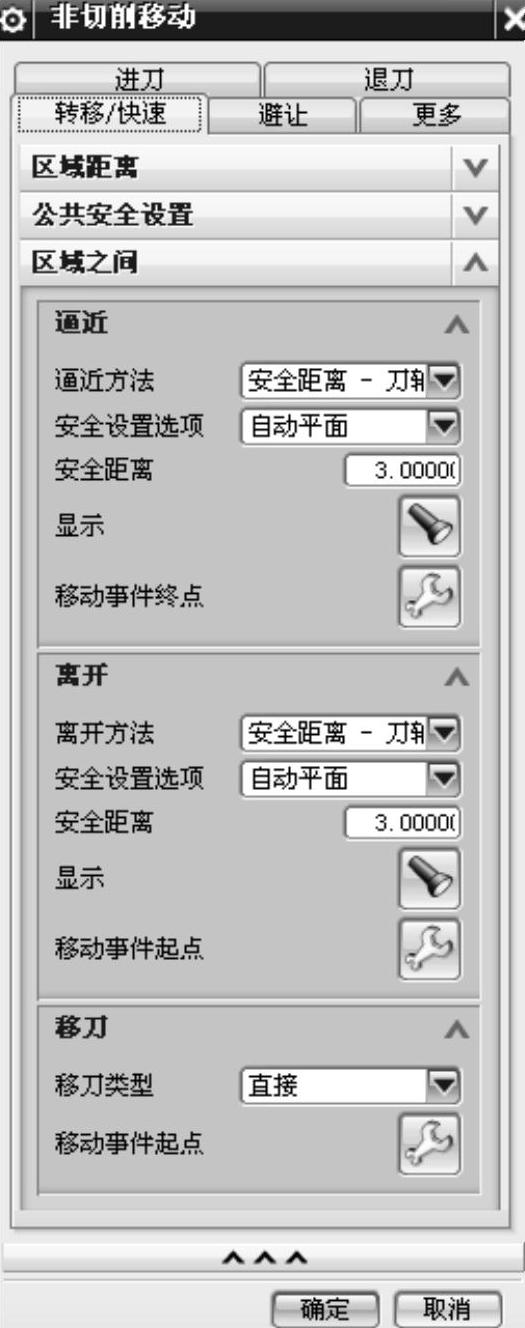

5.设置非切削移动

在“固定轮廓铣”对话框中,单击“非切削移动”后的“非切削移动”按钮 ,系统弹出如图9-43所示的“非切削移动”对话框。

,系统弹出如图9-43所示的“非切削移动”对话框。

图9-42 “切削参数”对话框3

图9-43 “非切削移动”对话框1

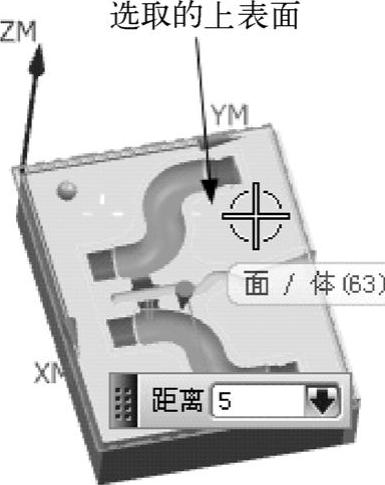

在“非切削移动”对话框中,单击“进刀”选项卡,按图9-43所示设定各参数。“开放区域”选项组下的“进刀类型”下拉列表中选择“插削”,“进刀位置”下拉列表中选择“平面”,然后单击“指定平面”后的“平面对话框”按钮 ,系统弹出如图9-44所示的“平面”对话框。选择如图9-45所示的零件模型上表面,然后在“距离”文本框中输入5,单击“确定”按钮,系统返回到“非切削移动”对话框。在“高度”文本框中输入0,“根据部件/检查”选项组下的“进刀类型”下拉列表中选择“与开放区域相同”。

,系统弹出如图9-44所示的“平面”对话框。选择如图9-45所示的零件模型上表面,然后在“距离”文本框中输入5,单击“确定”按钮,系统返回到“非切削移动”对话框。在“高度”文本框中输入0,“根据部件/检查”选项组下的“进刀类型”下拉列表中选择“与开放区域相同”。

图9-44 “平面”对话框

图9-45 选取的上表面

单击“退刀”选项卡,按图9-46所示设定各参数。“开放区域”选项组下的“退刀类型”下拉列表中选择“与进刀相同”,“根据部件/检查”选项组下的“退刀类型”下拉列表中选择“与开放区域退刀相同”,“最终”选项组下的“退刀类型”下拉列表中选择“与开放区域退刀相同”。

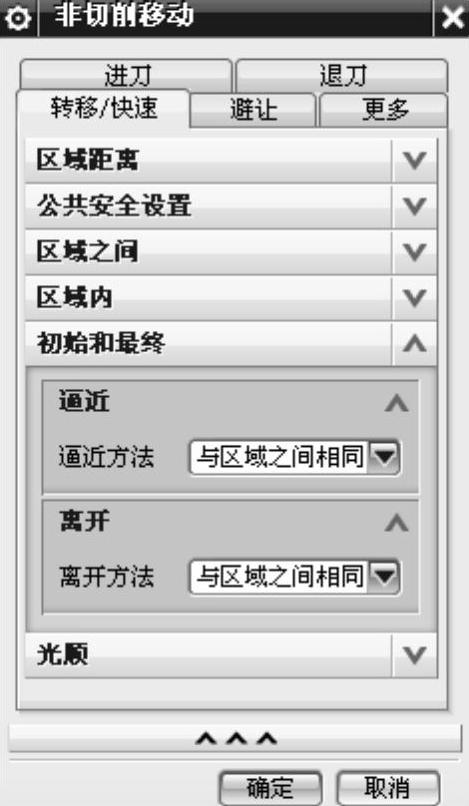

单击“转移/快速”选项卡,按图9-47所示设定各参数。单击“区域之间”选项栏将其展开,“逼近方法”下拉列表中选择“安全距离刀轴”,“安全设置选项”下拉列表巾选择“自动平面”,“安全距离”文本框巾输入3;“离开”的设置与“逼近”的设置相同;“移刀类型”下拉列表中选择“直接”。“区域内”选项组下的设置与“区域之间”选项组下的设置完全相同。“初始和最终”选项组下的“逼近方法”和“离开方法”下拉列表中选择“与区域之间相同”,如图9-48所示。

图9-46 “非切削移动”对话框2

图9-47 “非切削移动”对话框3

其他选项卡中的参数全部采用默认值。当所有非切削运动参数设置完后,单击“非切削运动”对话框中的“确定”按钮,系统返回到“固定轮廓铣”对话框。

6.设置进给参数

单击“固定轮廓铣”对话框中的“刀轨设置”选项组下的“进给率和速度”后的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

,系统弹出“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

在“主轴速度”文本框中输入3300,“切削”文本框中输入700,单位选择“mmpm”。其他参数采用默认值,单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

7.产生刀具路径

1)单击“操作”选项组下的“生成”按钮 产生刀具路径,观察刀具路径的特点。

产生刀具路径,观察刀具路径的特点。

2)选择“确定”按钮,接受生成的刀具路径,刀具轨迹如图9-49所示。

图9-48 “非切削移动”对话框4

图9-49 精加工刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。