点位加工用来创建钻孔、扩孔、镗孔和攻丝等刀具路径。钻孔加工的程序相对简单,通常可以在机床上直接输入程序语句进行加工,但对于使用UG NX 8.5进行编程的工件来说,使用UG NX 8.5进行钻孔程序的编制可以直接生成完整程序,使用传输软件将程序输入到机床控制器,可以节省在机床控制器上输入语句而占用机床的时间,缩短辅助时间以提高机床利用率,同时可以降低人工输入可能产生的差错率,这一点在孔的数量较大时尤其明显。另外对某些复杂的工件,其孔的位置分布较复杂,使用UG NX 8.5可以生成一个程序完成所有孔的加工,而使用手工编程的方式较难实现。

点位加工包括钻孔、镗孔、扩孔、较孔、点焊和铆接等,UG NX 8.5的加工应用可为各种点位加工操作创建刀具路径。点位加工的刀具运动由3部分组成:首先刀具快速定位在加工位置上,然后切入零件,最后完成切削后退回。

点位加工的技术要点:

1)在钻孔加工时,需要考虑到钻头的顶部是不平的,需要增加一定的深度值。

2)选择加工形式决定了其参考是否有效,如果选择了不正确的钻孔循环方式,那么所设置的部分参数将可能是无效的。

3)数控铣或者加工中心上不适于加工极深的孔。

4)在钻孔加工前一般要先用中心钻或球头刀钻出引导孔,特别是在斜面上钻孔时。否则,钻头极易偏离中心,严重时甚至会导致钻头折断。(https://www.xing528.com)

5)钻孔加工或者镗孔加工时,一定要注意排屑问题,保证切屑不会挤死。

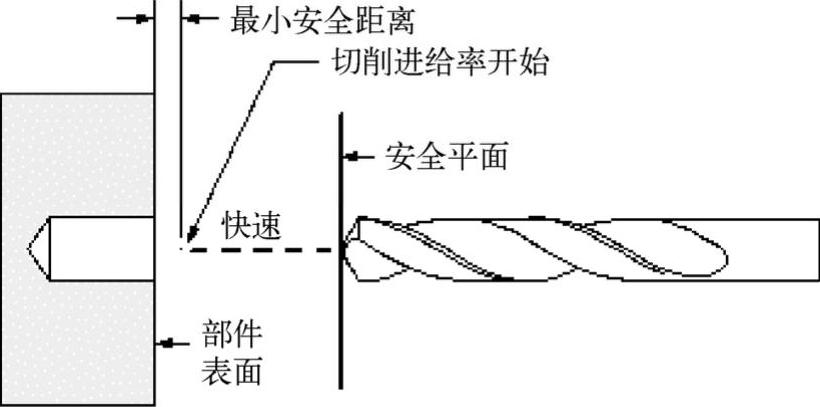

在点位加工中,操作安全点是每个切削运动的起点和终点,也是进刀、退刀、避让、快速移刀等辅助运动的起点和终点。

通常,刀具将以快速或进刀进给率向操作安全点运动,刀具从操作安全点向部件表面上的刀位点运动时,以及切削至指定深度的过程将使用切削进给率,如图6-1所示。但是,如果一个循环处于活动状态,系统将使用“循环参数”菜单中指定的循环进给率。

图6-1 最小安全距离及刀具运动速率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。