1.打开文件并进入加工环境

启动UG NX 8.5,单击“标准”工具条中的“打开”按钮 ,系统弹出“打开”对话框,选择本书光盘中的“X:/5/5_2.prt”文件,单击“OK”按钮。进入加工环境,选择菜单“开始”→“加工”命令。

,系统弹出“打开”对话框,选择本书光盘中的“X:/5/5_2.prt”文件,单击“OK”按钮。进入加工环境,选择菜单“开始”→“加工”命令。

2.创建工序

单击“刀片”工具条中的“创建工序”按钮 ,系统弹出现如图5-80所示的“创建工序”对话框。按图5-80所示设置各选项:

,系统弹出现如图5-80所示的“创建工序”对话框。按图5-80所示设置各选项:

·“类型”下拉列表中选择“mill_contour”;

·“工序子类型”选择“固定轮廓铣”,即图标为 ;

;

·“程序”下拉列表中选择“PROGRAM”;

·“几何体”下拉列表中选择“MCS”;

·“刀具”下拉列表中选择“D10R5”;

·“方法”下拉列表中选择“MILL_FINISH”;

·“名称”文本框中输入FIXED_FIN。

单击“确定”或者“应用”按钮,系统弹出如图5-81所示的“固定轮廓铣”对话框。

图5-80 “创建工序”对话框

图5-81 “固定轮廓铣”对话框

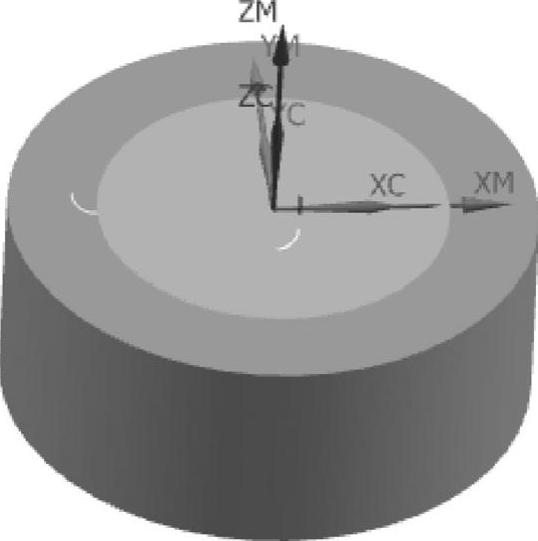

3.指定部件几何体

单击“固定轮廓铣”对话框中的“几何体”选项组将其展开,然后单击“指定部件”后的“选择或编辑部件几何体”按钮 ,系统弹出如图5-82所示的“部件几何体”对话框,选择零件模型,单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

,系统弹出如图5-82所示的“部件几何体”对话框,选择零件模型,单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

图5-82 “部件几何体”对话框

4.确定驱动方式

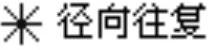

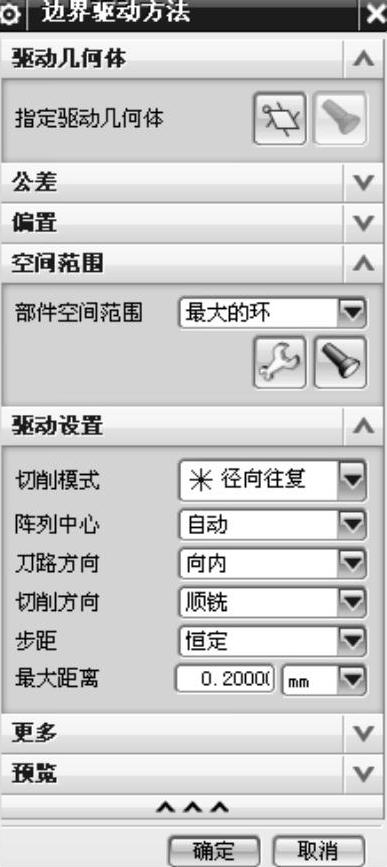

在“固定轴轮铣”对话框中,“驱动方法”选项组下的“方法”下拉列表中选择“边界”,系统弹出如图5-83所示的“边界驱动方法”对话框。单击“指定驱动几何体”后的“选择或编辑驱动几何体”按钮 ,系统弹出如图5-84所示的“边界几何体”对话框。“模式”下拉列表中选择“边界”,系统弹出如图5-85所示的“创建边界”对话框。“刀具位置”下拉列表中选择“对中”;选取如图5-86所示的实体边缘,单击“确定”按钮,系统返回到“边界几何体”对话框。再单击“确定”按钮,系统返回到“边界驱动方法”对话框。最后设置各项参数,按图5-83设置各选项:

,系统弹出如图5-84所示的“边界几何体”对话框。“模式”下拉列表中选择“边界”,系统弹出如图5-85所示的“创建边界”对话框。“刀具位置”下拉列表中选择“对中”;选取如图5-86所示的实体边缘,单击“确定”按钮,系统返回到“边界几何体”对话框。再单击“确定”按钮,系统返回到“边界驱动方法”对话框。最后设置各项参数,按图5-83设置各选项:

·“空间范围”选项组下的“部件空间范围”下拉列表中选择“最大的环”;

·“切削模式”下拉列表中选择 ;

;

·“刀路方向”下拉列表中选择“向内”;

·“阵列中心”下拉列表中选择“自动”;

·“切削方向”下拉列表中选择“顺铣”;

·“步距”下拉列表中选择“恒定”;

·“距离”文本框中输入0.2;

·其他选项采用默认值。

单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

图5-83 “边界驱动方法”对话框

图5-84 “边界几何体”对话框

图5-85 “创建边界”对话框

图5-86 选取的实体边缘

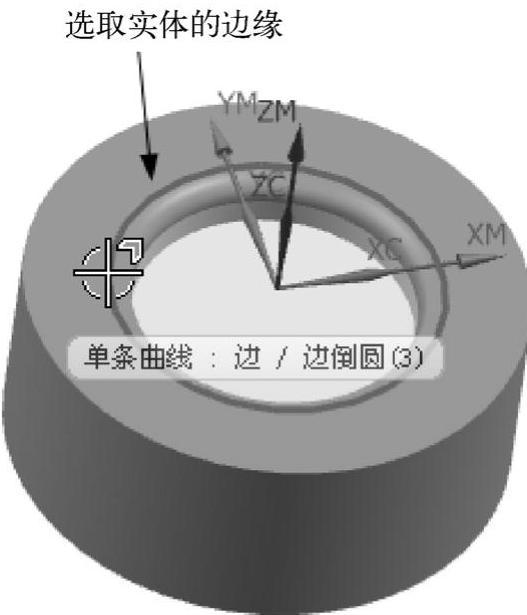

5.设置切削参数

在“固定轮廓铣”工序对话框中,单击“切削参数”后的“切削参数”按钮 ,系统弹出如图5-87所示的“切削参数”对话框。

,系统弹出如图5-87所示的“切削参数”对话框。

1)选择“策略”选项卡,按如图5-87所示设置各项参数:(https://www.xing528.com)

·勾选“在边缘滚动刀具”复选框;

·勾选“在边上延伸”复选框;

·“距离”文本框中输入“30”,单位选择 ;

;

·其他参数按默认值设置。

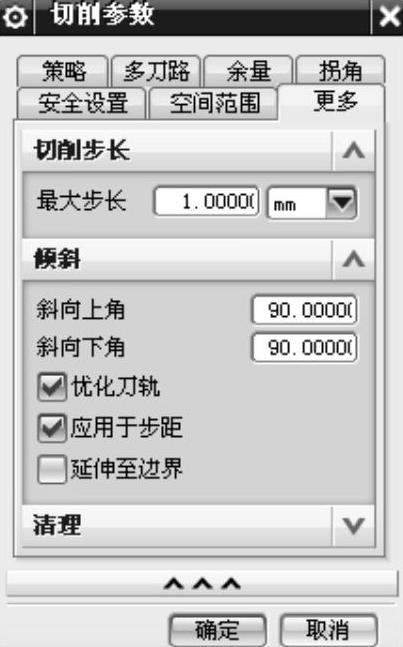

2)选择“更多”选项卡,按如图5-88所示设置各项参数:

·“最大步长”文本框中输入1,单位选择“mm”;

·勾选“优化刀轨”;

·其他参数按默认值设置。

图5-87 “切削参数”对话框1

图5-88 “切削参数”对话框2

单击“确定”按钮,系统返回到“固定轴轮廓”对话框。

6.设置非切削运动

在“固定轮廓铣”工序对话框中,单击“非切削移动”后的“非切削移动”按钮 ,系统弹出如图5-89所示的“非切削移动”对话框。

,系统弹出如图5-89所示的“非切削移动”对话框。

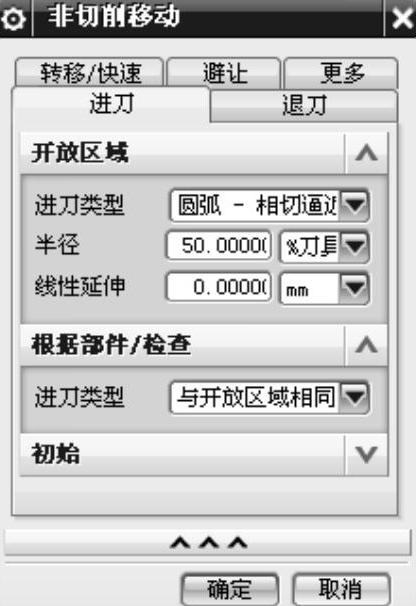

(1)设置进刀方式

在“非切削运动”对话框中,单击“进刀”选项卡,按如图5-89所示设定各参数。

·“开放区域”选项组下的“进刀类型”下拉列表中选择“圆弧—相切逼近”;

·其他两个选项组下“进刀类型”下拉列表中选择“与开放区域相同”;

·其他参数采用默认值。

(2)设置退刀方式

在“非切削运动”对话框中,单击“退刀”选项卡,按如图5-90所示设定各参数。

·“开放区域”选项组下的“退刀类型”下拉列表中选择“圆弧-相切离开”;

·其他参数采用默认值。

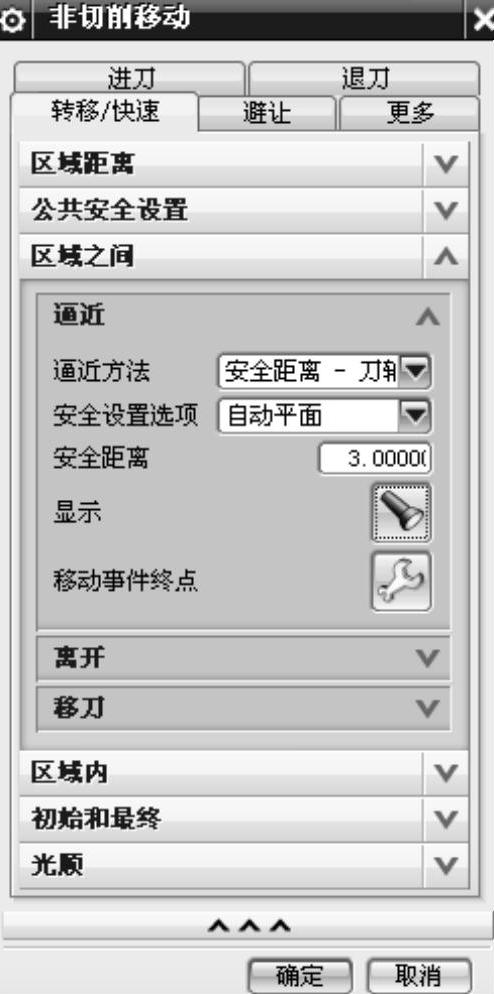

(3)设置传递/快速

在“非切削移动”对话框中,单击“传递/快速”选项卡,如图5-91所示。单击“区域之间”选项组将其展开,然后单击“逼近”按钮将其展开,“逼近方法”下拉列表中选择“安全距离-刀轴”,“安全设置选项”下拉列表中选择“自动平面”,“安全距离”文本框中输入3,用同样的方法设置“离开”和“移刀”的方式。再用同样的方法设置“区域内”选项组中的“逼近”“离开”和“移刀”的方式。单击“确定”按钮,系统返回到“非切削移动”对话框。

图5-89 “非切削移动”对话框1

图5-90 “非切削运动”对话框2

其他选项卡中的参数全部采用默认值。当所有非切削运动参数设置完后,单击“非切削移动”对话框中的“确定”按钮,系统返回到“固定轮廓铣”对话框。

7.设置进给参数

在“固定轮廓铣”工序对话框中,单击“进给率和速度”后的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

在“主轴速度”文本框中输入1500,“切削”文本框中输入550,单击“确定”按钮,系统返回到“固定轮廓铣”对话框。

8.产生刀具路径

1)单击“操作”选项中的“生成”按钮 ,生成刀具路径,观察刀具路径的特点。

,生成刀具路径,观察刀具路径的特点。

2)选择“确定”按钮,接受生成的刀具路径,刀具轨迹如图5-92所示。

图5-91 “非切削移动”对话框3

图5-92 刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。