1.创建工序

启动UG NX 8.5,单击“标准”工具条中的“打开”按钮 ,系统弹出“打开”对话框,选择本书光盘中的“X:/5/5_1.prt”文件,单击“OK”按钮。进入加工环境,选择菜单“开始”→“加工”命令。

,系统弹出“打开”对话框,选择本书光盘中的“X:/5/5_1.prt”文件,单击“OK”按钮。进入加工环境,选择菜单“开始”→“加工”命令。

单击“刀片”工具条中的“创建工序”按钮痧,系统弹出如图5-68所示的“创建工序”对话框。按图5-68所示设置各选项:

·“类型”下拉列表中选择“mill_contour”;

·“工序子类型”选择“非陡峭区域轮廓铣”,即图标为虻;

·“程序”下拉列表中选择“PROGRAM”;

·“几何体”下拉列表中选择“MILL_GEOM_1”;

·“刀具”下拉列表中选择“D6R_L30”;

·“方法”下拉列表中选择“METHOD”;

·“名称”文本框中输入B1。

设置完后,单击“确定”按钮,系统弹出如图5-69所示的“轮廓区域非陡峭”对话框。

图5-68 “创建工序”对话框

图5-69 “轮廓区域非陡峭”对话框

2.设置驱动方式

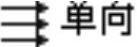

在“轮廓区域非陡峭”对话框中,单击“驱动方法”选项下的“编辑”按钮 ,系统弹出如图5-70所示“区域铣削驱动方法”对话框。按图5-70所示设置各选项:

,系统弹出如图5-70所示“区域铣削驱动方法”对话框。按图5-70所示设置各选项:

·“陡峭空间范围”选项下的“方法”下拉列表中选择“非陡峭”;

·“陡角”文本框中输入60;

·“驱动设置”选项下的“切削模式”下拉列表中选择 ;

;

·“切削方向”下拉列表中选择“顺铣”;

·“步距”下拉列表中选择“恒定”;

·“最大距离”文本框中输入0.08;

·“步距已应用”下拉列表中选择“在平面上”;

·“切削角”下拉列表中选择“指定”;

·“与XC的夹角”文本框中输入0;

·其他参数和选项采用默认值。

单击“确定”按钮,系统退回到“轮廓区域非陡峭”对话框。

3.设置切削参数

单击“轮廓区域非陡峭”对话框中,单击“切削参数”后的“切削参数”按钮 ,系统弹出如图5-71所示的“切削参数”对话框。

,系统弹出如图5-71所示的“切削参数”对话框。

图5-70 “区域铣削驱动方式”对话框

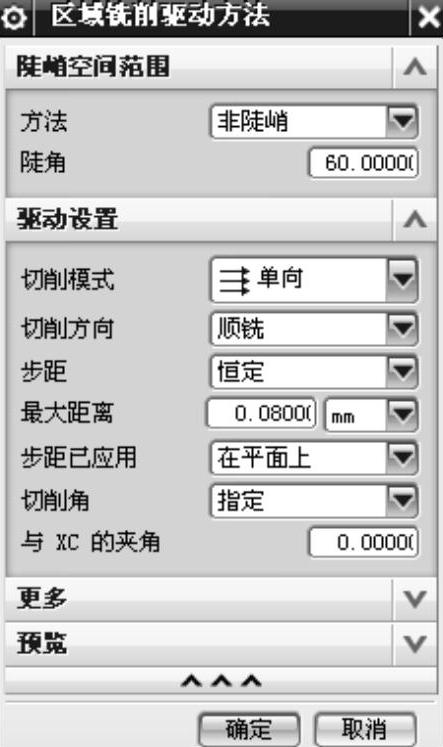

图5-71 “切削参数”对话框1

1)单击“余量”选项卡,按如图5-71所示设置各项参数:

·“部件余量”文本框中输入-0.11;

·“内公差”和“外公差”文本框中输入0.002;

·其他选项依照默认值设定。

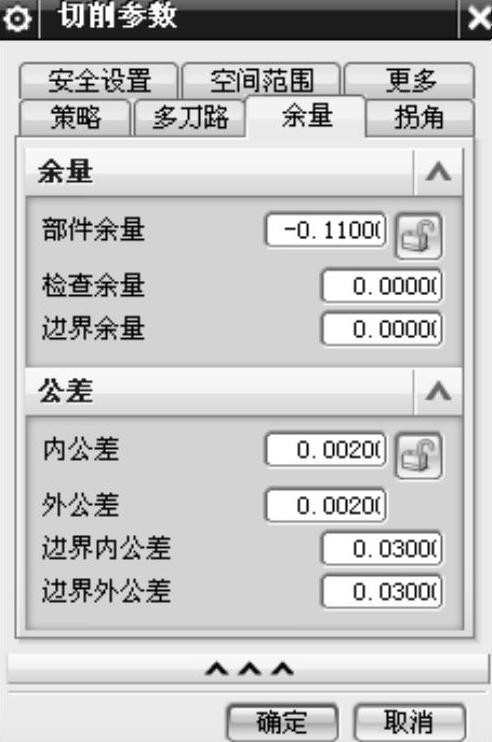

2)单击“安全设置”选项卡,按如图5-72所示设置各项参数:

·“过切时”下拉列表中选择“警告”;

·其他选项采用默认值设定。(https://www.xing528.com)

3)单击“更多”选项卡,按如图5-73所示设置各项参数:

·“最大步长”文本框中输入0.2,单位选择“mm”;

·其他选项采用默认值设定。

图5-72 “切削参数”对话框2

图5-73 “切削参数”对话框3

“切削参数”对话框中的其他选项不需要设置,单击“确定”按钮,系统返回到“轮廓区域非陡峭”对话框。

4.设置非切削参数

在“轮廓区域非陡峭”工序对话框巾,单击“非切削移动”后的“非切削移动”按钮 ,统弹出如图5-74所示的“非切削移动”对话框,在该对话框中设置非切削移动参数。

,统弹出如图5-74所示的“非切削移动”对话框,在该对话框中设置非切削移动参数。

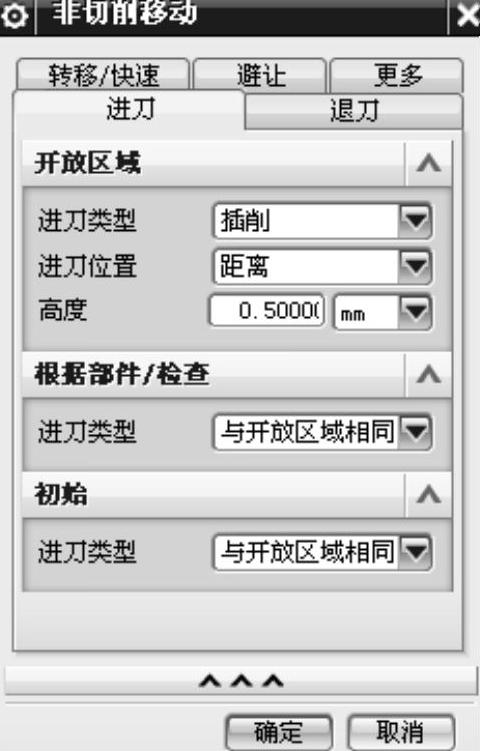

(1)设置进刀方式

在“非切削移动”对话框中,单击“进刀”选项卡,按如图5-74所示设定各参数。

·“进刀类型”下拉列表中选择“插削”;

·“进刀位置”下拉列表中选择“距离”;

·“直高度”文本框中输入0.5,单位选择“mm”;

·其他参数采用默认值。

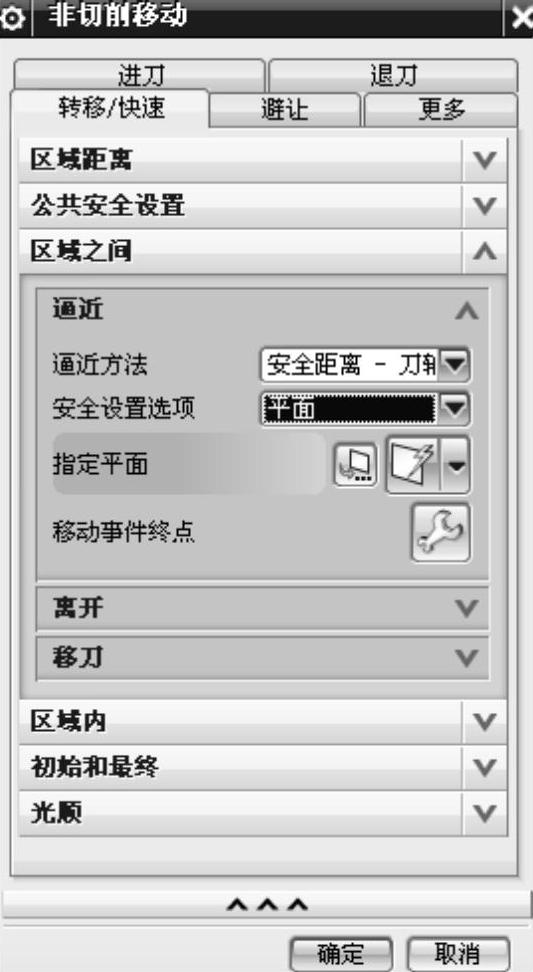

(2)转移/快速

在“非切削移动”对话框中,单击“转移/快速”选项卡,如图5-75所示。单击“区域之间”选项组将其展开,然后单击“逼近”按钮将其展开,“逼近方法”下拉列表中选择“安全距离-刀轴”,“安全设置选项”下拉列表中选择“平面”,然后单击“指定平面”后的“平面对话框”按钮 ,系统弹出如图5-76所示的“平面”对话框,然后选取如图5-76所示的零件模型的上表面,在“距离”文本框中输入3,单击“确定”按钮,系统返回到“非切削移动”对话框中。用上述同样的方法设置“区域之间”的“离开”和“移刀”的方法。用同样的方法设置“区域内”的“逼近”“离开”和“移刀”的方法。“初始和最终”选项下的“逼近”和“离开”中的方法选择“与区域之间相同”。

,系统弹出如图5-76所示的“平面”对话框,然后选取如图5-76所示的零件模型的上表面,在“距离”文本框中输入3,单击“确定”按钮,系统返回到“非切削移动”对话框中。用上述同样的方法设置“区域之间”的“离开”和“移刀”的方法。用同样的方法设置“区域内”的“逼近”“离开”和“移刀”的方法。“初始和最终”选项下的“逼近”和“离开”中的方法选择“与区域之间相同”。

图5-74 “非切削移动”对话框1

图5-75 “非切削移动”对话框2

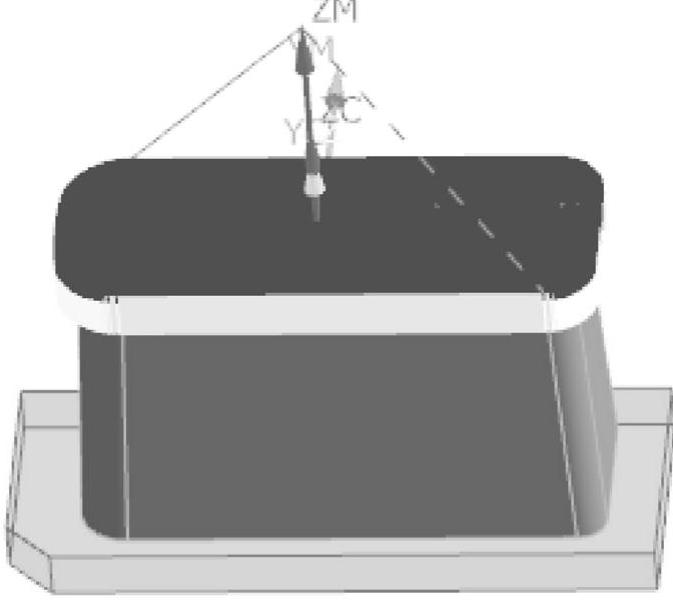

图5-76 “平面”对话框和选取的上表面

(3)设置避让

在“非切削移动”对话框中,单击“避让”选项卡。单击“出发点”选项,将其展开,如图5-77所示,在“点选项”下拉列表中选择“指定”,然后单击“指定点”后的“点对话框”按钮 ,系统弹出“点”对话框。输入坐标(0,0,30),单击“确定”按钮,系统返回到“非切削移动”对话框。“回零点”选项下的“点选项”下拉列表中选择“与起点相同”如图5-77所示。

,系统弹出“点”对话框。输入坐标(0,0,30),单击“确定”按钮,系统返回到“非切削移动”对话框。“回零点”选项下的“点选项”下拉列表中选择“与起点相同”如图5-77所示。

当所有非切削移动参数设置完后(其中很多选项采用默认值),单击“非切削移动”对话框中的“确定”按钮,系统返回到“轮廓区域非陡峭”对话框。

5.设置进给率和速度

在“轮廓区域非陡峭”工序对话框中,单击“进给率和速度”后的“进给率和速度”按钮 ,系统弹出如图5-78所示的“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

,系统弹出如图5-78所示的“进给率和速度”对话框。在该对话框中设置进给速度和主轴转速。

图5-77 “非切削移动”对话框3

图5-78 “进给率和速度”对话框

在“主轴速度”文本框中输入2800,单击“主轴速度”选项组下的“设置”选项组,将“主轴速度”选项组下的“设置”选项组展开,“输出模式”下拉列表框中选择“RPM”,“方向”下拉列表框中选择“顺时针”。

“切削”文本框中输入3200;单击“快速”按钮将其展开,“输出”下拉列表中选择“G1-进给模式”,“快速进给”文本框中输入8000,单位选择“mmpm”。单击“更多”按钮将其展开,“逼近”选择“快速”;“进刀”文本框中输入400,单位选择“mmpm”;“移刀”文本框中输入8000,单位选择“mmpm”;“退刀”文本框中输入400,单位选择“mmpm”。单击“确定”按钮,系统返回到“轮廓区域非陡峭”对话框。

6.产生刀具路径

1)单击“操作”选项中的“生成”按钮 ,生成刀具路径,观察刀具路径的特点。

,生成刀具路径,观察刀具路径的特点。

2)选择“确定”按钮,接受生成的刀具路径,刀具轨迹如图5-79所示。

图5-79 倒圆处精加工刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。