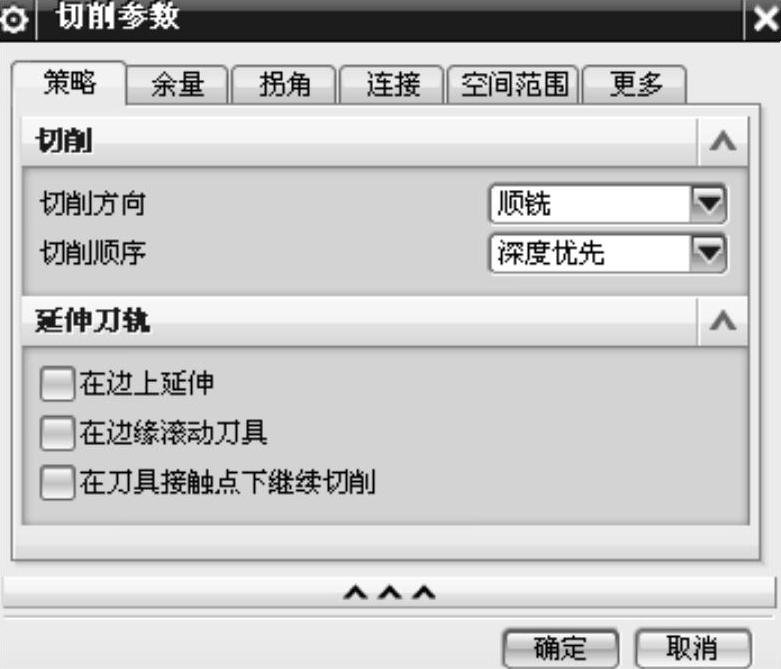

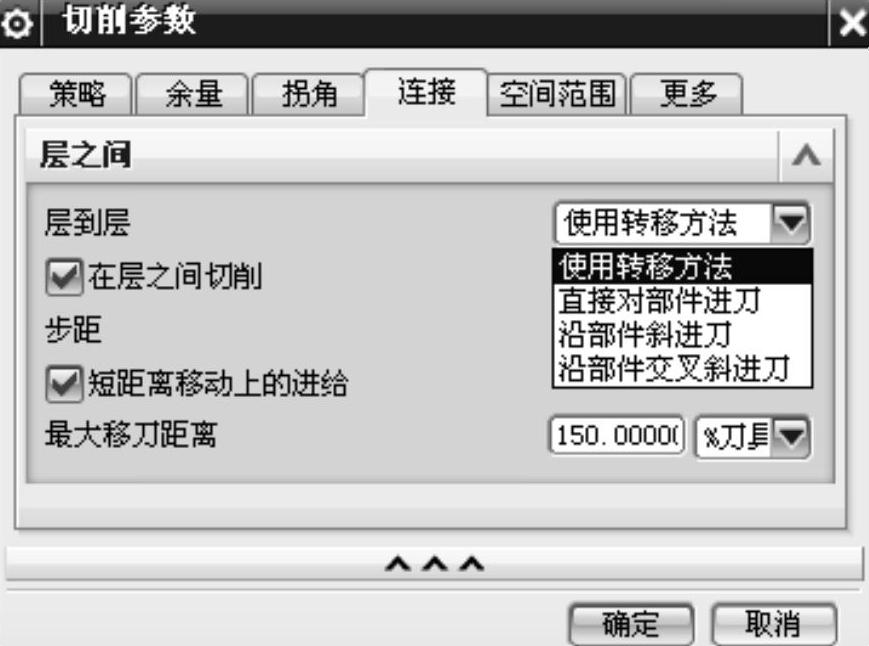

单击“深度加工轮廓”工序对话框中“切削参数”后的“切削参数”按钮 ,系统弹出如图4-31所示的“切削参数”对话框,在该对话框中设置各项参数。

,系统弹出如图4-31所示的“切削参数”对话框,在该对话框中设置各项参数。

图4-31 “切削参数”对话框

1.切削顺序

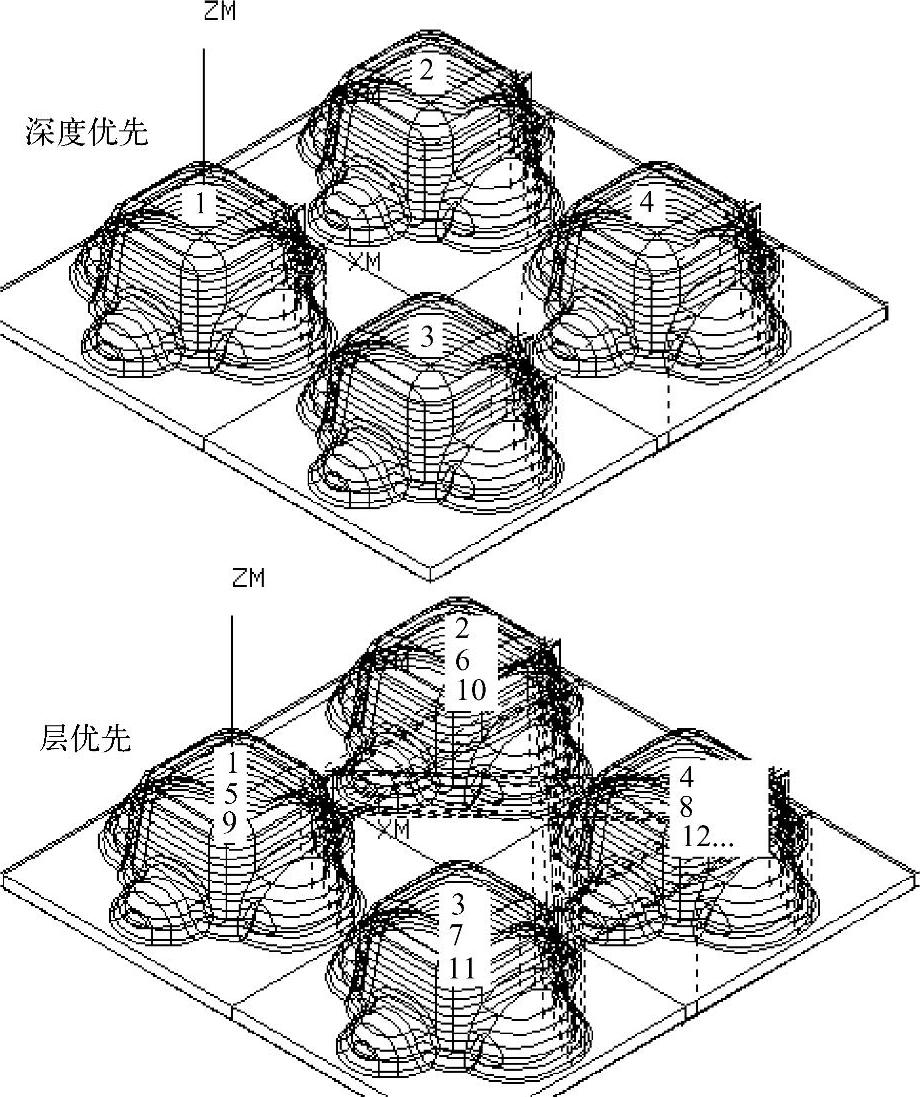

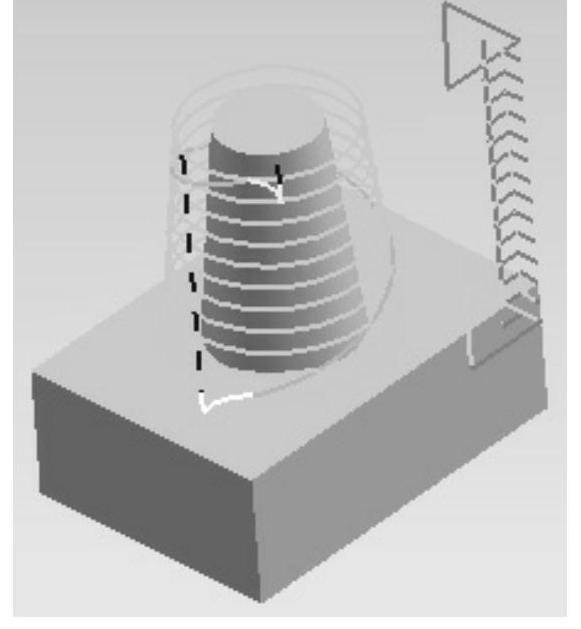

“深度加工轮廓”与按切削区域排列切削轨迹的“型腔铣”不同,它是按形状排列切削轨迹的。用户可以按“深度优先”对形状执行轮廓铣,也可以按“层优先”对形状执行轮廓铣。在前者中,每个形状(例如岛)是在开始对下一个形状执行轮廓铣之前完成轮廓铣的;在后者中,所有形状都是在特定层中执行轮廓铣的,之后切削下一层中的各个形状,如图4-32所示。

图4-32 切削顺序

2.切削方向

“切削方向”选项有“顺铣”“逆铣”和“混合”,其中“顺铣”和“逆铣”在本书的前面已有讲解。混合切削模式是指当每层的刀轨没有封闭时,单向切削模式会产生许多提刀,采用混合切削模式避免提刀,可以提高加工效率,使刀轨更为美观。

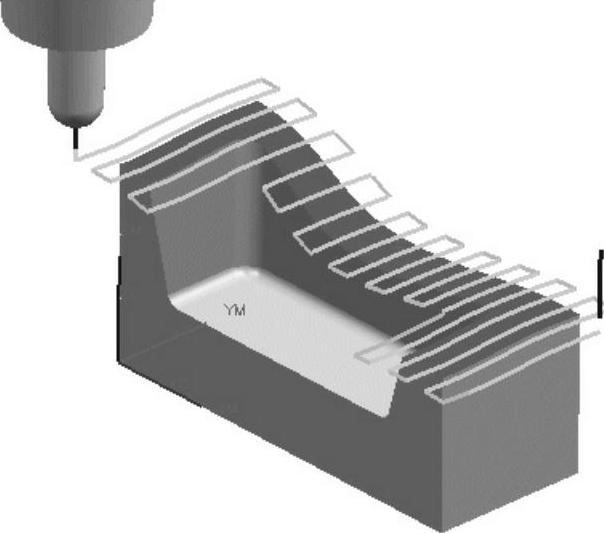

3.在边上延伸

用于避免刀具切削外部边缘时停留在边缘处。选中该复选框,刀具路径从零件几何上抬起一个小距离,并延伸出一段长度,就直接将刀具移动到切削区域的另一侧,从而避免退刀、跨越与进刀等非切削刀具运动,选中该复选框时,可以用刀具直径的百分比或者直接指定值来指定刀具路径边上的延伸长度,如图3-33所示。

图4-33 在边上延伸

4.在边缘滚动刀具

在边缘滚动刀具的边缘轨迹通常是在驱动路径超出零件几何边缘时所发生的不利情况,因为刀具边缘向下滚过时,可能造成过切。是否选中“在边缘滚动刀具”复选框可以控制边缘刀具轨迹的出现。

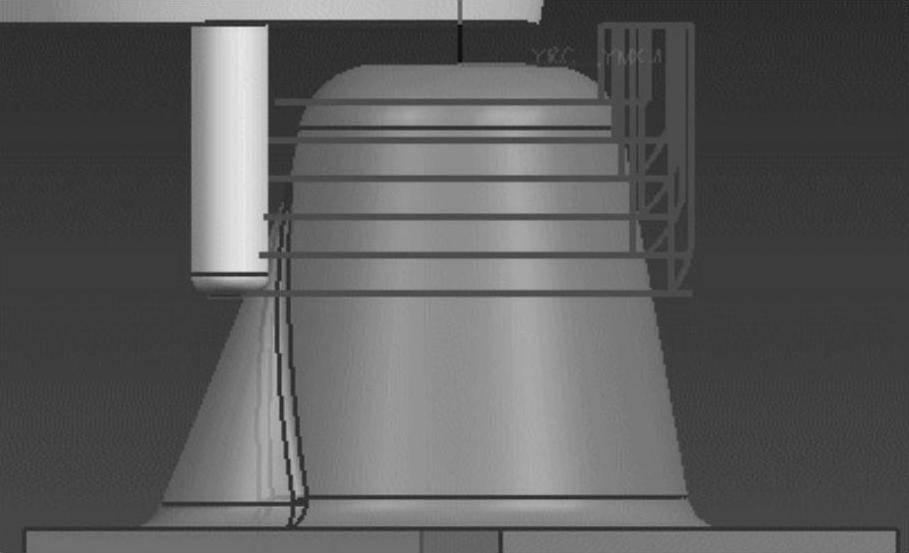

5.使用2D工件

使用2D工件在“深度加工轮廓”中的功能与在“固定和可变轮廓铣”中的功能相似。如图4-34所示是一个“使用2D工件”的示例,在图中,由于刀具不够长而无法切削整个部件,并且刀柄会与部件碰撞。因此,必须使用更长的刀具来切削剩余材料。

图4-34 使用2D工件

6.层到层

“层到层”是“深度加工轮廓”一个特定的切削参数。使用“层到层”可确定刀具从一层到下一层的放置方式,它可切削所有的层而无须抬刀至安全平面,有“使用转移方法”“直接对部件进刀”“沿部件斜进刀”和“沿部件交叉斜进刀”等4个选项,如图4-35所示。

图4-35 “切削参数”对话框(https://www.xing528.com)

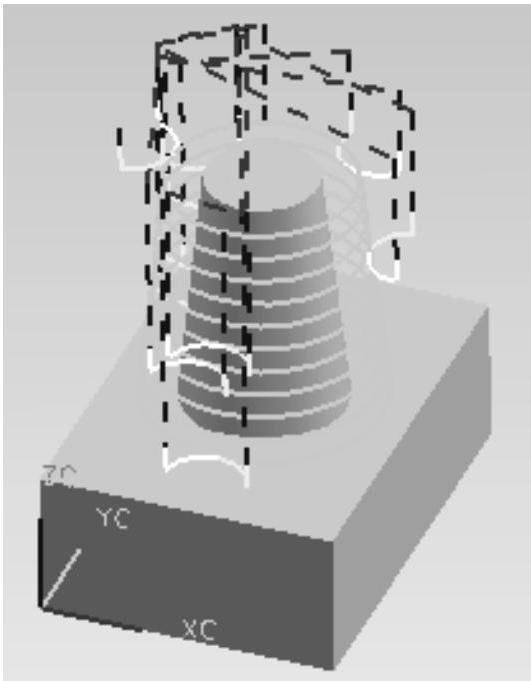

1)使用转换方法:将使用在“进刀/退刀”对话框中所指定的任何信息。如图4-36所示,刀具在完成每个刀轨后都抬刀至安全平面。

2)直接对部件进刀:决定刀具从一个切削层进入下一个切削层的运动像一个普通的步距一样,消除了不必要的内部进刀,如图4-37所示

图4-36 转移方法

图4-37 直接对部件进刀

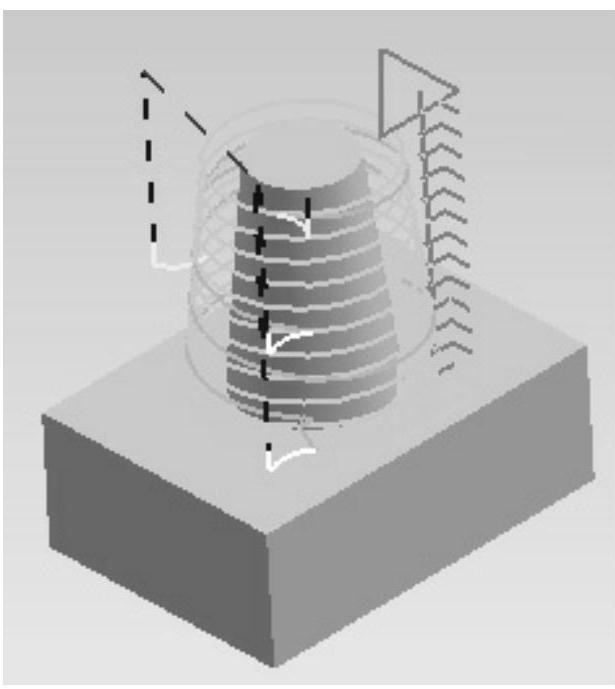

3)沿部件斜进刀:决定了刀具从一个切削层进入下一个切削层的运动是一个斜式运动,消除了不必要的内部进刀,特别适合于高速加工,如图4-38所示。

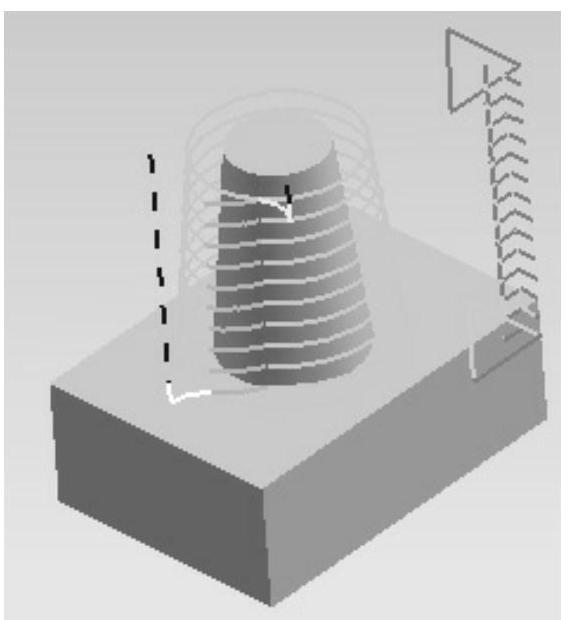

4)沿部件交叉斜进刀:决定了刀具从一个切削层进入下一个切削层的运动是一个斜式运动,且所有斜式运动首尾相接。消除了不必要的内部退刀,特别适合于高速加工,如图4-39所示。

图4-38 沿部件斜进刀

图4-39 沿部件交叉斜进刀

注意:如果用户加工的是开放区域,并将切削方向设置为“混合的”,则在“层到层”下拉菜单中的最后两个选项(“沿部件斜进刀”和“沿部件交叉斜进刀”)都将变灰,此时这两项无效。

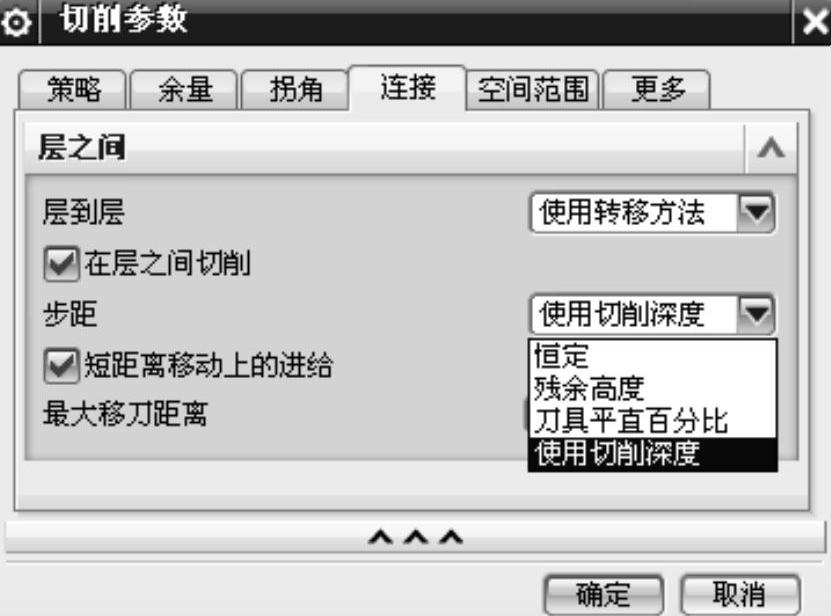

7.在层之间切削

在层之间切削设定层间切削的步距和最大移动距离,可以实现在进行深度轮廓加工时,对非陡峭面进行均匀加工,可在加工中的切削层间存在的间隙时创建额外的切削,这对精加工非常有用。参数设定如图4-40所示。“在层之间切削”的选项包括“步距”和“短距离移动上的进给”。

图4-40 “切削参数”对话框

(1)步距

步距是指加工间隙区域时所使用的步距,“步距”下拉式列表框中有4个选项:“恒定”“残余高度”“刀具平直百分比”和“使用切削深度”。其中“恒定”“残余高度”和“刀具平直百分比”参照本章的“型腔铣”部分的内容。“使用切削深度”选项是默认值,由于每个切削层范围可以有不同的切削深度,因此如果指定了“使用切削深度”,则该深度所在的范围可确定该间隙区域的步距。

(2)短距离移动上的进给

当选中“短距离移动上的进给”前的复选框时,系统将激活“最大移刀距离”。“最大移刀距离”指定不切削时希望刀具沿工件进给的最长距离。当系统需要连接不同的切削区域时,如果这些区域之间的距离小于设置值,则刀具将沿工件进给;如果大于设置值,则系统将使用当前转移方式来退刀、移刀并进刀至下一位置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。