非切削移动参数用于定义将刀具定位于切削运动之前、之后和之间。非切削移动可以简单到单个的进刀和退刀,或复杂到一系列定制的进刀退刀和转移(分离、移刀、逼近)运动,这些运动的设计目的是协调刀轨之间的多个部件曲面、检查曲面和抬起操作。非切削移动对连续产生无过切的非切削刀轨是非常重要的。可通过过切检查功能并对非切削刀轨的构建进行精确控制来实现这一点。要实现精确的刀具控制,所有非切削移动都是在内部向前(沿刀具运动方向)计算的。但是进刀和逼近除外,因为它们是从部件曲面开始向后构建的,以确保切削之前与部件的空间关系。

每个非切削移动(移刀除外)都具有相关联的状态,状态决定了是否在刀轨中使用该运动以及执行该运动时所使用的运动参数。

单击工序对话框中“非切削移动”后的“非切削移动”按钮 ,系统弹出如图3-66所示的“非切削移动”对话框。

,系统弹出如图3-66所示的“非切削移动”对话框。

图3-66 “非切削移动”对话框

1.进刀

合理安排刀具初始切入部件的方式,可以避让刀具受到碰撞或蹦刀等情况。在“非切削移动”对话框中,单击“进刀”选项卡,“非切削移动”对话框如图3-66所示,包括“封闭区域”“开放区域”“初始封闭区域”和“初始开放区域”等4个选项组。

(1)封闭区域进刀设置

该选项组主要用于封闭的区域进刀方式。

进刀类型指定刀具怎样进刀,共有4种进刀类型可以指定,分别为螺旋线(默认设置)、沿形状斜进刀、插铣和无。根据部件的加工表面、切削刀具形状和刀刃强度、切削参数等具体情况合理地选用进刀类型,当然,不同的进刀类型,需要设置的参数的性质和数量也不相同。

1)螺旋线:按螺旋线方式下刀。只有在使用沿零件沿外轮廓和轮廓切削类型时才有效,如图3-67所示。这种方式为默认方式,相对也比较安全,是在实际应用中最常用的一种进刀方式。

其需要设置的参数有:螺旋线直径、斜坡角、高度、高度起点、最小安全距离和最小斜面长度。

如果无法执行螺旋进刀或如果已指定“单向”“往复”或“单向轮廓”,则系统在使刀具倾斜进入部件时会沿着对刀轨的跟踪路线运动。系统将沿着远离部件壁的刀轨运动,以避免刀具沿壁运动。在刀具下降到切削层后,刀具会步进到第一个切削刀轨并开始第一个切削。

2)沿形状斜进刀:按外形倾斜下刀类型。不管零件的形状如何,沿着所有轨迹的切削路径进行倾斜下刀,如图3-68所示。

其需要设置的参数有:斜坡角、高度、高度起点、最大宽度、最小安全距离和最小斜面长度。

图3-67 螺旋线进刀

图3-68 沿形状斜进刀

3)插铣:按直线方式进刀类型,并且该直线平行刀轴,如图3-69所示。该种方式下刀轨径最短,但是容易伤刀,特别直径比较小的刀具,所以当刀具直径较小时,不要采用这种进刀方式。

其需要设置的参数有:高度和高度起点,高度系统默认高度为3mm。

4)主要设置参数含义。

斜坡角:当用户选择“螺旋”或“沿形状斜进刀”时,刀具切削进入材料的角度,是在垂直于部件表面的平面中测量的。斜坡角决定了刀具的起始位置,因为当刀具下降到切削层后必须靠近第一切削的起始位置。

直径:当用户选择“螺旋”进刀类型时,为螺旋进刀指定所需的或最大倾斜直径。当确定使用“螺旋”进刀类型时,系统会首先使用“直径”来生成螺旋运动。如果切削区域的大小不足以支持“直径”,则系统会减小倾斜直径并再次尝试螺旋进刀。在此过程会一直持续到“螺旋”成功或刀轨直径小于“最小斜面长度”。

最小斜面长度:可为“螺旋”和“沿形状斜进刀”指定最小斜面长度或直径。设置最小斜面长度可以确保倾斜进刀运动不会在刀具中心下方留下未切削的小块或柱状材料。

(2)开放区域

开放区域进刀类型除了上述封闭区域的进刀类型外,还有线性、线性-相对于切削、圆弧、点、线性-沿矢量、角度-角度-平面和矢量平面等进刀类型,它们的适用范围有所不同。

1)线性:线性进刀就是沿直线进刀,如图3-70所示。在垂直于刀轴的平面内运行倾斜一定的角度,当切削方式为往复式切削、单向切削和单向沿轮廓切削方式时,沿直线进刀与沿外形进刀产生的进刀/退刀倾斜方式相同。

图3-69 插铣进刀

图3-70 线性

需要设置的参数有:长度、旋转角度、斜坡角、高度和最小安全距离等。

提示:当切削方法为往复切削、单向切削或沿轮廓单向切削时,按外形与在直线上下的方式相同。

2)线性-相对于切削:将建立一个线性进到移动,其方向可以与第一个切削运动相同,也可以与第一个切削运动成一定角度,如图3-71所示。

图3-71 线性-相对于切削

需要设置的参数有:长度、旋转角度、斜坡角、高度和最小安全距离等。

3)圆弧:进刀类型为圆弧形状,如图3-72所示。圆弧进刀类型不会发生在往复式切削和其他平行切削方式生成的刀具路径上。

图3-72 圆弧

需要设置的参数有:半径、圆弧半径、高度和最小安全距离等。

4)点:用两个点来控制进刀的路径,即采用点构造器指定点作为进刀点,这种进刀运动是直线运动,如图3-73所示。

需要设置的参数有:半径、高度、有效距离和距离等。

5)线性-沿矢量:根据矢量构造器指定的矢量决定进刀运动方向,“长度”文本框中输入的数值决定进刀点的位置。这种进刀运动轨迹是直线,如图3-74所示。

图3-73 点

图3-74 线性-沿矢量

6)角度-角度-平面:根据两个角度和一个平面指定进刀运动类型,其中方向由指定的两个角度决定,距离是由平面和矢量方向决定,如图3-75所示。

图3-75 角度-角度-平面

需要设置的参数有:旋转角度和斜坡角等。

7)矢量平面:通过矢量构造器指定的矢量来决定进刀运动方向,同时,由平面构造器指定的平面一起来决定进进刀点的位置,如图3-76所示。

图3-76 矢量平面

(3)安全距离

在非切削移动中,需要注意刀具运动的安全,有一个重要的工艺参数为安全距离,在进到类型参数设置中都需要设置一个安全距离。如图3-77所示,安全距离是指当刀具转移到新的切削位置或者当刀具进刀到规定的深度时,刀具离开工件表面的距离,它包含了水平距离、垂直距离和最小安全距离。

图3-77 设置安全距离

1)水平距离:是指刀具在移动并趋近工件进到刀点距离工件周壁的最大距离。

2)垂直距离:是从毛坯或者前加工表面到零件的垂直方向的距离。垂直距离同时也指定刀具在切削平面上的这个距离内将停止接近移动,并开始进刀移动。

3)最小安全距离:当不使用安全平面时,刀具在加工的开始或结束时直达加工面。设置最小安全距离可以在下刀和返回时,使刀具离开加工面某一距离。

2.退刀

“退刀”选项卡用于定义刀具在切出零件时的距离和方向。在“非切削移动”对话框中,单击“退刀”选项卡,如图3-78所示。用户可以选择和进刀一样的运动形式,其设置参考进刀。

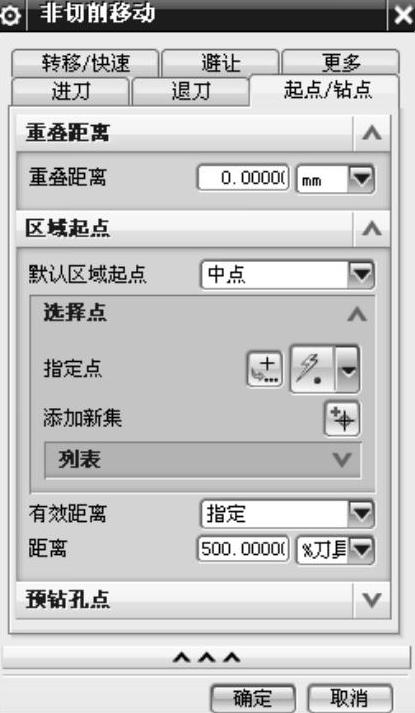

3.起点/钻点

“起点/钻点”选项卡包括重叠距离、预钻孔点和区域起点选项,这三个选项为单个或者多个区域提供了切削起点的控制,它们同样决定了刀具移向型腔或者型芯壁的方向。在“非切削移动”对话框中,单击“起点/钻点”选项卡,如图3-79所示,包括“重叠距离”“预钻孔点”和“区域起点”三个选项组。

图3-78 “非切削移动”对话框1

图3-79 “非切削移动”对话框2

(1)重叠距离

重叠距离允许用户为将应用至边界的偏置输入一个值,在“重叠距离”文本框中输入一个数值即可。应用偏置可延伸与切削区域(除了会引起刀具过切部件的区域)垂直的边界。如果在精加工操作中应用“轮廓”切削方式,则只能切削区域的部件部分。

(2)区域起点

区域起点允许在多个区域型腔中,为每个区域指定切削起点。当使用圆弧进刀时,这个选项能够避免因使用自动进刀方法或者用户定义方法而在型腔拐角处进刀。

切削区域起点有默认区域起点、选择点和有效距离等选项。

1)默认区域起点。默认区域起点有两个选项:拐角和中点。

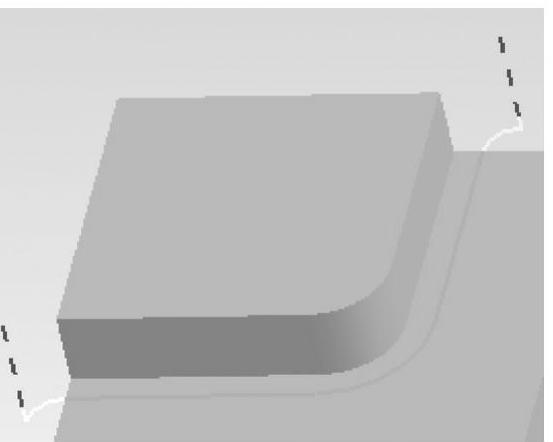

拐角:在“默认区域起点”下拉列表中选择“拐角”,则切削的起点在切削区域的拐角处,如图3-80所示。

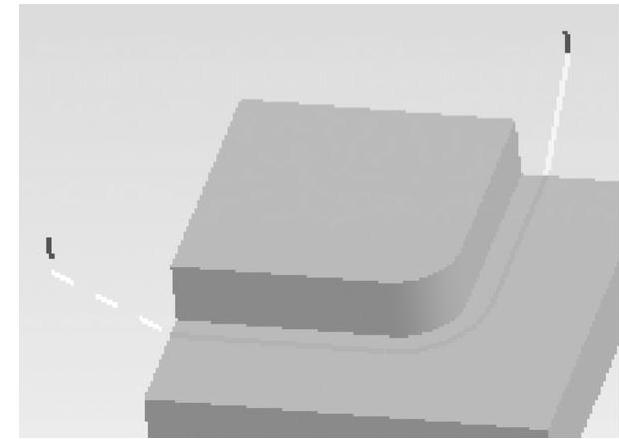

中点:在“默认区域起点”下拉列表中选择“中点”,则切削的起点在切削区域的某一条切削边缘的中点处,如图3-81所示。(https://www.xing528.com)

图3-80 选择“拐角”效果

图3-81 选择“中点”效果

2)选择点。选择点用于直接指定某一点为切削的起点。单击“指定点”后的“点对话框”按钮 ,系统弹出“点”对话框,指定切削的起点,单击“确定”按钮,则指定了切削的起点;在“列表”中会显示指定的切削起点的坐标;如果指定切削的起点有误,可以单击“移除”按钮

,系统弹出“点”对话框,指定切削的起点,单击“确定”按钮,则指定了切削的起点;在“列表”中会显示指定的切削起点的坐标;如果指定切削的起点有误,可以单击“移除”按钮 将其删除,重新指定,如图3-82所示。

将其删除,重新指定,如图3-82所示。

图3-82 “选择点”选项

(3)预钻孔点

在进行平面铣的粗加工时,为了改善下刀时的刀具受力情况,除了使用倾斜下刀或者螺旋下刀方式来改善切削路径外,也可以使用预钻孔的方式,先钻好一个大于刀具直径的孔,再在这个空的中心下刀,然后水平进刀开始切削。

通常,型腔铣刀轨的起点是由系统内部处理器自动计算得到的。但是,可以用“预钻孔点”选项自定义刀具的开始切削位置。使用这个选项,刀具先移动到指定的预钻孔进刀点位置,然后下到被指定的切削层高度,接着移动到处理器生成的开始点,然后生成后续的刀轨。

先单击“非切削移动”对话框中的“预钻孔点”选项卡将其展开。单击“指定点”后的“点对话框”按钮 ,系统弹出“点”对话框,指定预钻孔点,单击“确定”按钮,则指定了预钻孔点,在“列表”中会显示指定的预钻孔点的坐标,如果指定预钻孔点有误,可以单击“移除”按钮

,系统弹出“点”对话框,指定预钻孔点,单击“确定”按钮,则指定了预钻孔点,在“列表”中会显示指定的预钻孔点的坐标,如果指定预钻孔点有误,可以单击“移除”按钮 将其删除,重新指定,这与指定切削区域起点相似。

将其删除,重新指定,这与指定切削区域起点相似。

这里所指定的预钻孔点不能应用在点位加工操作中的预钻选项中,点位加工操作只能运用进刀方法选项组预钻孔选项创建的预钻点。

4.转移/快速

在“非切削移动”对话框中,单击“转移/快速”选项卡,如图3-83所示,用来确定切削的安全平面和刀具横越方式,它包括安全设置、切削区域内刀具横越方式、区域之间的刀具横越方式以及逼近和离开类型。

(1)安全设置

该选项用来确定安全平面及其具体位置,是非常重要的工艺参数。在多个型腔复杂工件的加工中,设置合理的安全平面可以有效地避免撞刀和过切等现象,并且一般在加工过程中都需要用安全平面进行刀具横越运动,保证较高的安全性。但是安全平面的高度值设置过大,会增加空走刀时间,加工程序效率较低。

“安全设置选项”主要包括多个类型,详细介绍如下所示。

1)使用继承的:使用在加工几何父节点组MCS指定的安全平面。

2)无:不指定安全平面。

3)自动平面:使用工件的高度及设置一个安全距离来创建一个安全平面,安全距离系统默认的3mm。

4)平面:可以选择现有平面或者通过平面构造器来创建一个安全平面。单击“平面对话框”按钮 ,系统弹出如图3-84所示的“平面”对话框,首先选择基准平面,再在“偏置”文本框中输入相应的数值作为安全平面的距离。

,系统弹出如图3-84所示的“平面”对话框,首先选择基准平面,再在“偏置”文本框中输入相应的数值作为安全平面的距离。

图3-83 “非切削移动”对话框

图3-84 “平面”对话框

5)点:可以选择现有的点或者通过点构造器创建点以确定一个安全平面。

6)包容圆柱体:通过创建部件几何体的包容圆柱体的偏置来指定安全平面。

7)圆柱:通过点和矢量创建一个圆柱体来指定安全平面。可以选择现有的点或者通过点构造器来创建点,可以选择现有的矢量或者通过矢量构造器。

8)球:通过点和半径创建一个球体来指定安全平面。可以选择现有的点或者通过点构造器来创建点。

9)包容块:通过创建一个部件几何体的包容块来指定安全平面。

如果没有定义安全平面,则使用一个隐含安全平面。对于平面铣,隐含安全平面指零件为几何体与毛坯几何体、检查几何体之中较高的平面加上两倍的垂直安全距离;对于型腔铣,隐含安全平面指隐含的最高切削层、检查几何体与用户定义的最高切削层之中的平面加上两倍垂直距离,其中隐含的最高切削层为零件几何体与毛坯几何体中较高的平面加上毛坯的距离。

(2)区域内

刀具传送方式就是通常所说的刀具横越,是指定一个平面,当刀具从一个切削区域转移到另一个切削区域时,刀具将先退刀到该平面,然后再水平移动到下一个切削区域的进刀点位置。如图3-85所示是以安全平面方式进行刀具的横越移动。

图3-85 以安全平面方式进行刀具的横越移动

“转移方式”用于指定刀具如何从一个切削区域转移到另一个切削区域,可以通过“进刀/退刀”“抬刀和插铣”指定转移方式。

“转移类型”用于指定要将刀具移动到的位置,主要有以下几种类型。

1)最小安全值Z:刀具在完成一个切削层的切削运动后,刀具将退刀至Z向上最低的安全平面,再横向跨越至下一个切削区域,如图3-86所示。

2)前一平面:刀具在完成一个切削层的切削运动后将抬刀回到前一个切削层的等高平面处,再进行横向跨越至下一个切削区域,如图3-87所示。

图3-86 最小安全值Z

图3-87 前一平面

3)直接:刀具在完成一个切削层的切削运动后直接横向跨越至下一个切削区域,如图3-88所示。

4)安全距离-刀轴:使用刀轴创建安全平面,如图3-89所示。

图3-88 直接

图3-89 安全距离-刀轴

5)安全距离-最短距离:使用最短距离的平面作为创建安全平面,如图3-90所示。

6)安全距离-切割平面:使切割平面作为安全平面,如图3-91所示。

图3-90 安全距离-最短距离

图3-91 安全距离-切割平面

7)毛坯平面:刀具在完成一个切削层的切削运动后返回到毛坯平面处,再横向跨越至下一个切削区域,如图3-92所示。

图3-92 毛坯平面

(3)区域之间

该选项组用于多个型腔加工和多岛屿加工,是指定刀具的横越方式,读者可以参考上述“区域内”设置方法。

5.避让

“避让”用于定义刀具轨迹开始以前和切削以后的非切削移动的位置和方向。为了有助于定义这些运动,用户可以用点构造器来定义和用平面构造器等在主模型、毛坯及其周围空间定义相应的几何点、平面等,作为控制刀具运动的参考几何。合理的指定避让参数可以有效地避让工件、夹具和辅助工具等发生碰撞,设置避让参数需要了解机床结构尺寸和工件的实际安装情况。

在“非切削移动”对话框中,单击“避让”选项卡,如图3-93所示,需要设置的有“出发点”“起点”“返回点”和“回零点”4个选项。“出发点”用于定义新的刀位轨迹开始段的初始位置;“起点”用于定义刀位轨迹起始位置,这个起始位置可以用于避让夹具或避免产生碰撞;“返回点”用于定义刀具在切削程序终止时,刀具从零件上移到的位置;“回零点”用于定义最终刀具位置,往往设为与出发点位置重合。它们的设置方法基本相同,本书只介绍“出发点”的设置。

单击“出发点”选项组,将“出发点”选项组展开。“出发点”选项组下的“点选项”包括“无”和“指定”两个选项。“无”表示不指定出发点位置,这样不会影响刀具轨迹的产生,一般需要在最终生成的数控NC程序中进行修改或者补充。当“点选项”下拉列表中选择“指定”时,系统弹出“指定点”和“刀轴”两个选项,通过点构造器和矢量构造器来确定“出发点”的距离位置。

6.更多

在“非切削移动”对话框中,单击“更多”选项卡,如图3-94所示。主要参数有“碰撞检查”和“刀具补偿”两个选项组。

图3-93 “非切削移动”对话框

图3-94 “非切削移动”对话框

(1)碰撞检查

用于检查在切削过程中刀具与装夹工具是否碰撞。若勾选“碰撞检查”前的复选框,则系统在进行切削时自动检查刀具与工件装夹工具是否发现碰撞,其刀具轨迹如图3-95所示。若没有勾选“碰撞检查”前的复选框,则系统在进行切削时不检查刀具与工件装夹工具是否发现碰撞,其刀具轨迹如图3-96所示。

图3-95 碰撞检查

图3-96 不检查碰撞

(2)刀具补偿

刀具补偿设置在切削运动过程中刀具补偿的方式和位置,有“无”“所有精加工刀轨”和“最终精加工刀轨”等3种方式。“无”是指系统在任何刀轨下都不进行刀具补偿操作;“所有精加工刀轨”是指系统在所有精加工刀轨都进行刀具补偿操作;“最终精加工刀轨”是指系统在最终精加工刀轨时才进行刀具补偿操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。