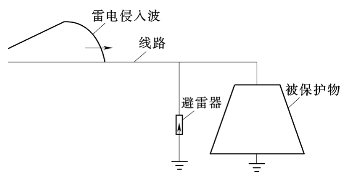

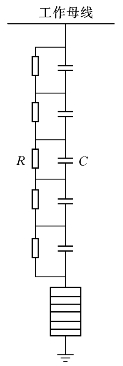

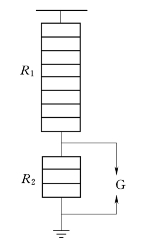

当过电压强度超过电气设备的耐压水平时,电气设备就可能遭到破坏,这时就需要对电气设备进行保护。避雷器是中、高压系统最主要的过电压保护器件。理想避雷器的工作原理如图3-9所示,它并联在被保护设备或设施上,正常时处在不通的状态,阻抗为无穷大。出现雷击过电压时,避雷器先于设备导通,相当于对地短路,阻抗为零,将雷电流泄入大地。

图3-9 避雷器的原理接线图

严格来说,避雷器的工作过程可分为三个阶段,即限压、熄弧和恢复。雷电过电压在导体上是以行波的形式传输的,当作用在避雷器上的过电压行波通过后,即避雷器已起到限制过电压的幅值,雷电流已泄入大地后,避雷器仍处于导通状态。这时在系统正常工频电压作用下,避雷器中可能有工频电流通过,称之为工频续流。一般要求在工频续流第一次过零时就将其断开(称之为熄弧),否则会引起继电保护动作或烧毁避雷器,最后,避雷器又恢复了绝缘状态。

常用的避雷器有管式、阀式、磁吹和金属氧化物避雷器。

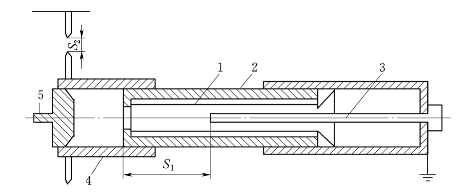

3.3.1.1 管式避雷器

如图3-10所示,管式避雷器由产气管、内部间隙和外部间隙三部分组成。外部间隙在暴露大气中,而内部间隙装在产气管内,又称灭弧间隙,其电极一为棒形,另一为环形。产气管由纤维、有机玻璃或塑料等产气材料制成。图中S1为管式避雷器的内部间隙,S2为装在管式避雷器与运行带电的线路之间的外部间隙。

图3-10 管式避雷器

1—产气管;2—胶木管;3—棒形电极;4—环形电极;5—动作指示器;S1—内部间隙;S2—外部间隙

正常运行情况下,S1与S2均断开,管式避雷器不工作。当线路上遭到雷击或发生感应雷时,大气过电压使管式避雷器的外部间隙被击穿(此时无电弧),接着管型避雷器内部间隙击穿,强大的雷电流便通过管式避雷器的接地装置入地。强大的雷电流和很大的工频续流会在管子内部间隙发生强烈电弧,在电弧高温下,管壁产生大量气体,由于管子容积很小,所以管子内形成很高的压力,将这些气体从环形电极的排气孔中冲出,对内部间隙电弧形成吹弧作用,在电流经过零值时,电弧熄灭。这时外部间隙的空气恢复绝缘,使管式避雷器与运行线路相隔离,恢复正常运行。外部间隙的作用是防止正常工作时内部间隙泄露电流使管壁温度上升,影响使用寿命。

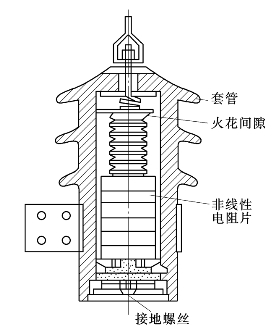

图3-11 阀式避雷器的构造

管式避雷器的灭弧能力取决于产气量,而产气量又取决于电弧电流(主要是工频续流)的大小,续流太大产气过多,管内气压太高将造成管子炸裂;续流太小产气过少,管内气压太低不足以熄弧,故管式避雷器熄灭工频续流有上下限的规定。使用时应确认安装处实际短路电流在避雷器所给出的熄弧电流上下限的允许范围之内。

管式避雷器的伏秒特性陡峭,不容易与被保护设备绝缘配合,动作后电压急剧下降,形成陡峭的截波,威胁被保护设备的匝间绝缘,且特性受气象条件的影响较大,因此一般用于线路的保护,以泄放过电压能量为主要任务。

管式避雷器一般装于线路上,变电站、配电所内一般都用阀式避雷器。

3.3.1.2 SiC阀式避雷器

SiC阀式避雷器内部由火花间隙和碳化硅制造的非线性电阻片组成。间隙元件由多个统一规格的单个间隙串联而成,串联间隙数量与电压等级有关。同样,非线性电阻也由多个非线性阀片电阻串联而成,间隙与非线性电阻元件串联,如图3-11所示。

在系统正常工作时,间隙将电阻阀片与工作线路隔离,避免工作电压在阀片电阻中产生的泄露电流使阀片烧坏。当系统中出现过电压且幅值超过间隙放电电压时,间隙先击穿使设备得到保护,冲击电流通过阀片流入大地。由于阀片的非线性特性,其电阻在流过大的冲击电流时变得很小,故在阀片上产生的压降将得到限制,使其低于被保护设备的冲击耐压,从而使设备得到保护。过电压消失后,间隙中由工作电压产生的工频续流仍将继续流过避雷器,此续流远小于冲击电流,故阀片电阻值变得很大,限制了工频续流的数值,使间隙能在工频续流第一次过零时就将电弧切断。

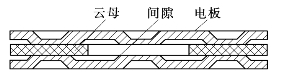

图3-12 阀式避雷器单个火花间隙

1.火花间隙

(1)火花间隙的特点。阀式避雷器的火花间隙由许多单个间隙串联而成,如图3-12所示。单个间隙的电极由黄铜冲压而成,两电极间以云母垫圈隔开形成间隙,间隙距离为0.5~1.0mm。避雷器动作后,工频续流电弧被许多单个间隙分割成许多短弧,利用短间隙的自然熄弧能力使电弧熄灭。

阀式避雷器间隙是将多个电场较均匀的小间隙串联起来使用。这带来两方面的益处:首先,多个串联间隙的灭弧性能比一个同样放电电压的大间隙要好得多,在使用非线性电阻情况下,续流过零时每个间隙可立即恢复的击穿电压约700V,所以增加间隙个数对灭弧十分有效;再者,增加间隙个数,每个间隙距离很小,电场比较均匀,再加上过电压作用时云母垫圈与电极之间的空气缝隙中发生电辉,对间隙照射缩短了间隙的放电时间,故其伏秒特性很平稳,放电分散性也小。然而,并不是间隙越多越好,极间距离太小容易造成间隙短路,也浪费材料。

(2)间隙并联电阻。火花间隙是由许多单个间隙串联而成的,多间隙串联后将形成一等值电容链,由于间隙各电极对地和对高压端有寄生电容存在,故电压在间隙上的分布是不均匀的。电压不均匀有以下影响:

1)避雷器的熄弧能力降低。工频续流第一个半波过零时,各个间隙的恢复电压分布不均匀,承受较高电压的间隙就会重新击穿。它击穿后,原来加在这个间隙上的电压又将由其他间隙承担,这就可能引起整个避雷器重燃,无法灭弧。

2)工频放电电压下降。其原因与上述相同。

图3-13 在间隙上并联分路电阻

C—间隙电容;

R—并联电阻

为了解决这个问题,在每个间隙上并联一个分路电阻,如图3-13所示。在性能要求较高的FZ型避雷器中,实际每4个间隙组成一组,每组并联一分路电阻,使电压分布更均匀一些。

在工频电压和恢复电压作用下,间隙电容的阻抗很大,而分路电阻阻值较小,故间隙上的电压分布将主要由分路电阻决定,因分路电阻阻值相等,故间隙上的电压分布均匀,从而提高了熄弧能力,提高了工频放电电压。而当冲击电压作用时,由于冲击电压的等值频率很高,电容的阻抗小于分路电阻,这时流过间隙的电容电流大大增加。由于电压分布不均匀,因此其冲击放电电压较低,冲击系数一般为1左右,甚至小于1。

采用分路电阻均压后,在系统工作电压下,分路电阻中将长期有电流流过,因此,分路电阻必须有足够的热容量,通常采用非线性电阻,其优点主要是热容量大和热稳定性好。

FS型配电系统用避雷器的间隙无并联电阻。

2.阀片

在续流通过时,避雷器中的电阻能限制工频续流,使间隙能在续流第一次过零时将电弧熄灭,但电阻增大后,冲击电流流过电阻时产生的残压也增大,残压过高,避雷器就失去了保护作用。采用阀性很好的非线性电阻能解决这一矛盾。

阀片的电阻随流过的电流大小而变,电流越大电阻越小,电流越小电阻越大。

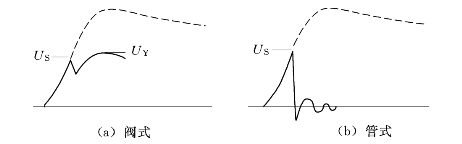

如图3-14所示,将阀式避雷器动作后的过电压波形与管式避雷器动作后的波形图相比较可以看出,管式避雷器放电后,由于弧电阻很小,所以避雷器两端电压突然下降到接近零,形成截断波。截断波对一般电气设备没有什么危害,但对变压器类有绕组的电气设备却是有害的。过电压波从线路进入绕组时,线匝之间就有电位差,波上升速度越快,波头越陡,则相邻线匝间电位差越大。由于截断波尾极陡,所以容易引起绕组的击穿。而阀式避雷器,由于阀片电阻的存在,其动作后无截波现象,对被保护的电气设备更为有利。(https://www.xing528.com)

图3-14 避雷器动作后两端电压

3.3.1.3 磁吹避雷器

磁吹避雷器主要通过对阀式避雷器的间隙进行改进而改善了避雷器的保护性能。普通型阀式避雷器的熄弧完全依靠间隙的自然熄弧能力,没有采取强迫熄弧的措施,其阀片的热容量有限,不能承受持续时间较长的内过电压冲击电流,因此此类避雷器通常不容许在内过电压下动作。目前只使用于220kV及以下系统作为限制大气过电压用。

磁吹避雷器利用磁场对电弧的电动力使电弧运动强迫熄弧,其单个间隙的熄弧能力较强,能在较高恢复电压下切断较大的工频续流。与普通阀式避雷器相比,磁吹避雷器在改进了间隙切断能力的同时增大了阀片的通流容量,因此其冲击放电电压和残压较低,保护性能较好。

磁吹间隙有很多种,按电弧运动方式可分为两大类:一类是电弧被动力拉长或拉入灭弧栅中;另一类是电弧只旋转,并不拉长。

1.拉长电弧型磁吹间隙

拉长电弧型磁吹间隙的原理如图3-15所示。它主要利用磁场将电弧拉得很长,且将电弧驱入灭弧盒狭缝使其受到挤压和冷却,因此电弧电阻变得很大。电弧被拉到远离击穿点的部位,因此,击穿点的绝缘强度能够得到很好的恢复。由于电弧被拉得很长且处于去游离很强的灭弧栅中,所以电弧电阻很大,可以起到限制续流的作用,因而拉长电弧型磁吹间隙又称为限流间隙。

图3-15 拉长电弧型磁吹间隙的原理图

1—内电极;2—灭弧盒;H—磁力线;I—续流;F—电弧拉长方向

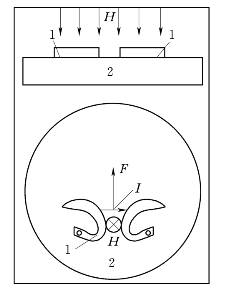

图3-16 旋弧型磁吹间隙的原理图

1—内电极;2—外电极;H—磁力线;I—续流;F—电弧运动方向

2.旋转型磁吹间隙

旋转型磁吹间隙的原理如图3-16所示。一般间隙可切断80A续流,而旋转间隙可切断300A电流,切断比为1.5。由于电弧不像一般间隙中那样停留在电极的某一点上,因此可以通过较大的续流值而不会使电极烧坏,续流过零后介质强度也比一般间隙恢复得快。

3.3.1.4 金属氧化物避雷器

1.金属氧化物避雷器的特点

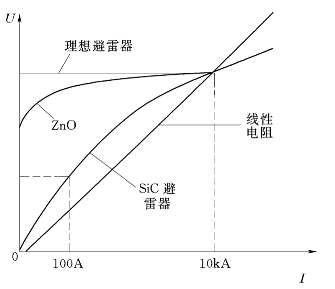

金属氧化物避雷器以非线性伏安特性特别优良的氧化锌阀片为主要元件或唯一元件,故又称为ZnO避雷器。ZnO阀片较之上文所述的SiC阀片有非常优异的伏安特性,两者比较如图3-17所示。

图3-17 两种阀片伏安特性图

由图3-17可见,当I=10kA下残压相同时,在相同工作电压下,SiC阀片中的电流有100A,而ZnO阀片中的电流却只有几十微安。也就是说,在工作电压下,ZnO阀片实际上相当于一绝缘体,所以金属氧化物避雷器可以不用串联间隙隔离阀片电阻,可制成无间隙避雷器,与SiC避雷器相比较主要优点如下:

(1)保护性能好。虽然10kA雷电流下残压目前仍与SiC阀型避雷器相同,但后者串联间隙要等到电压升至较高的冲击放电电压时才可将电流泄放,而金属氧化物避雷器在整个过电压过程中都有电流流过,电压还未升至很高数值之前不断泄放过电压的能量,这对抑制过电压的发展是有利的。由于没有间隙,金属氧化物避雷器在陡波头下伏安特性上翘要比碳化硅阀型避雷器小得多,这样在陡波头下的冲击放电电压的升高也小得多。金属氧化物避雷器的这种优越的陡波伏秒特性,对于具有平坦伏秒特性的SF6气体绝缘配电装置(GIS)的过电压保护尤为合适,易于绝缘配合,增加安全裕度。

(2)无续流和通流容量大。金属氧化物避雷器在过电压作用之后,流过的续流为微安级,可视为无续流,它只吸收过电压能量,不吸收工频续流能量,这不仅减轻了其本身的负载,且对系统的影响甚微,再加上阀片通流能力要比SiC阀片大4~4.5倍,又没有工频续流引起串联间隙烧伤的制约,金属氧化物避雷器的通流能力很大,所以金属氧化物避雷器具有耐受重复雷和重复动作的操作过电压或一定持续时间短时过电压的能力,并且有进一步可通过并联阀片或整只避雷器并联的方法来提高避雷器的通流能力。制成特殊用途的重载避雷器可用于长电缆系统或大电容器组的过电压保护。

(3)避雷器的结构简化,内部零件大为减少,不但降低了出现故障的概率,而且还有利于制造厂实现生产自动化,提高效益。

2.金属氧化物避雷器的类型

金属氧化物避雷器有无间隙、带串联间隙和带并联间隙三种结构型式,其中无间隙的最为常见。

(1)无间隙结构的ZnO避雷器。无间隙ZnO避雷器的结构简单、紧凑,具有优良的电气特性,因而这类结构在ZnO避雷器发展过程中始终占有主流的地位,是各国研制工作的重点。

(2)带串联间隙结构的ZnO避雷器。由于ZnO阀片比SiC阀片具有更大的通流能力和优异的伏安特性曲线,用串联间隙和ZnO阀片组成的避雷器可具有比磁吹避雷器更优良的保护特性,因此,在一些需要特殊保护性能的场所,这种结构的避雷器也有所应用。

图3-18 复合式ZnO避雷器电气原理图

例如,对于保护旋转电机避雷器,可以采用ZnO阀片串联火花间隙的设计方案。另一种情况是在中性点绝缘运行系统中,存在着操作过电压动作负载,为彻底避免避雷器的损坏,无间隙ZnO避雷器必须设计得相当庞大,这在实际中是不可行的。因此,国内外均发生过此类避雷器爆炸的事故。参照SiC避雷器的运行经验,采用ZnO阀片串联火花间隙的设计,可以避免在一些对设备绝缘无威胁的操作过电压作用下的误动作,保证了避雷器的安全运行。

(3)带并联间隙结构的ZnO避雷器。在ZnO阀片制造技术发展的初期,为弥补其非线性不够理想的缺点,也为了获得比通常无间隙ZnO避雷器更低的保护水平,采用类似复合式避雷器的设计方法是一种常用的措施,图3-18所示为这种避雷器的电气原理图。

复合式ZnO避雷器由工作阀片R1、辅助电阻片R2和并联间隙G组成。G可以分散或集中布置,当采用分散布置方式时,单个火花间隙上的电压分布较好。火花间隙放电电压经预调整,不应在工作电压下动作,因此,长期承受运行电压的R1+R2阻值较大,流过整个避雷器的泄露电流小,有功损耗也小。复合式结构既具有很低的保护水平,又可确保避雷器具有较长的预期寿命。

通常,R2占阀片总数的10%~20%左右,这主要根据避雷器的保护水平以及R1在间隙动作后的热稳定性能而定。由于R1的阻值大以及ZnO阀片优异的伏安特性曲线,流过火花间隙的续流很小,约为几安,所以G一般可用小型磁吹同心圆间隙甚至平板间隙来制作。

带并联间隙的ZnO避雷器的结构虽比无间隙ZnO避雷器的结构略为复杂,但可制成保护水平很低的避雷器。

用磁吹避雷器保护旋转电机时,难以实现合理的绝缘配合。但采用部分ZnO阀片并联火花间隙的设计,即可满足上述要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。