齿轮油泵是常用的液压传动部件,其结构可靠,工作稳定,造价低,可输送无腐蚀的油类等黏性介质,因此在工程中经常会用到。泵体是齿轮泵中的主要零件之一,其内腔要容纳一对吸油和压油的齿轮,泵体的左边将通过螺钉、圆柱销与泵盖连接,在泵体上有连接用的螺纹孔、定位用的销孔和进油口、出油口。

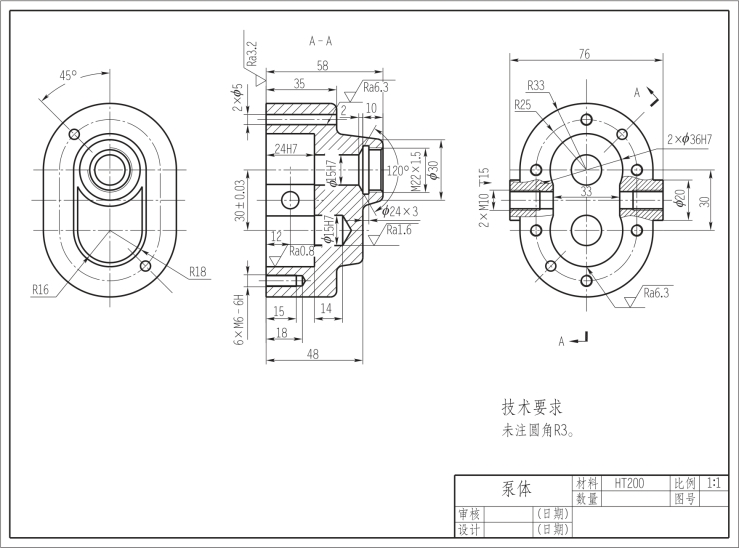

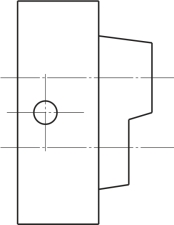

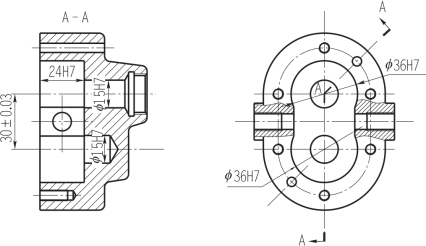

绘制齿轮油泵的准备工作及相关设置的具体操作可参考7.1节,这里不做叙述。零件图绘制结果如图8-86所示。

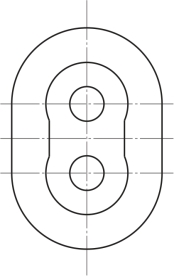

图8-86 泵体

1.绘制泵体左视图

(1)在“中心线”图层上调用“直线”命令,绘制中心线,如图8-87所示。

图8-87 基准线

(2)调用“偏移”命令,将水平中心线向下偏移30,绘制结果如图8-88所示。

图8-88 偏移中心线

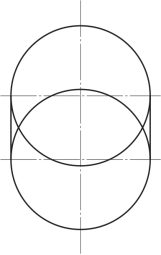

(3)将“粗实线”层设置为当前层,调用“圆”命令,分别以中心线的两个交点为圆心,绘制直径为66的主要轮廓圆,结果如图8-89所示。

图8-89 主要轮廓圆

(4)调用“直线”命令,绘制两圆的切线,结果如图8-90所示。

图8-90 绘制切线

(5)调用“修剪”命令,修剪图形,结果如图8-91所示。

图8-91 主要轮廓

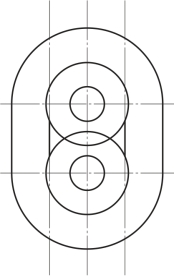

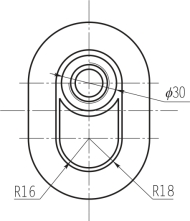

(6)调用“圆”命令,分别以中心线的两个交点为圆心,绘制左视图中直径为36和15的圆,结果如图8-92所示。

图8-92 内腔圆

(7)调用“偏移”命令,将竖直中心线向两边各偏移16.5,绘制出辅助线,绘图结果如图8-93所示。

图8-93 偏移竖直中心线

(8)调用“直线”命令,打开“对象捕捉”功能,捕捉辅助线与圆周的交点,绘制出泵体内腔的轮廓线,结果如图8-94所示。

图8-94 泵体内腔轮廓线

(9)调用“修剪”命令,以轮廓线为边界线,修剪多余的图线,并删除辅助线,结果如图8-95所示。

图8-95 删除辅助线

(10)调用“偏移”命令,将水平中心线向中间方向偏移15,确定进出油口结构的位置,结果如图8-96所示。

图8-96 进出油口位置中心线

(11)调用“直线”命令,绘制出齿轮泵泵体进出油口外部结构的轮廓线,如图8-97所示。

图8-97 进出油口轮廓线

(12)调用“镜像”命令,选择步骤(11)建立的特征为镜像对象,选取水平中心线上的两点作为镜像线的两点,确认完成镜像,结果如图8-98所示。

图8-98 进出油口外部结构

(13)设置“中心线”层为当前图层,调用“多段线”命令,绘制螺纹孔中心线,结果如图8-99所示。

图8-99 螺纹孔中心线

(14)调用“直线”命令,打开“极轴追踪”,设置增量角为45°,分别在竖直与水平中心线交点处绘制出与竖直中心线成45°角的斜线,如图8-100所示,确定销孔位置。

图8-100 销孔位置

(15)调用“圆”命令,按照螺纹规定画法绘制M6的螺纹孔和直径为5mm的销孔,结果如图8-101所示。

图8-101 螺纹孔和销孔

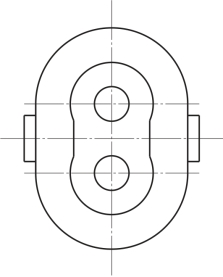

(16)调用“复制”命令,捕捉螺纹孔圆心作为基点,在相应位置绘制出其余螺纹孔,左视图最终的绘图结果如图8-102所示。

图8-102 左视图轮廓

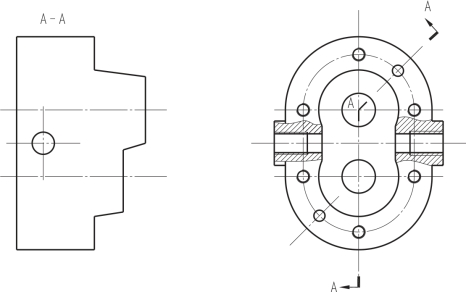

2.绘制左视图局部剖视图

齿轮油泵的内部形状相对复杂,并且很多时候线条是隐藏的,局部剖可以将其内部形状展示出来,从而更好地表达其内部形状。

(1)调用“样条曲线”命令,绘制出剖视图边界线。

(2)调用“修剪”命令,修剪多余的图线。

(3)调用“图案填充”命令,对局部区域填充剖面线,如图8-103所示。

图8-103 左视图局部剖视图

3.绘制泵体主视图

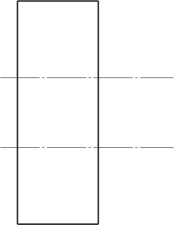

(1)将“中心线”图层设置为当前层,调用“直线”命令,绘制一条水平中心线,结果如图8-104所示。

图8-104 水平中心线

(2)调用“偏移”命令,将水平中心线向下偏移30,结果如图8-105所示。

图8-105 偏移中心线

(3)调用“直线”命令,绘制一个高为96、宽为35的矩形,结果如图8-106所示。

(https://www.xing528.com)

(https://www.xing528.com)

图8-106 泵体主体轮廓(一)

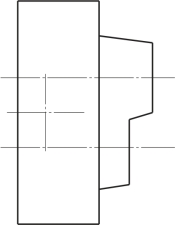

(4)调用“直线”命令,通过输入相对坐标的方式绘制泵体的主体轮廓,如图8-107所示。

图8-107 泵体主体轮廓(二)

(5)切换至“中心线”图层,调用“直线”及“移动”命令,在与最左端垂直线右侧距离为12处绘制出垂直中心线。

(6)调用“偏移”命令,设偏移距离为15,绘制出确定位置的水平中心线,结果如图8-108所示。

图8-108 凸台中心线

(7)将“粗实线”图层设置为当前层,调用“圆”按钮,绘制油口内轮廓线中直径为10的圆,结果如图8-109所示。

图8-109 凸台油口内轮廓圆

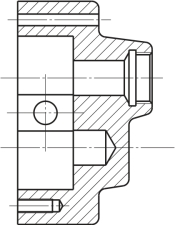

4.绘制泵体剖视图

(1)确定剖切平面的位置,绘制剖切符号,注写字母,如图8-110所示。

图8-110 确定剖切面

(2)调用“修剪”命令,修剪多余的图线,整理后的图形如图8-111所示。

图8-111 修剪后的图形

(3)绘制泵体内腔结构:调用“直线”命令,在主视图中绘制泵体内腔结构投影,利用“对象捕捉”“极轴”功能确定投影位置,绘图结果如图8-112所示。

图8-112 泵体内腔结构投影

(4)齿轮轴孔处结构:调用“直线”命令,绘制出齿轮轴的内部结构,该处包括退刀槽、螺纹等,绘图结果如图8-113所示。

图8-113 齿轮轴孔处结构

(5)螺纹孔和销孔:调用“直线”命令,根据视图投影规律和规定画法绘制出螺纹孔、圆柱销孔等结构,绘图结果如图8-114所示。

图8-114 螺纹孔和销孔结构

(6)调用“圆角”命令,设置圆角半径为3,绘制出主视图中的圆角,结果如图8-115所示。

图8-115 绘制圆角

(7)在“剖面线”图层上,利用“图案填充”命令,填充类型设为“ANSI31”,填充角度设为“0”,填充距离设为“1”;单击“拾取点”按钮,选择要填充的区域并确认,最后单击“确定”按钮,填充结果如图8-116所示。

图8-116 填充结果

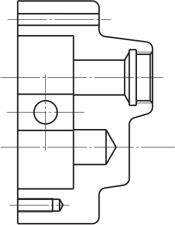

5.绘制泵体右视图

(1)设置“粗实线”层为当前图层,调用“直线”按钮,绘制泵体右端的主体轮廓线,结果如图8-117所示。

图8-117 泵体右端的主体轮廓线

(2)调用“多段线”和“圆”命令,绘制出泵体右端的结构外轮廓线及螺纹孔,结果如图8-118所示。

图8-118 泵体右端结构外轮廓线

(3)调用“圆”命令,绘制出直径为5的圆孔,右视图最终效果如图8-119所示。

图8-119 右视图最终效果

6.标注尺寸

(1)将“尺寸线”层设置为当前层,调用“线性”标注命令,标注出主要尺寸,结果如图8-120所示。

图8-120 标注主要尺寸

(2)标注特殊尺寸,如“ϕ15H7”:先根据步骤(1),选择“线性”按钮,在图中指定两点作为两条尺寸界限后,选择“多行文字(M)”,在弹出的“文字格式”对话框中单击“符号”按钮,选择“直径(I)”,如图8-121所示。再输入“H7”,按Enter键即可完成修改。也可以在“文字格式”对话框中直接输入“%%C15H7”。

图8-121 特殊符号标注

(3)标注其余尺寸。

在尺寸标注中,任何图线都不能穿越尺寸数字,避不开时,可调用打断工具将图线打断。角度的数值一律水平书写,应采用“圆与圆弧”标注样式标注角度尺寸。零件图的尺寸不能多标、漏标。标注完成后,应检查核对。如图8-122所示。

图8-122 标注尺寸

7.标注表面粗糙度

(1)调用“插入块”命令,弹出“插入”对话框。

(2)单击“浏览”按钮,在弹出的对话框中选择7.2.5节建立的“粗糙度.dwg”文件,单击“打开”按钮。

(3)回到“插入”对话框,勾选“插入点”区域中的“在屏幕上指定”复选框,单击“确定”按钮。

(4)在屏幕上指定插入点,并设置相关参数,完成表面粗糙度符号的标注。

(5)调用“多行文字”命令,设置文字的高度,输入文字,完成表面粗糙度等级的标注,如图8-123所示。

图8-123 表面粗糙度标注

箱体类零件的绘制方法

8.完成泵体零件图

(1)调用“多行文字”命令,编写技术要求。

(2)完成所有技术要求书写、标注等内容,检查并修整图形。

(3)将泵体的三视图和技术要求以合适比例放置到A3图框中,并对线型比例、图线位置、尺寸标注、中心线长度等进行调整。最终的绘图效果如图8-86所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。