(1)简介

为了满足前期研发工作的不同测试,我们需要通过制作硅橡胶模具来获得多个相同的零件。增材制造成型件一般是母件,而母件在行业里统称为手板。增材成型件由于在实际应用中受其原材料的制约,无法完成某些特殊的新产品功能性验证,对产品的功能性验证有一定的制约。为了更合理地检验产品,我们将使用真空注型机制作硅橡胶模具来获得多个实用性能相同的零件。真空注型机就是为制作小批量产品使用的专业设备。通过真空注型机,我们可以快速获取多个快速模具和性能类似ABS 塑料的产品零件。

在硅橡胶模具制作时,双组分硫化硅橡胶使用前需要按一定的比例混合胶体和固化剂。液体本身中溶解了一些空气,在胶体和固化剂混合搅拌的过程中又会夹杂一些空气进入混合液中,如不将硅橡胶液中的空气排出,硅橡胶固化之后就会有很多气泡留在硅橡胶模具之中。硅橡胶模具中残存气泡会造成硅橡胶模具的物理特性下降,从而影响硅橡胶产品的使用寿命。如果模具的表面存在气泡造成的孔洞,还会影响模具表面质量,在翻模的时候会直接影响产品质量,导致模具与产品粘连、模具或制品充填不满、表面不平等。通过真空注型设备抽真空处理可排出液体中的气泡(脱泡)。脱泡过程在制模过程中很重要,如在真空状态下进行脱泡、搅拌和注型工作,可有效减少硅橡材料中的气泡,避免其影响硅橡胶模具的质量。抽真空处理一般分为模前抽真空处理和模后抽真空处理。所谓模前抽真空,就是调制好硅橡胶后还没有进行制模操作的时候对硅橡胶进行抽真空处理。只针对硅橡胶的抽真空比较容易实现,对抽真空用具的要求比较低。因为硅橡胶在抽真空脱泡后,在制模过程中还可能夹杂气泡。模后抽真空处理就是指硅橡胶已经用于模具制作后的抽真空处理,比如灌注模操作时硅橡胶已经倒入模槽了。这样操作能够更好地保证模具质量,因为模后抽真空处理是将制模的产品和成型中的硅橡胶一起抽真空的,基本上可以抽干所有的气泡。但是模后抽真空对设备的要求较高,需要容量比较大的抽真空机。真空浇注成型,也称真空复模,一般用快速成型件或现有实物作母件,通过使用真空浇注成型设备制作硅橡胶模具来获得多个实用性能相同的零件。

(2)真空注型设备(真空复模机、真空注型机)技术特点

缩短新产品的开发周期,减少开发费用,降低开发风险,成本低廉,操作简单,占地空间小,对原型产品复制不受产品的复杂程度限制,在真空状态下进行脱泡、搅拌和注型工作,能够复制出高品质的产品。

(3)真空注型机用途

真空注型机广泛应用于汽车、家电、玩具、电子电器等精密铸造领域的小批量产品的生产和试制;硅胶、液体橡胶、各种液体树脂的脱泡或注型工作;各种模型产品的小批量生产;石蜡真空浇注(精密铸造)工作;轮胎铝模前期制作以及石膏模制作等。

真空注型机是制造快速模具、快速零件的工艺保证。

(4)真空浇注箱和浇注系统

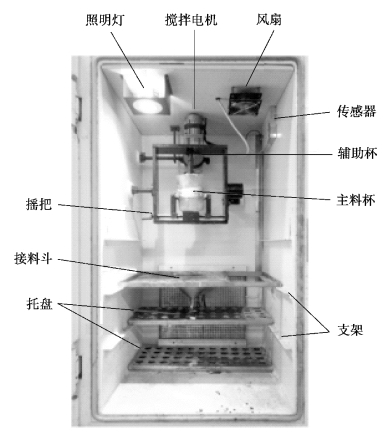

真空浇注成型设备内部结构如图2.4.2 所示。通过真空浇注成型的方法,可以快速制作硅橡胶模和产品。

在液态硅橡胶中加入固化剂后一段时间内,其黏度和流动性基本上不发生变化,将其放入真空浇注成型机真空室中一边搅拌一边抽真空,使固化剂和硅橡胶充分地均匀混合,使硅橡胶中的空气泡及时排出,然后在真空状态下进行浇注制作硅橡胶模。

1)使用真空浇注成型设备浇注硅橡胶模过程

①硅橡胶模预热应在25~70 ℃(根据不同硅橡胶材料)。

②浇注控制温度应在25 ℃以上(以厂商提供数据为准)。

图2.4.2 真空注型机内部结构

③硅橡胶模固定,并让浇注口与料杯对好。

④配好双组分浇注料。

⑤将料杯与搅排固定。

⑥关门及关闭隔膜阀,启动真空泵及搅拌器,分别搅拌A、B 料一分钟左右,然后将辅料杯中的材料倒入主料杯中,在规定时间停止真空泵及搅拌器。

⑦缓慢倾倒注模,当所有冒口冒出浇料时,打开隔膜阀,恢复大气压。

⑧将模具及时放置在水平桌上,在规定时间内脱模。

2)真空浇注机面板

真空浇注机面板(如图2.4.3 所示)上一般都有温控器、定时器等仪表和一些按钮等,这些常见仪表和按钮的功能如下:

①电源指示:指示系统是否有电。

②急停按钮:遇到紧急情况按下该按钮,按钮自锁,切断除电源指示灯外的所有工作电源。顺时针旋可释放该按钮。

③温控器:硅橡胶材料和浇注用树脂需要按其材料要求加热和保持一定温度。真空浇注设备的电加热器接通后真空室的温度上升,当真空室的温度上升到设定温度时,温控器会自动恒温。

④定时器:定时器是个时间继电器,在搅拌和抽真空时用于计时。(https://www.xing528.com)

⑤真空泵按钮:实现抽真空操作。

⑥搅拌器按钮:用于搅拌混合浇注用的双材料,可调节搅拌器转速。

⑦照明开关:接通或关断真空室照明。

⑧压力表:指示真空室压力。

图2.4.3 真空注型机面板

3)真空浇注成型设备使用注意事项

①设备应可靠接地。中性线也要可靠连接,否则不能正常工作。

②每次使用完后应及时将残料清理并用丙酮或酒精清理料杯、搅排及漏斗。

③真空泵应保持清洁,防止杂物进入泵内。

④真空泵应定期加油,如果设备使用频繁,一个月应加一次油。一般情况下,三个月加一次油。加油时需加真空泵油。

⑤真空泵换油时,停泵拧下放油塞放油,注意放出的油温度可能高达90 ℃左右。保持进气口打开状态,启动真空泵约10 s 放掉泵内残油。检查放油塞密封圈是否残缺、破裂、变形,若有则更换之。拧好放油塞,从注油口注入新油到要求的油位。如果泵油污染严重,需经几次换油过程。

⑥搅拌主料杯中的料时,在料多的情况下,应低速启动搅拌电机,根据料的多少再调高转速。

4)真空浇注成型设备故障及其消除

①极限真空不高及其消除:

A.油位太低,不能对排气阀起油封作用,有较大排气声,可加油。

B.油被可凝性蒸汽污染引起真空度下降,可打开气镇阀除水净化或换新油。

C.泵口外接管道,容器测试仪表管道、接头等漏气。大漏时,有大排气声,排气口有气排出,应找漏,消除之。

E.吸气管或气镇阀橡胶件装配不当,损坏或老化,应调整或更换。

F.油孔堵塞,真空度下降,可放油,拆下油箱,松开油嘴压板,拔出进油嘴,疏通油孔。尽量不要用纱头擦零件。

G.真空系统严重污染,包括容器、管道等,应予清洗。

H.旋片弹簧折断,应予以调新。

I.旋片、定子或铜衬磨损,应予以检查、修整或调换。

J.泵温过高,这不但使油黏度下降,饱和蒸汽压升高,还可能造成泵油裂解。应改善通风冷却,降低环境温度。如新抽气体温度太高,应予先冷却后,再进入泵内。

②漏油:

A.查看放油螺塞,油标油箱垫片是否损坏或装配不当,有机玻璃有无过热变形,应调整、更换或降低油温。

B.泵与支座的连接螺钉未垫好、未拧紧,油封装配不当或磨损也会漏油,但不会污染场地。不严重的可继续使用,严重的应更换油封、垫圈或调整装配。

③噪声:可因旋片弹簧折断、进油量增大、轴承磨损、零件损坏或消声器不正常而产生较大噪声,应检查、调整或更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。