手板零件喷漆工艺基本路线如下:

清洗→除油→祛除毛刺→打磨→清洗→表调→清洗→干燥→喷涂→干燥→打磨→清洗→干燥→喷涂→干燥→喷涂→干燥→质检→入库包装表调。表调是“表面调整”简称,顾名思义可以理解为采用物理和化学方法来改变零件表面的一种手段,达到改善物质表面、在某种场合下具最佳特定功能的目的。

(1)准备工作

清洗干净的手板经过打磨,得到合格的原色产品,在喷漆之前还要进行洁净处理。有两种清理方法:液体清洗、喷砂。

(2)液体清洗

①酒精清洗如图2.3.6 所示。取浓度不低于90%的酒精进行零件的表面刷洗。

②丙酮清洗。取浓度不低于90%的丙酮进行零件的表面刷洗。

③异丙醇清洗。取浓度不低于95%的异丙醇进行零件的表面刷洗。

④TM 清洗液清洗。

所有的清洗应在通风良好的环境下进行,严禁一切明火、抽烟,或加热装置在一边工作。

图2.3.6 酒精

(3)3D 打印、CNC、雕刻机等零件的清洗

一般采用洗衣粉清洗。配比较高浓度的洗衣液温度在25~30 ℃内,将零件浸泡在液体里一段时间(10 分钟左右),用毛刷(如图2.3.7 所示)、牙刷(如图2.3.8 所示)清洗附漆表面,主要清理脱膜剂、汗渍、油渍等污物。

图2.3.7 毛刷

图2.3.8 牙刷

(4)喷砂

喷砂又叫吹砂。该工艺能使物件表面得到均匀的粗糙度,以便零件和底漆更好地结合,如图2.3.9 所示。

图2.3.9 零件表面喷砂

第二种清理方法:在清洗完毕后,将零件用清水漂洗干净然后吹干。吹干所使用的气源要求是无水、无污油的干燥干净的空气。

(5)烘干

经过上述工艺处理后,我们得到的是具有一定含湿量的零件。含湿量对底漆有降低表面附着力和容易出现表面针孔等影响,所以需要进一步提高零件干燥度。

提高干燥度有以下几种方法:

①3D 打印零件可在35~40 ℃、时间不少于30 分钟下在烘箱(如图2.3.10 所示)内风浴烘干。

图2.3.10 工业烘箱

②3D 打印零件可在40~45 ℃、时间不少于30 分钟下用热风枪(如图2.3.11 所示)风浴烘干。

图2.3.11 风枪

③自然晾干(环境相对湿度低于45%时比较理想)。

(6)第一道底漆

1)涂料组成

①成膜物质:构成涂料的基础,是涂层的主要物质。

②溶剂:又称稀释剂,可使涂料保持溶解状态,调整涂料黏度便于操作。不同涂料有不同溶剂。

助剂:改善涂料施工性能,有催干剂、增韧剂、固化剂等。

颜料:成膜物质一般为无色透明,颜料有遮盖、美观、增加漆膜强度等作用。

2)常用涂料(油漆)

①清漆:不含颜料的透明漆,由树脂、溶剂及催干剂制成的涂料。

②厚漆:由干性油、颜料混合而成的涂料,使用时用清油调到合适黏度。该漆干燥慢、漆膜软,炎热潮湿天气有反粘现象。

③调合漆:已调制好,不用加任何材料即可使用的涂料,分油性调和漆和磁性调和漆两种。

④磁漆(树脂漆):用清漆与着色颜料调配的色漆,有酚醛磁漆、醇酸磁漆等。

⑤烘漆(烤漆):涂于基体后需经烘烤才能干燥成膜的漆。

⑥水溶漆、乳胶漆:可用水作稀释剂的涂料。水溶漆是以水溶性树脂为主要成分的漆;乳胶漆是以乳胶(合成树脂)为主要成分的漆。

⑦大漆(天然漆):特点是漆膜耐久性、耐酸性、耐油性、耐水性、光泽性均较好。

⑧底漆:直接涂于基体表面作为面漆基础的涂料,有环氧底漆、酚醛底漆等。

⑨腻子:由各种填料加入少量漆料配制的糊状物,主要用于底漆前,使基体表面平整。

在开始工作时,要清洁现场,尽量减少人员活动,停止有粉尘的工作程序进行。喷第一道底漆要求表面涂层均匀,不应产生流痕、漏面等。喷第一道底漆能尽显零件表面的缺陷,便于后期表面缺陷处理。

(7)补缺(https://www.xing528.com)

喷涂一遍底漆的快速零件基材或多或少地会显现出零件缺陷。针对缺陷一般采用的修补原料有:单体固化腻子、汽车腻子、慢干502 胶水“哥俩好”(如图2.3.12 所示)等粘合剂。

注意:修补完的零件要求清理清洗干净、烘干。

图2.3.12 胶水

(8)第二道底漆

第二道底漆又称中涂底漆。一般两次涂底漆就可以解决零件的表面质量,如果还存在缺陷,请重复前几个流程。中涂底漆的作用是有效地隔离机体。

中涂底漆起着承上启下的作用,对机体要求有良好的附着力,表面均匀、光洁、平整,对表层彩漆起着稳定作用。

(9)面漆

面漆分单色漆和套色多层漆。对零件来说,面漆是装饰保护层,对色彩要求有较高的稳定性,对喷漆质量要求具有色调纯正、清洁、丰满、光亮、不垂、不挂、光泽均匀、无漏喷、无虚烟、无花枪、流平好、无咬底、不浮躁、无偏色、没针眼、厚度均匀、无杂质等。套色时应该注意与设计方案的吻合,色层之间无明显的硬性过渡边界,套色层面厚度统一,无色界波浪。

面漆喷涂前准备工作:

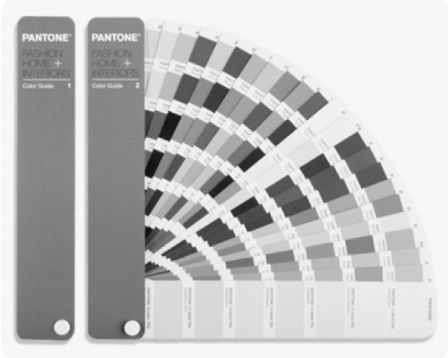

①用色卡(如图2.3.13 所示)确定颜色、光泽、色度和油漆用量等。

图2.3.13 色卡

②选择涂料的品种。

③检查油漆的性能要求:干燥温度、环境湿度、环境清洁度等。

④油漆搅拌均匀。

⑤调整涂料流动黏度。

⑥搅拌好的油漆静置、沉淀、净化、过滤。

⑦颜色调整。

⑧净化气源技术参数的确定:一般整定在0.8 MPa。

⑨确定喷枪型号:喷枪的口径为0.2~1.5 mm,调节气源压力使之保持恒压时间加长,喷花枪的压力可调节为0.3~0.45 MPa。

⑩喷嘴与被喷面的距离一般以15~30 cm 为宜。

⑪喷出漆流的方向应尽量垂直于物体表面。

⑫每一喷涂条带的边缘应当与前一已喷好的条带边重叠1/3 边。

⑬保持喷枪的运动速度均匀一致。

⑭试喷:拿白纸或材质相同的材料进行。

(10)后续说明

1)喷漆技巧

想要喷出漂亮合格的产品,请记住并灵活运用以下几点:

①合理的流动黏度,按厂家提供的配比稀释。

②合理的涂层厚度,20 μm。

③喷枪与物体之间的角度,90°。

④喷枪雾化形状,可调。

⑤喷枪与物体之间的距离,20 cm 左右。

⑥合理的喷涂压力,4~6 kg/cm2。

⑦合理的移动速度和均匀性,按25 cm/秒左右行走。

⑧掌握喷涂路线要领:喷涂应按从里到外、由上而下、从左到右的顺序进行。

2)检验方法

工艺完成后的工件应具备无皱纹、无交融线、无收缩枝裂纹、无黏附异料、无灰尘、无气泡、无裂痕、无胶皮、无流挂、无斑点、无针孔、无渗色或缩孔现象等,经检验无误后打包入库。

一般样品手板的工作到此结束,但高仿真样品的制作还需要对表面进一步美化,如喷涂耐磨漆、高光亮漆、镜面漆、磨砂漆、移印、套印等后续装饰工作。这时除参考以上所述,还需考虑环境粉尘污染、飞溅物污染、溶解液的相容性等对产品形成的二次面污染。

初次检验不合格产品需要返工,返工参照以上工艺路线可穿插进行。

3)验收标准

手板验收合格需满足以下要求:

①手感光滑、无颗粒感、无缩点、无皱、无橘皮纹。

②漆面饱和,无垂挂、无流波。

③光泽合适(清面漆清亮、透明度高、亚光自然均匀)。

④无流坠、刷痕、露点、露面、泛白。

⑤对其他基漆无污染、杂染。

⑥清漆基层无污染、混溶。

⑦套色漆读基层平整、光滑,无挡、涩手感。

⑧透底有色漆施工色彩、深浅均匀一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。