为加深表面加热层的深度和延长表面加热层的奥氏体化时间,从而获得较深的淬硬层,对于大型工件例如冷轧辊,可采用工频双感应器连续淬火或双频连续淬火工艺。

(1)双感应器连续淬火 即在工频连续淬火感应器与喷水器之上增加一个工频感应器(采用立式淬火机床)。

1)利用感应加热进行二次预热。

2)上、下感应器距离~80mm。

3)上感应器电流及比功率约大于下感应器。

(2)双频连续淬火 即在工频感应器与喷水器之间,增加一个中频感应器。

1)准备工作基本参照3.2.1节中频感应淬火,3.3.1节工频感应淬火的准备工作进行即可。

2)以9Cr2Mo冷轧工作辊Φ500mm×1700mm为例,其预先热处理为锻后等温退火并调质处理。

3)感应淬火前预热,预热方式有以下三种:

①在淬火机床上用连续感应淬火法预热(采用工频)。

②先炉内预热,后感应预热。

③普通炉内整体加热预热。

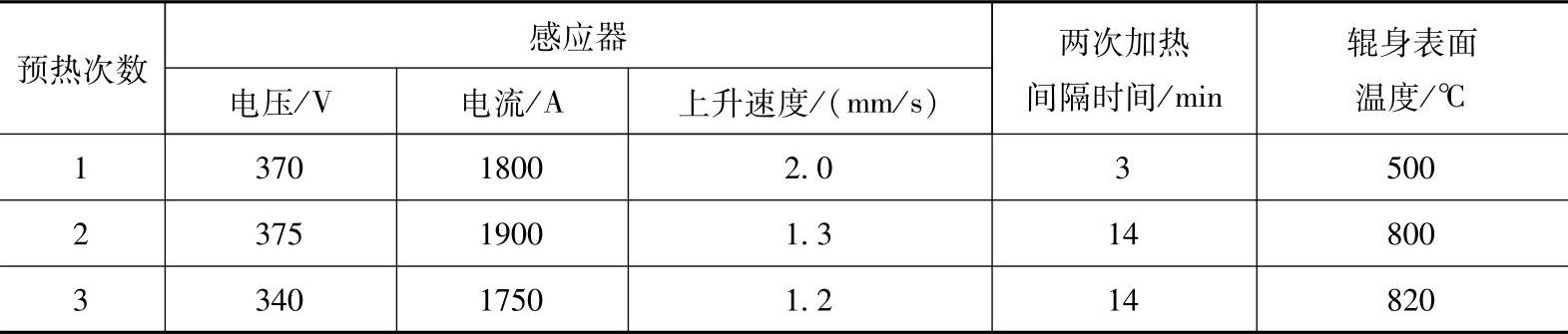

表3-25为9Cr2Mo冷轧辊(Φ500mm×1700mm)工频感应器连续感应加热预热规范。(https://www.xing528.com)

表3-25 工频感应器连续感应加热预热规范

4)淬火

①频率。工频:50Hz中频:250Hz、500Hz、1000Hz、1200Hz、2500Hz等。以250Hz应用最广。本例为250Hz。可使用工频+中频双频机。

②感应器。可参照本章3.2.5节中频感应淬火、3.3.5节工频感应淬火有关感应器设计的参数进行。

本例感应器高度:150~250mm;功率:为工频感应淬火的1/2~1/4;中频感应器与工频感应器的间距:90~120mm,感应器移动速度:0.5~0.6mm/s。

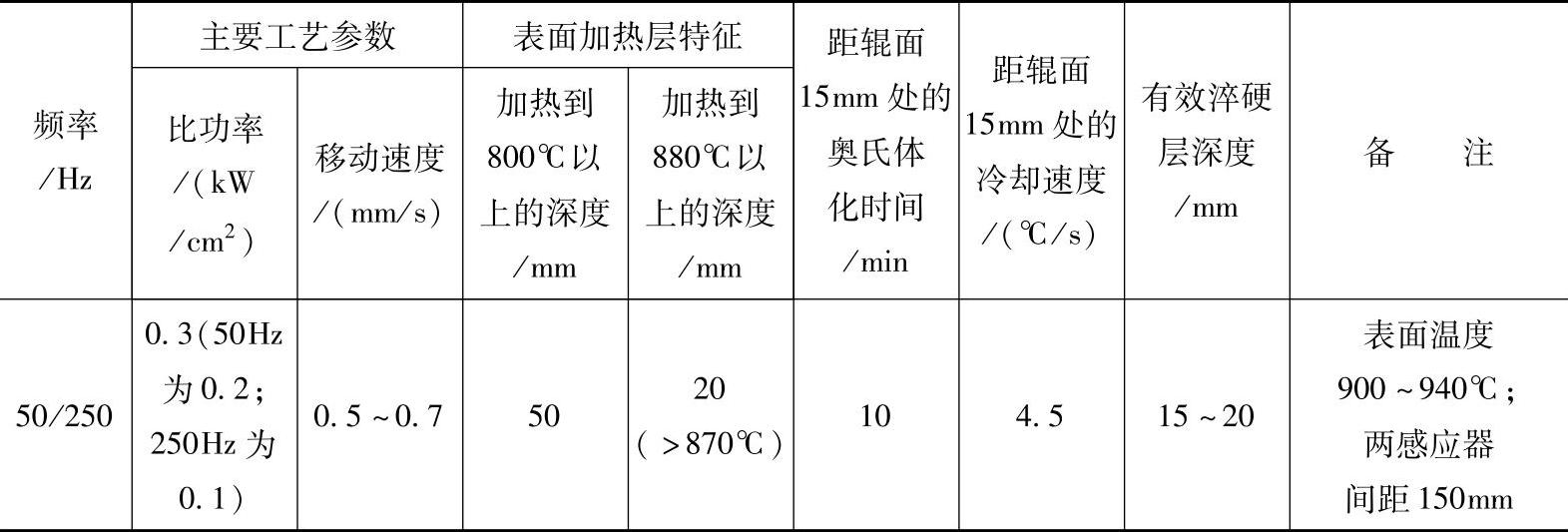

③淬火参数。表3-26为本例双频连续淬火的有关参数。

表3-26 9Cr2Mo冷轧辊(Φ500mm×1700mm)双频连续淬火的有关参数

喷水冷却:水压0.1~0.3MPa;水温≤25℃;淬火续冷时间5min/100mm(辊径)。

5)回火。淬火后应及时回火,一般在油槽中进行。本例回火工艺规范:80~100℃保温2~3h后以<10℃/h升到120~140℃,保温80~100h后停电随油冷却到≤80℃出炉。

6)质量检查。外观可参照3.1.4节高频淬火质量检查要求进行。本例表面硬度:Ⅲ级、辊身硬度:80~90HS(肖氏硬度);辊身两端软带宽度≤60mm;辊身表面除两端软带外,硬度不均匀性不大于±1.5HS。有效淬硬层深度为15mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。