1.淬火加热温度

可基本参照本章3.1.2节高频淬火加热温度确定原则。但由于工频感应加热的加热速度较低,工件不易过热且较均匀,因而加热温度接近常规温度。

2.加热时间

可基本参照本章3.1.2节高频淬火加热时间确定原则,但由于工频感应加热的加热速度远远低于高、中频,故其加热时间较长。

3.电参数

工频感应加热是直接使用工业电源,所以输出功率取决于电源变压器容量,电压及感应器的参数。

(1)感应器输入电压 一般为380V,也可采用220V,或通过水冷式调压变压器采用更低的电压。

(2)感应器输出功率P(工件加热的消耗功率)一般按经验选取。

单相感应器输出功率:

P=(0.6~1)D0,(用于连续加热);

P=(0.3~0.5)D0,(用于同时加热)。

式中 D0———工件名义直径(mm)。

三相感应器需要的输出功率比单相的增大20%~25%。

(3)感应器的功率因数cosφ圆柱形工件感应器的功率因数一般取0.35~0.45。

(4)感应器电流:单相感应器:In=P×1000/Ucosφ;三相感应器: 。式中P———感应器输出功率(kW);

。式中P———感应器输出功率(kW);

U———变压器次级电压(三相变压器相电压)(V);

cosφ———功率因数,0.35~0.45。

对于三相感应器电流,由于各相电流实际上不完全平衡,故计算值还应加大10%~20%。

(5)补偿电容器的总容量:

Pc=P(tanφ1-tanφ2)α式中Pc———计算的电容器总容量(kF);

φ1———In与u的相角;(https://www.xing528.com)

φ2———I1与u的相角;

α———计算系数,一般取0.85。

(6)电容器电流Ic:

单相感应器:Ic=Pa×0.67/U×103;

三相感应器:Ic=P×103/3U。

式中 Pa———单相供电线路时需要的电容器总容量(kF)。

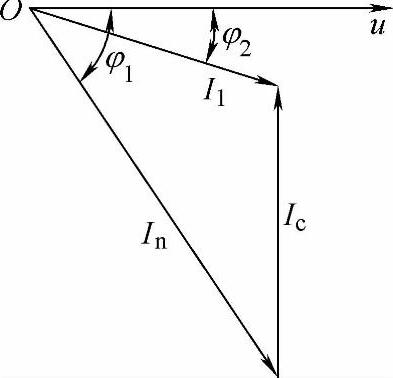

(7)线路电流I1In、Ic、φ1、φ2均为已知,Ic比U电压滞后90°,可用向量法绘出向量图(见图3-3)。

(8)电源变压器容量 根据感应器电压U及线电流I1来选择,即Ps=3UI1。

(9)比功率 一般取0.15~0.3kW/cm2。

4.淬火方法

可参照本章3.1.2节高频淬火工艺规范中的淬火方法选定。

5.淬火介质及冷却时间

可参照本章3.1.2节高频淬火工艺规范中关于淬火介质及冷却时间的要求选定。

图3-3 用回路向量图求I1

6.操作注意事项

可基本参照本章3.1.2节高频淬火工艺规范中关于操作注意事项的要求进行。此外,还要注意以下几点:

1)在操作时,在选定变压器后,应检查其绝缘情况是否良好。

2)在操作过程中需关注加热情况、检测仪表指示及装置冷却水温度。功率补偿电容器出水温度应保持在35℃以下。运行中遇有不正常情况应立即停止加热,切断装置电源。故障排除后方能继续通电操作。

3)加热完毕切断电源,装置、感应器及电容器冷却水必须延迟15min以上才能关闭。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。