1.淬火加热温度

可参照本章3.1.2节高频感应淬火的加热温度确定原则选定。

2.加热时间

可参照本章3.1.2节高频感应淬火的加热时间确定原则选定。

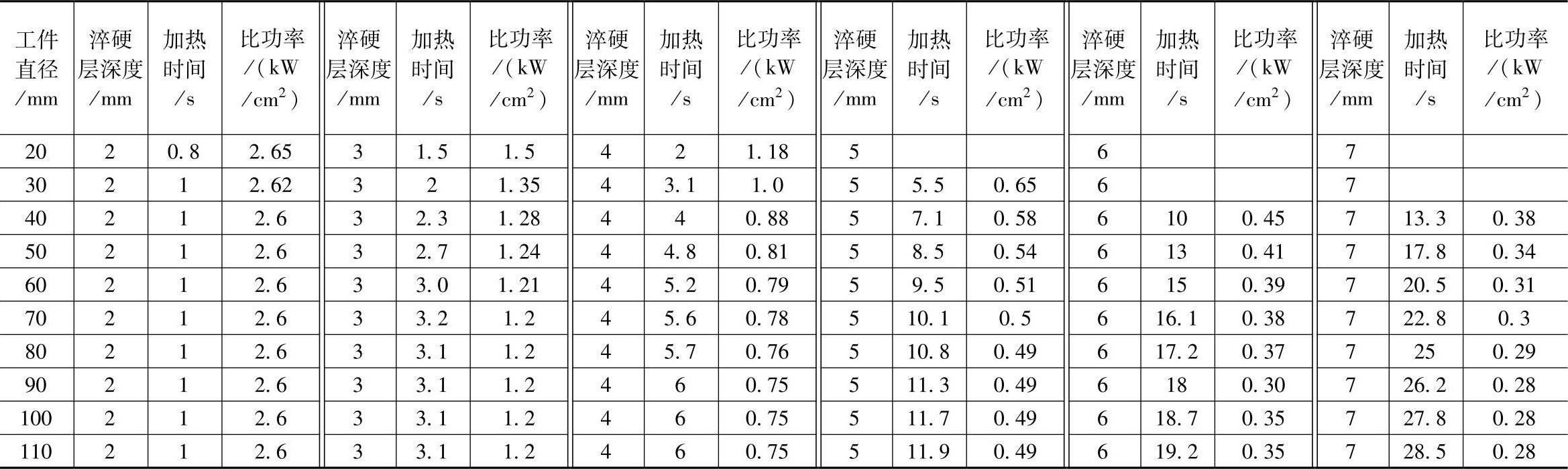

表3-18为设备频率为8kHz圆柱外表面加热时,根据淬硬层深度选择加热时间与比功率。

表3-18 设备频率为8kHZ圆柱外表面加热时,根据淬硬层深度选择加热时间与比功率

表3-19 设备频率为2.5kHZ圆柱外表面加热时,根据淬硬层深度选择加热时间与比功率

表3-19为设备频率为2.5kHz圆柱外表面加热时,根据淬硬层深度选择加热时间与比功率。

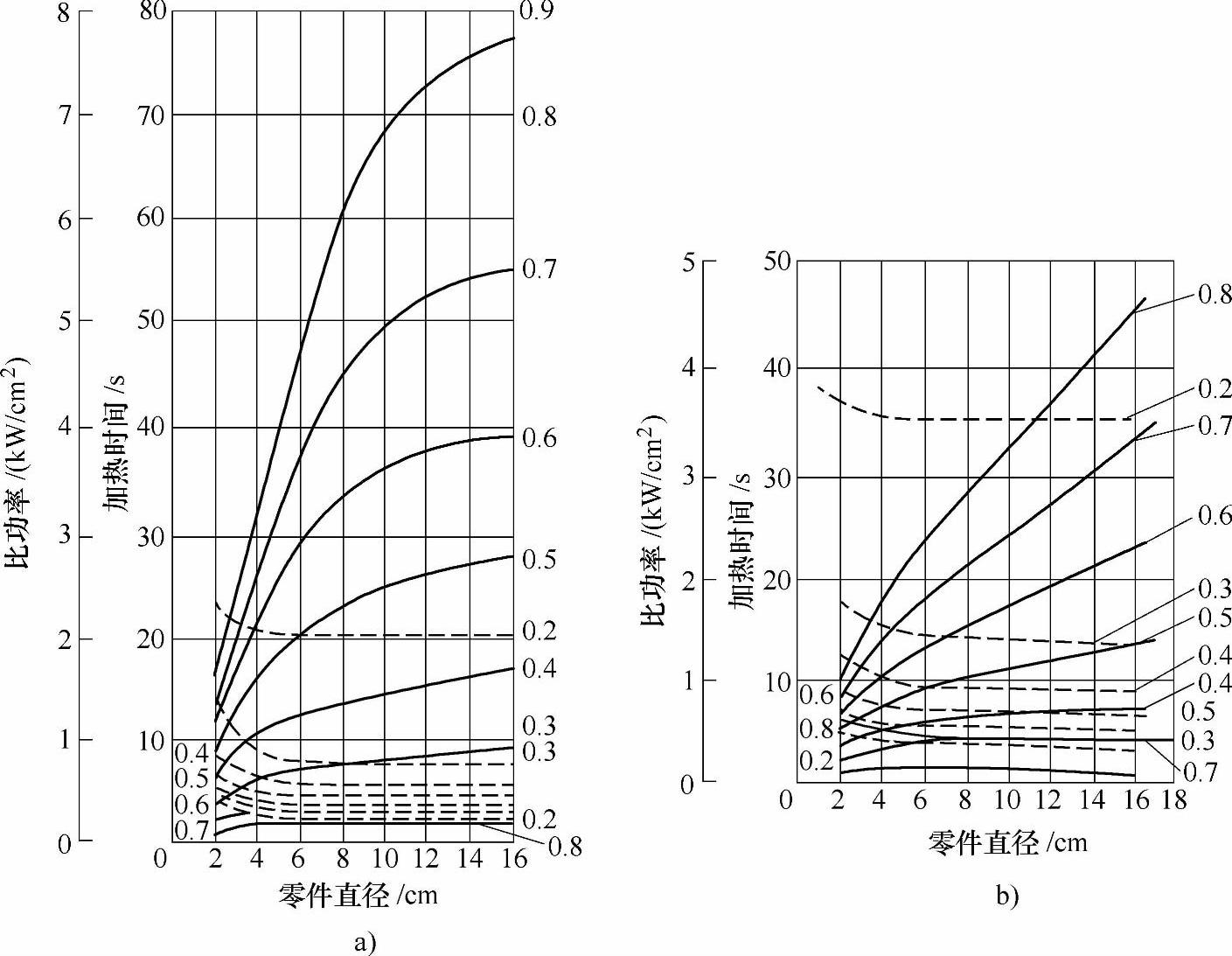

图3-2为加热时间(实线)、比功率(虚线)与工件直径D的关系。

图3-2 加热时间(实线)、比功率(虚线)与工件直径D的关系

a)频率为8000Hz b)频率为2500Hz

3.电参数

主要介绍晶闸管(SCR)中频感应加热电源。

(1)输出功率 逆变电路输出功率可近似用基波计算求得,即

式中 U1———谐振回路两端电压uAB的基波电压u1的有效值;

I1———基波电流i1的有效值;

U0———直流电压;

I0———直流电流;

cosφ———功率因素。

考虑到逆变器工作时,存在导通、换相等损耗,其转换效率约为93%~95%。此外,整流电路、控制电路、其他辅助电路等的损耗,以及工频交流侧功率因数的原因,导致电源装置的整机效率大约为70%~77%。这些在选择电源时必须予以考虑。

(2)加热时需设备输出的功率 由工件被加热表面积及选用的比功率大小来确定,即

P=AP0/η总

式中 A———工件被加热的表面积(cm2);

P0———比功率(kW/cm2);

η总———设备的整机效率,对晶闸管(SCR)中频感应加热电源,可按74%考虑。

(3)比功率

1)表面连续加热淬火件,一般选取在0.8~4.0kW/cm2。

2)同时加热淬火件,一般选取在0.3~2.0kW/cm2。

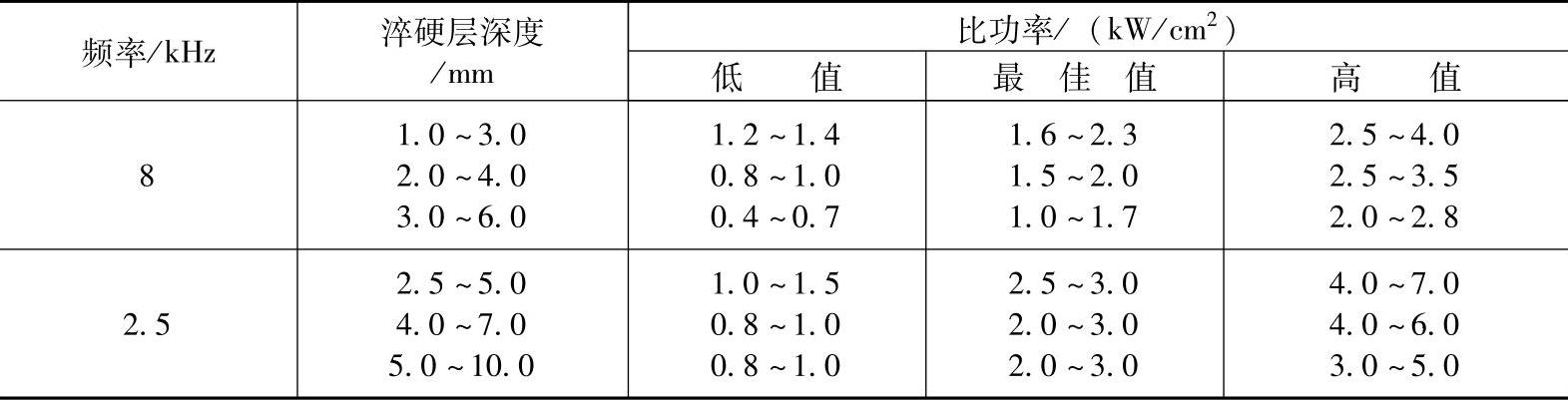

3)对于工件加热表面积较大,而设备输出功率不能满足要求时,可将工件先经300℃左右预热后,再用低的比功率,较大的单位电能量进行加热。表3-20为中频感应淬火淬硬层深度与比功率的关系。(https://www.xing528.com)

表3-20 中频感应淬火淬硬层深度与比功率的关系

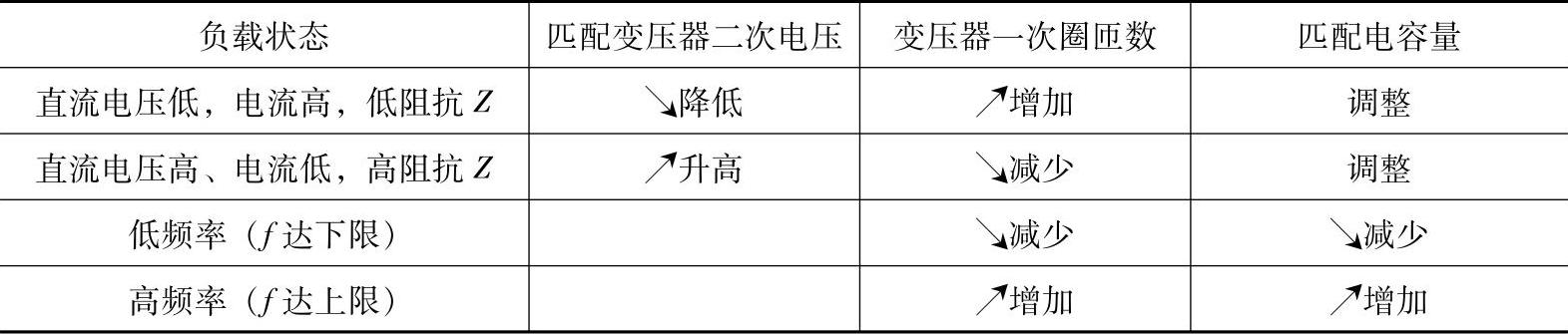

(4)选择合适的变压比和适量的电容量 要获得设备最大输出功率,必须选择适当的变压比(匝比)和电容量。表3-21为淬火变压器匝比选择和电容量选配。

表3-21 淬火变压器匝比选择和电容量选配

注:1.当感应器高度增加时,匝比应作适当增加。

2.不同的变压器型号,表中数据可作适当调整。

3.匝比选择合适,所需设备输出功率可升至额定值;如果匝比不合适,不是电压、就是电流将是很小,因而功率调不大。

4.电容量的选配,主要是使功率因数cosφ超前0.9至滞后0.95之间。

4.电参数调整

(1)机式中频发电机组电参数调整

1)当要求设备输出最大功率时(感应器中必须放入工件)。接入电容器总容量的30%~40%;调节激磁,使设备输出端电压升至额定值的一半左右;接通加热1~2s,观察电压表和功率因数表变化。当电压下降,功率因数滞后时,应增加接入电容数;当电压升高,功率因数超前时,应减少接入电容数,调整电容至功率因数超前0.9至滞后0.95之间(cosφ=+0.90~-0.95之间,以容性0.90~0.95为佳)。

增加激磁电流,观察电流表、电压表、功率因数表的变化。如果预选的匝比合适,功率将升至最大值,达到设备额定输出功率;预选的匝比不合适时,则功率达不到额定值,这时,可根据电流表的变化,重选匝比。

当电流达到额定值,而电压很小时,应增大匝比(即增大初级线圈匝数);当电流很小,而电压达到额定值时,应减少匝比(即减小初级线圈匝数)。

匝比改变后,功率因数将随之发生改变。这时,需重新选配电容,再使功率因数达到超前0.9至滞后0.95之间。此时,所获得的各项电参数是最大功率的电参数。

2)当不要求设备输出最大功率时,则匝比可不必严格选择,但电容量仍需严格选配,以保证功率因数在超前0.9至滞后0.95之间。

(2)晶闸管(SCR)中频感应加热电源电参数调整 其调整与机式中频发电机组相似,主要是选择合适的变压比和接入适量的电容。调整时要求电流频率不超过极限值,设备不过载;而且逆变器与负载要相匹配,以使电源能输出全功率。负载匹配可参见表3-22。

表3-22 晶闸管感应加热电源负载匹配

固态电源调整时,频率会根据负载情况而变动,这是与机式中频发电机组所不同的。

当频率高于上限时,要增加电容或增加一次圈匝数,当频率低于下限时,要减少电容或减少一次圈匝数。

调整可按以下步骤进行:先接入部分电容,在感应器接头处,用电感电桥测量线圈电感,用公式计算变压比,按设备淬火变压器的变压比分档,找出最近似的变压比进行试调。由于现代感应淬火设备采用CNC控制,在电规范调整方面,有些控制系统中没有菜单,使电规范的调整更加简便。

5.淬火冷却方法

可参照本章3.1.2节高频淬火工艺规范中淬火方法进行。

6.淬火介质及冷却时间

可参照本章3.1.2节高频淬火工艺规范中淬火介质及冷却时间进行。

7.操作注意事项

除参照本章3.1.2节高频淬火工艺规范中操作注意事项有关部分外,还应注意以下方面:

1)加热过程应随时观察各仪表的工作状态是否正常。cosφ超前0.9(0.9~1.0)以上为佳,不得低于0.85。

2)停止加热前,不允许从感应器中取出工件。

3)停机应严格按照操作步骤进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。