感应器由施感导体(或称有效圈)、汇流排、连接板、冷却装置以及辅助装置(导磁体、磁屏蔽、喷水圈、定位及加固装置等)组成。通常用纯铜制造。

1)制造感应圈时所用纯铜料厚度:对于短时加热不通水冷却时为1.5~2.5mm;加热时通水冷却为0.5~1.5mm。

2)感应器的供水铜管最小尺寸为Φ5mm×0.5mm。

3)汇流板(条)的间距一般为1~3mm。汇流板与连接板可做成一体,也可做成拆卸式的。

4)用纯铜管(方形或圆形截面)弯制成的感应器,如果铜管内径较小,为达到既冷却又供淬火的目的,可用增加出水口数量来提高水流量。

5)采用铜板弯制或铜料车制感应圈时,可在感应圈外附加供水装置(由水套、水斗、进水管组成)。

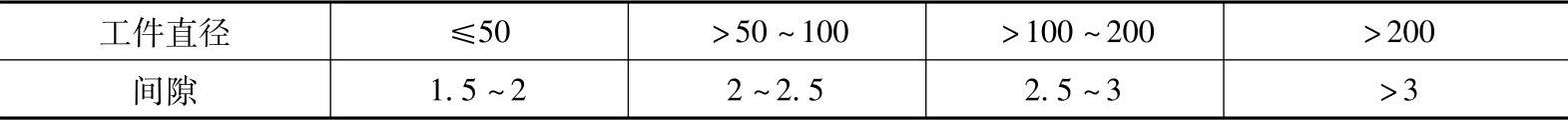

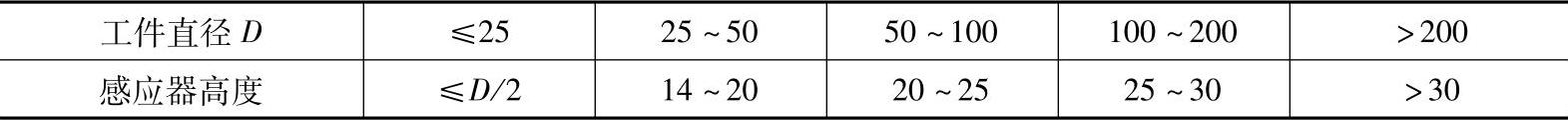

6)设计圆柱形工件同时加热感应器时,其工件与感应器之间的间隙见表3-11。淬火感应器的高度见表3-12。

表3-11 圆柱形工件同时感应淬火工件与感应器之间的间隙(单位:mm)

表3-12 圆柱形工件同时感应淬火感应器的高度(单位:mm)

注:如工件淬火部位超过表内数据时,则应选用多匝感应器,多匝感应器的高度与直径之比(h/D)应为3~5,过大将造成加热不均匀。

7)设计圆柱形齿轮感应器时,感应器高度:当齿轮两端倒角时,感应器高度H=齿轮宽度B;当齿轮两端不倒角时,感应器高度H小于齿轮宽度1~2mm;当齿轮两端倒圆时,感应器高度H大于齿轮宽度2~4mm。

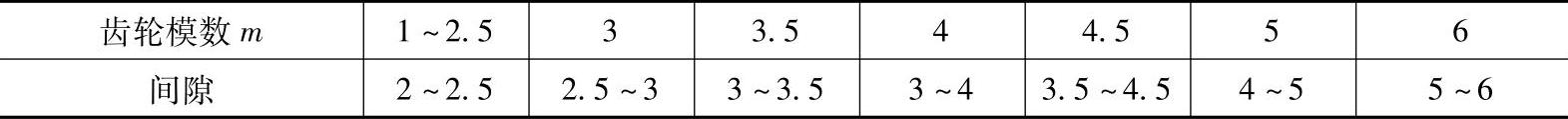

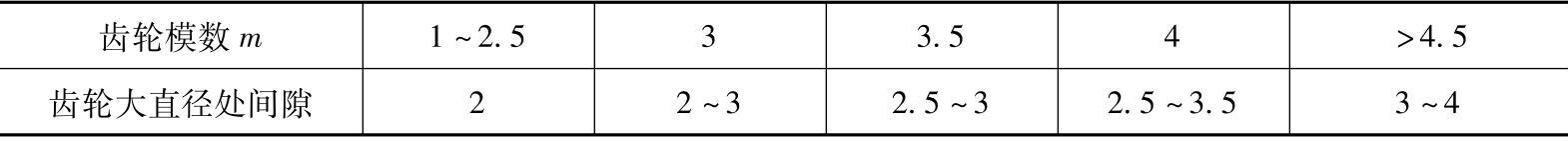

圆柱形齿轮模数与感应器之间的间隙见表3-13。

表3-13 圆柱形齿轮模数与感应器之间的间隙(单位:mm)

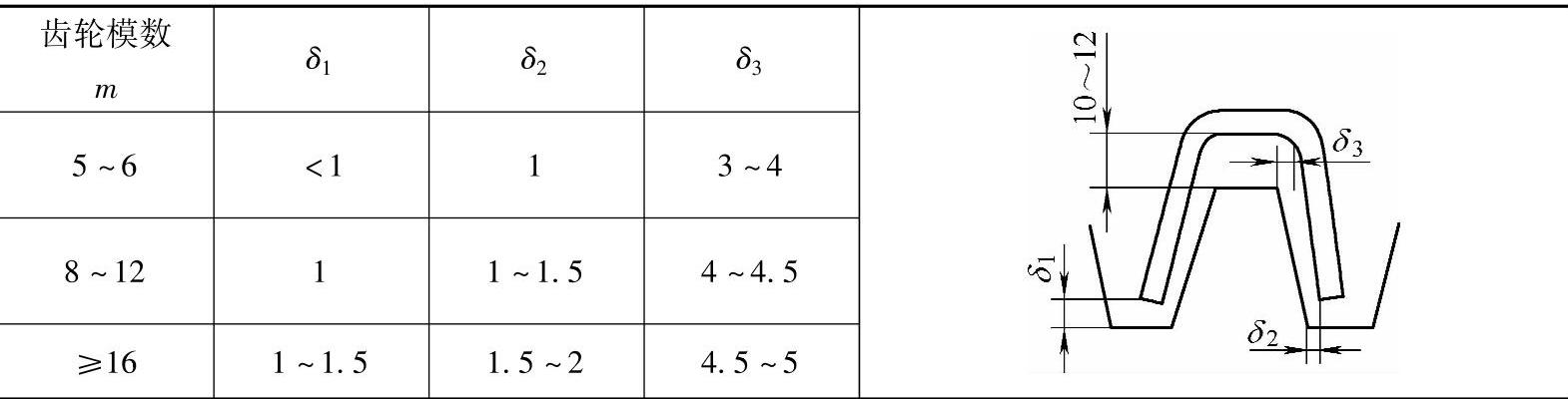

8)设计单齿淬火感应器的主要参数见表3-14。单齿同时加热感应器,其加热部分长度一般比齿宽短3~5mm。

表3-14 单齿淬火感应器的主要参数(单位:mm)

9)锥齿轮感应器的主要参数见表3-15。

表3-15 锥齿轮感应器的主要参数(单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

齿轮小直径处间隙为大直径处间隙的1.5~2倍。

感应器的高度H比锥齿轮的齿高B小1~2mm。

10)设计内齿轮感应器时,感应器与齿轮的间隙一般为1.5~2.5mm。感应器高度H=齿宽B+(0~3)mm。

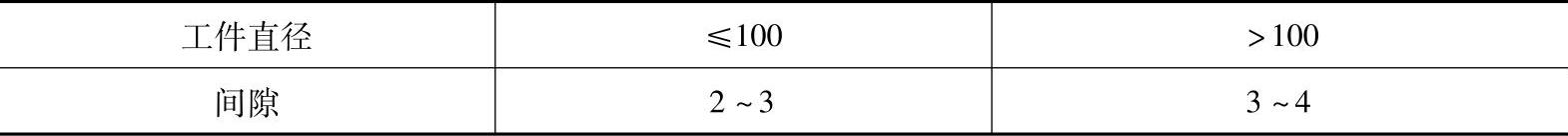

11)设计轴类连续淬火感应器时工件直径与感应器之间的间隙见表3-16。

表3-16 轴类零件连续感应淬火时工件直径与感应器之间的间隙(单位:mm)

感应器高度一般取10~15mm。

12)设计内孔淬火感应器时,工件内孔与感应器之间的间隙为:同时加热:1~2mm;连续加热:1.5~2mm。

13)设计平面淬火感应器时:

①平面同时加热感应器。可设计成螺旋式,一般为2~5圈,螺旋线间距通常为3~6mm。

②平面连续加热感应器。可设计成回线式,两回线间距一般不小于感应器与工件间隙的四倍;感应器的有效长度应小于被加热平面宽度(每边3~4mm)。

14)感应器的喷液孔及排布

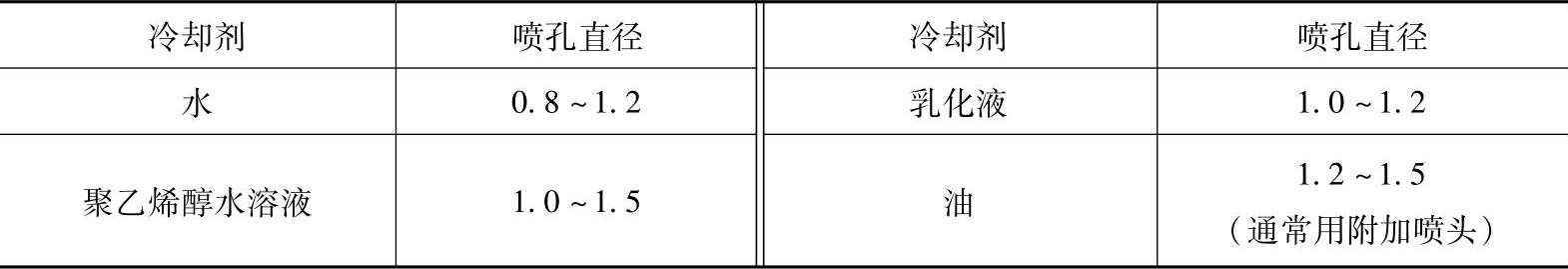

①自喷式感应器的喷孔直径见表3-17。

表3-17 自喷式感应器的喷孔直径(单位:mm)

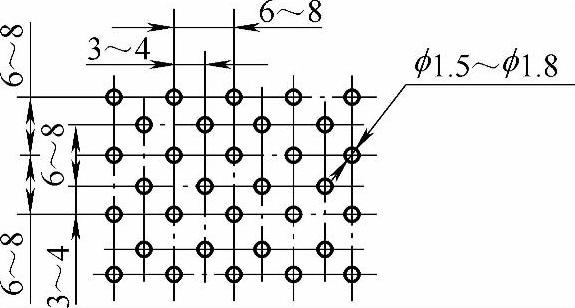

②同时加热有效圈兼作喷液器,其喷液孔一般呈棋盘状交叉排列,如图3-1所示。

③连续加热自喷式感应器的喷孔间距一般为1.5~3.5mm,喷孔轴线与工件轴线夹角为25°~45°,通常为一列喷孔。

④单齿连续淬火感应器的喷液孔位置,对于模数5~10mm的齿轮,喷液孔应低于齿顶1.5~2mm;对于模数为10mm以上的齿轮,喷液孔则应高于齿顶1.5~2mm。

图3-1 喷液孔排列

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。