(1)淬火加热温度 通常淬火加热温度根据工件的材质、原始组织、相变点以上的加热速度来确定。

工件感应加热时,由于加热速度快,临界温度显著升高,因而淬火加热温度也随之升高。亚共析钢的淬火加热温度为Ac3以上80~150℃。

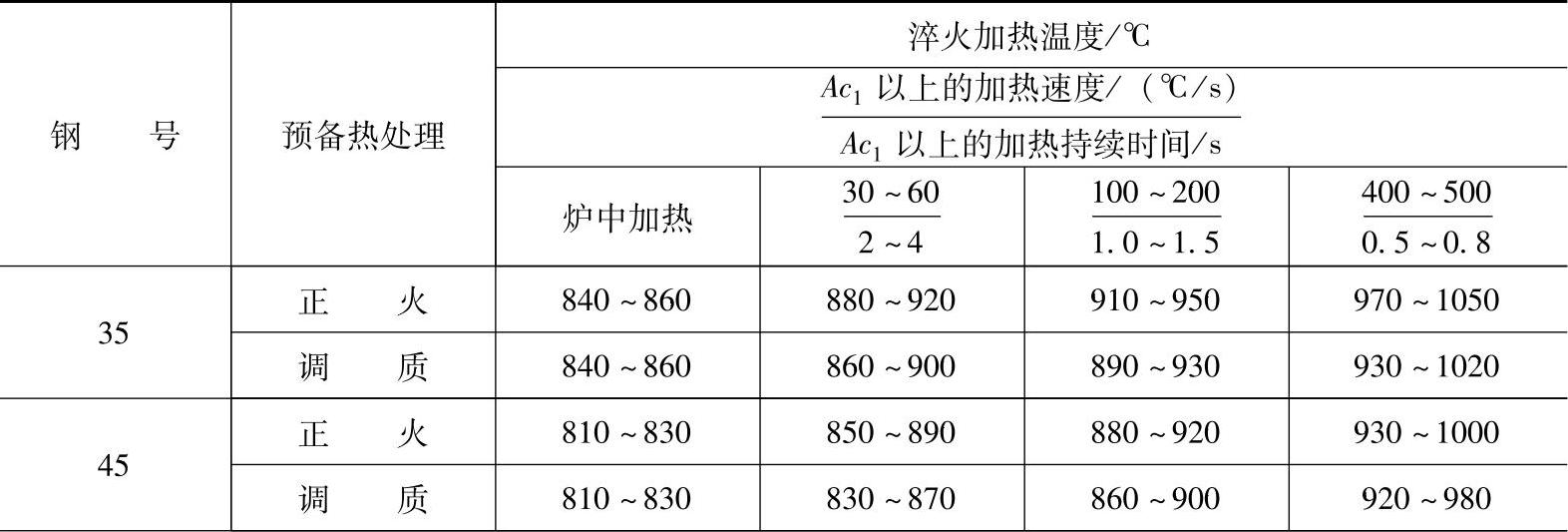

表3-1为一些常用钢材表面淬火时的加热温度(喷水冷却)。

表3-1 常用钢材表面淬火时的加热温度(喷水冷却)

(续)

注:1.预备热处理为调质时,淬火加热温度宜选用下限。

2.预备热处理为退火时,淬火加热温度宜选用上限。

3.当选用较小的比功率(工件单位面积上的电功率,kW/cm2)时,其淬火加热温度宜选用下限;反之,当选用较大的比功率时,则应选用上限。

4.工件尺寸较小时,宜选用下限淬火加热温度;尺寸较大时,则应选用上限。

5.工件形状复杂时,宜选用下限淬火加热温度;形状简单的,则可选择上限。

(2)加热时间 工件感应加热的加热时间与加热温度、加热速度、工件直径和所要求的淬硬层深度等多种因素有关。当选定工件的淬硬层深度时,可通过改变电参数,选用不同的比功率来改变加热时间。一般,淬硬层深度越大,所选的比功率越小,加热时间就越长;反之,加热时间就越短。

此外,如果设备功率较小,工件直径较大或模数较大的齿轮,要求硬化层较深或为使齿根硬化时,当比功率达不到要求,也可采用预热或延长加热时间的办法。

在连续加热淬火时,还可通过改变工件与感应器的相对移动速度来改变加热时间。

工件连续加热淬火时的加热时间,可按下式计算:

τ=h/v

式中 v———工件与感应器的相对移动速度(mm/s);

h———感应器的高度(mm);

τ———连续加热所需的时间(s)。

工件与感应器的相对移动速度一般为2~9mm/s。

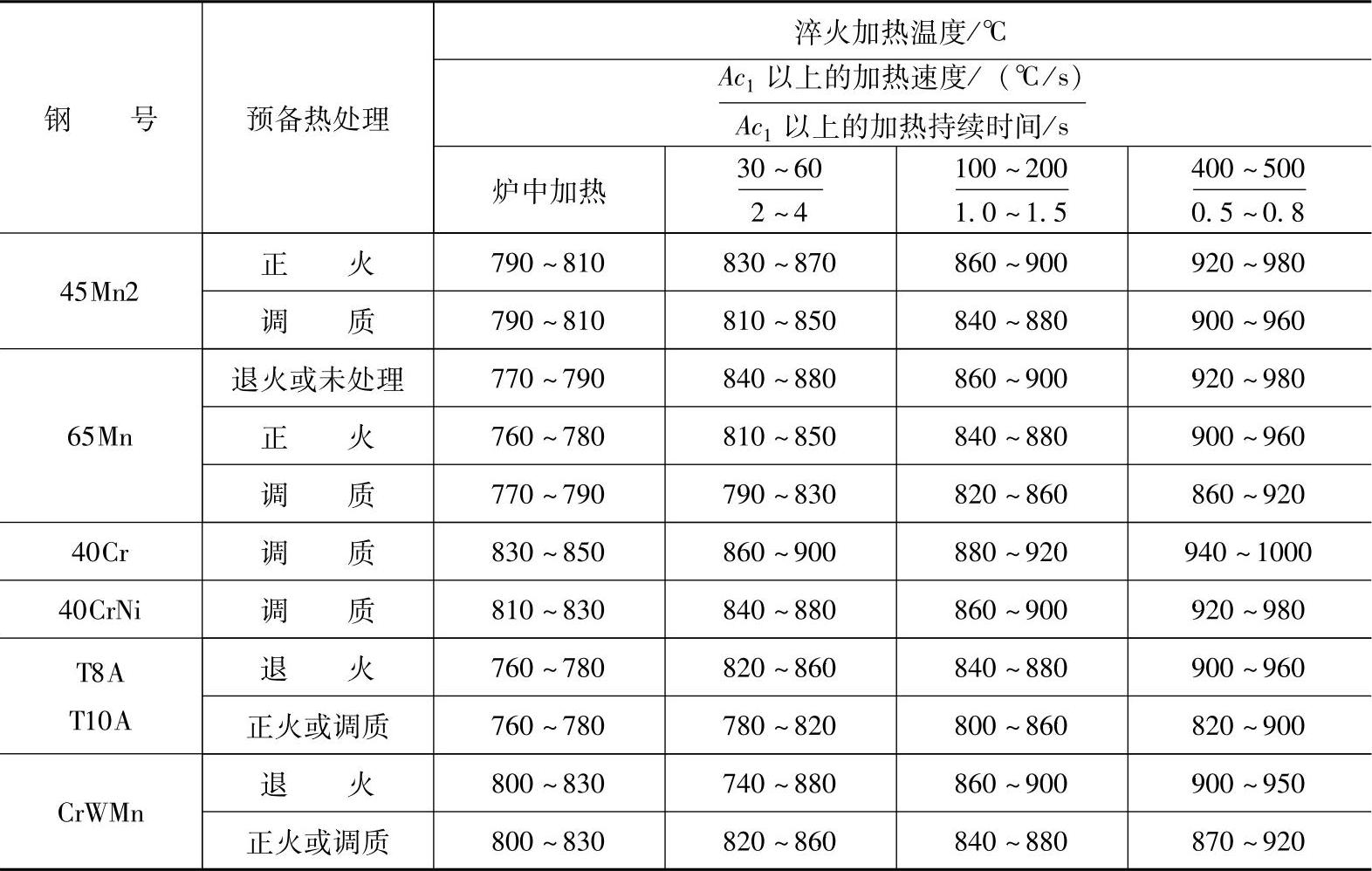

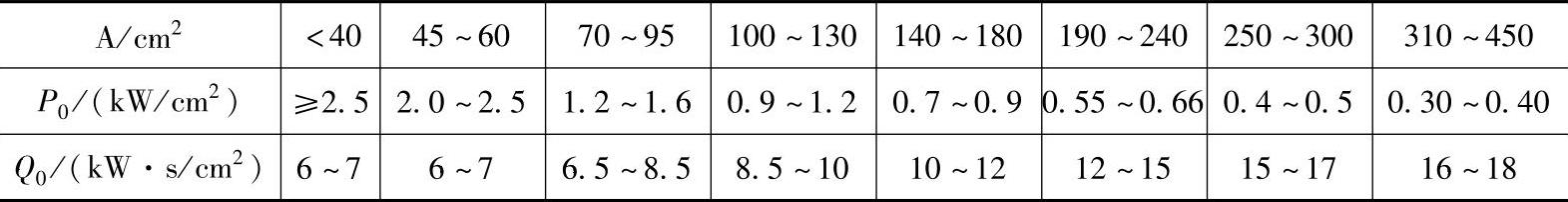

表3-2是设备频率为250kHz时圆柱外表面加热根据淬硬层深度选择的加热时间与比功率。

表3-2 设备频率为250kHz时圆柱外表面加热根据淬硬层深度选择的加热时间与比功率

齿轮加热时间可按下式计算:

T=Q0/P0

式中 T———加热时间(s);

Q0———单位电能量[(kW·s)/cm2];

P0———单位电功率(即比功率),kW/cm2。

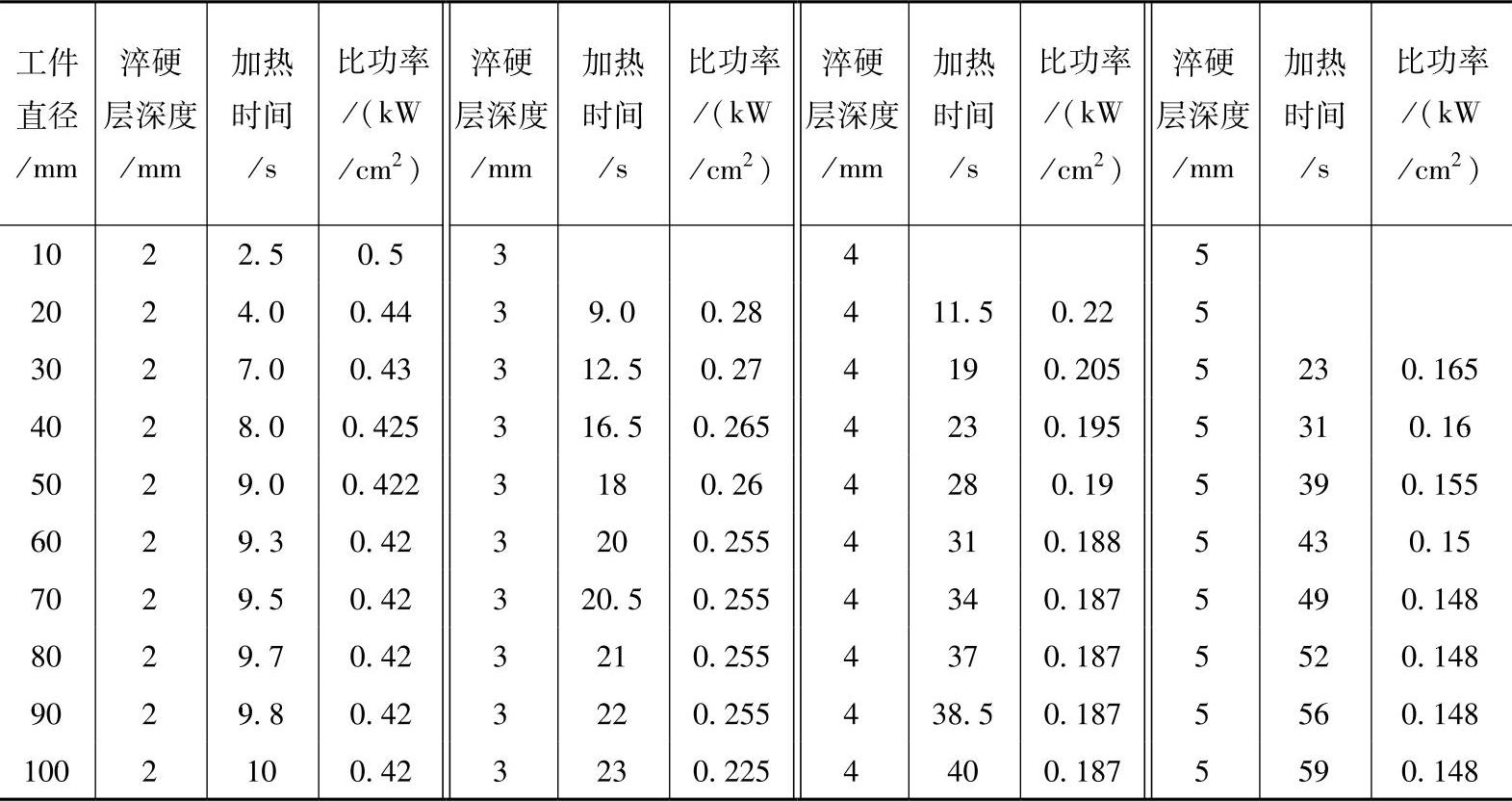

模数2~3.5mm齿轮感应加热时的表面积与比功率、单位电能量之间的关系可参见表3-3。

表3-3 模数2~3.5mm齿轮感应加热时的表面积与比功率、单位电能量之间的关系

注:A为表面积,P0为比功率,Q0为单位电能量。

齿轮表面积A可按下式计算:

式中 A———加热表面积(cm2);

D节———齿轮节圆直径(cm);

B———齿轮宽度(cm)。

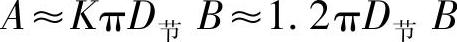

频率为200~300kHz高频加热时,不同模数齿轮达到近似仿形硬化时的比功率和单位电能量可参见表3-4。

表3-4 频率为200~300kHz高频加热时,不同模数齿轮达到近似仿形硬化的比功率和单位电能量

从节能角度与工件淬硬层过渡区不宜太长角度出发,感应淬火工件的加热时间最好不要超过10s,最长也不要超过15s(特殊情况例外)。

(3)频率及比功率的选定 电流频率是感应加热的主要电参数,需根据要求的淬硬层深度来确定。工件表面的淬硬层深度取决于工件的服役条件。

对于以磨损为主要失效原因的工件,当为滑动磨损且负荷较小时,其淬硬层深度一般为1~2mm;如果负荷较大或承受冲击载荷时,其淬硬层深度在2.0~6.5mm之间。

对于工件以疲劳为主要失效原因时,如果工件承受的是弯曲或扭转负荷时,其淬硬层深度一般为2.0~12mm,此时,中、小型轴类可取半径的10%~20%,直径小于40mm时,取下限,过渡层为淬硬层的25%~30%。

通常,工件淬硬层深度在1~3.5mm时,以采用频率大于20kHz的高频及超声频为宜,大于4mm则应采用1000~10000Hz的中频感应加热。

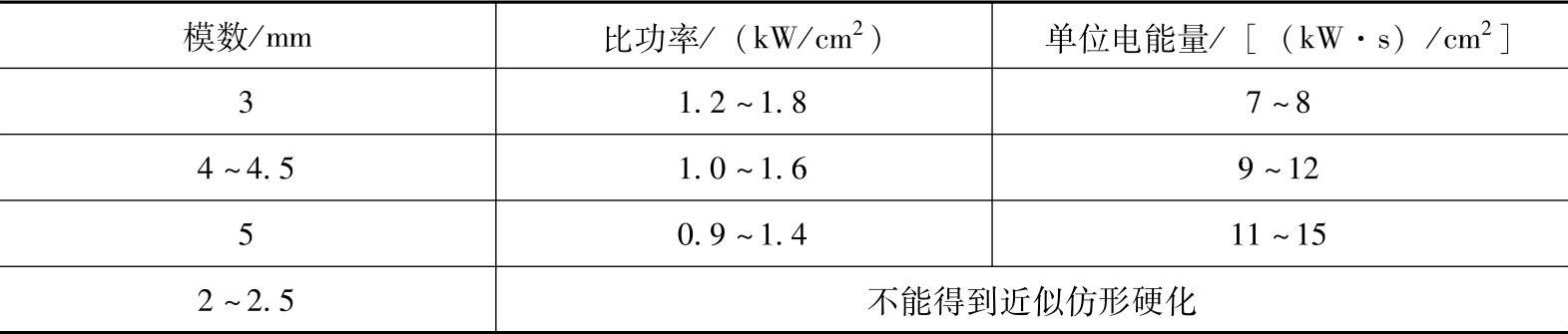

表3-5为不同模数齿轮全齿同时淬火时的最佳频率。

表3-5 不同模数齿轮全齿同时淬火时的最佳频率

一般认为,高频及超声频适宜模数在5mm以下齿轮淬火。其中,模数在1~2.5mm时适宜高频淬火,模数在3~5mm时适宜超声频淬火。模数6mm以上齿轮可采用高频单齿淬火。

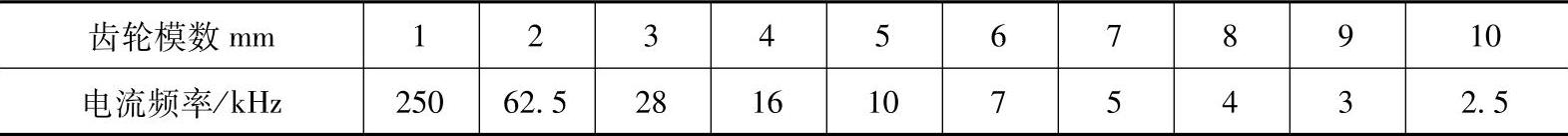

为了提高生产率,通常要求感应加热的热透入深度大于淬硬层深度,即全部采用电磁感应加热,而不用传导加热。为了获得较大的残留压应力,一般要求过渡层厚度小于硬化层的1/4,此时,选取的热透入深度为淬硬层深度的两倍。当加热层深度为热态电流透入深度的40%~50%时,加热的总效率最高。表3-6为电流频率与热透入深度的关系。

表3-6 电流频率与热透入深度的关系

电流频率确定以后,感应加热速度取决于工件被加热面积上的比功率(kW/cm2)。通常应按频率和要求的加热深度选择合理的比功率。淬硬层深度越大,比功率越小;工件淬火面积较小、形状简单、要求的淬硬层较深、原始组织较细的中碳或中碳合金钢,可选择较高的比功率。

轴类工件高频感应加热时,当要求淬硬层深度为0.4~1.1mm时,其比功率在1.1~1.9kW/cm2(最佳为1.6kW/cm2)范围内;当要求淬硬层深度为1.1~2.3mm时,其比功率在0.5~1.2kW/cm2(最佳为0.8kW/cm2)范围内。

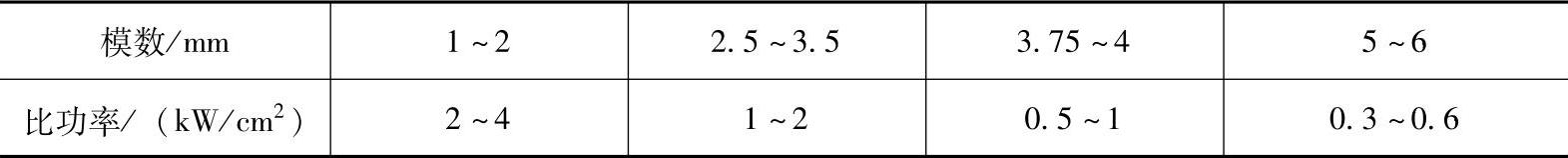

齿轮全齿采用高频同时加热淬火时,如果在齿顶不过热的前提下获得一定的淬硬层,则齿轮模数越大,所用的比功率越小。表3-7为齿轮全齿同时加热时的比功率。

表3-7 齿轮全齿同时加热时的比功率(https://www.xing528.com)

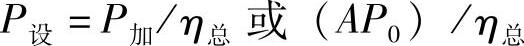

比功率确定以后,感应加热设备的额定功率可由下式算出:

式中 P设———设备输出的额定功率(kW);

P加———工件加热所需的功率(kW);

η总———设备的总效率(与感应器、淬火变压器等有关),对于高频设备,约为0.4~0.5;

P0———比功率(kW/cm2);

A———工件加热表面积(cm2)。

在生产中对于频率为200~300kHz的高频设备,当设备额定输出功率为60kW时,采用同时加热法,工件加热的最大面积为55cm2(按比功率1.1kW/cm2计算);连续加热法,则为28cm2(按比功率2.2kW/cm2计算);当设备额定输出功率为100kW时,采用同时加热法,工件加热的最大面积为90cm2(按比功率为1.1kW/cm计算),连续加热法,则为45cm2(按比功率为2.2kW/cm2计算)。

如果设备功率不足,可降低比功率,延长加热时间。

(4)调整电参数 根据所需感应加热设备的额定功率,通过调节设备的有关控制装置,分配电压、电流等电参数。

高频、超声频电源的电参数主要是阳极电压、阳极电流、栅极电流和阳流与栅流的比值等。

以真空管式高频电源为例。三相交流电源(电源电压为380V,其波动范围在370~440V)经三相交流调压器的调压供给阳极变压器,再经三相高压硅堆整流输出直流高压给真空管高频振荡器,产生高频电流供给工件加热。

输出功率的大小通常采用以下两种方法来调整:

1)调整真空管阳极电压的大小来改变输出功率。阳极电压的调整是依靠改变三相交流调压器的调节角α来实现的。α角的改变使调压器输出的三相交流电压的有效值改变,从而改变阳极变压器高压端的输出电压,进而改变真空管阳极电压大小。

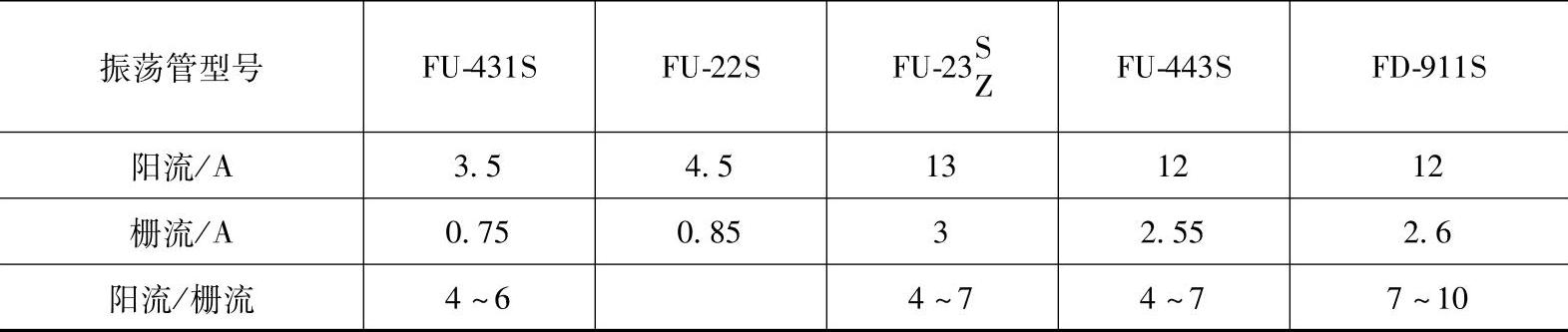

通常是先输入高压,用半波或较低阳极电压进行调谐。有三种状态需注意:欠电压、谐振及过电压。当阳流大而栅流小,即阳流/栅流的比值特大,则回路功率减小,此时振荡管阳极损耗特大,为欠电压状态,为调整中不采用的;如果振荡管栅流大,阳流/栅流的比值过小,虽然振荡管效率并不低,但功率消耗在栅极电路内,且振荡管栅极过热,也使输出功率降低为过压状态,也是调整所不希望的;合适的状态应为临界或轻微过压状态,此时阳流/栅流的比值处于表3-8中所列数据,振荡器的效率最高,输出功率大,这是我们希望调整到的。

表3-8 振荡管阳流与栅流的额定值与比值

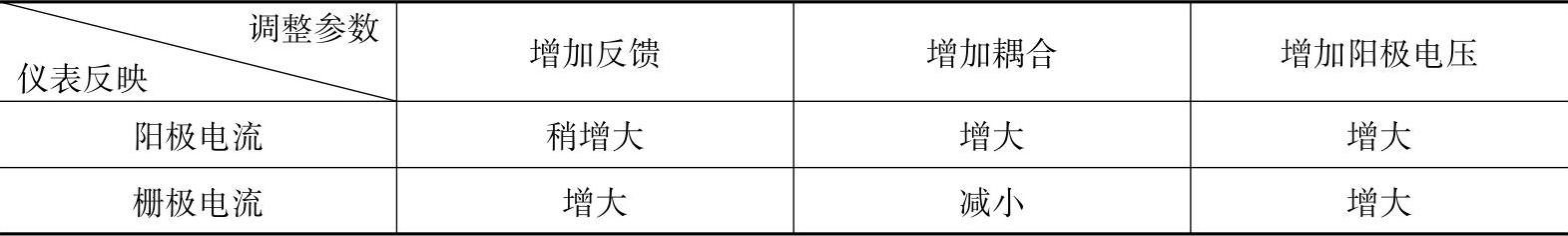

2)当阳极电压一定时,通过调节耦合与反馈手轮来达到匹配调节。耦合手轮增大刻度,阳流增加,回路电压也增高,此时振荡部分的输入与输出均增加。当增大耦合,阳流继续增大而回路电压不再增大时,表示输入在增加而输出不再增加,说明刚调过了最佳点;反馈手轮增大,能使栅流增大,振荡器处于最佳工作状态时,阳流/栅流的比值可达到一个合适值,即已调到匹配状态,此时处于谐振或弱过压状态,有高功率输出。如果不需要满功率输出,可以将阳极电压调到所需要的功率值。表3-9为转动反馈和耦合手轮时阳极和栅极电流的变化。

表3-9 转动反馈和耦合手轮时阳极和栅极电流的变化

如减小反馈、耦合和阳极电压时,则阳极电流和栅极电流变化方向相反。

真空管高频一般有三种振荡电路:即三回路振荡电路、单回路振荡电路以及双频振荡电路。

老式的真空管高频感应加热电源GP100-C3为典型的三回路振荡电源,一般需通过调节“耦合”与“反馈”来实现。

单回路振荡电路,由于输出效率较高,没有耦合环节,故只需通过调节“反馈”来实现。

对于既有高频又有超声频的电源,其振荡电路实际上是由两个独立的单回路振荡电路组成,一般是靠位置切换来实现高频或超声频振荡的。

在生产中,一般是采用上述两种方法进行综合调节的。由于真空管的阳极效率只有70%左右,而输出效率也只在40%~45%范围,为此,实际感应加热时,负载实际能吸收的功率将大打折扣。

(5)淬火方法 常用的淬火方法有喷液冷却及浸液冷却。其应用范围大致如下:

1)形状简单的工件。常采用喷水冷却。

2)低合金钢或形状复杂的碳钢工件,可采用聚合物水溶液(聚乙烯醇、聚烯烃乙二醇、聚丙烯胺等水溶液)或乳化液等进行喷射冷却。

3)形状复杂的合金钢工件,可采用浸油冷却或喷射冷却。

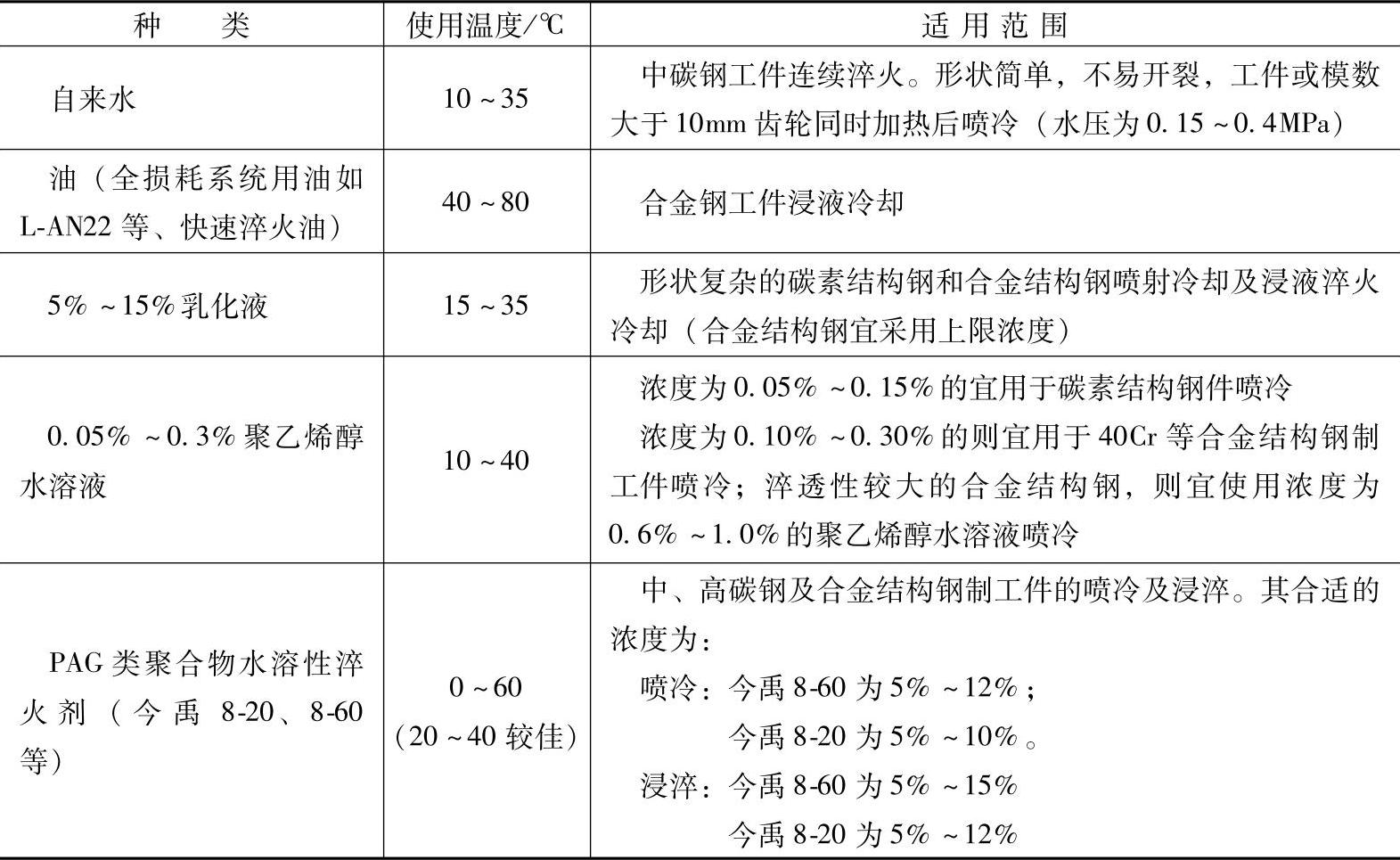

(6)淬火介质及冷却时间 常用淬火介质种类及应用范围见表3-10。

表3-10 常用淬火介质种类及应用范围

注:表中百分数(浓度)均为质量分数。

冷却时间的掌握:

1)同时加热到温后,应在空气中停留一短暂时间(一般1~2s)进行适当的预冷后,再进行喷冷及浸淬淬火。

2)一般件淬火时,不得在水中冷却到底。需在表面温度冷至100~150℃时,取出空冷。并可利用工件内部残留的热量自回火,以代替210~240℃的回火炉。

3)合金钢件水淬时的出水温度应在150~200℃。

4)连续淬火时,可通过调整感应器与工件的相对移动速度、间隙、喷水孔与工件轴向夹角来改变工件的预冷时间。单独设置喷水圈时,改变它与感应器的距离,就可以达到预期的预冷时间。

(7)操作注意事项

1)应有专人负责感应加热设备的操作,操作时应有二人同时在场。

2)严格按照设备的安全操作规程进行启动、操作、控制及停机。

3)按照操作规程,设备冷却水接通后即可进行灯丝预热,接通真空管一级灯丝电压后,要停30~60s,再接通二级灯丝电压。对于初次使用或停机两周以上的真空管需要加半压预热10~15min,全压接通30min后才能给高压。

4)感应器牢固装夹在设备输出端夹板上后,即可接通淬火冷却水。感应器的出水温度应低于60℃。

5)工件装夹在淬火机床后,应检查工件与感应器的间隙是否合适,并调节好淬火机床的转速和工件的移动速度。调试符合要求后,方得开始试淬,试淬件经检查合格后,方可投入批量生产。

6)严禁空载送电。

7)工件在加热过程中,要随时注意观察电压、电流的指示是否正常,如出现异常情况,应立即按急停按钮,以切断高频电源,停机检查。

8)操作过程中应经常检查设备冷却水的工作状况(压力、温度、流量等),设备供水水压应达到0.12~0.2MPa,冷却水的温度不得低于车间内空气露点温度。振荡器和变压器组的出水温度不得高于55℃。阳极回路与电容器组出水温度不得高于35℃,水温过高时,应停止淬火加热。

9)在操作过程中,应经常检查淬火介质的温度是否在允许温度范围内。

10)操作过程中,应随时观察感应器的连接接头有无变形,冷却是否良好。严禁加热时工件与感应器接触,以免造成短路,烧伤工件。

11)停机步骤与开机相反,其次序为先停振荡器,高压降至半波整流状态,停高压,停灯丝预热,切断总开关,停淬火水泵,灯丝预热停止15~20min后,再停设备冷却水。

12)淬火过程必须对工件施行首件检查及中间抽查。

13)工件淬火后的硬度应不小于规定值的下限+3HRC。

14)工件淬火后应及时安排回火(其间隔一般不得超过4h)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。