1.回火温度

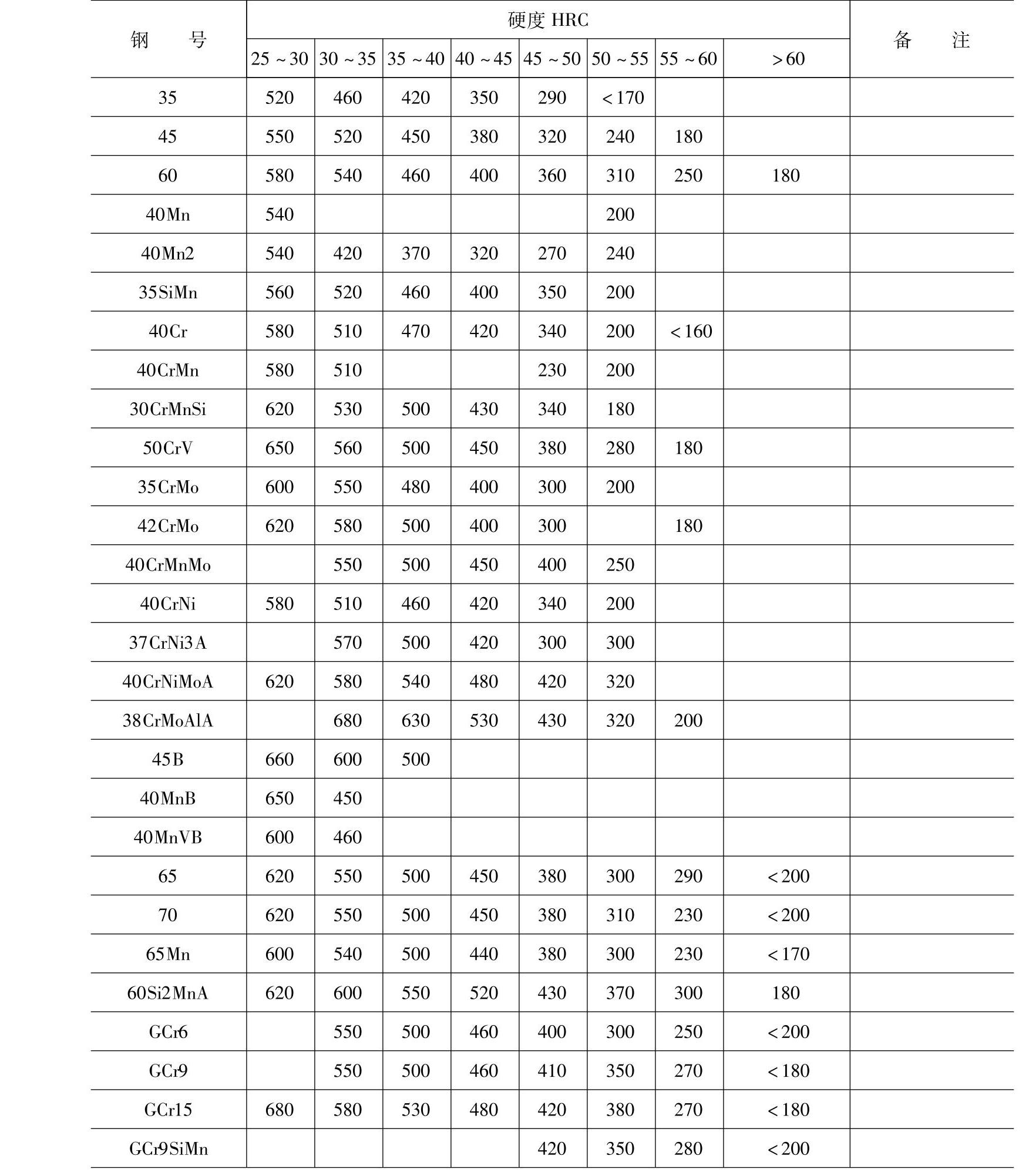

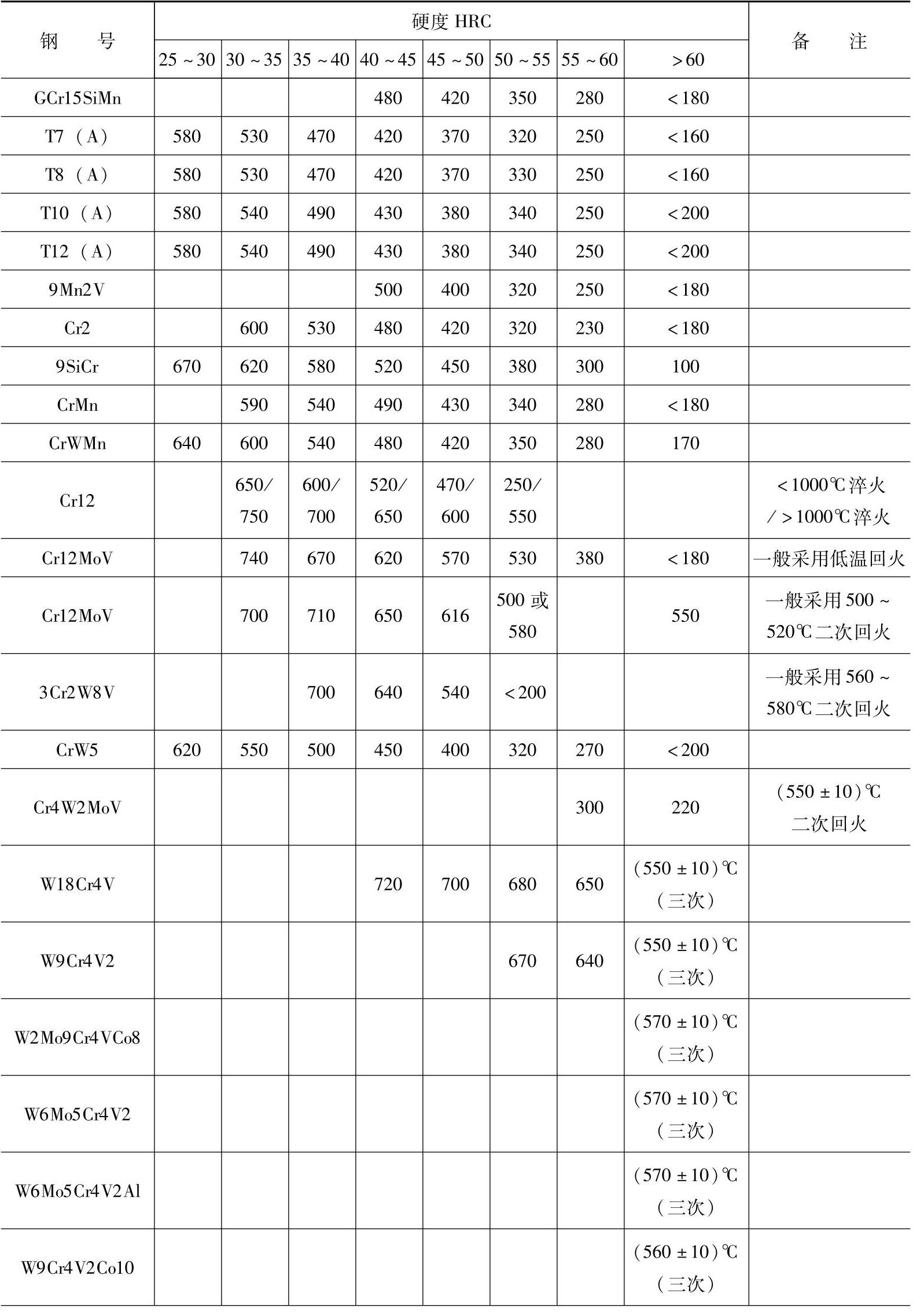

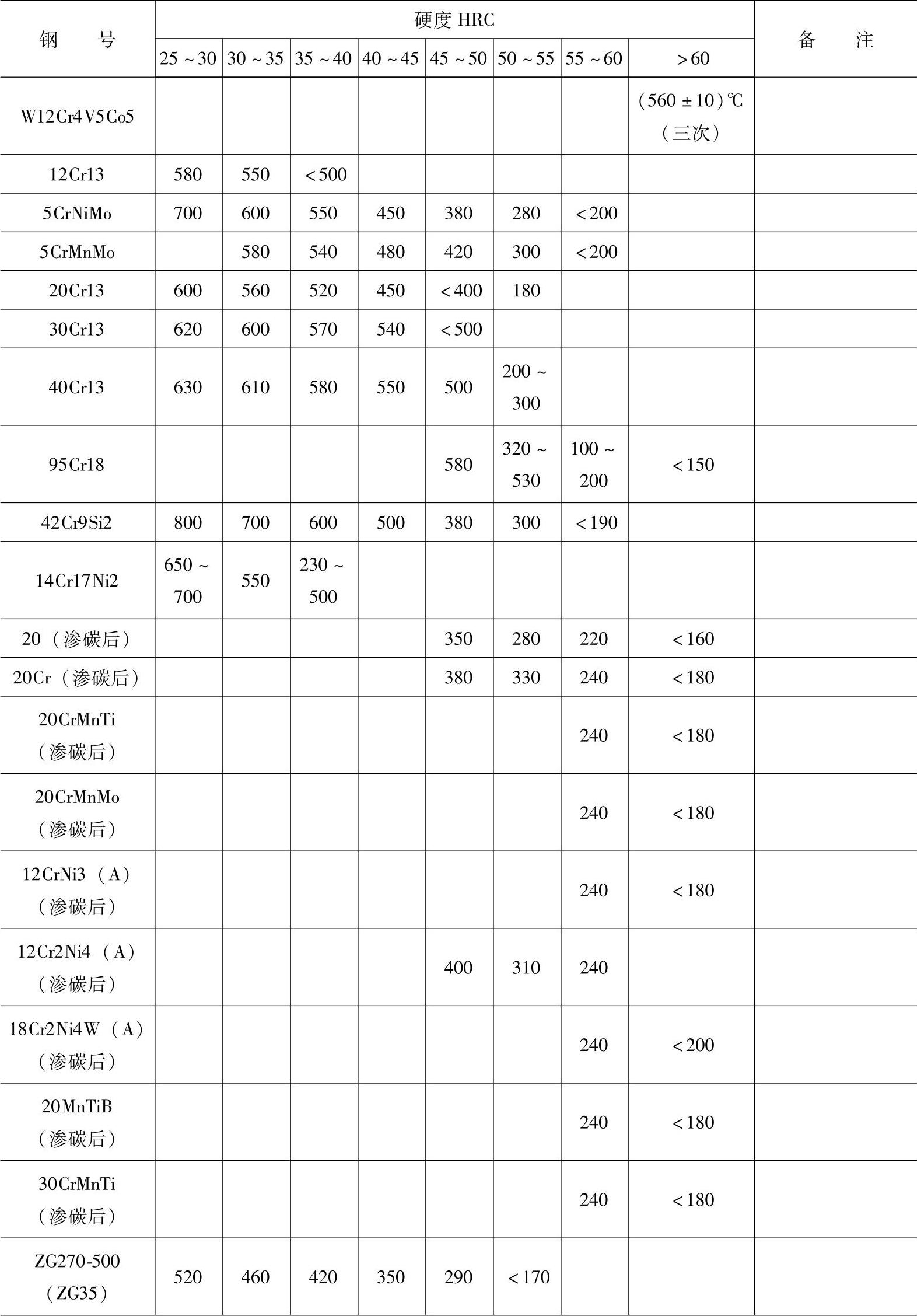

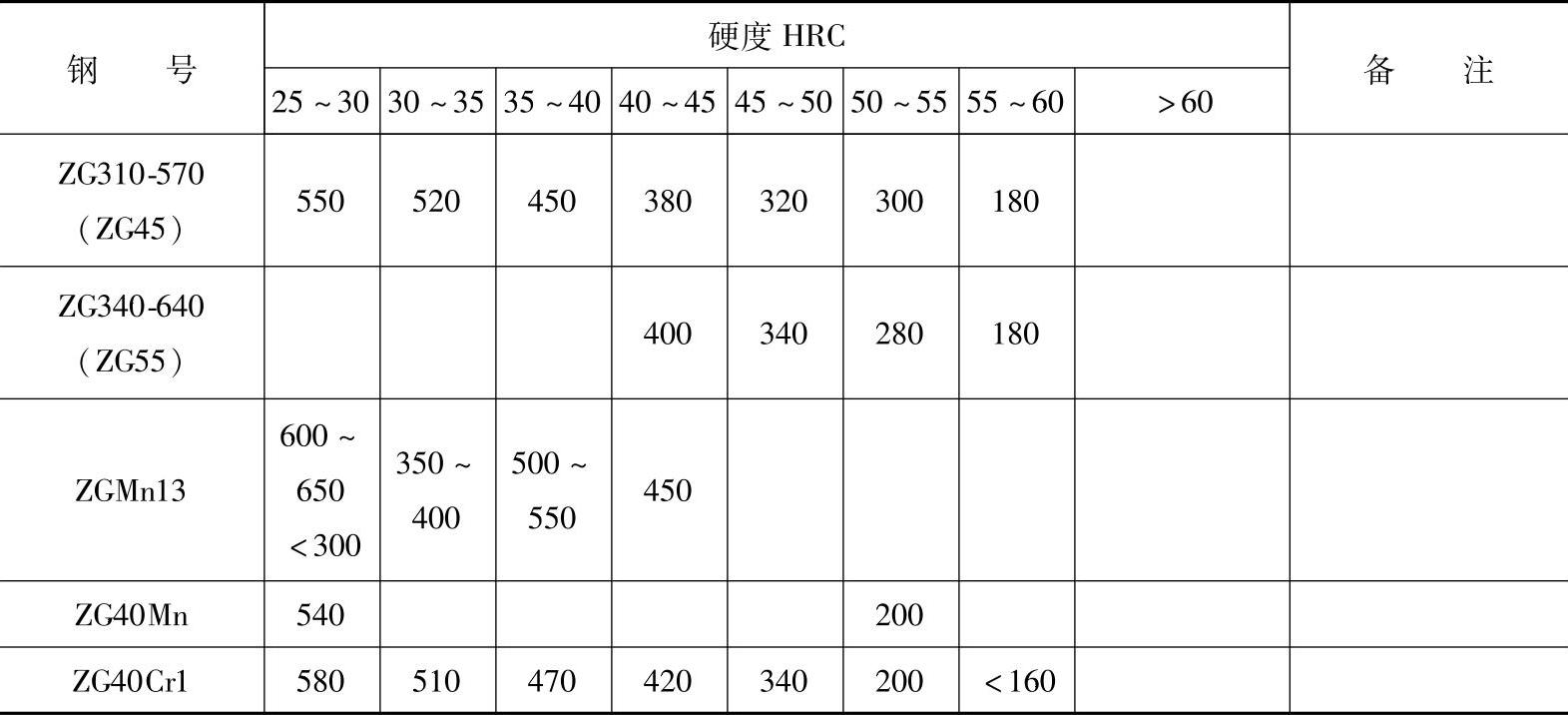

常用钢回火温度与硬度的关系参见表2-14。

表2-14 常用钢回火温度与硬度的关系(单位:℃)

(续)

(续)

(续)

注:1.回火温度的选择取决于材料和要求的硬度。

2.如果淬火温度高,工件尺寸小,淬火冷却剧烈,则宜选用偏高的回火温度。

3.同一钢材碳含量或合金元素偏高时,则宜选用偏高的回火温度。

4.快速加热的工件,回火温度应偏低些。

5.合金工具钢应尽可能避免在第一类回火脆性区回火(第一类回火脆性对于碳钢多出现在200~400℃温度范围;合金钢则多出现在250~450℃温度范围)。

6.由于回火后的硬度主要取决于回火温度,而且保温初期硬度下降较快,故生产中常采用较高的回火温度来缩短回火时间,此即快速回火的方法,有利于提高生产效率,节约能量。

2.回火保温时间

确定回火保温时间的基本原则是保证工件透热及组织转变充分。此外,应尽可能消除淬火应力。

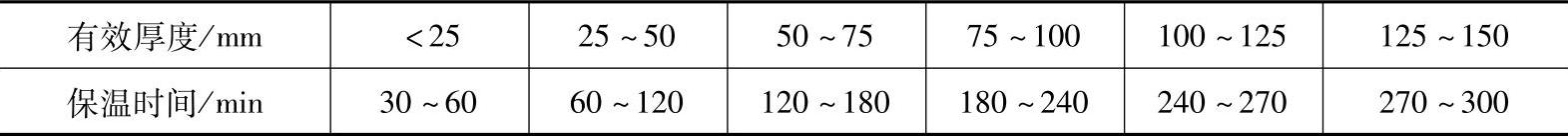

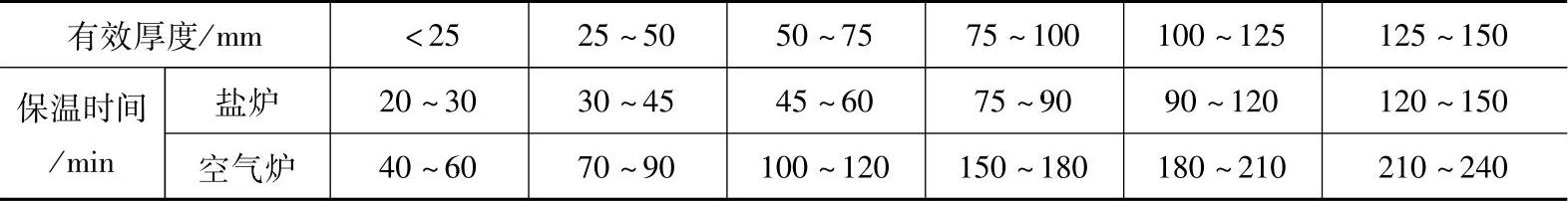

常用钢材回火保温时间表2-15及表2-16。

表2-15 低温回火(150~250)的保温时间

表2-16 中、高温回火(250~650℃)的保温时间

注:1.工件的有效厚度可参见本章2.1.3节淬火工艺规范中关于有效厚度的确定方法。

2.合金钢取回火时间的上限,高合金钢还可适当延长。

3.工件装炉量大时,回火保温时间也可适当延长。

4.在真空炉中回火时,加热保温时间略长于空气炉的加热保温时间。对高合金钢可按工件截面厚度计算回火时间,一般为每25mm有效厚度加热1h计,最少应不少于2h。

3.回火后的冷却

1)钢件回火后多采用空冷。(https://www.xing528.com)

2)对高温回火脆性敏感的钢(如铬钢、锰钢、铬锰钢、铬镍钢、硅锰钢等),在450~650℃回火后应快冷(油冷或水冷)。如果快冷后增加残留应力,可再进行一次低温回火。

3)在真空炉回火时,回火加热结束后,应采用惰性气体强制快冷。

4)使用硝盐炉回火的工件,工件回火后可水冷。

5)多次回火的工件(例如高速钢制工具),每次回火均应冷至室温后方可进行下一次回火。

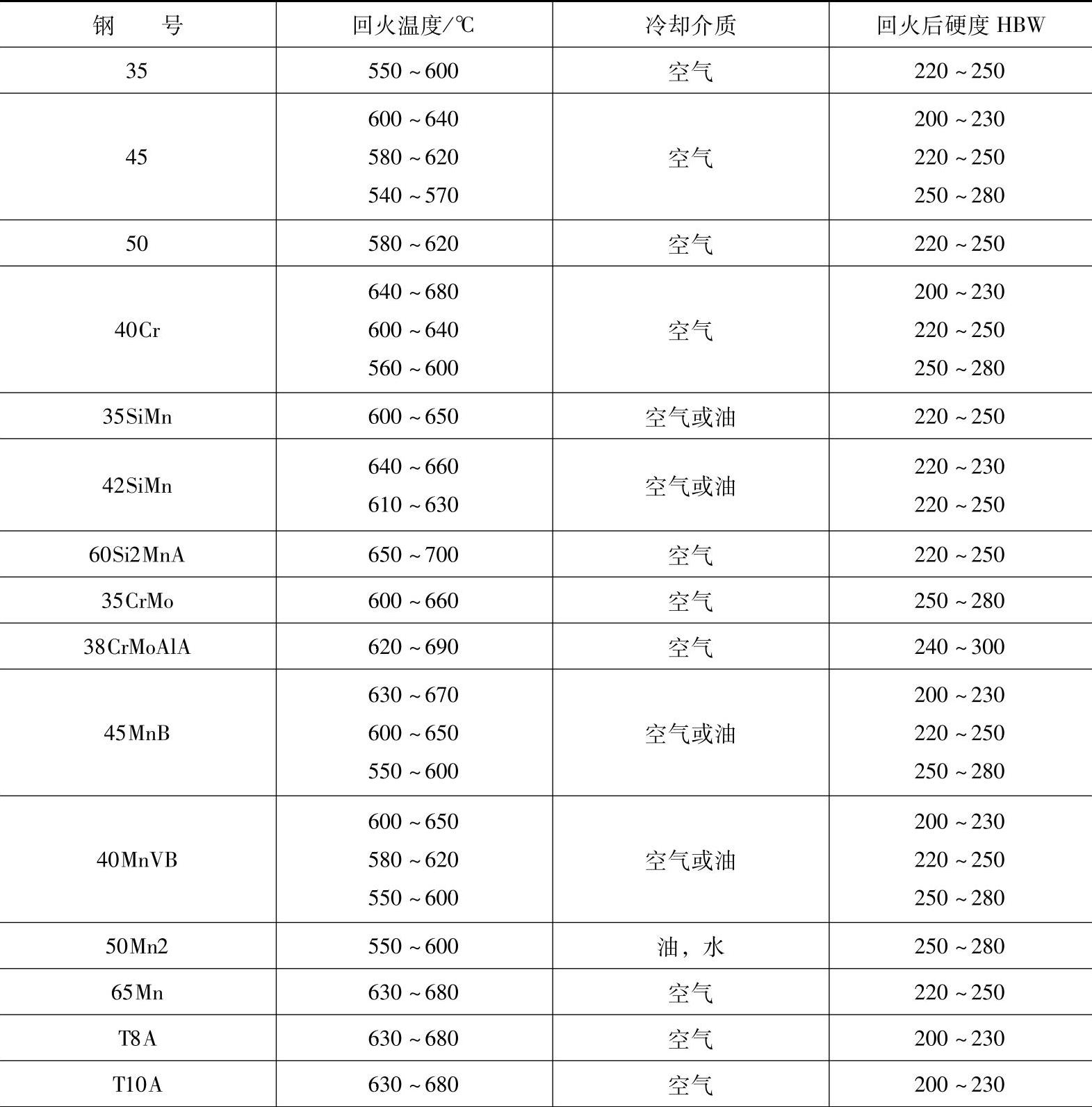

表2-17为常用钢材高温回火(用于调质)工艺参数及回火后硬度。

表2-17 常用钢材高温回火(用于调质)工艺参数及回火后硬度

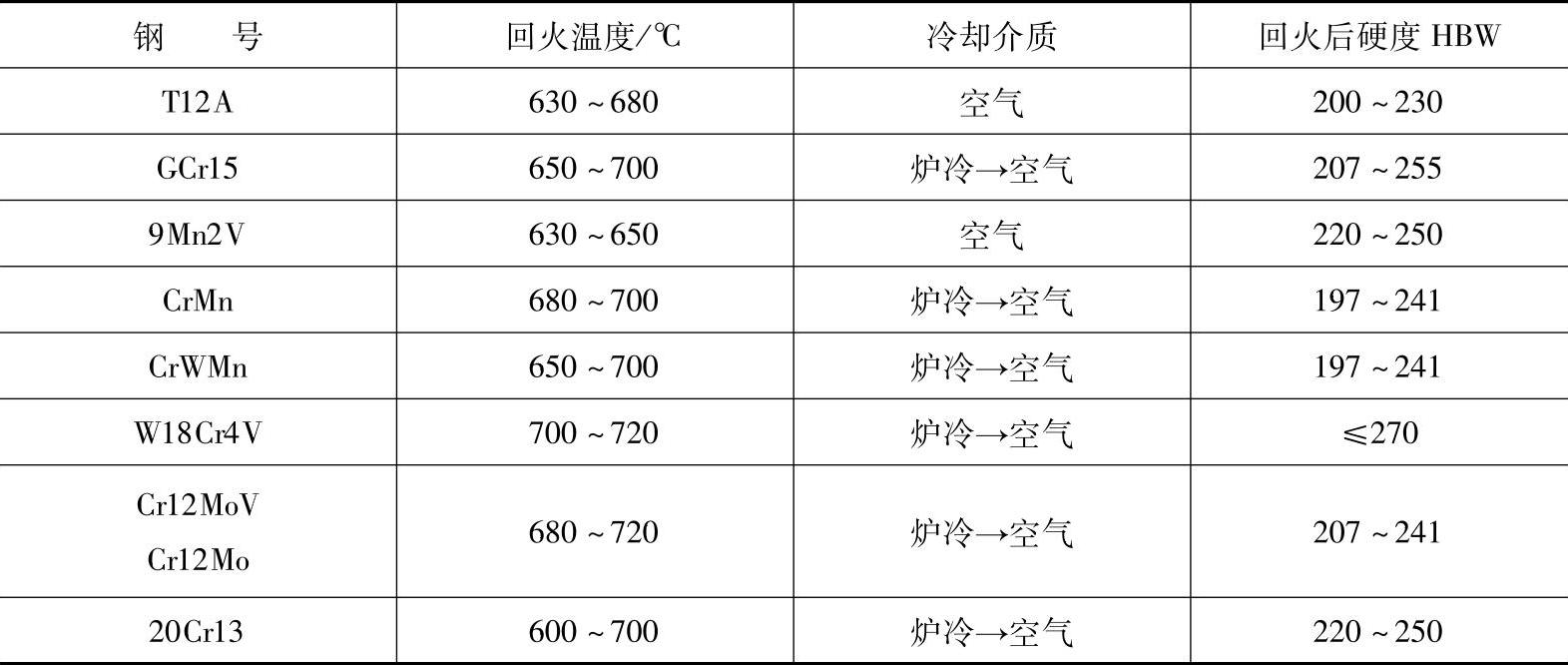

(续)

注:1.炉冷→空气是指随炉冷到500℃以下出炉空冷。

2.T10A、T12A钢需长时间回火。

4.自回火

对于尺寸较大或有特殊要求的工具如錾子等风动工具,可利用淬火后的余热(不冷透)进行回火。

自回火时,可根据工件表面氧化膜颜色估计回火温度。

表2-18为不同温度的回火色。

表2-18 不同温度的回火色

5.注意事项

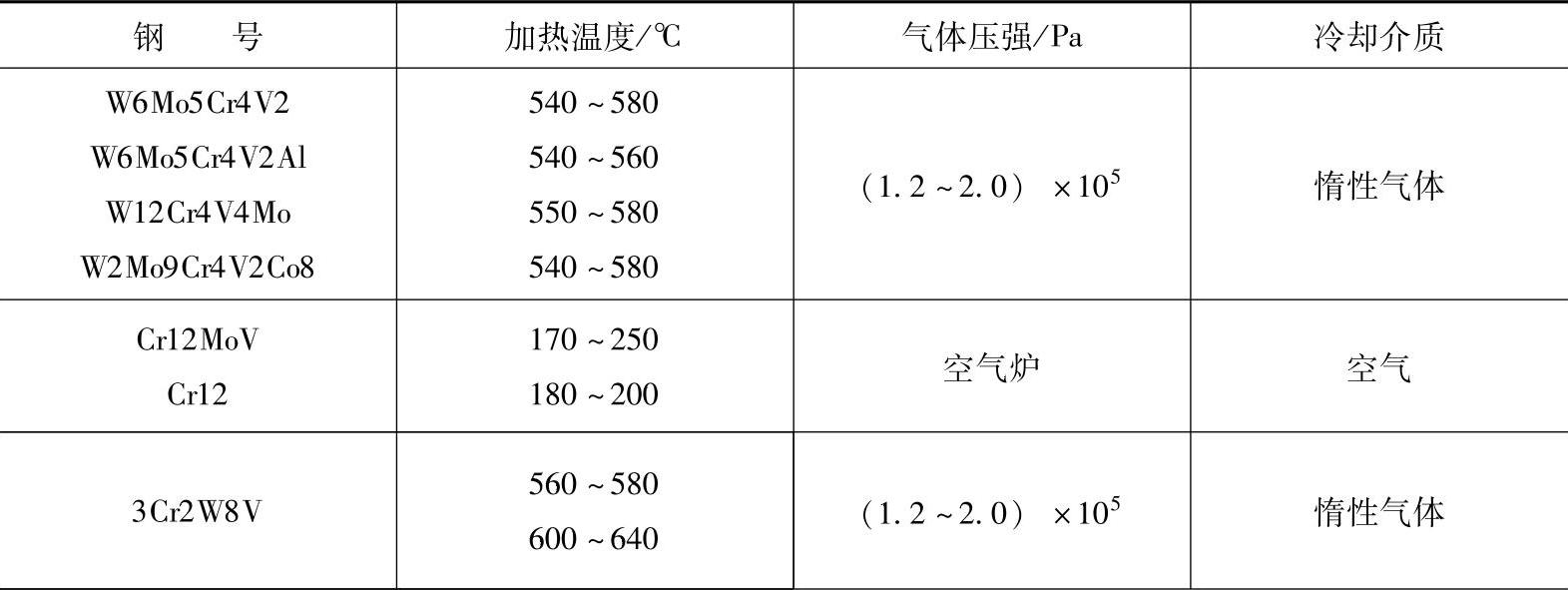

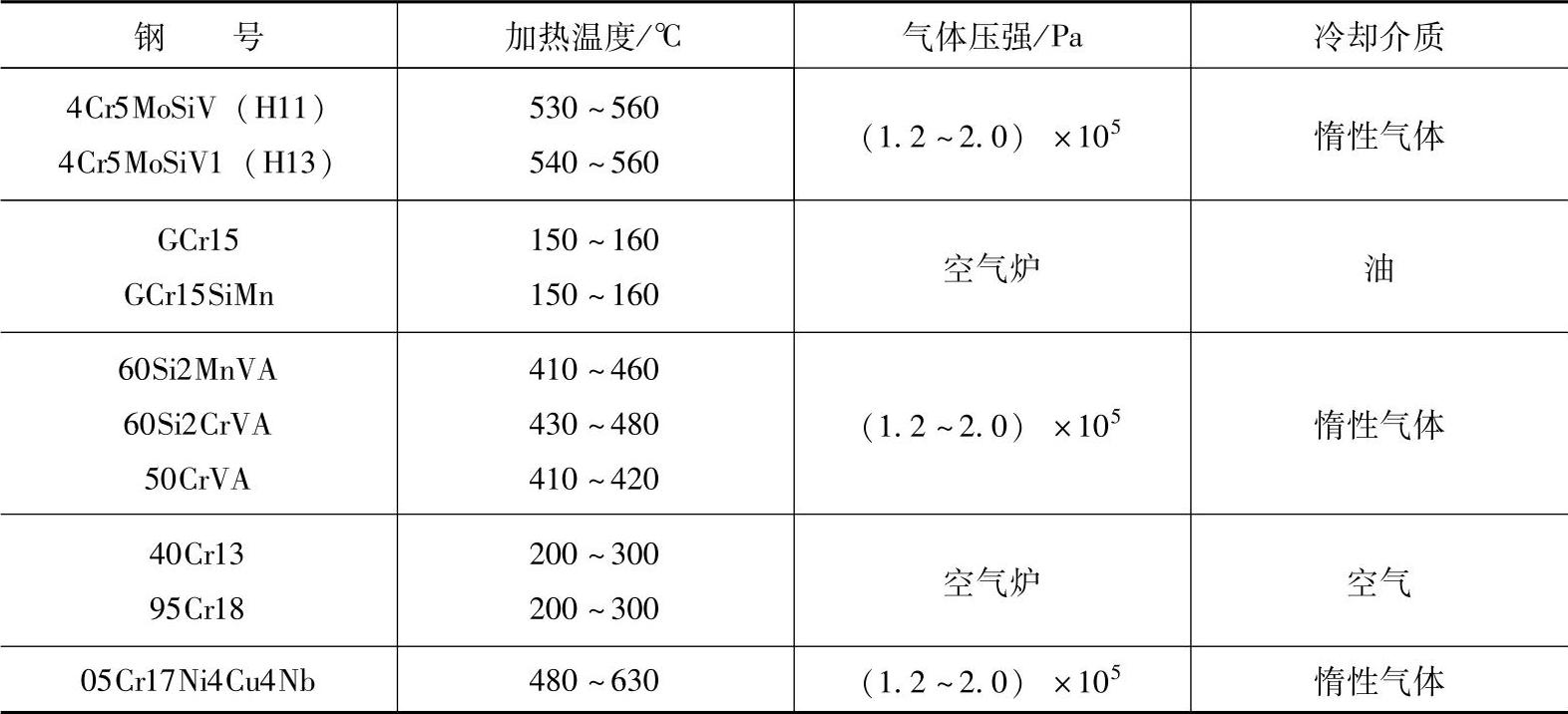

1)真空回火时,当炉内达一定的真空度(一般为≤0.133Pa)时,向炉内通入高纯氮气到6.6×104~2×105Pa,并用风扇循环,保持此炉压直至结束。表2-19为常用钢材真空回火的工艺参数。

表2-19 常用钢材真空回火的工艺参数

(续)

2)需冷处理的工件,工件淬火未冷至室温不得放入冷处理装置,以防开裂。通常工件不宜直接放入低温冷却介质(如干冰酒精溶液)中,应先放入充有空气的低温箱中,使之冷透后再投入冷处理设备中。

3)工件从冷处理装置取出后空冷时,应立即擦干表面凝结的水汽,并涂以防锈油以防生锈。

4)工件冷处理后应进行低温回火,以消除冷处理过程中产生的内应力。

5)一般钢件冷处理前不回火,高速钢件可在回火一次后进行冷处理。

6)关于冷处理工艺可参见本书第14章“钢的冷处理工艺守则”。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。