1.加热温度

选择淬火加热温度应考虑到待淬火件的钢种、性能要求、原始组织状态、形状及尺寸等因素。

一般淬火加热温度:

亚共析碳钢:Ac3+(30~50)℃;

共析及过共析碳钢:Ac1+(30~50)℃;

合金钢:Ac1或Ac3+(30~50)℃。

具体确定加热温度时,还应注意以下几点:

1)为了减少碳素钢和低合金结构钢淬火畸变,应尽量采用冷却速度较慢的淬火介质(油、聚合物水溶液淬火冷却介质等)冷却,但淬火加热温度应取上限或略高。

2)在空气炉中加热可比盐浴炉中加热温度略高些。

3)形状复杂、截面变化大、易畸变开裂的工件,一般可选择淬火加热温度范围的下限。

4)原始组织为极细珠光体时,可取淬火温度范围的下限。

5)为提高淬硬层深度,淬火加热温度一般取规范的上限或略高。

6)为提高工件强韧性,可按以下原则选取淬火加热温度:亚共析钢的亚温淬火:Ac3-(5~10)℃;低碳钢及中碳钢的低碳马氏体淬火:略高于淬火加热温度范围的上限;高碳钢的低温快速短时加热淬火:略低于淬火加热温度范围的下限。

7)合金钢(除Mn、Mo钢外)淬火加热温度应适当提高。

8)高速工具钢、高铬钢及不锈钢等应根据合金碳化物溶入奥氏体量的要求,选定淬火加热温度。

9)真空淬火的加热温度一般取盐浴炉或空气炉淬火加热温度范围的下限。

10)锻热淬火温度(即锻后进入淬火冷却介质前的工件表面温度):一般取Ar3及Arcm以上或Arcm~Ar1之间的某一温度值。

对于模锻件,由于形变速率高,可取>950℃;对于辊锻件,由于形变速率较低,则可取~900℃。(条件:锻造温度不宜太高;最佳形变量:25%~40%;锻后停留时间:碳钢不大于60s,合金钢为20~60s。)

2.加热方式及加热速度

(1)随炉升温 这种方式的加热速度慢,工件截面温差小,主要用于大型铸件、形状复杂的大截面工件以及高合金钢件。一般装炉温度≤250℃,如果对减少淬火畸变及开裂倾向要求较高时,应控制加热速度。加热速度宜控制在30~70℃/h。当升至600~700℃均温一段时间后,加热速度则可以50~100℃/h升至规定温度。

(2)到温入炉 加热速度较快,工件截面温差较大,多用于碳钢及低合金钢中、小截面工件。工件一般不预热,直接装入淬火温度或比淬火温度高20~30℃的炉中加热。

(3)高温入炉 加热速度快,工件截面温差大。如将工件直接放入高出淬火温度100~200℃的盐浴炉中进行快速加热,则是一种节能工艺。主要用于低、中碳钢及合金结构钢(工件直径小于400mm)。但不宜用于调质件。

(4)先预热后加热 预热可缩短整个加热时间,减少热应力,适合大型或形状复杂的铸锻件、较大截面的高合金工具钢工模具。一般在550~650℃装炉预热,有时要进行1~2次预热。

在真空炉中加热,由于加热缓慢,工件内外温差大,为此,加热时应采取分段预热的方法:当加热温度小于1000℃时,采用500~600℃一次预热;当加热温度为1000~1100℃时,形状简单工件,可采用800~850℃预热一次,形状复杂工件,则可采取600~650℃及800~850℃二次预热;当加热温度大于1100~1300℃时,形状简单的工件可采用800~850℃一次预热,形状复杂的工件,则可采用500~650℃和800~850℃两次或多次预热。

(5)使用真空炉 工件入炉后,加热室真空度小于6.67Pa时方可加热升温。升温过程中应注意工件脱气,若因脱气使真空度高于临界值时,应停止加热,并相应调节升温速度。真空度应根据工件的材料及工艺要求确定,可通过回充氮气(或氩气)分压调节而进行控制。

3.加热时间

工件在炉中的加热时间应能保证必要的组织转变和扩散过程的进行。影响加热时间的因素很多,如材质、工件的形状和尺寸、加热介质、加热温度、加热方式等。计算加热时间的经验公式很多,生产实践表明,传统的加热时间偏于保守,可依具体情况适当缩短,通过试淬予以确定。

加热时间由零件入炉到达指定工艺温度所需升温时间、透热时间及组织转变所需时间组成。影响加热时间的因素主要是设备能力、加热介质、工件尺寸、装炉数量、钢材成分及热处理要求等。

淬火加热时间一般由工件有效厚度乘以加热系数,即

τ=αKD

式中 τ———淬火加热时间(min);

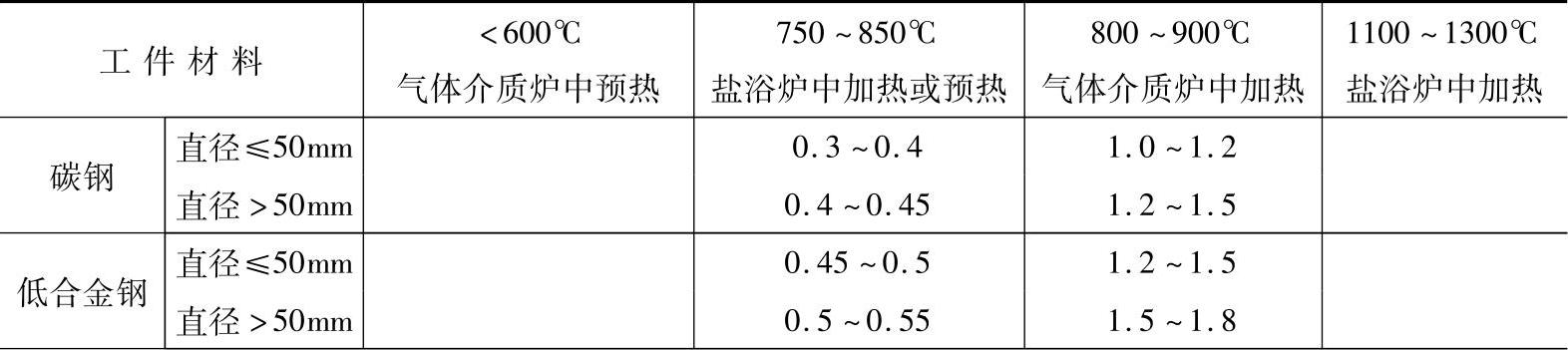

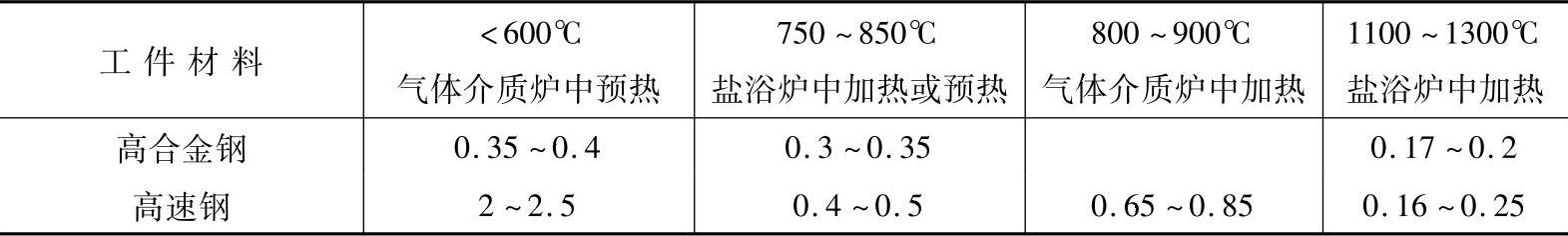

α———加热系数(按表2-3选取)(min/mm);

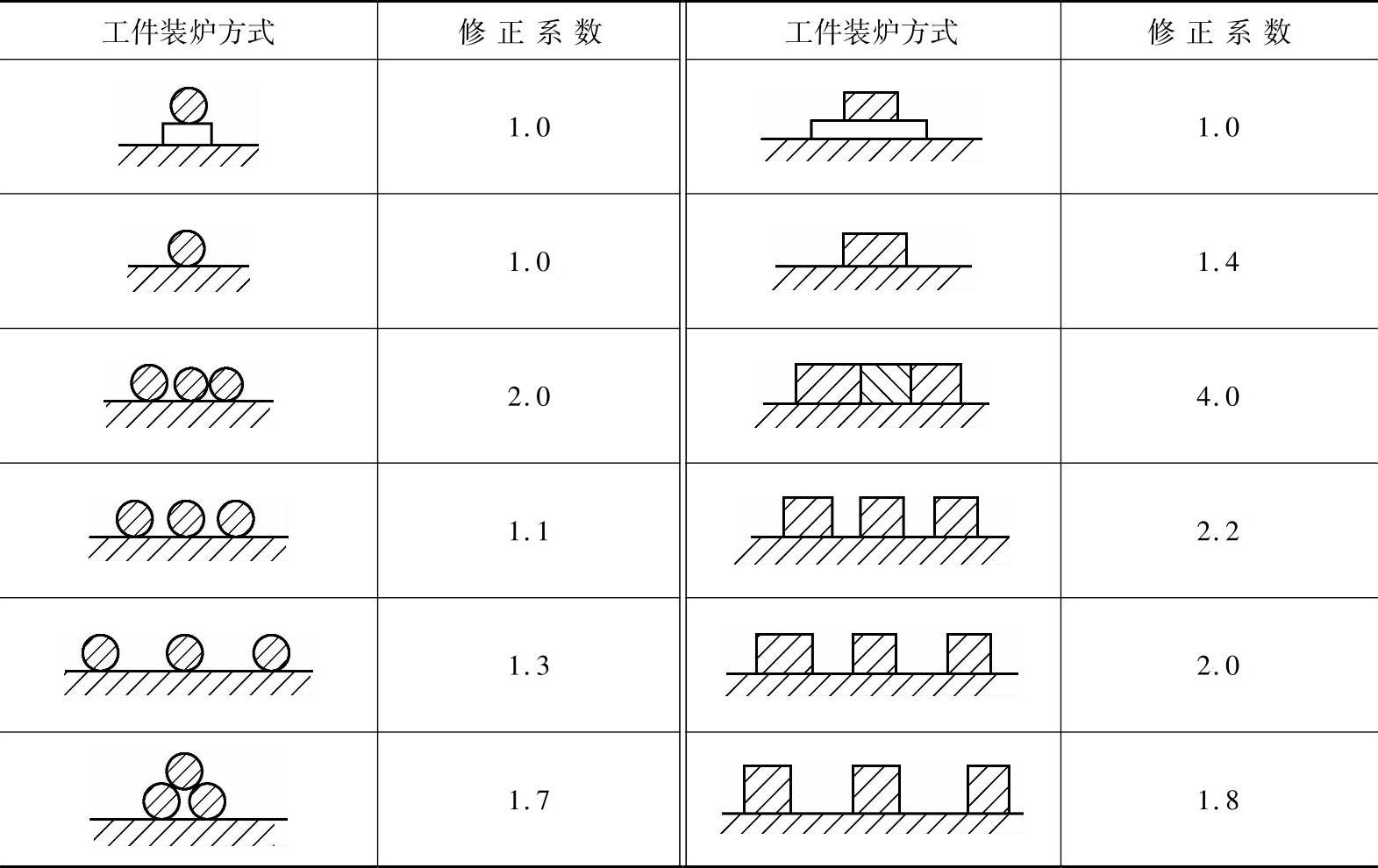

K———工件装炉方式修正系数(按表2-4选取);

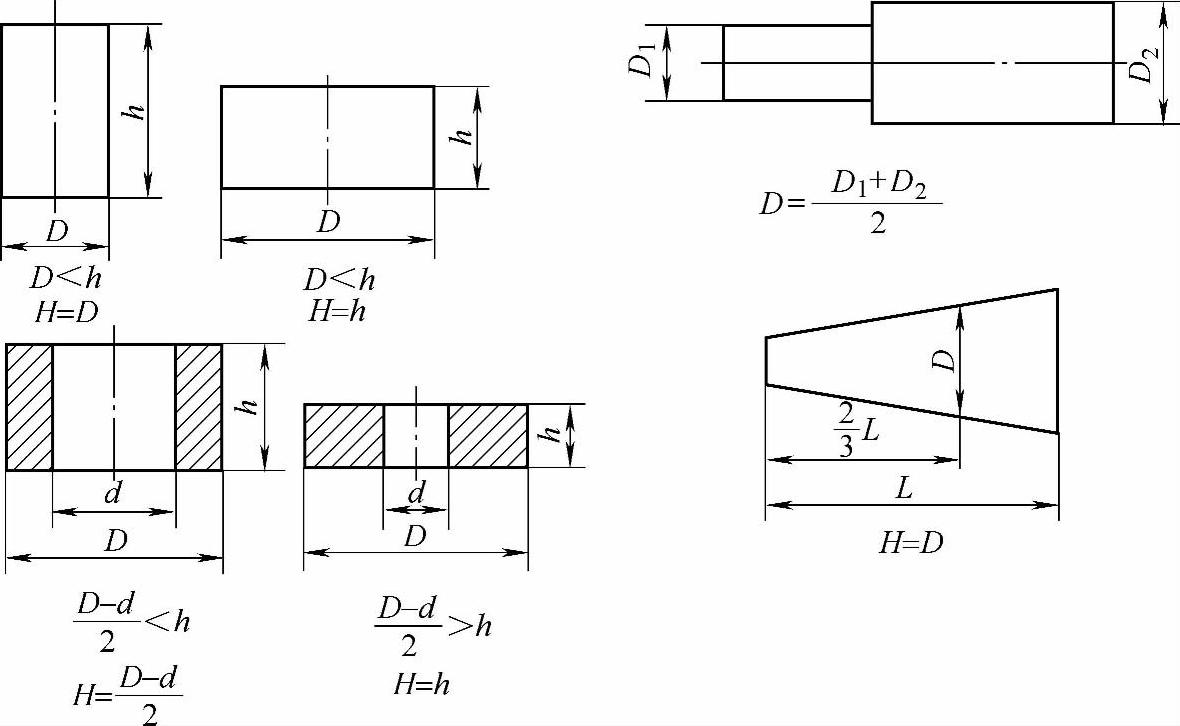

D———工件有效厚度(mm)。

表2-3 淬火加热系数α(单位:min/mm)

(续)

注:1.如果在800~900℃气体介质炉中加热前,工件经550~650℃预热,其加热系数可按下限或略低于下限计算。

2.燃气炉比电阻炉加热时间缩短30%~50%。

3.当采用960~980℃盐浴炉快速加热时,其加热系数对于一般工件可按3~8s/mm计算。

表2-4 工件装炉方式修正系数K

图2-2为典型形状工件有效厚度计算示例。

工件在真空炉中加热,其加热保温时间应包括工件真空加热时的滞后时间及组织均匀化时间。加热滞后时间的测定方法可参阅GB/T 22561—2008标准中的附录D。通常,真空加热速度约为盐浴加热速度的1/6,比空气炉慢1.5倍。在850℃时的透热时间可按1.5min/mm计算;在850~1280℃的透热时间则可按0.45~0.52min/mm计算。工模具钢在此基础上可适当延长10~15min。

4.冷却

(1)冷却方式 常见的有以下几种:

1)单介质淬火。系在单一冷却介质中完成的淬火方法。例如水冷淬火、油冷淬火、盐水淬火、有机水溶液淬火、空冷淬火等。适合合金钢及小尺寸简单形状碳素钢制工件。

图2-2 典型形状工件有效厚度计算示例(https://www.xing528.com)

2)双介质淬火。工件奥氏体化后先浸入冷却能力强的介质,在工件即将发生马氏体转变时立即转入冷却能力较弱的介质中冷却的淬火方法。例如先水淬后油冷(水中冷却时间按每3~5mm有效厚度1s计)。多用于复杂形状的碳素钢制工件,也常作为尺寸较大中、高碳合金钢为减小畸变并获得较高硬度时的冷却方法。

3)预冷淬火(延迟淬火)。工件奥氏体化后,先在空气中预冷至稍高于Ar3或Ar1的温度,然后再用冷却较快的介质进行单介质或双介质淬火。此法适用于形状复杂、截面变化较大、易淬裂、要求畸变小的工件。

4)自冷淬火。工件局部或表层奥氏体化后,依靠向未加热区域传热而自冷的淬火方法。激光、电子束加热后多采用这种自冷淬火方式。

5)喷雾冷却淬火。工件在水和空气混合喷射的雾中冷却的淬火方法。一般适合中碳合金钢的大型工件。

6)喷液淬火。用喷射液体流作为淬火冷却介质的淬火方法。多用于表面淬火或局部淬火,特别是内腔表面需硬化的工件。

7)模压淬火。工件在奥氏体化后在特定的夹具(例如淬火压床)下为减少淬火畸变而进行的淬火。多用于板状、片状及细长杆类工件,如摩擦片、薄片铣刀等的淬火。

8)真空气冷淬火。以N2、Ar等气体在正压或负压下进行的淬火方法。主要用于真空炉内的淬火冷却。

(2)淬火冷却介质 淬火冷却介质应有足够的冷却能力和较宽的使用范围,而且不易老化变质,不腐蚀工件,不易燃,易清洗,无公害,价廉等。常用的有以下几种:

1)水。工件在水中淬火时应力、畸变、开裂倾向大。使用水时,应严格控制水温在20~40℃,水温升高还易使工件产生软点,按JB/T 6955—2008《热处理常用淬火介质 技术要求》标准要求,淬火用水需保持清洁、流动。用水淬火主要用于碳素结构钢、碳素工具钢、低合金结构钢。

2)无机盐水溶液淬火冷却介质。例如NaCl水溶液。常用浓度5%~15%(质量分数),pH值6.5~13、液温20~45℃,或循环或搅拌。主要用于碳素结构钢、低合金结构钢、碳素工具钢。

3)三硝水溶液。配方为NaNO325%+NaNO220%+KNO320%+H2O35%(均为质量分数),使用温度20~60℃,使用时应加强搅拌。适用于碳钢及低合金钢制工件淬火,可以代替水油双介质淬火。

4)聚合物水溶液。常用的有聚乙烯醇(PVA)、聚二醇(PAG)、聚丙烯酸钠(PAS)、聚乙烯吡咯烷酮(PVP)、聚乙基唑啉(PEO)等。其中PAG淬火冷却介质具有良好的使用性能,应用较广。聚合物水溶液淬火介质,使用时根据需要加水稀释成不同浓度的溶液,可以得到水、油之间或比油更慢的冷却能力。它不燃烧,没有烟雾,被认为是有发展前途的淬火油代用品。使用时应按专用产品技术条件及要求选择浓度。pH值8~12,液温20~50℃,或循环、搅拌。主要用于碳素结构钢、合金结构钢、轴承钢、弹簧钢、碳素工具钢、合金工具钢。

5)淬火油。主要有全损耗系统用油及专用淬火油(快速、光亮、真空淬火油),油淬火其冷却能力比水小得多,不适合碳素钢件淬火。专用淬火油实际上是在矿物油的基础上添加了催冷剂、抗氧化剂、光亮剂等制成的,因而其冷却能力、使用寿命及淬火后工件质量均高于全损耗系统用油。其中,真空淬火油由于具备低的饱和蒸气压、较高而稳定的冷却能力以及良好的光亮性和热稳定性,而主要用于真空炉中淬火。选用何种淬火油应按工艺要求,最高使用油温应低于闪点80℃;常规油温20~80℃;热油油温>80℃;或循环、或搅拌。在满足淬火要求和安全使用要求的前提下,应选择较低的使用油温,以延长油的使用寿命。在使用过程中,应进行监测或控制,使油温保持在规定的温度范围内。新油使用前应采用加热方法去除其中气体,一般快速油加热至80~90℃,循环搅拌48~72h;真空淬火油淬火前应进行脱气处理,并排除水分。淬火油主要用于碳素工具钢、合金结构钢、合金工具钢、轴承钢、弹簧钢、高速钢等。

6)流态床。这是在特制的淬火冷却槽中通入压缩空气,吹动金属或非金属的细小颗粒(如铝、氧化铝、氧化钛、锆砂、硅砂等),也可适量加入水,通过调整压缩空气的流量和流速,选用不同种类的固体微粒,控制其粒度、流态床深度和温度,可调节其冷却能力。流态床的冷却能力介于空气和油之间,接近于油。流态床冷却均匀、工件淬火变形小、表面光洁,适合于淬透性好、形状复杂和截面不大的合金钢件淬火。此外,流态床介质腐蚀性小,不会老化变质,无引燃爆炸的危险,使用安全。适合淬透性良好的合金钢制形状复杂和截面不大的工件淬火。

7)用气体作淬火冷却介质。在常压下可以吹风淬硬。在真空炉中采用正压气淬或负压气淬。正压气淬时,根据材料的淬透性通入2×105~12×105Pa的高纯氮气(或氩气);负压气淬时通入7.9×104~9.3×104Pa的高纯氮气(或氩气)进行淬火。高速钢和高合金模具钢工件宜采用正压气淬方法。按JB/T 7530—2007《热处理用氩气、氮气、氢气一般技术条件》标准规定,合金钢一般采用99.996%纯度的氮气。

(3)冷却操作 为减少冷却时工件产生畸变和开裂,应注意以下几个方面:

1)工件从炉中取出时,必须防止摆动及相互碰撞。

2)套筒类工件或薄壁圆环形工件应轴向垂直进入淬火槽,并在冷却剂中上下窜动。

3)圆盘形工件入淬火槽时,其轴向应平行于液面。

4)厚薄不均匀的工件,应先使较厚部分进入淬火槽。

5)有凹面及不通孔的工件入淬火槽时,应使凹面及孔的开口朝上。

6)长方形带通孔的工件(例如冲模),应垂直斜向进入淬火槽,以利于孔附近部位的冷却。

7)薄片及薄刃件,应垂直迅速进入淬火槽。

8)进入淬火槽的工件应适当上下窜动,以加强介质对流,促进冷却。

9)在真空炉淬火的工件,应待工件冷却至≤65℃后方可出炉,以免工件变色。

10)在空气炉或燃气炉中退火或正火加热的工件出炉后应及时去除氧化皮及涂料后,再淬火。

11)在带单面长槽的工件,应槽口向上,一端倾斜45°,淬入淬火冷却介质中。

12)扁平条状及板状工件,宜横向侧面淬入淬火介质,或倾斜侧向入淬火冷却介质。

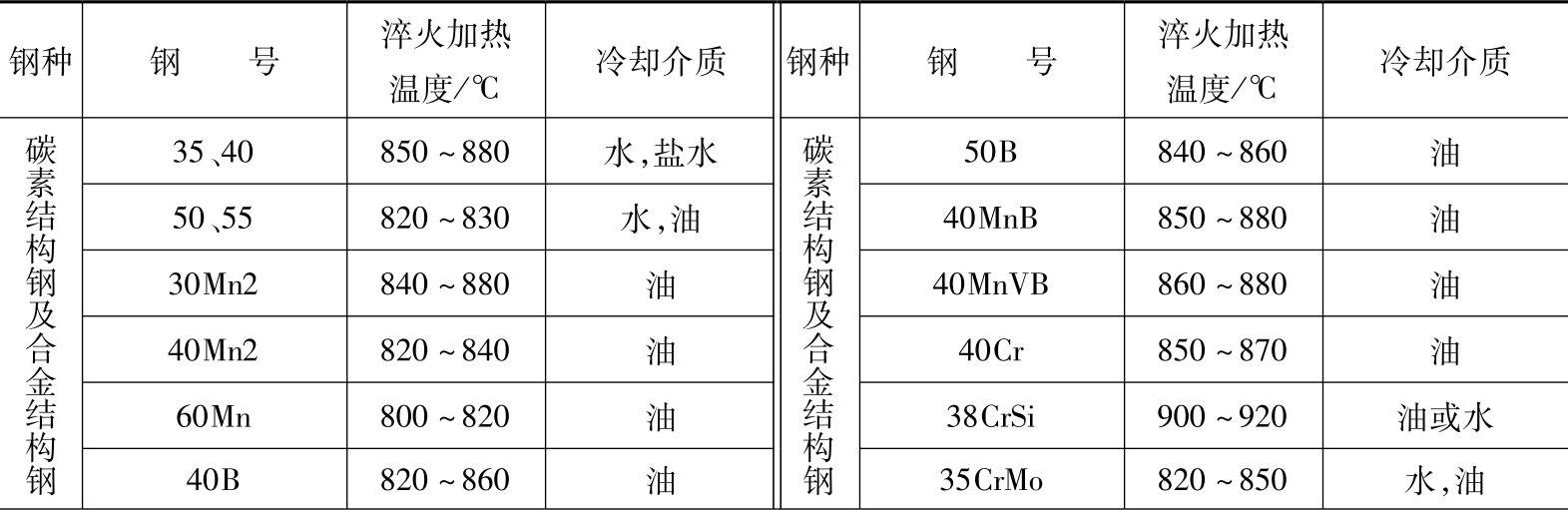

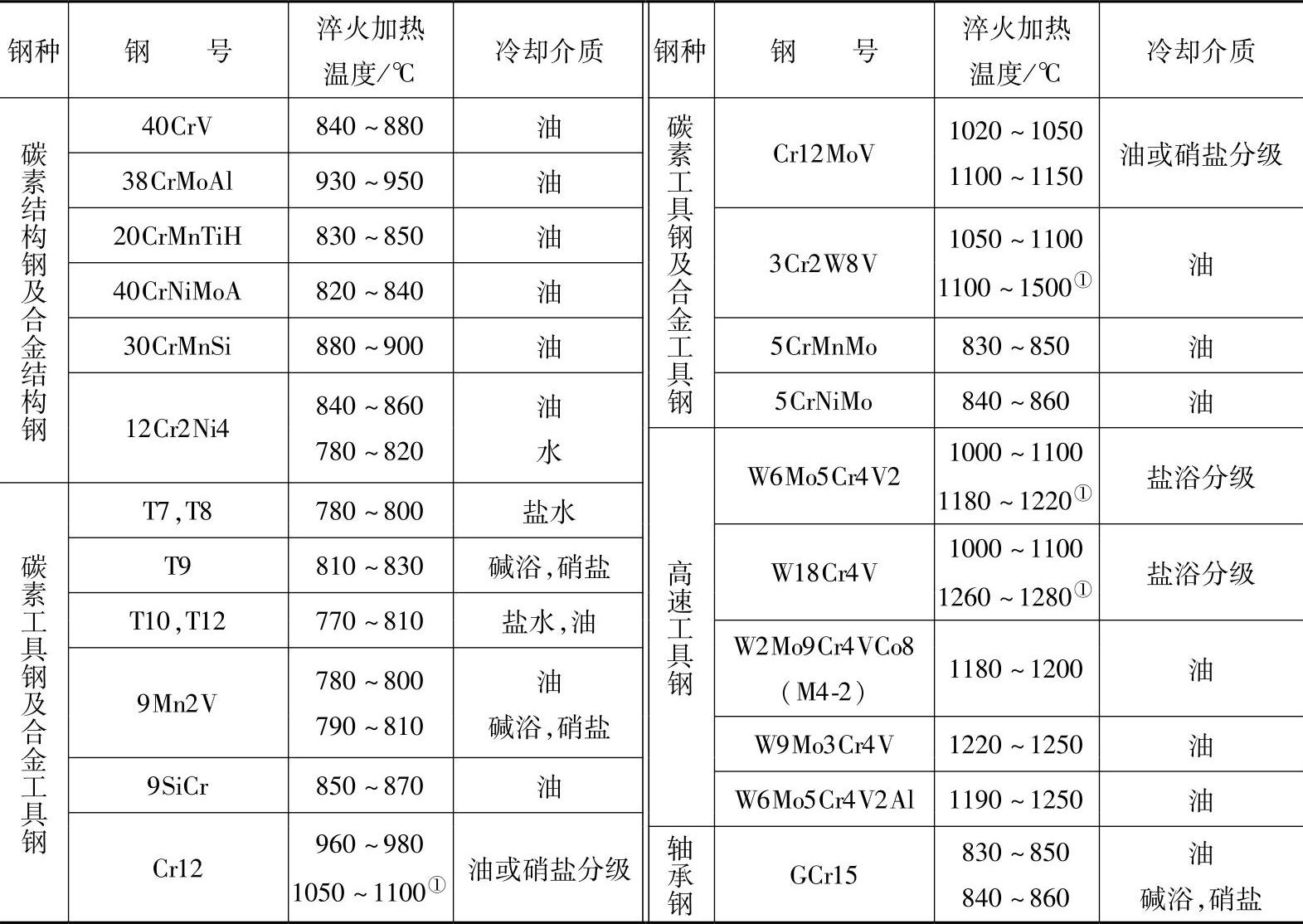

表2-5为常用钢的淬火加热温度与淬火冷却介质,表2-6为常用钢材真空淬火工艺参数。

表2-5 常用钢的淬火加热温度与冷却介质

(续)

①要求热硬性时的淬火温度。

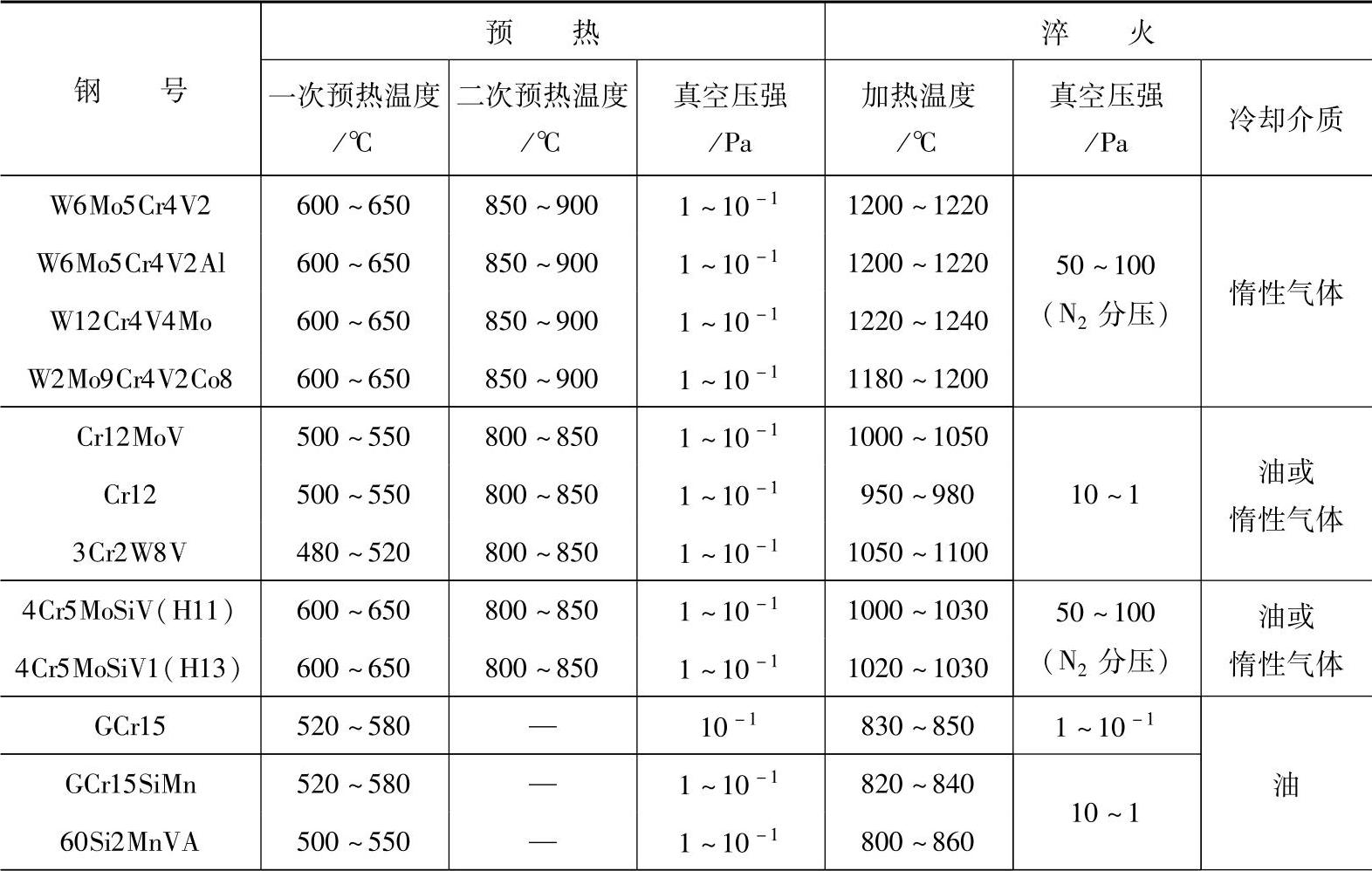

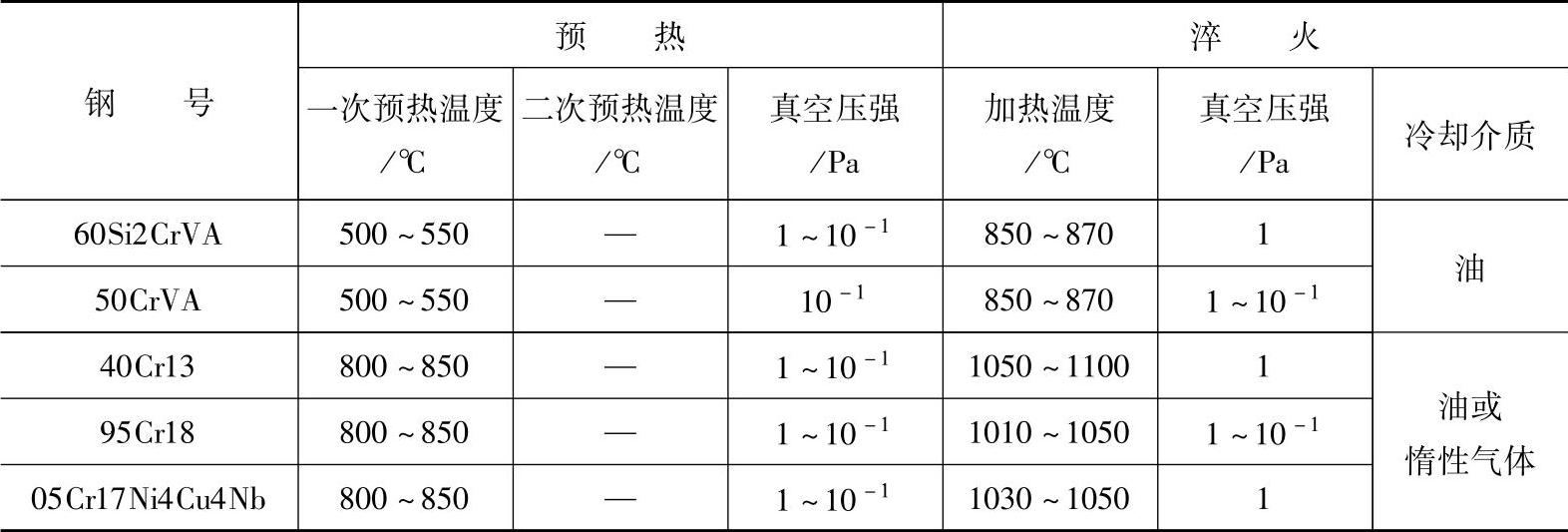

表2-6 常用钢材真空淬火工艺参数

(续)

注:高速钢和高合金模具用钢用于冷作模具时淬火加热温度,也可采用低于淬火加热的下限温度。

5.注意事项

1)淬火操作过程中,应经常检查淬火冷却介质的温度是否符合工艺要求。

2)为了确保淬火质量稳定,应半年至一年对水溶液淬火冷却介质进行一次沉淀、滤渣处理,保持淬火液的清洁。淬火冷却介质应定期进行补充,控制有效浓度,从而控制冷却特性。在使用中,若有泡沫过多或发臭现象,可分别通过添加消泡剂或杀菌剂来进行控制。

3)采用盐液、碱液淬火的工件,淬火后应立即用水清洗,以免工件表面腐蚀。合金钢、高速工具钢件未冷至室温前不准用水冷却。

4)长期使用油作为淬火冷却介质时,油中含水量超标会影响产品质量和使用安全,应采用加热脱水或破乳沉降等方法进行处理。此外,应定期沉淀、过滤、清理油槽及循环系统中的粉屑、铁锈皮、油泥、油渣等杂质,每年不少于一次。淬火油光亮性变差,杂质增多,可采用过滤或添加除碳剂进行除碳净化处理。

5)为了防止产生成批废品,应先淬1~2件,经检查合格后才能继续操作,并适当抽检。

6)冷校易断裂的工件,可在冷却介质中冷到150~250℃时取出趁热校直,然后空冷至室温。

7)淬火后应及时回火。一般工件淬火至回火间隔不超过4~8h,大型或形状复杂易开裂的工件应立即回火。

8)返修的工件在重淬前一般需经高温回火或正火处理。合金工具钢、高速工具钢工件需经退火处理,处理时要采取保护措施,防止表面氧化脱碳。

9)需冷处理的工件(如合金工具钢、高速工具钢、轴承钢制工件)一般应在淬火后进行,具体工艺可见本书第14章。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。