为去除工件塑性变形加工、切削加工或焊接造成的内应力及铸件内存在的残留应力而进行的退火称为去应力退火。此外,去应力退火还可软化焊接热影响区的淬硬组织,促使残留氢逸出。适用钢种有碳素钢和合金结构钢、部分不锈钢和耐热钢的铸件、焊接件及锻轧件等。

1.准备工作

(1)工件 可参照本章1.1.1节均匀化退火的准备要求进行。

(2)工夹具 可参照本章1.1.1节均匀化退火的准备要求进行。

(3)测温仪表及温控装置 可参照本章1.1.1节均匀化退火的准备要求进行。

(4)设备

1)去应力退火中小件一般在热处理炉内进行。其加热设备主要是箱式、井式、台车式炉(燃煤、燃油、燃气、电热)等。根据技术要求,可以选取空气、保护气氛或真空等作为加热介质。其准备工作可参照本章1.1.3节完全退火设备的准备要求进行。

2)对于大型焊接构件,由于受到设备的限制,只能采用局部退火的方法。其加热装置主要有气体火焰加热装置、远红外线加热装置、电阻加热装置、工频或中频感应加热装置等。其中以电阻加热装置应用较为普遍。

3)电阻加热装置可视被处理件情况,制成履带式、手式、毯式等多种形式,串接起来覆盖在焊道上,外用陶瓷纤维、石棉布、矿渣棉等保温。例如,近年来较为盛行的红外高温陶瓷电阻加热器。

2.装炉

1)整体入炉的工件,必须放置在预先确定的有效加热区内,其装炉要求可参照本章1.1.1节均匀化退火的装炉要求进行。

2)对于大型焊接结构件,例如压力容器主体,由于缺乏整体入炉的加热条件,一般采取在现场安装后,在容器主体外壁覆盖保温层,容器内用火焰或电热元件进行加热的方法。但此时也应保证加热区的温度均匀及稳定。

3)对于长的大型圆筒容器、管道接头、长构件的对接接头焊件,一般采用只对焊缝及其附近区域进行局部加热的方法。

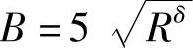

圆筒接头加热区宽度,通常可按下式计算:

式中 R——圆筒半径(mm);

δ——管壁厚度(mm);

B——加热区宽度(mm)。

一般长板构件的对接接头,按下式计算:

B=W

式中 W——对接构件的宽度(mm)。

在布置加热装置时,也应保证加热区的温度均匀及稳定。

3.工艺规范

(1)工艺要点 去应力退火是以去除内应力为主要目的而无需组织转变的一种热处理工艺。其工艺重点是控制加热温度和保温时间,使钢件从不平衡状态过渡到平衡状态,而加热和冷却速度的变化对改变这种状态不起主要作用。

1)加热温度通常选择在Ac1以下的适当温度。

2)消除钢件中的内应力是在加热、保温和缓冷过程中完成的。

3)如果工件退火处理前已经过调质,则低温退火加热温度应不得超过调质的高温回火温度。一般应比回火温度低30~60℃。

4)结构件焊后去应力退火(低温退火)与高温回火的加热温度相同[Ac1-(50~100)℃],但两者仍有不同之处。前者以降低焊接接头的残留应力、消除冷作硬化及提高接头抗脆断能力为主要目的(也能改善合金钢焊缝及热影响区组织等),因此,保温结束后,工件应随炉缓冷至300~400℃出炉空冷;而后者则以改善金相组织、消除不稳定组织为主要目的,也能降低焊接残留应力,为此,保温后一般空冷。

5)对于含有一定量的Cr、Mo、V、Ti等形成碳化物元素的低合金高强钢、珠光体耐热钢、部分奥氏体不锈钢等,在焊后消除应力退火时,应注意防止产生焊接消除应力裂纹(即再热裂纹)。焊接消除应力裂纹的产生与加热温度、加热速度、加热时间有很大关系。特别是厚大结构件,上述钢的敏感温度范围为500~700℃。焊接接头存在较大的残留应力及应力集中,也是产生消除应力裂纹的前提。为了防止产生消除应力裂纹,除了从钢材成分及焊接工艺采取措施外,应选择合理的热处理制度,避免在敏感温度范围停留较长时间。

6)对于有高温回火脆性倾向的材料(含有Cr、Ni、Mn等元素的低合金高强钢、耐热钢等),应避免在出现脆性的温度区间内进行加热。

(2)工艺规范

1)加热温度。Ac1-(100~200)℃。一般碳钢及低、中合金钢为500~650℃;对于焊接件:Ac1-(50~100)℃,一般为580~680℃;含V低合金钢:550~560℃;珠光体耐热钢:680~780℃。(https://www.xing528.com)

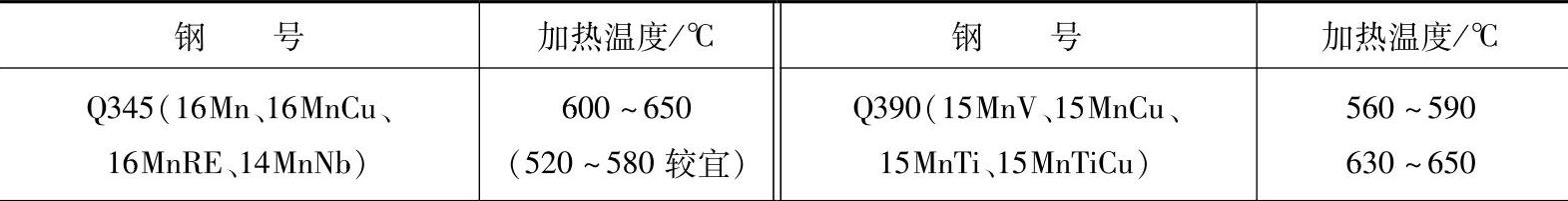

表1-10为常用钢材焊后低温退火(或高温回火)的加热温度。

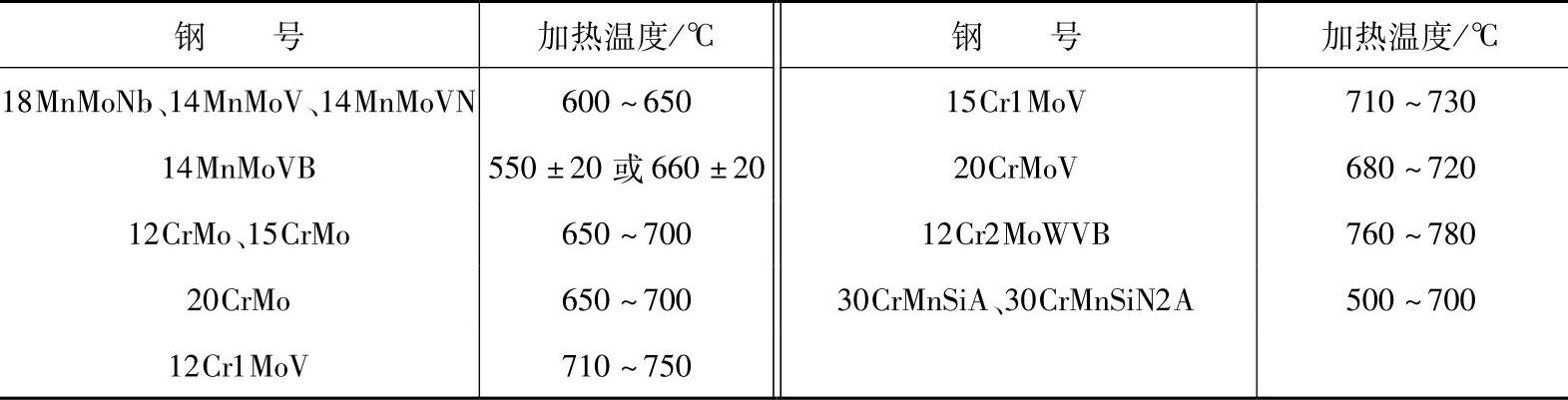

表1-10 常用钢材焊后低温退火(或高温回火)的加热温度

(续)

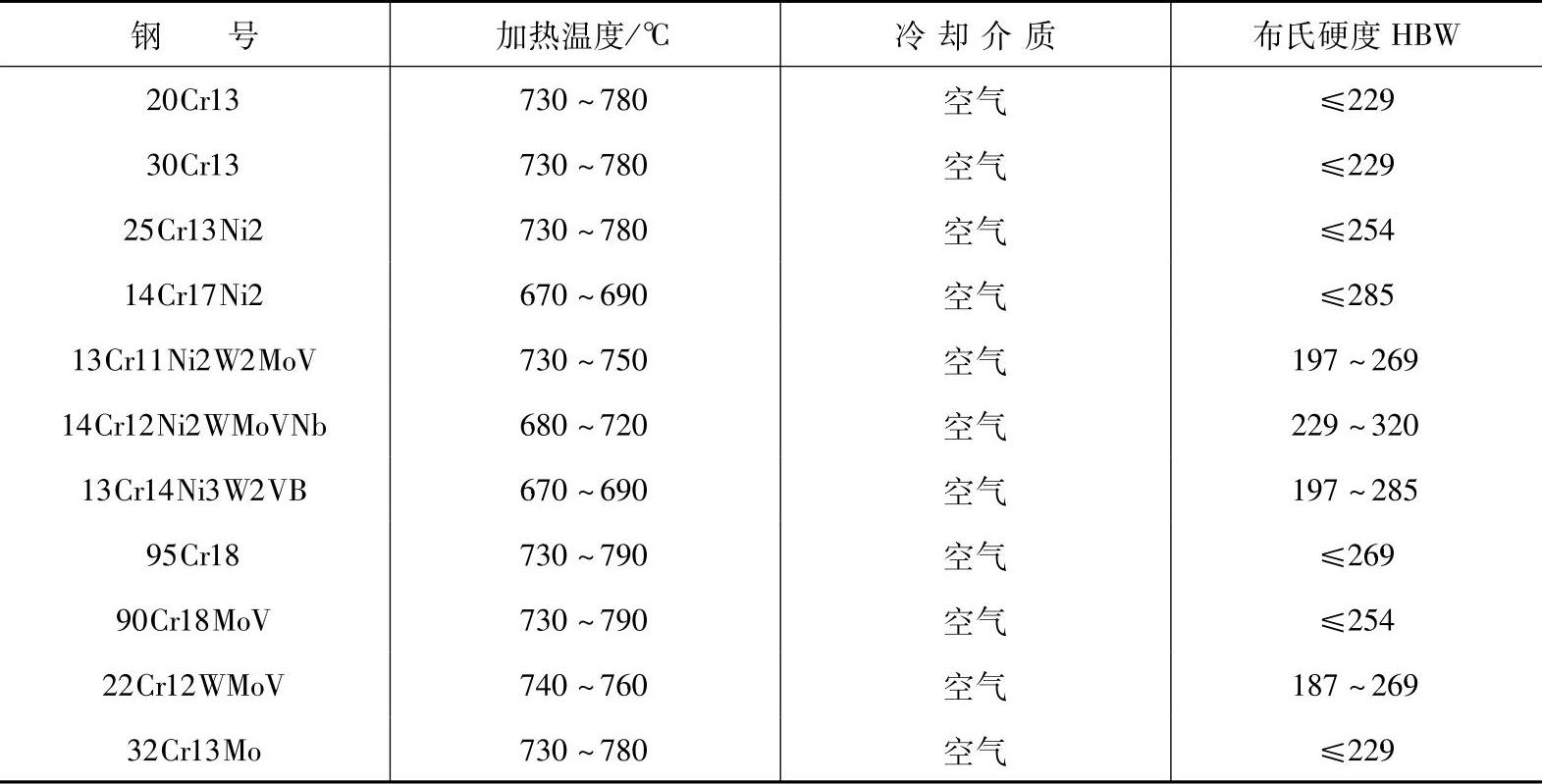

表1-11为马氏体不锈钢、耐热钢的去应力退火(或高温回火)的规范。

表1-11 马氏体不锈钢、耐热钢去应力退火(或高温回火)的规范

2)加热速度。取决于工件的厚度、形状及化学成分等。工件≤300℃入炉(合金钢应更低些),加热速度为100~150℃/h(最大不超过200℃/h)。

3)保温时间。按有效厚度为1~2min/mm。一般在30min~3h,合金钢可增加20%~40%。保温时间过长,消除内应力的效率将下降。

对于锅炉、压力容器等焊接构件,超过10h的保温将不利于结构的强度。对于不锈钢、耐热钢件,还可按实际工件厚度δ(mm)乘以工件形状系数来计算。

对于空气电炉(包括保护气氛炉):

大于300℃时,保温时间=(60~80)min+(1~3)min/mm×δ。

对于盐浴炉:

保温时间=(15~20)min+(0.5~1)min/mm×δ

对于真空炉(指内燃式真空炉。外热式真空炉可适当延长):

保温时间=(60~80)min+(3~4)min/mm×δ

式中 δ=实际工件厚度×工件形状系数。

对于球形、正方形工件,工件形状系数=0.75;

对于圆棒、方棒形工件,工件形状系数=1.00;

对于板类工件,工件形状系数=1.5~2.0。

4)冷却。随炉缓慢冷却(<200℃/h)到300~400℃后出炉空冷。

对于炉外处理的大型焊接构件,也应控制冷却速度,使之缓慢冷却。

4.后续工序

退火后对氧化较严重的工件,可进行酸洗或喷砂(丸)清理。

5.质量检验

1)外观。工件表面不得有严重氧化及影响最终形状和尺寸的伤痕。

2)硬度、金相组织。一般不检查。

3)畸变。视要求而定,一般不检查。

4)残留应力测定。一般不测定。视需要亦可选用钻孔应力释放法或X射线应力测定法测定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。