为使工件中的碳化物球状化而进行的退火称为球化退火。球化退火时,将钢件加热到临界点Ac1以上或Ac1以下的适当温度,并保持一定时间,而后以适当方式冷却。球化退火的目的在于降低硬度、改善切削加工性能、改善组织、提高塑性等。

球化退火主要用于共析钢、过共析钢的锻轧件以及结构钢的冷挤压件等。

1.准备工作

参照本章1.1.3节完全退火的准备工作进行。但炉内有效加热区的温度允许偏差值应调节控制在±10℃范围内。

2.装炉

参照本章1.1.3节完全退火的装炉要求进行。

3.工艺规范

(1)工艺要点 为使钢中碳化物获得良好的球状化,控制好加热温度、保温时间及冷却过程是实施本工艺的重点。

加热温度是影响钢中碳化物球化的重要因素。提高加热温度和延长保温时间均能减少残留碳化物,导致形成层状珠光体。因此,退火加热温度不宜太高,通常控制在Ac1稍高温度[Ac1+(10~20)℃],促使获得不均匀的奥氏体和大量细小的残留碳化物,作为球化的非自发核心,以促进球化。

为提高某些结构钢冷挤压件的塑性,改善冷变形加工性,可在稍低于Ar1的温度[Ar1-(10~20)℃]进行长时间的保温。由于球化过程进行缓慢,故保温时间较长。对于合金工具钢,参照等温转变图,在稍低于Ar1的温度[Ar1-(20~30)℃]等温,可缩短球化退火的周期。

钢中碳含量越高,碳化物数量越多,可在较宽的奥氏体化温度范围内加热,并易于球化,而且退火后的硬度也相应升高。钢中的碳化物形成元素对球化是起阻碍作用的。

钢的原始组织状态如预先经冷加工形变,在Accm以上高温奥氏体化后进行淬火或进行中温等温分解(获得贝氏体、托氏体),然后进行高温回火或低温退火,均有利于促进球化。

过共析钢中的二次渗碳体如呈网状,则很难球化。此时应在球化退火前,进行一次正火或高温固溶处理。

球化退火的冷却速度越快,转变温度就越低,此时碳、铁原子的扩散就较难进行,球化也就更为困难。

(2)工艺方法及参数

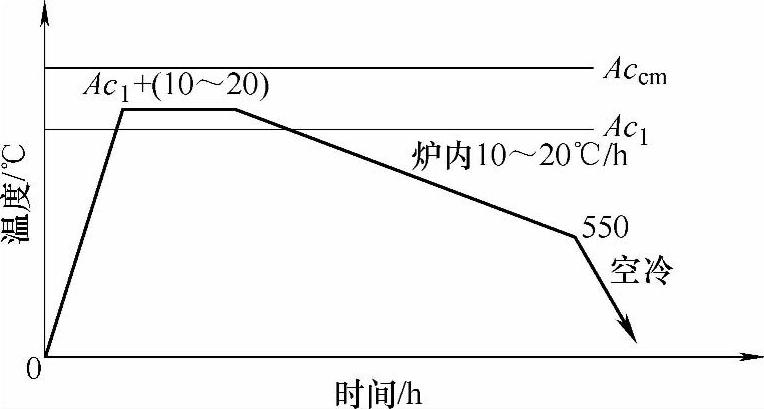

1)普通球化退火。其工艺曲线见图1-6。

①主要工艺参数:

加热温度:Ac1+(10~20)℃。

保温时间:取决于工件透热时间,但不宜过长,可参照本章1.1.3 节完全退火工艺规范中的保温时间选择。

冷却速度:一般在炉内以10~20℃/h的冷速,冷却到550℃以下空冷(碳钢的冷却可稍快,为20~40℃/h)。

②特点及应用。球化较充分,但周期较长。主要用于共析、过共析碳钢。

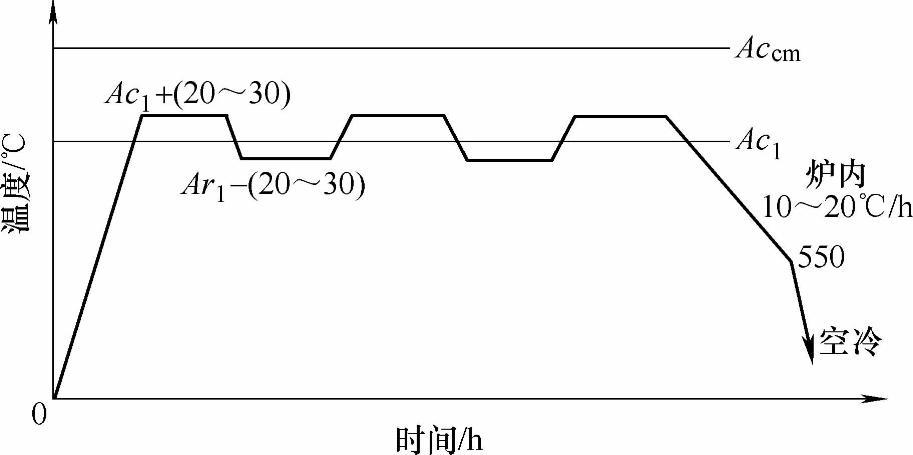

2)等温球化退火。其工艺曲线见图1-7。

图1-6 普通球化退火工艺曲线

图1-7 等温球化退火工艺曲线

①主要工艺参数:

加热温度:Ac1+(20~30)℃。

保温时间:取决于工件的透热时间,但不宜过长,可参照本章1.1.3节完全退火工艺规范中的保温时间选择。保温后随炉冷至等温温度。

等温温度:Ar1-(20~30)℃。

等温时间:取决于等温转变图及工件截面尺寸。

等温后空冷或炉冷到500℃以下出炉空冷。

②特点及应用。球化充分,易于控制,周期较短。主要用于高碳工具钢和合金工具钢。

3)循环(周期)球化退火。其工艺曲线见图1-8。

图1-8 循环球化退火工艺曲线

①主要工艺参数:

加热温度:Ac1+(10~20)℃。

等温温度:Ar1-(20~30)℃。

每次加热及等温时间:取决于工件的均热时间。可参照本章1.1.3节完全退火工艺规范的保温时间选择,一般约为0.5~1h,视炉型、装炉量而定。

循环周期:视球化要求等级而定。

冷却:在炉内以10~20℃/h冷速缓冷到550℃左右出炉空冷。

②特点及应用。周期较短,球化较充分。但操作较麻烦,不适宜大件退火。主要应用于碳素工具钢和合金工具钢。

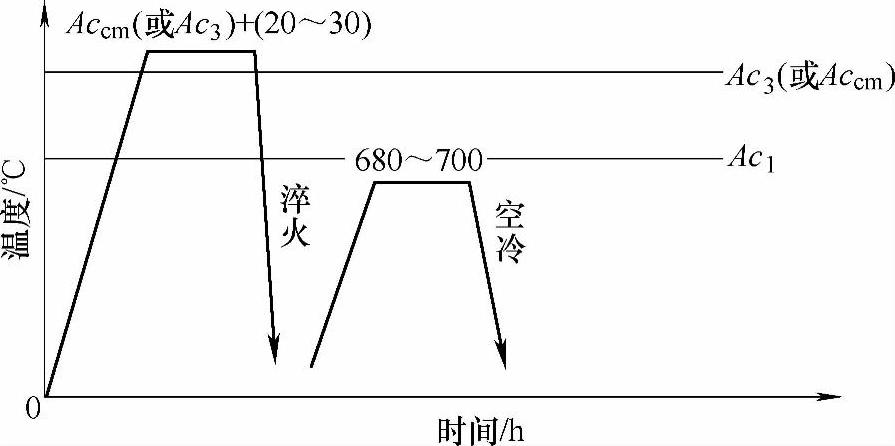

4)高温固溶+高温回火快速球化处理(调质球化),其工艺曲线见图1-9。

图1-9 高温固溶+高温回火快速球化处理工艺曲线

①主要工艺参数:

加热温度:Accm或Ac3+(20~30)℃。

保温时间:可参照本章1.1.3节完全退火工艺规范的保温时间确定。

冷却:油淬或等温、分级淬火(获得马氏体或贝氏体组织)。

高温回火:680~700℃,1~2h。

②特点及应用。球化较快,但工件畸变较大。主要用于共析、过共析碳钢及合金钢锻件及淬火工件返修重淬前的预处理。

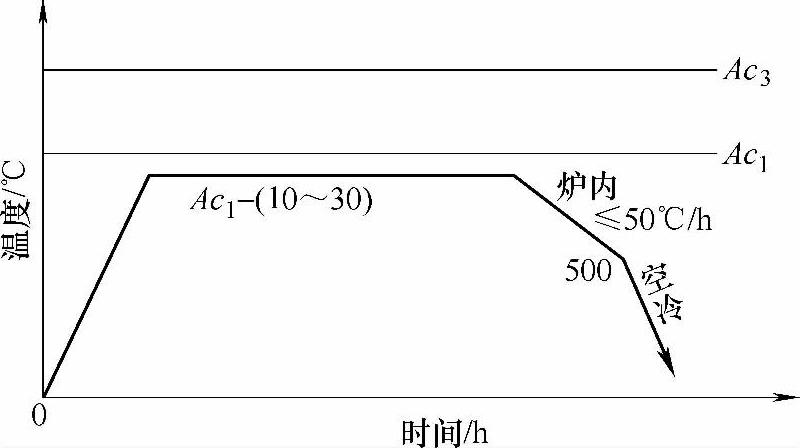

5)低于临界温度加热球化退火,其工艺曲线见图1-10。

①主要工艺参数:(https://www.xing528.com)

加热温度:Ac1-(10~30)℃。

保温时间:取决于原始组织的弥散度及工件尺寸,一般几十至100多小时。

冷却:炉内≤50℃/h的冷却速度冷500℃左右出炉空冷。

②特点及应用。球化效果差,周期长,原始组织粗大时不适用。主要用于高合金结构钢、过共析钢以及冷变形钢的球化退火。

6)在临界温度区间保温的球化退火,其工艺曲线见图1-11。

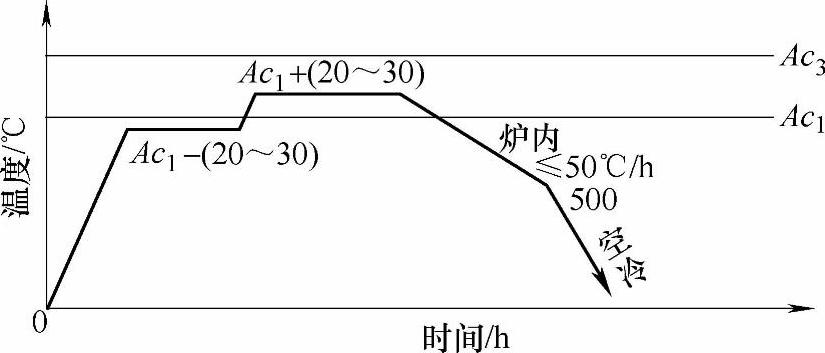

图1-10 低于临界温度加热球化退火工艺曲线

图1-11 在临界温度区间保温的球化退火工艺曲线

①主要工艺参数:

加热温度:Ac1-(20~30)℃及Ac1+(20~30)℃。

保温时间:Ac1-(20~30)℃时,8~10h;高于Ac1+(20~30)℃时,可参照1.1.3节完全退火的工艺规范保温时间选定。

冷却:在炉内≤50℃/h,炉冷至500℃左右出炉空冷。

②特点及应用。球化效果良好,周期较短。主要用于高合金结构钢、过共析钢以及冷变形钢。

图1-12 低温形变球化退火工艺曲线

7)低温形变球化退火,其工艺曲线见图1-12。

①主要工艺参数:

形变温度及形变量:视材料成分而定。

加热温度:Ac1-(20~30)℃。

保温时间:依形变量及材料成分而定。

②特点及应用。球化较快。主要用于低、中碳钢及低合金结构钢冷变形加工后的快速球化退火。

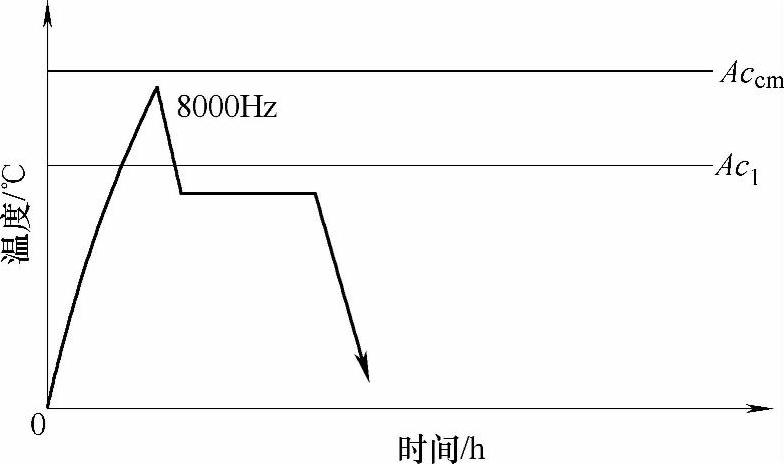

8)中频感应加热球化退火,其工艺曲线见图1-13。

①主要工艺参数:

加热温度:Ac1~Accm。

加热速度:取决于单位电功率。

等温温度:视硬度要求而定。

保温时间:取决于等温转变图及工件截面尺寸。

冷却:等温后空冷。

②特点及应用。球化较快。主要用于尺寸较小的碳素钢、合金工具钢、滚动轴承钢等。

图1-13 中频感应加热球化退火工艺曲线

9)利用锻后余热进行的球化退火,其工艺曲线见图1-14。

①主要工艺参数:

加热温度:Ac1+(30~50)℃,或相当于终锻温度800~900℃。

冷却:缓冷退火时冷速为30~50℃/h。冷至500℃左右出炉空冷。

等温温度及时间:Ar1-(10~20)℃。依等温转变图及工件尺寸而定。

②特点及应用。节能。用于大批生产的弹簧钢。滚动轴承钢等锻轧件。

图1-14 利用锻后余热的球化退火工艺曲线

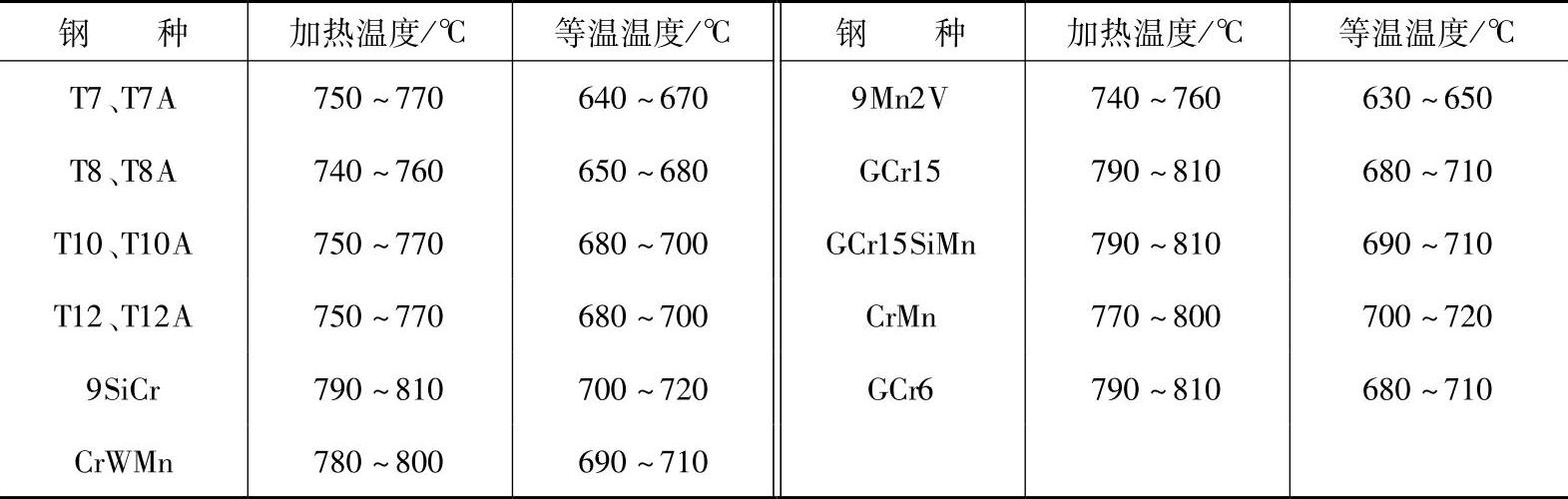

表1-8为几种常用工具钢球化退火的加热温度与等温温度。

表1-8 几种常用工具钢球化退火的加热温度与等温温度

4.操作注意事项

可参见本章1.1.1节均匀化退火的注意事项。

5.后续工序

可参照本章1.1.3节完全退火的后续工序要求进行。

6.质量检验

1)外观、金相组织、畸变。除参照本章1.1.3节完全退火的质量检验要求进行外,球化退火后的珠光体组织应为球化体。对于碳素工具钢按GB/T 1298—2008《碳素工具钢》第一级别图评定。截面不大于60mm时,T7、T8、T8Mn、T9钢应为1~5级合格;T10、T12钢2~4级为合格。此外,网状碳化物应按第二级别图评定,当公称尺寸≤60mm2时不大于2级,>60~100mm时不大于3级。合金工具钢如9SiCr、Cr2、CrWMn、9CrWMn、Cr06、W、9Cr2等球化组织检验按GB/T1299—2000《合金工具钢》第一级别图评定,一般为1~5级合格;9SiCr如用于制造螺纹刀具则为2~4级合格;CrWMn、Cr2、Cr06、9SiCr等网状碳化物按标准第二级别图评定,当截面尺寸<60mm2时的CrWMn、Cr2、Cr06、9SiCr合格级别不大于3级;如用于制造螺纹刀具,则≤2级合格。轴承钢按GB/T 18254—2002《高碳铬轴承钢》,球化退火后应得到细小、均匀、完全球化的珠光体组织,按第六级别图评定,当截面尺寸小于60mm2时2~4级为合格;碳化物偏析按第七级别图评定,截面尺寸≤60mm2时,不大于2.5级合格;截面尺寸为60~120mm2时,≤3级合格;碳化物带状按第八级别图评定,当截面尺寸>60mm2时,不大于3级合格;当截面尺寸为30~60mm2时,不大于2.5级合格;当截面尺寸为80~150mm2时≤3.5级合格;碳化物液析按第九级别图样评定,当截面尺寸为30~60mm2时,不大于1.0级合格,>60mm2时,不大于2.0级合格。低、中碳结构钢及低、中碳合金结构钢按JB/T 5074—2007《低、中碳钢球化体评级》评定,用于冷镦、冷挤压、冷弯加工时,当变形量≤80%时,4~6级合格;当变形量>80%时,5~6级合格;用于自动机床加工时,1~3级合格。

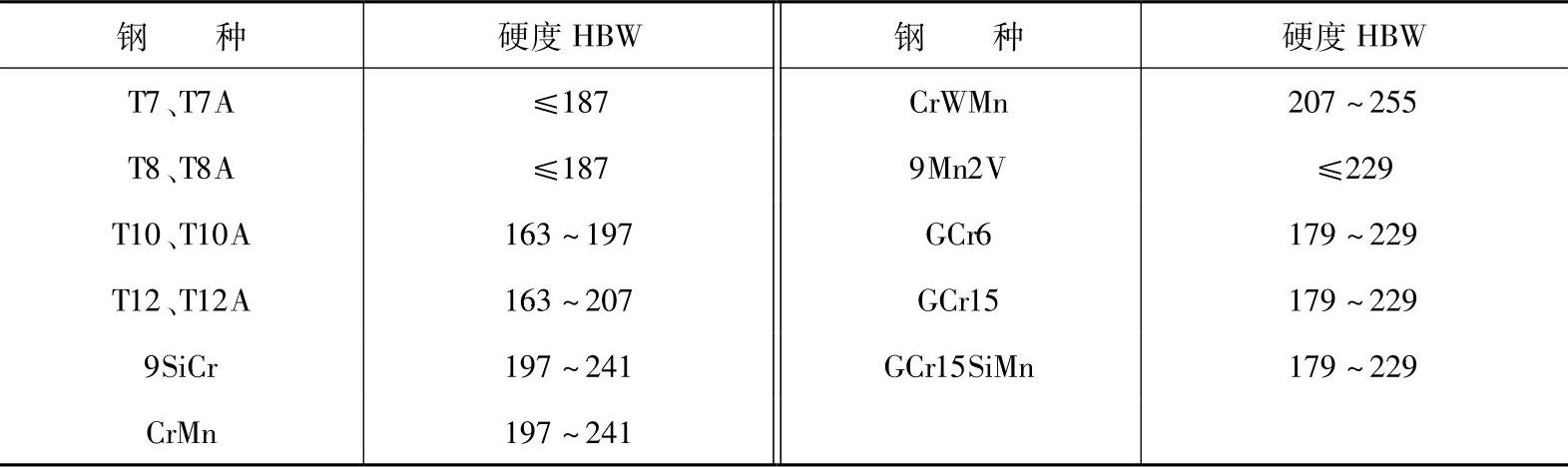

2)硬度。表1~9为几种常用钢材球化退火后的硬度。

表1-9 几种常用钢材球化退火后的硬度

工件退火后的硬度应均匀,硬度的偏差范围不得超出GB/T 16923—2008标准中表5的规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。