将工件完全奥氏体化后缓慢冷却,获得接近平衡组织的退火称为完全退火。

完全退火主要用于中碳钢和中碳合金钢铸件、焊件、锻件、轧制件等。也可用于高速钢、高合金钢淬火返修前的退火。其目的在于细化组织、降低硬度、改善切削加工性能及去除内应力。

1.准备工作

在实施退火前,应核实一些项目并做好准备工作。

(1)工件 可参照本章1.1.1节均匀化退火的准备工作进行。

(2)设备

1)用于退火的加热设备主要是箱式、井式或台车式炉(燃煤、燃油、燃气、电阻)等。根据要求,可以选取空气、保护气氛或真空等作为加热介质。大批生产时还可使用连续式炉;小件、返修件也可使用盐浴炉。

2)每年至少测定一次加热设备的有效加热区。有效加热区的测定,按GB/T9452—2003标准进行。在正常装炉量情况下,炉内有效加热区的温度允许偏差,应调节控制在±15℃范围内。

3)使用燃料炉时,在炉子设计时,就应确保其火焰不和工件直接接触。

4)使用保护(或可控)气氛加热炉时,所使用的氩、氮、氢等气体应符合JB/T 7530—2007标准的要求。炉内气氛应能根据退火工艺要求进行调节和控制。

5)使用真空炉时,对真空炉的要求应符合GB/T 22561—2008《真空热处理》的规定。真空炉内的真空度和炉内气氛的组成,应能按工艺要求进行调节。其冷态空炉充分干燥后的压升率应小于0.67Pa/h。真空炉的有效加热区内温度允许偏差应符合GB/T 22561—2008标准中表3的规定,即±10℃。

6)使用连续式炉时,炉子应能调节输送速度。

7)盐浴加热炉的盐浴,应按工艺要求进行正常的校正和捞渣。所用的盐浴不得腐蚀工件,选用时应参照JB/T 4390—2008《高、中温热处理盐浴校正剂》、JB/T 9202—2004《热处理用盐》进行。

8)工件加热后,在随炉冷却过程中,设备应尽量保证各部位的冷却速度均匀一致。

(3)测量仪表和温控装置 可参照本章1.1.1节均匀化退火的准备工作进行。

(4)工夹具 可参照本章1.1.1节均匀化退火的准备工作进行。

2.装炉

可参照本章1.1.1节均匀化退火的装炉要求进行。

3.工艺规范

(1)工艺要点 完全退火是以改变组织与性能为目的的工艺方法。为此,在确定工艺参数时,应以控制加热温度、保温时间及冷却速度为重点。

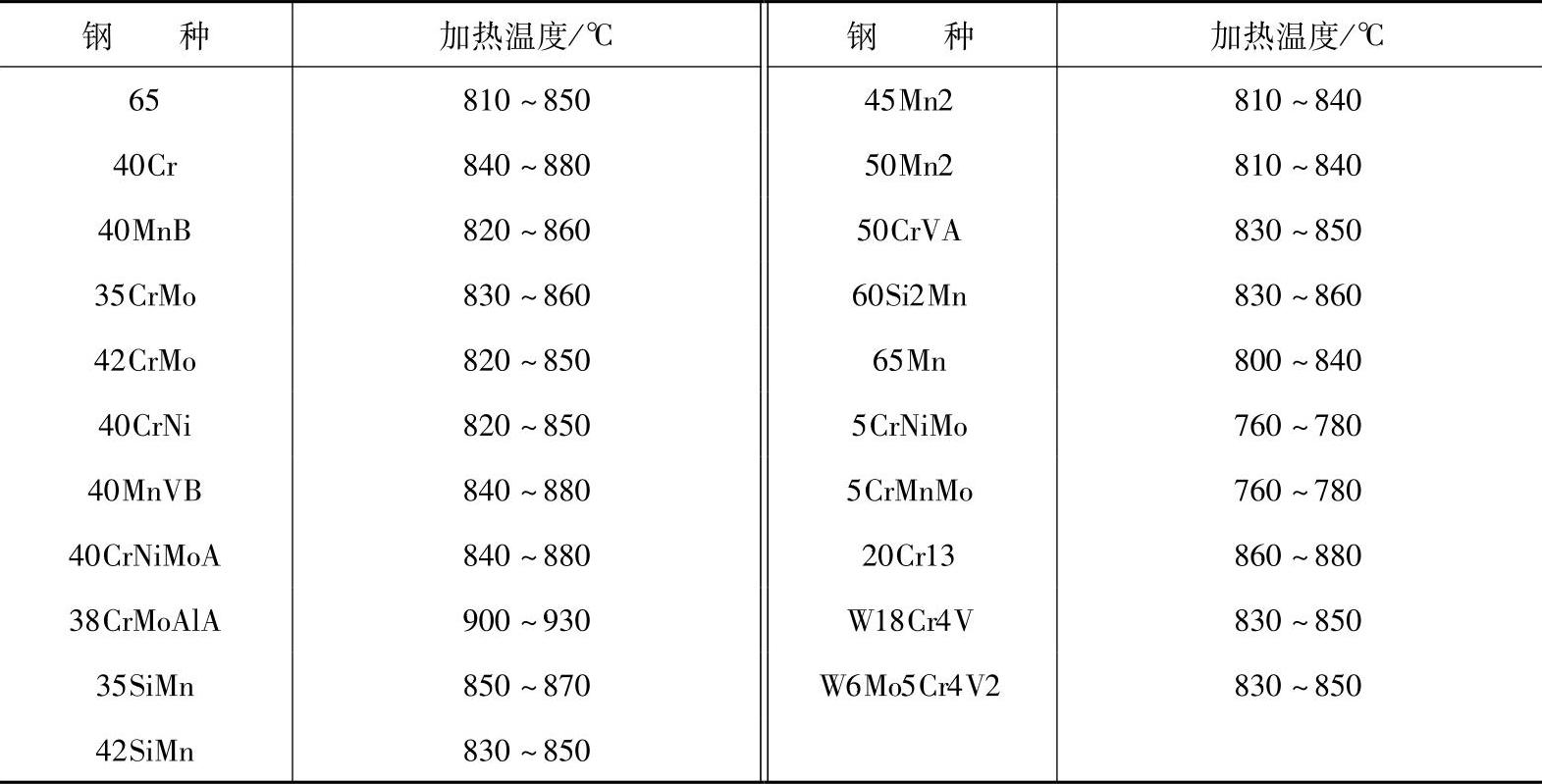

(2)加热温度 原则上为Ac3+(30~50)℃。为了促进合金钢中合金碳化物的溶解及奥氏体均匀化,以及淬火返修件为了细化淬火粗大过热组织,消除组织结构的遗传性也可选择Ac3+(50~90)℃作为加热温度。表1-1为几种常用钢材的退火加热温度。

表1-1 几种常用钢材的退火加热温度

(3)加热速度 加热速度主要与钢的化学成分、工件形状尺寸、炉子功率、装炉量大小、堆放形式以及退火工艺要求等诸多因素有关。在一般情况下,较高的加热速度有利于提高生产效率。但是,对于高合金钢和大型铸锻件,以及较大的装炉量时,高的加热速度容易造成工件内外温差过大,导致畸变、开裂倾向增大。

碳钢、低合金钢的中、小工件,加热速度宜控制在100~200℃/h,可采用到温入炉或高温入炉的方式。

中、高合金钢、形状复杂或截面大的工件以及当较大装炉量时,可采用低温入炉,随炉升温的加热方式。当温度低于700℃时,加热速度宜控制在30~70℃/h(可采取中间保温的方式);而当温度超过700℃后,可将加热速度增大到80~100℃/h。

如果采用装箱退火,在低温装炉后,为使加热均匀,当加热到500~550℃时,应适当恒温,然后再升到退火温度。

(4)保温时间 保温时间是指为达到工件内外温度一致,完成组织转变和奥氏体均匀化的需要而恒温保持的一段时间,加热温度越高,保温时间越长。越有利于获得层片状珠光体组织;反之,如果加热温度较低,保温时间较短,奥氏体成分越不均匀,则可能获得粒状珠光体组织。

在实际生产中,常采用以下两种方法来计算:

1)按工件的有效厚度,采用如下经验公式:

τ=KαD

式中 τ——加热或保温时间(min);

K——装炉系数(按1~1.5计);

D——工件有效厚度(mm);

α——加热或保温系数(min/mm)。

电炉加热时,保温系数α按下述原则选取:

碳素钢:1.5~1.8min/mm;

合金结构钢:1.8~2.0min/mm;

合金工具钢:2.0~3.0min/mm。

油炉、燃气炉加热时,其保温时间τ=电炉加热保温时间×(0.5~0.7)。

大型铸钢件的保温时间(h)τ=k+0.25Q

式中 k——常数(当Φ≥100mm时,k=6;Φ<100mm时,k=4);

Q——工件装炉量(t)。

在850~900℃退火的锻轧件:保温时间(h)τ=4+(0.2~0.4)Q;(https://www.xing528.com)

在800~850℃退火的钢件:保温时间(h)τ=4+(0.5~0.6)Q;

装箱退火件在计算保温时间后应再增加2~3h。

盐浴炉加热时:加热时间(h)τ=工件有效厚度(mm)D×加热系数(min)α

式中 α——加热系数,其值在0.5~1.0min/mm范围内选取,当D<20mm时取上限;D>50mm时取下限。

2)按工件的几何因素。按这种方法计算,加热时间要比上述方法的时间短,而且保温时间占的比重较少。

加热时间(min)τ=KW(加热时间略含保温时间)

式中 K——与加热条件有关的综合物理因子;

W——与工件尺寸和形状有关的几何指数(mm)。

式中 V——工件的体积(mm3);

A——工件的面积(mm2)。

表1-2为空气炉KW的实用时间计算。

表1-2 空气炉KW的实用时间计算

注:B—板厚;δ—壁厚;L—柱长;D—外径(包括非圆柱的内切圆直径)。

真空炉中退火时,加热保温时间一般比空气炉长两倍。

由于影响加热时间的因素很多,计算数据仅供参考。应用时,还应结合具体情况予以修正,以确保足够的加热保温时间。

(5)冷却速度 为了缩短退火工艺周期,钢件在奥氏体化后,只要能使最终的组织与硬度符合规定,内应力减至最低程度,应尽可能从奥氏体化温度快冷到室温。

通常,在炉内缓冷时,可冷到500~550℃出炉空冷;对于要求内应力降到很低程度的工件,应炉冷到小于350℃出炉空冷。

各种钢件在炉内的冷却速度:

碳素钢为100~200℃/h;

合金钢为50~100℃/h;

高合金钢为20~60℃/h。

高合金钢在奥氏体化后,可快冷到低于临界温度30~40℃的炉中等温冷却,有助于缩短工艺周期。

4.操作注意事项

可参见本章1.1.1节均匀化退火的注意事项。

5.后续工序

1)退火后,对有严重氧化皮的工件应进行清理[如进行酸洗、喷砂(丸)等]。

2)有畸变要求的工件,在测量畸变量后,对畸变超差件进行校正。必要时,校正后应进行去应力退火(不宜采用敲击方法进行校正)。

6.质量检验

1)外观。工件表面不得有裂纹、影响最终形状尺寸的伤痕、氧化皮等缺陷。外观检验可用肉眼或放大镜观察。

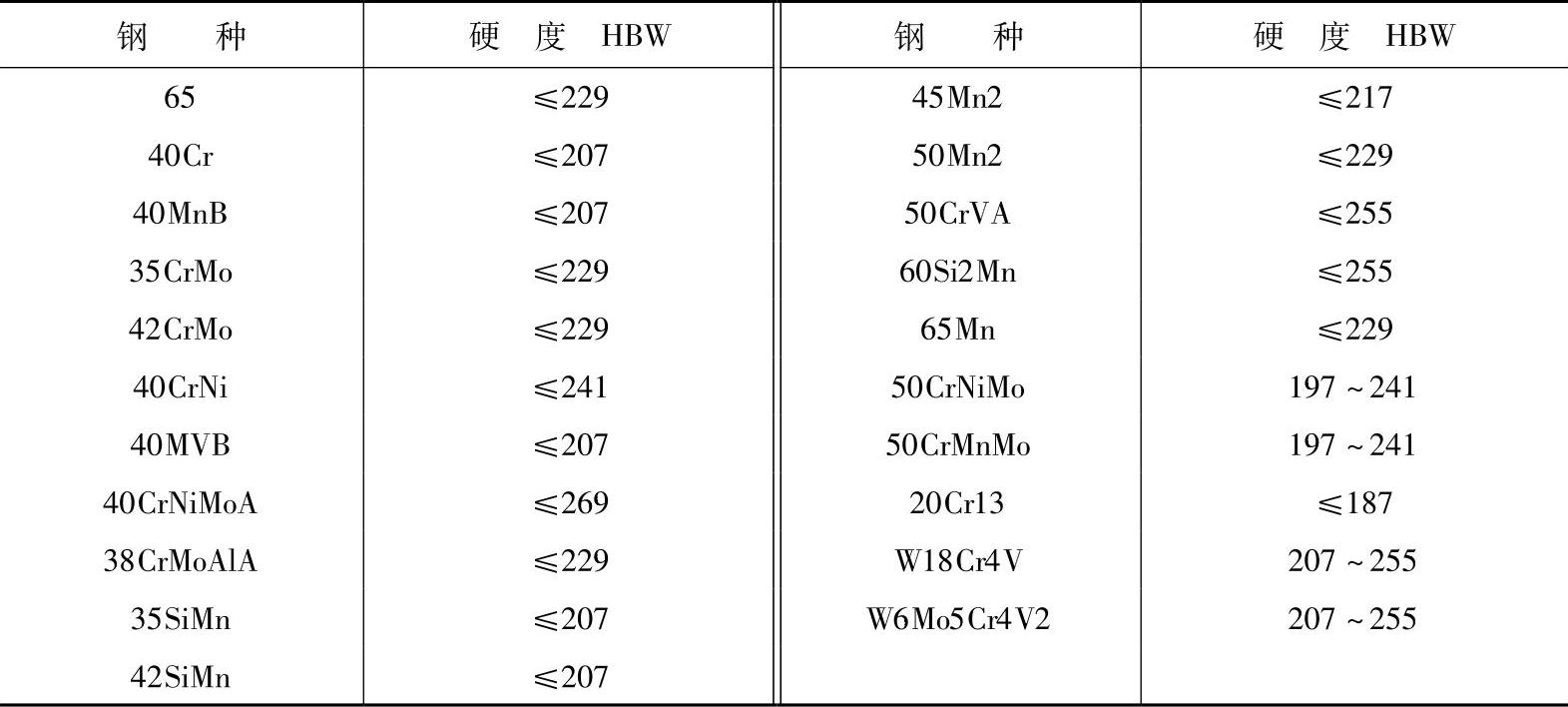

2)硬度。几种常用钢材完全退火后的硬度见表1-3。

表1-3 几种常用钢材完全退火后的硬度

工件退火后硬度应均匀,表面硬度的偏差范围不应超出GB/T 16923—2008标准中表5的规定。

硬度的测定部位按工艺规定确定。

硬度的测定,按GB/T 231.1—2009《金属材料 布氏硬度试验 第1部分:试验方法》进行。

3)金相组织。根据钢种不同,应得到符合设计和工艺要求的正常组织。

晶粒度为5~8级;大型铸锻件为4~8级。

晶粒度检测按GB/T 6394—2002《金属平均晶粒度测定法》标准的规定进行。

表面氧化脱碳层应不超过其加工余量(直径或厚度)的1/3。表面脱碳层检验按GB/T 224—2008《钢的脱碳层深度测定法》标准的规定进行。

4)畸变。工件畸变量应控制在机械加工余量和使用允许的范围内。通常,工件畸变量应小于其加工余量(直径或厚度)的1/3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。