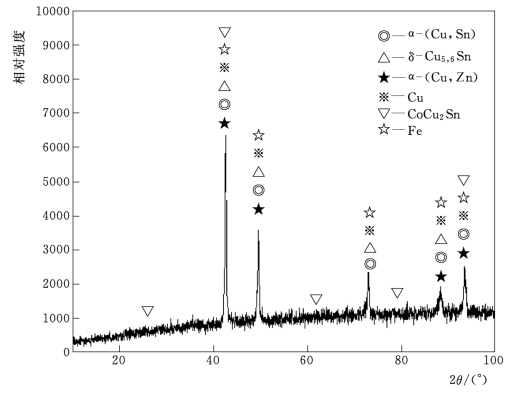

图5.3 ZCuSn10Zn2FeCo合金XRD 分析

从第3章的分析中可以得知新型ZCuSn10Zn2FeCo锡青铜合金铸态基体上弥散分布的析出相在大小上主要以3种形式存在:一是极细小的颗粒,直径<0.5μm;二是较大的颗粒,直径约为1~5μm;三是粗大的颗粒,直径约为5~10μm。Sn元素在基体中的分布呈现偏析现象,发白的区域为富Sn区。

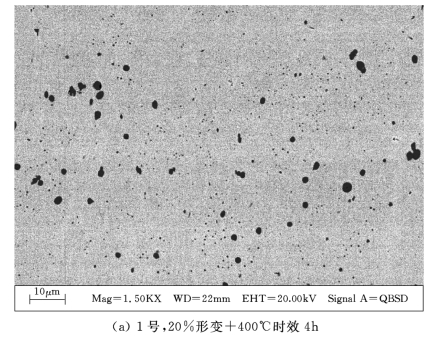

不同轧制形变热处理工艺处理的ZCuSn10Zn2FeCo合金微观组织分别如图5.4所示。从图5.4中可以看出新型CuSn10Zn2FeCo锡青铜合金经过轧制及热处理后,Sn元素在基体中的偏析现象基本得到了消除 (泛白区消失),硬脆相δ也大大减少了,在基体中几乎观察不到了。元素偏析及硬脆相的消失对合金的延塑性会有良好的改善。

图5.4 (一) CuSn10Zn2FeCo合金试样SEM 组织

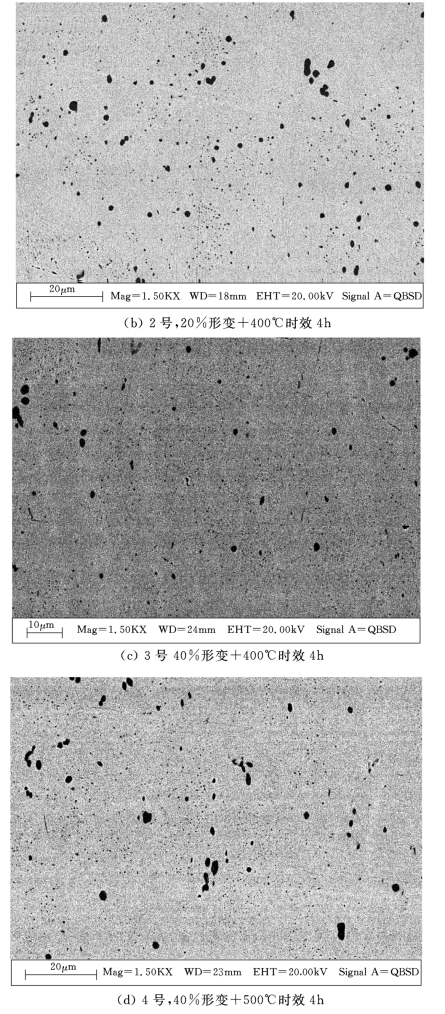

图5.4 (二) CuSn10Zn2FeCo合金试样SEM 组织

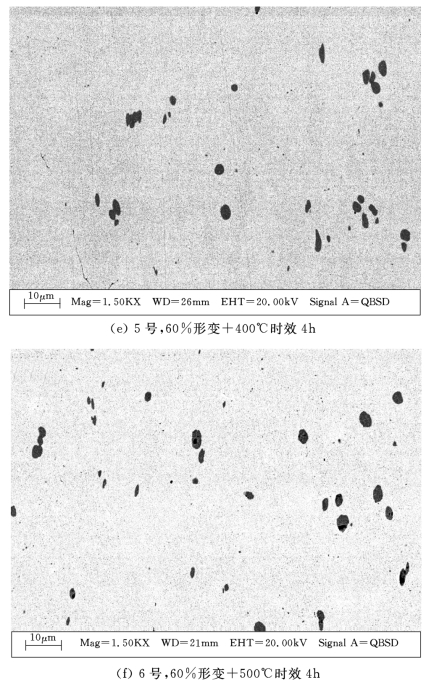

图5.4 (三) CuSn10Zn2FeCo合金试样SEM 组织

从图5.4 中可以看出:不论在何种形变热处理条件下,轧制热处理后的CuSn10Zn2FeCo基体组织基本由基体相和黑色颗粒构成。形变40%+时效4h条件下,黑色颗粒弥散分布在Cu基体上,并且在形变40%+时效4h的条件下,Cu基体上的细小颗粒最多,分布均匀[图5.4 (c)、(d)]。而形变40%+时效4h条件下,黑色颗粒主要以粗大相为主,析出相发生了团聚及长大现象[图5.4 (e)、(f)]。经过微区EDS能谱分析(表5.3)确定黑色颗粒为富Fe相。

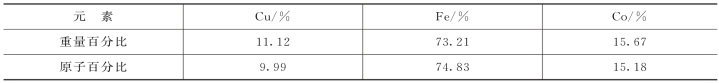

表5.3 黑色析出相微区EDS能谱分析

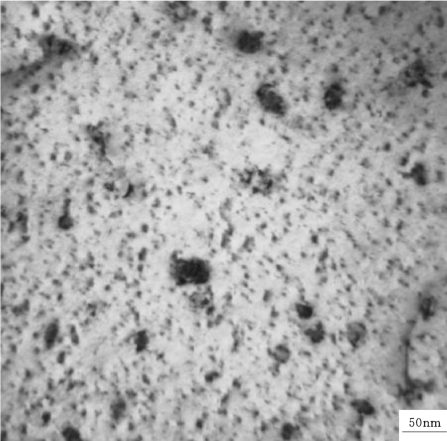

新型ZCuSn10Zn2FeCo合金铸态条件下基体中纳米颗粒的分布情况如图5.5所示,从图5.5中可以看出,在铸态条件下纳米颗粒均匀分布在Cu基体上,除了极个别纳米颗粒直径在50nm 左右,绝大部分的纳米颗粒直径在2~20nm 之间,纳米颗粒间距在5~15nm 之间。

图5.5 ZCuSn10Zn2FeCo铸态合金纳米析出相形貌

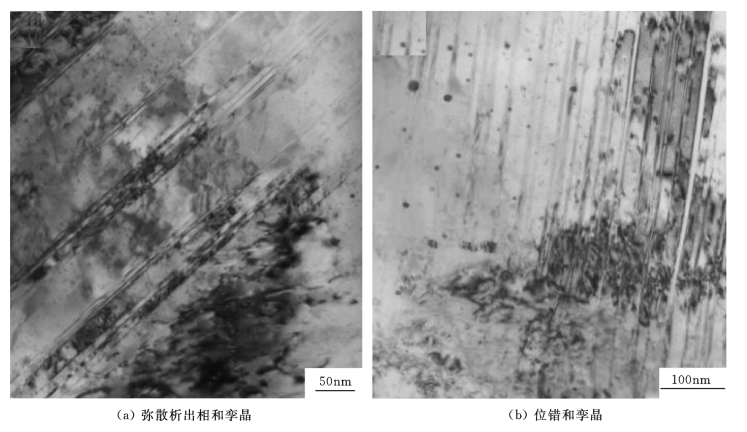

图5.6 3号试样透射观察

3号试样的透射微观组织如图5.6所示。在图5.6 (a)中,我们可以看到孪晶的存在,孪晶的宽度在几十纳米不等,基体上弥散分布着纳米析出相,由于经过轧制变形后位错密度大大提高,一些细小的析出相衬度没有被很好地显示出来。孪晶内部及其边界处包含着大量的位错,但是孪晶边界仍然比较清晰完整,因此可以认定这是在形变过程中形成的机械孪晶[166]。(https://www.xing528.com)

由于材料进行了形变处理,因此位错密度迅速增加,活动的滑移系统之间位错的相互作用,使得位错大量增殖,形成高密度的位错 (图5.6中交叉的深色带状区域)。高密度位错发生了缠绕,而在较轻的区域,仍然可以看见较为清晰的位错线。

经过形变40%+400℃时效4h后,3号试样中Cu基体上有着大量细小的析出相,直径在2~20nm 之间不等,析出相对位错的钉扎现象十分明显,合金的屈服行为在很大程度上决定于合金中的位错组态及其与第二相的相互作用,包括第二相与基体界面应变场对于位错运动的阻碍。

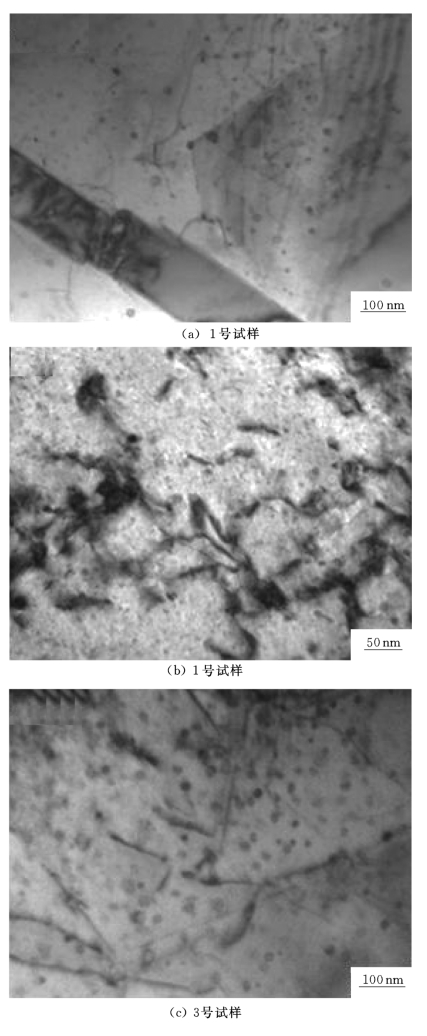

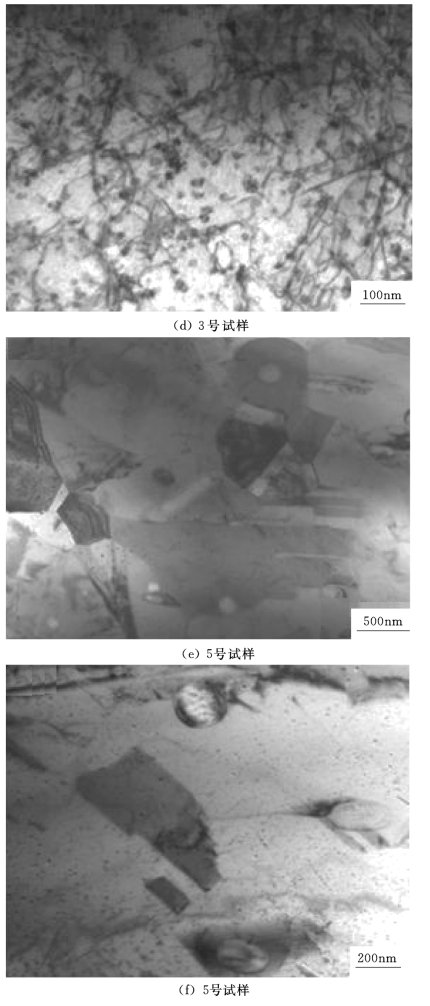

形变热处理过程中合金组织会发生变化,我们更加关注的是合金中的位错和析出相的形貌,尤其是在凝固过程中所得到的纳米析出相在形变热处理过程中的演化行为,不同形变热处理条件下1~6号试样析出相和位错形貌TEM 观察如图5.7所示。

通过图5.7 (a)~(d)中发现,在20%和40%形变热处理条件下,纳米析出相的分布成弥散分布状态,绝大部分析出相的尺寸在5~30nm 之间,和铸态条件下得到的纳米析出相相比,尺寸有了小幅度的长大,但是幅度不大,经过形变后材料基体中位错密度大大提高。

图5.7 (a)、(b)中显示的CuSn10Zn2FeCo合金经过20%形变热处理后 (1号试样)的照片,形变后合金组织中存在孪晶组织,弥散分布的析出相对位错的钉扎现象明显,绝大部分析出相的尺寸在10~20 nm 之间,纳米颗粒间距在数十个纳米不等。

图5.7 (c)、(d)显示的是材料在经过40%的形变热处理后 (3 号试样)的组织,随着形变量提高,位错密度进一步的增大,纳米颗粒的尺寸在20nm 左右,分布弥散均匀。

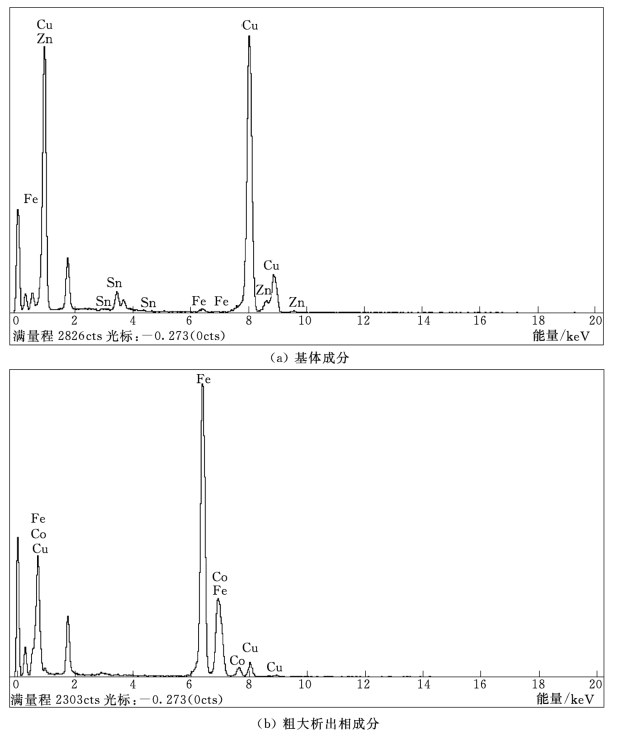

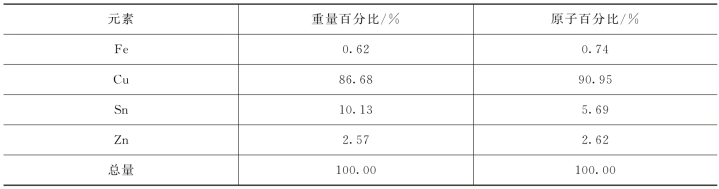

从图5.7 (a)~(d)中并没有发现纳米颗粒发生了明显的团聚和富集现象。当材料的形变程度增加到60%,在同样的热处理条件下,基体中不仅存在着尺寸在20~50nm 的纳米颗粒,同时还存在着尺寸在150nm 以上的粗大相。为了确定粗大颗粒的成分,对这些颗粒进行了EDS能谱分析,5 号试样的微区EDS 能谱图如图5.8 所示,不同微区的EDS能谱分析结果分别见表5.4和表5.5。

表5.4 析出相颗粒能谱分析

图5.7 (一) 不同形变热处理条件下,CuSnZnFeCo合金中析出相和位错形貌

图5.7 (二) 不同形变热处理条件下,CuSnZnFeCo合金中析出相和位错形貌

图5.8 基体相和粗大相能谱分析

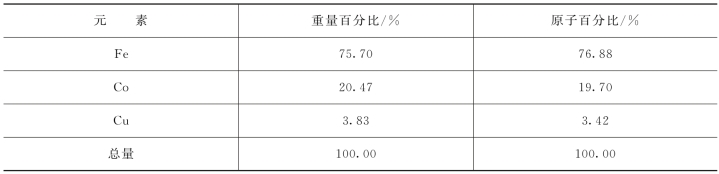

表5.5 基体能谱分析

从表5.4中可以发现,那些较为粗大的颗粒主要元素为Fe,同时对这些粗大颗粒的周围基体做了能谱分析(基体EDS能谱分析结果见表5.5),可以确定粗大颗粒析出相为Fe相。基体中残存的Fe可能为基体中极细小的Fe颗粒所引起,但这一部分Fe含量是极少的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。